1.本实用新型涉及输送装置,具体涉及上料机。

背景技术:

2.上料机是一种常用的运输设备,被广泛的用于各种领域。上料机可以运输各种类型的物料。一般的,上料机中主要承担运输责任的运输机构为皮带运输机,皮带运输机的输送皮带由带有驱动机构的辊子进行传动,上料机在运输一些颗粒类型物料的时候,由于其体积小,与上料机的接触面积小,会存在一些问题,将颗粒物料倒落在的皮带上时,颗粒物在皮带上以自然状态散落和堆叠在皮带上,分布不均匀,在运输过程中是无序的,这使得皮带在局部上受力不均,容易对皮带造成损伤,另一方面,物料的堆叠会使得物料在运输过程中发生滑落和移动,容易造成物料的损伤。除此以外,上料机还需要解决出料位置单一、占地面积大等问题。

技术实现要素:

3.本实用新型的主要目的在于提供一种有序上料、不伤料的上料机。

4.为了实现上述目的,本实用新型提供一种上料机,包括进料侧、出料侧和皮带输送机构,皮带输送机构的输送皮带表面用于将进料侧的物料输送至出料侧,输送皮带表面分布有多个用于盛放物料的料孔。

5.在一些实施例中,所述的料孔在输送皮带表面按列排布,在出料侧设置有多个与料孔各列对应的出料通道,出料通道具有一上部开放的进口段,各个出料通道的进口段设置于料孔各列位置的下方,用于分别接受运动至出料侧的各个料孔中下落的物料。

6.在一些实施例中,所述的输送皮带具有第一皮带层和第二皮带层,第一皮带层贴合在第二皮带层的表面,第一皮带层上开设有多个通孔,第一皮带层的通孔与所贴合的第二皮带层的表面形成所述的料孔。

7.在一些实施例中,在进料侧和出料侧之间的输送皮带上方还设置挡板机构,挡板机构具有用于遮挡进料侧的前挡部以及进料侧和出料侧之间的料孔两侧的侧挡部。

8.在一些实施例中,进料侧设置有主料仓和振动料仓,主料仓设置在振动料仓上方,振动料仓设置在皮带输送机构上方,物料依次经过主料仓和振动料仓落到皮带输送机构的输送皮带上。

9.在一些实施例中,所述的振动料仓包括振动仓体、振动机构、控制器和重量感应器,振动机构连接带动振动仓体进行振动,重量感应器用于感应振动仓体的重量,控制器控制连接振动机构进行振动。

10.在一些实施例中,所述的输送皮带下方设置有托板。

11.在一些实施例中,还包括回料机构,用于收集被输送至出料侧的物料并返回至进料侧。

12.在一些实施例中,所述的回料机构包括接料仓和回料管,所述的接料仓设置在出

料侧皮带输送机构的下方以接收掉落的物料,回料管的入口端与接料仓连通,回料管的出口端设置在进料侧。

13.在一些实施例中,所述的皮带输送机构具有多段坡度。

14.本实用新型的上料机通过输送皮带上的各个料孔有序地盛放物料并进行输送,防止发生伤料的现象发生。进一步的,本发明的一些实施方式还具有出料位置多路扩展性腔、占地少、噪声小的优点。

附图说明

15.图1为实施例中上料机进料侧的结构示意图。

16.图2为实施例中上料机出料侧的结构示意图。

17.图3为上料机进料侧的内部结构示意图。

18.图4为上料机出料侧的内部结构示意图。

19.图5为主料仓和振动料仓的结构示意图。

20.图6为振动料仓的结构示意图。

21.图7为输送皮带和出料通道的位置示意图。

22.图8为皮带输送机和挡板的位置示意图。

23.图9为上料机内部结构的侧视图。

24.图10为输送皮带的结构示意图。

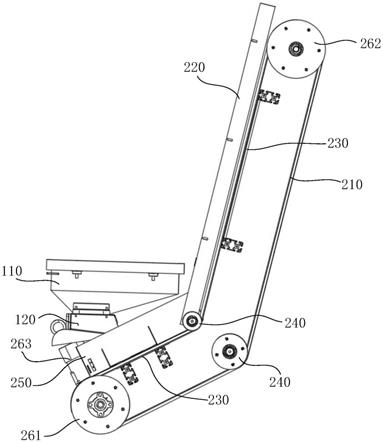

25.图中:1.上料机,100.进料侧,110.主料仓,120.振动料仓,121.振动仓体,122.振动机构,200.皮带输送机构,210.输送皮带,211.第二皮带层,212. 第一皮带层,213.料孔,220.挡板机构,221.第一挡板,222.第二挡板,230. 托板,240.导向辊,261.驱动辊,262.从动辊,263.伺服电机,270.侧板,280. 壳体,300.出料侧,310.出料通道,311.第一级通道段,312.第二级通道段, 400.回料机构,410.接料仓,420.回料管。

具体实施方式

26.下面结合附图与实施例对本实用新型作进一步说明。

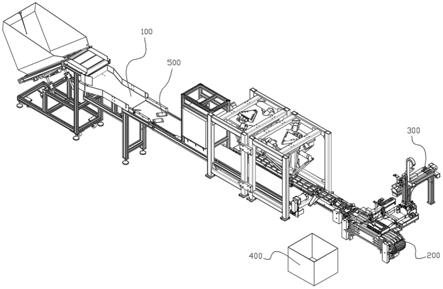

27.本实施例的上料机1,主要包括进料侧100、出料侧300和皮带输送机构200,皮带输送机构200的输送皮带表面用于将进料侧100的物料输送至出料侧300,参考图10,输送皮带210表面分布有多个用于盛放物料的料孔213。当颗粒物料从进料侧落到输送皮带上后,颗粒物料会落入到各个料孔中,从而实现物料的有序分配,料孔中的物料随着输送皮带的转动由进料侧被输送至出料侧,在输送的过程中物料被料孔所限制,不会发生滑落,直至被输送至出料侧,料孔在输送皮带的翻转处将物料倒出,实现有序的上料。

28.具体的,结合图4、图7和图10所示,所述的料孔213在输送皮带210表面按列排布,在出料侧设置有多个与料孔各列对应的出料通道310,出料通道具有一上部开放的进口段,各个出料通道的进口段设置于料孔各列位置的下方,用于分别接受运动至出料侧的各个料孔中下落的物料。参考图7,在本实施例中,出料通道310呈阶梯结构,具体包括了第一级通道段311和第二级通道段312,进口段位于第一级通道段311上,物料由进口段落入第一级通道段311后滑落至第二级通道段312,第二级通道段可与其他管道连接以将物料输送至不同的地方,实现了单个下料机的多点输送,增加了下料机的适用性。

29.参考图10,所述输送皮带210具有第一皮带层212和第二皮带层211,第一皮带层212贴合在第二皮带层211的表面,第一皮带层212上开设有多个通孔,第一皮带层212的通孔与所贴合的第二皮带层211的表面形成所述的料孔 213。由第一皮带层212和第二皮带层211组合形成料孔213的方式有利于皮带的生产和制造。

30.参考图8,在进料侧和出料侧之间的输送皮带上方还设置挡板机构220,挡板机构220具有用于遮挡进料侧的前挡部以及进料侧和出料侧之间的料孔两侧的侧挡部。挡板机构可以由多段挡板拼接构成,如本实施例的挡板机构220由第一挡板221和第二挡板222拼接构成。没有进入料孔的物料在输送的过程中会滑落回进料侧,通过在两侧设置当帮能够很好的限制和引导物料,防止物料落入设备的其他位置,避免物料对设备的损伤。

31.结合图1、图3和图5,在进料侧设置有主料仓110和振动料仓120,主料仓110设置在振动料仓120上方,振动料仓120设置在皮带输送机构200上方,物料依次经过主料仓110和振动料仓120落到皮带输送机构的输送皮带上。具体的,物料首先由主料仓110倒入,然后由主料仓110落入到振动料仓120中,振动料仓120通过振动将物料慢慢抖落至输送皮带210上,防止物料的积聚堆叠,参考图5和图6,所述的振动料仓120的结构中主要包括了振动仓体121、振动机构122、重量感应器和控制器(图中未示出),振动机构122连接带动振动仓体121进行振动,重量感应器用于感应振动仓体的重量,控制器控制连接振动机构进行振动。振动机构、重量感应器和控制器均可采用现有的设备,当重量感应器感应到振动仓体有物料的负担时,发送信号给控制器,控制器则启动振动机构带动振动仓体进行振动,振动机构可以采用但不限于马达振动机构,控制器可以采用但不限于plc控制器,其连接和控制方式可以根据电气和自动控制原理,并根据实际需要进行设计。

32.参考图9,所述的输送皮带210下方设置有托板230。设置托板的好处在于,当物料由进料侧下落到输送皮带上时,物料的重量由托板来承受,皮带不会由于下落的重量而产生过度的形变的损伤,保证了设备的经久耐用。

33.参考图3和图4,本实施例的上料机还包括回料机构400,用于收集被输送至出料侧的物料并返回至进料侧。在输送的过程中,难免会存在没有落入料孔的物料跟随输送皮带来到出料侧,这些物料由于可在出料侧落入到回料机构400 中,返回到进料侧,由料孔盛放,并进行有序的输送。所述的回料机构包括接料仓410和回料管420,所述的接料仓410设置在出料侧皮带输送机构的下方以接收掉落的物料,回料管420的入口端与接料仓410连通,回料管420的出口端设置在进料侧,在本实施例中,回料管的出口端设置在主料仓110的上方。

34.本实施例采用的皮带输送机构的结构可参见图8和图9,包括了环形的皮带 210,在环形皮带内的两端分别设置有驱动辊261和从动辊262,驱动辊261由伺服电机263驱动,以带动输送皮带210转动,一侧的输送皮带上的料孔由进料侧往出料侧运动,在经过从动辊262后反向运动,回到驱动辊261一端,形成循环。

35.进一步的,本实施例的皮带输送机构具有多段坡度,参考图8和图9,本实施例中的皮带输送机构200具有两段坡度,同一皮带输送机200的不同坡度可以通过设置导向辊在实现,图8中提供了一种可以实现多段坡度的结构,在进料侧和出料侧之间,料孔的两侧分别设置两个导向辊240,输送皮带经过导向辊 240后折向,实现坡度的改变。靠近进料侧的输送皮带可以具有较缓的坡度,如坡度小于45

°

,较缓的坡度能够保证在最初进料时防止物料

的滑落,让更多的物料能够有序的进入各个料孔中,靠近出料侧的输送皮带坡度则相较于进料侧更陡,如坡度可以在45

°‑

90

°

,在出料侧,需要将没有进入料孔的物料返回到出料侧,因此需要更陡的坡度以引导物料的下滑。在多段坡度的情况下,在不同段的输送皮带上分别设置挡板再进行拼接能够简化挡板的制作流程,如图8 所示,本实施例在两段坡度的输送皮带上分别设置了第一挡板221和第二挡板222,两者通过在端部固定形成完整的挡板机构220。如图9所示,本实施例也相应的在两段坡度的输送皮带下方分别设置了两段挡板230。多段坡度进一步的加强了上料的有序性,并且更加合理的利用了空间,缩小了上料机的占地面积。

36.进一步的,参考图1,在皮带输送机构外可设置壳体280,壳体280可用于覆盖至少部分的皮带输送机构,并可与进料侧的主料仓110、振动料仓120,出料侧的下料通道310、回料机构400连接形成整体,所述的驱动辊261,从动辊 262,导向辊240也可以通过各自的转轴与壳体连接,其具体的设置方式可以进一步参考图8和图9,导向辊240包括了两个上导向辊241和一个下导向辊242,上导向辊241用于的对正向运动一侧的输送皮带进行折向,下导向辊242用于对反向运动一侧的输送皮带进行折向,壳体280中包括两个侧板281,侧板281 设置在输送皮带的两侧,两个上导向辊241分别轴接于两个侧板281和挡板机构220之间,正向运动一侧的输送皮带经过上导向辊241后实现折向,分别设置在两侧的上导向辊241不会影响到物料的输送,下导向辊242则轴接在两个侧板281之间,反向运动一侧的输送皮带经过下导向辊242后进行折向。

37.本实施例的上料机1在上料时,开启皮带输送机构200,物料由主料仓110 倒入后落入振动料仓120,当振动料仓120的重量感应器感应到物料的重量后,控制器控制振动机构122进行振动,物料随着振动被均匀的抖落到前进的输送皮带210上,并落入料孔213中进行有序的输送,随着坡度的变化,留在皮带上的物料部分或全部滑落回进料侧,当料孔213运动到皮带输送机构的上端发生反转时,料孔中的物料下落到下方的出料通道310中,各个出料通道310可将物料输送到不同地方,多路扩展性强,没有落入出料通道310的物料落入到回料机构的接料仓410中,并由回料管420回料至进料侧的主料仓110中,以此循环进行上料。

38.本实用新型中的实施例仅用于对本实用新型进行说明,并不构成对权利要求范围的限制,本领域内技术人员可以想到的其他实质上等同的替代,均在本实用新型保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。