1.本实用新型涉及一种注塑机制作技术领域,尤其指一种机筒螺杆的组合结构。

背景技术:

2.现有一种申请号为cn201420226723.9名称为《一种机筒的锥形双螺杆》的中国实用新型专利公开了一种机筒的锥形双螺杆,包括螺杆体;所述螺杆体两端分别为大端和小端;所述螺杆体由5段不同螺距的螺杆段组成;所述螺杆段设置在大端和小端之间;所述大端尺寸为66.88mm;所述小端尺寸为29.7~29.9mm。该实用新型的机筒的锥形双螺杆,通过增大了大端的尺寸,稍微缩小小端的尺寸,提高了螺杆的压缩比;现配机器不用大的改动就可以使用,从而提高塑化性能,同时加快了生产效率。然而,该锥形双螺杆在制作时不容易定位,加工不方便,因此该锥形双螺杆的结构还需进一步改进。

技术实现要素:

3.本实用新型所要解决的技术问题是针对上述现有技术现状而提供一种加工定位方便,螺棱成型精度高,物料处理效果好的机筒螺杆的组合装置。

4.本实用新型解决上述技术问题所采用的技术方案为:本机筒螺杆的组合装置,包括机筒和两根锥形螺杆,在机筒中部轴向设置有能穿过螺杆的锥双通孔,所述螺杆包括杆体和设置在杆体表面的螺棱,所述螺棱分为进料段、熔融段和出料段,其特征在于:所述杆体和螺棱是由长径比为1:26的胚体加工而成的整体结构,所述胚体是锥形体,所述锥形体的两端均为截面是圆形的平面,尾端平面圆直径是顶端平面圆直径的2倍,在顶端平面的中部设置有锥形头,在尾端平面的中部设置有传动凸柱,在锥形体的外表面上轴向间隔地分布有用于分段加工的环形槽,所述传动凸柱包括光滑的柱体段和设置有花键的传动段,在所述柱体段的外壁上圆周分布有定位凹槽。

5.作为改进,所述机筒由机筒一段、机筒二段和机筒三段组成,机筒的排气口位于机筒二段与机筒三段的连接处,在机筒一段的内壁上设置有合金层,在所述机筒二段和机筒三段的内孔中贯穿设置有相应的合金套。

6.进一步改进,所述合金层位于机筒一段出料口与机筒进料口之间,机筒进料口靠近合金层的内壁是弧形斜面,所述弧形斜面的轴向截面的角度为30

°

,所述合金层的长度为280~320mm,所述机筒的总长度为2600~3000mm。

7.进一步改进,与合金套及合金层对应的螺杆外表面是合金段,所述合金段的长度为2100~2500mm。

8.作为改进,所述进料段为双螺棱,所述进料段包括进料一段、进料二段和进料三段,所述进料一段、进料二段和进料三段依次首尾连接,且所述进料一段、进料二段和进料三段的螺棱间距依次减小。

9.进一步改进,所述熔融段包括熔融一段、熔融二段、熔融三段和熔融四段,所述熔融一段、熔融二段、熔融三段为单螺棱,所述熔融四段为三螺棱,所述熔融一段和熔融二段

首尾连接在一起,所述熔融二段、熔融三段和熔融四段依次分隔设置。

10.进一步改进,在熔融一段的尾部和熔融二段上设置有回流槽。

11.进一步改进,所述出料段是三螺棱,所述出料段包括出料一段、出料二段和出料三段,所述出料一段、出料二段和出料三段依次首尾连接,且所述出料一段的螺棱间距小于出料二段的螺棱间距,出料二段的螺棱间距小于出料三段的螺棱间距。

12.进一步改进,所述出料一段的螺棱宽度保持不变,所述出料三段的螺棱宽度保持不变,出料三段的螺棱宽度大于出料一段的螺棱宽度,出料二段的螺棱宽度逐渐增大,出料二段的螺棱宽度最小处与出料一段的螺棱宽度相同,出料二段的螺棱宽度最大处与出料三段的螺棱宽度。

13.进一步改进,出料一段的螺棱间距保持不变,出料三段的螺棱间距保持不变,出料二段的螺棱间距逐渐增大,出料二段的螺棱间距最大处与出料三段的螺棱间距相同,出料二段的螺棱间距最小处于出料一段的螺棱间距相同。

14.与现有技术相比,本实用新型的优点在于:将传动凸柱分为光滑的柱体段和设置有花键的传动段,并在柱体段上设置定位凹槽,从而在加工胚体时能通过定位凹槽进行定位,方便螺杆的加工操作,螺棱成型精度高;可优选在机筒内壁以及螺杆外壁上设置有合金结构,延长机筒螺杆的使用寿命;可优选在出料二段设置渐变的螺棱间距和螺棱宽度,从而实现施加在物料上压力的逐渐变化,物料出料效果更好。

附图说明

15.图1为本实用新型实施例采用的胚体沿中心轴所在平面的剖面图;

16.图2为图1中传动凸柱的放大图;

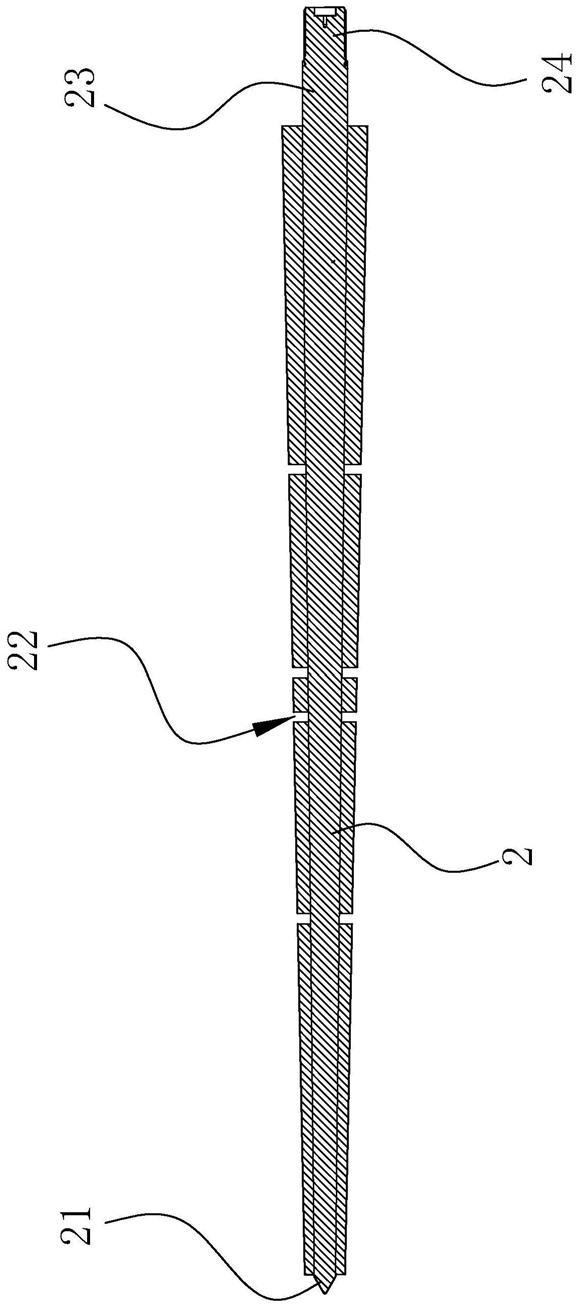

17.图3是图1中制得的螺杆的正面投影图;

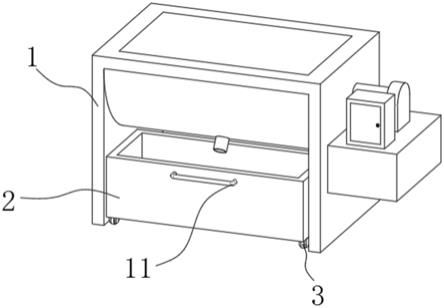

18.图4是图3中螺杆相配套的机筒的正面投影图;

19.图5是图4的侧面投影图;

20.图6是图4中处于另一个角度的侧面投影图。

具体实施方式

21.以下结合附图实施例对本实用新型作进一步详细描述。

22.如图1至图6所示,本实施例的机筒螺杆的组合装置,包括机筒和两根锥形螺杆,在机筒中部轴向设置有能穿过螺杆的锥双通孔31,螺杆包括杆体1和设置在杆体1表面的螺棱,螺棱分为进料段a、熔融段b和出料段c,杆体1和螺棱是由长径比为1:26的胚体2加工而成的整体结构,胚体2是锥形体,锥形体的两端均为截面是圆形的平面,尾端平面圆直径是顶端平面圆直径的2倍,在顶端平面的中部设置有锥形头21,在尾端平面的中部设置有传动凸柱,在锥形体的外表面上轴向间隔地分布有用于分段加工的环形槽22,传动凸柱包括光滑的柱体段23和设置有花键的传动段24,在柱体段23的外壁上圆周分布有定位凹槽25。

23.机筒由机筒一段e、机筒二段f和机筒三段g组成,机筒的排气口位于机筒二段f与机筒三段g的连接处,在机筒一段e的内壁上设置有合金层,在机筒二段f和机筒三段g的内孔中贯穿设置有相应的合金套32。合金层位于机筒一段e出料口与机筒进料口33之间,机筒进料口33靠近合金层的内壁是弧形斜面,弧形斜面的轴向截面的角度a为30

°

,合金层的长

度l1为280~320mm,机筒的总长度l2为2600~3000mm。与合金套32及合金层对应的螺杆外表面是合金段d,合金段d的长度为2100~2500mm。

24.进料段a为双螺棱,进料段a包括进料一段a1、进料二段a2和进料三段a4,进料一段a1、进料二段a2和进料三段a3依次首尾连接,且进料一段a1、进料二段a2和进料三段a3的螺棱间距依次减小。进料一段的螺棱间距l3为33.5mm,进料二段的螺棱间距l4为29mm,进料三段的螺棱间距l5为26mm,进料一段的螺棱宽度k1为12.6mm,进料二段的螺棱宽度k2为10.4mm,进料三段的螺棱宽度k3为8.9mm。

25.熔融段b包括熔融一段b1、熔融二段b2、熔融三段b3和熔融四段b4,熔融一段b1、熔融二段b2、熔融三段b3为单螺棱,熔融四段b4为三螺棱,熔融一段b1和熔融二段b2首尾连接在一起,熔融二段b2、熔融三段b3和熔融四段b4依次分隔设置。在熔融一段b1的尾部和熔融二段b2上设置有回流槽。熔融三段的螺棱宽度k4为13.5mm,熔融三段的螺棱间距l6为38mm,熔融四段的螺棱宽度k5为15.5mm,熔融四段的螺棱间距l7为57mm。

26.出料段c是三螺棱,出料段c包括出料一段c1、出料二段c2和出料三段c3,出料一段c1、出料二段c2和出料三段c3依次首尾连接,且出料一段c1的螺棱间距小于出料二段c2的螺棱间距,出料二段c2的螺棱间距小于出料三段c3的螺棱间距。出料一段c1的螺棱宽度保持不变,出料三段c3的螺棱宽度保持不变,出料三段c3的螺棱宽度大于出料一段c1的螺棱宽度,出料二段c2的螺棱宽度逐渐增大,出料二段c2的螺棱宽度最小处与出料一段c1的螺棱宽度相同,出料二段c2的螺棱宽度最大处与出料三段c3的螺棱宽度。出料一段c1的螺棱间距保持不变,出料三段c3的螺棱间距保持不变,出料二段c2的螺棱间距逐渐增大,出料二段c2的螺棱间距最大处与出料三段c3的螺棱间距相同,出料二段c2的螺棱间距最小处于出料一段c1的螺棱间距相同。出料一段的螺棱宽度k6为14.5mm,出料三段的螺棱宽度k7为15.5mm,出料一段的螺棱间距l8为47.33mm,出料三段的螺棱间距l9为52.67mm。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。