1.本发明属于氢氧化铝制备技术领域,特别涉及一种超低钠氢氧化铝及其制备方法。

背景技术:

2.氧化钠作为氧化铝的主要杂质,其含量是氧化铝品级的重要技术指标之一,较低的氧化钠含量不仅是铝冶炼的要求,氧化铝的氧化钠含量越低,铝电解过程消耗的氟化铝越少,而且低钠氧化铝在陶瓷和绝缘材料方面具有广泛的应用。

3.生产低钠氧化铝的方法一般有包括:(1)将工业氢氧化铝在一小时内快速通过温度约为430℃的区域,且用温度为30℃左右的蒸馏水或温度为50℃左右的脱盐水处理,可使碱含量分别降至0.023%或0.015%;(2)专利cn110642281a,一种α相超细低钠氧化铝粉体的制备方法,将工业氢氧化铝磨细并添加除钠剂,在超声作用下反应,再用去离子水清洗以获得氢氧化铝细粉;(3)专利cn102020302a,一种降低氢氧化铝中钠含量的方法,将工业氢氧化铝水热转相为勃姆石;(4)专利cn101746796b,一种铝酸钠溶液分解制备低钠氢氧化铝的方法,采用部分精液进行晶种分解,将分级出来的一部分细粒氢氧化铝充分洗涤作为低钠氢氧化铝;(5)专利cn108751242a,一种低钠氧化铝分解工艺及低钠氧化铝,通过调整首槽固含量,提高分解首槽温度和精液α

k

值,显著降低了氢氧化铝中的晶格碱,使最终制得的氧化铝中na2o含量降低并稳定至0.25%以下,大大低于国标规定的0.5%。以上方法不是工艺复杂,就是降钠效果不够理想。

技术实现要素:

4.本技术的目的在于提供一种超低钠氢氧化铝及其制备方法,以解决现有技术难以同时达到工艺简单和降钠效果的技术问题。

5.本发明实施例提供了一种超低钠氢氧化铝的制备方法,所述方法包括:

6.得到第一晶种分解产品分级溢流液;

7.将第二铝酸钠精液和第二晶种进行混合,得到第二混合液;

8.将所述第二混合液逐级排入多个分解槽进行反应,得到超低钠氢氧化铝和第二晶种分解产品分级溢流液;

9.其中,多个所述分解槽包括分解首槽和分解末槽;

10.将所述第一晶种分解产品分级溢流液加入至所述分解首槽;

11.将所述第二晶种分解产品分级溢流液回用至所述分解首槽。

12.可选的,所述分解首槽的液相α

k

为2.01

‑

2.35。

13.可选的,所述分解首槽的温度为68℃

‑

80℃。

14.可选的,所述分解首槽的固含为500g/l

‑

650g/l。

15.可选的,所述铝酸钠精液n

k

为130g/l

‑

165g/l。

16.可选的,所述铝酸钠精液α

k

为1.40

‑

1.60。

17.可选的,所述分解末槽的温度为52℃

‑

62℃。

18.可选的,所述得到第一晶种分解产品分级溢流液,具体包括:

19.将第一铝酸钠精液和第一晶种进行混合,得到第一混合液;

20.将所述第一混合液逐级排入多个分解槽进行反应,得到所述第一晶种分解产品分级溢流液。

21.基于同一发明构思,本发明实施例还提供了一种超低钠氢氧化铝,所述超低钠氢氧化铝采用如上所述的超低钠氢氧化铝的制备方法制得。

22.可选的,所述超低钠氢氧化铝中na2o的重量含量为0.05%

‑

0.08%。

23.本发明实施例中的一个或多个技术方案,至少具有如下技术效果或优点:

24.本发明实施例提供的超低钠氢氧化铝的制备方法,所述方法包括:得到第一晶种分解产品分级溢流液;将第二铝酸钠精液和第二晶种进行混合,得到第二混合液;将所述第二混合液逐级排入多个分解槽进行反应,得到超低钠氢氧化铝和第二晶种分解产品分级溢流液;其中,多个所述分解槽包括分解首槽和分解末槽;将所述第一晶种分解产品分级溢流液加入至所述分解首槽;将所述第二晶种分解产品分级溢流液回用至所述分解首槽;将现有的晶种分解产品分级部分或全部溢流直接加入分解首槽,取消了产品分级溢流的过滤,以控制适宜的首槽液相α

k

和首槽温度,而且适当降低了首槽铝酸钠溶液的过饱和度,更容易实现首槽温度精确控制,然后按照现有分解流程生产na2o含量为0.05

‑

0.08%的超低钠氢氧化铝产品;同时因部分细颗粒氢氧化铝和母液不需要进入立盘过滤,提高了立盘的过滤效率。本方法具有工艺简单,改造投资少,具有推广应用价值。

25.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

附图说明

26.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

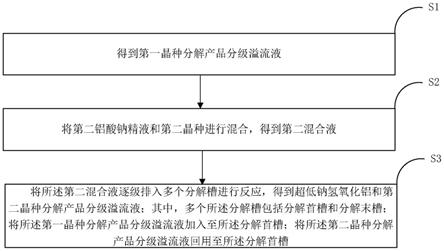

27.图1是本发明实施例提供的方法的流程图;

28.图2是本发明实施例提供的工艺框图。

具体实施方式

29.下文将结合具体实施方式和实施例,具体阐述本发明,本发明的优点和各种效果将由此更加清楚地呈现。本领域技术人员应理解,这些具体实施方式和实施例是用于说明本发明,而非限制本发明。

30.在整个说明书中,除非另有特别说明,本文使用的术语应理解为如本领域中通常所使用的含义。因此,除非另有定义,本文使用的所有技术和科学术语具有与本发明所属领域技术人员的一般理解相同的含义。若存在矛盾,本说明书优先。

31.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等,均可通过

市场购买得到或者可通过现有方法制备得到。

32.本技术实施例的技术方案为解决上述技术问题,总体思路如下:

33.根据本发明一种典型的实施方式,提供了超低钠氢氧化铝的制备方法,方法包括:在精液nk为130

‑

165g/l、精液αk为1.40

‑

1.60的条件下,将现有的晶种分解产品分级部分或全部溢流直接加入分解首槽,取消了产品分级溢流的过滤,然后利用现有流程生产低钠氢氧化铝产品。

34.控制精液n

k

为130

‑

165g/l的原因是为了获得超低钠氢氧化铝产品,该取值过大将导致产品中na2o含量快速升高,过小将造成分解产出率过低;

35.精液α

k

为1.40

‑

1.60是由拜耳法最佳溶出工艺决定的;

36.作为一种可选的实施方式,控制分解首槽液相αk为2.01

‑

2.35。

37.控制分解首槽液相α

k

为2.01

‑

2.35的原因是控制首槽溶液过饱和度,该取值过大将影响分解速度并使产品粒度增长大,不利于分解率提高和产品中na2o含量增加,过小的不利影响是分解速度过快,产品晶格和晶间碱增加;

38.作为一种可选的实施方式,控制分解首槽温度为68

‑

80℃。

39.控制分解首槽温度为68

‑

80℃的原因是降低溶液过饱和度,以降低分解速度,该取值过高会导致分解速度过低和产品粒度粗话,不利分解率提高和降低产品中na2o含量,过低不利使溶液过饱和度增加,不利于生产低钠氢氧化铝;

40.作为一种可选的实施方式,控制分解首槽固含为500

‑

650g/l。

41.控制分解首槽固含为500

‑

650g/l的原因是为了控制分解浆液中晶种的总表面积,该取值过大会导致分解速度过快,过小会造成二次成核增加,均不利于生产低钠氢氧化铝;

42.作为一种可选的实施方式,控制分解末槽温度为52

‑

62℃。

43.控制分解末槽温度为52

‑

62℃的原因是为了在分解最后阶段的溶液过饱和度,该取值过高将会是分解率降低,过低将产生较多na2o含量高的氢氧化铝产品;

44.根据本发明另一种典型的实施方式,提供了一种超低钠氢氧化铝,所述超低钠氢氧化铝采用如上提供的超低钠氢氧化铝的制备方法制得;超低钠氢氧化铝中na2o的重量含量为0.05%

‑

0.08%。

45.下面将结合实施例、对照例及实验数据对本技术的超低钠氢氧化铝及其制备方法进行详细说明。

46.实施例1

47.一种生产超低钠氢氧化铝的方法,其生产过程是将产品分级部分溢流返回分解首槽,控制首槽液相控制分解首槽液相α

k

为2.01、温度为80℃和固含为500g/l,同时通过常规分解流程的中间降温控制分解末槽温度为62℃,得到的氢氧化铝产品na2o含量为0.05%(其中不可洗碱为0.03%)。

48.实施例2

49.一种生产超低钠氢氧化铝的方法,其生产过程是将产品分级全部溢流返回分解首槽,控制首槽液相控制分解首槽液相α

k

为2.35、温度为68℃和固含为650g/l,同时通过常规分解流程的中间降温控制分解末槽温度为52℃,得到的氢氧化铝产品na2o含量为0.08%(其中不可洗碱为0.06%)。

50.实施例3

51.一种生产超低钠氢氧化铝的方法,其生产过程是将产品分级全部溢流返回分解首槽,控制首槽液相控制分解首槽液相α

k

为2.25、温度为70℃和固含为550g/l,同时通过常规分解流程的中间降温控制分解末槽温度为55℃,得到的氢氧化铝产品na2o含量为0.07%(其中不可洗碱为0.05%)。

52.实施例4

53.一种生产超低钠氢氧化铝的方法,其生产过程是将产品分级部分溢流返回分解首槽,控制首槽液相控制分解首槽液相α

k

为2.15、温度为70℃和固含为600g/l,同时通过常规分解流程的中间降温控制分解末槽温度为60℃,得到的氢氧化铝产品na2o含量为0.06%(其中不可洗碱为0.04%)。

54.以下对比例来自对比文件cn108751242a,所述分解槽具体设置为1号分解首槽,2

‑

3号分解槽,4

‑

15号分解槽和16号分解末槽,1

‑

3号的分解温度为65

‑

67℃,从4号分解槽开始,分解温度依次降低,该专利所制得的氢氧化铝na2o含量为0.09

‑

0.25%。

55.对比例1

56.本对比例提供一种低钠氧化铝分解工艺,应用拜耳法生产氧化铝,在铝酸钠精液中添加晶种,精液中的铝酸钠分解,使氧化铝呈氢氧化铝析出,将氢氧化铝进行低温焙烧,得到低钠氧化铝;其中,在铝酸钠分解的工艺条件中:限定首槽固含量为570kg/m3,分解首槽温度为67℃,精液α

k

为1.5,所述铝酸钠溶液的分解时间≥50h。

57.对比例2

58.本对比例提供一种低钠氧化铝分解工艺,应用拜耳法生产氧化铝,在铝酸钠精液中添加晶种,精液中的铝酸钠分解,使氧化铝呈氢氧化铝析出,将氢氧化铝进行低温焙烧,得到低钠氧化铝;其中,在铝酸钠分解的工艺条件中:限定首槽固含量为670kg/m3,分解首槽温度为65℃,精液α

k

为1.55,所述铝酸钠溶液的分解时间≥50h。

59.对比例3

60.本对比例提供一种低钠氧化铝分解工艺,应用拜耳法生产氧化铝,在铝酸钠精液中添加晶种,精液中的铝酸钠分解,使氧化铝呈氢氧化铝析出,将氢氧化铝进行低温焙烧,得到低钠氧化铝;其中,在铝酸钠分解的工艺条件中:限定首槽固含量为650g/cm3,分解首槽温度为66℃,精液α

k

为1.52,精液n

k

为156g/l,溶出α

k

为1.50,所述铝酸钠溶液的分解时间≥50h。

61.对比例4

62.本对比例提供一种低钠氧化铝分解工艺,应用拜耳法生产氧化铝,在铝酸钠精液中添加晶种,精液中的铝酸钠分解,使氧化铝呈氢氧化铝析出,将氢氧化铝进行低温焙烧,得到低钠氧化铝;其中,在铝酸钠分解的工艺条件中:限定首槽固含量为580kg/m3,分解首槽温度为65.5℃,精液α

k

为1.51,精液n

k

为164g/l,溶出α

k

为1.44,所述铝酸钠溶液的分解时间≥50h。

63.通过本技术实施例和对比例的比较可得,本技术最主要的重要特点是控制首槽液相α

k

,且首槽温度和固含的控制范围也与对比例不同。最终,本技术制得的氢氧化铝中na2o含量为0.05

‑

0.08%,而对比例为0.09

‑

0.25%,可见,本方法制得的氢氧化铝中na2o含量远低于对比例所采用的方法。

64.本发明实施例中的一个或多个技术方案,至少还具有如下技术效果或优点:

65.(1)本发明实施例提供的方法通过将现有的晶种分解产品分级部分或全部溢流直接加入分解首槽,取消了产品分级溢流的过滤,工艺简单,易于稳定控制;

66.(2)本发明实施例提供的方法因部分细颗粒氢氧化铝和母液不需要进入立盘过滤,提高了立盘的过滤效率。本方法具有工艺简单,改造投资少;

67.(3)本发明实施例提供的方法生产的超低钠氢氧化铝产品na2o含量为0.05

‑

0.08%。

68.最后,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

69.尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

70.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。