1.本发明属于新材料领域,特别涉及一种高绝缘碳化硅纤维增强陶瓷复合材料的制备方法及制得的氧化铝纤维增强碳化硅陶瓷材料。

背景技术:

2.陶瓷材料所具有的诸多优点是其他材料所不能比拟的,但是它的脆性也是不可避免的致命缺点,陶瓷材料的脆性在很大程度上影响了材料性能的可靠性和一致性。陶瓷材料都是由离子键或共价键所组成的多晶结构,它缺乏能促使材料变形的滑移系统,材料一旦受到外加的负荷,再加上陶瓷工艺所很难避免的在材料表面所构成的微缺陷的存在,它们都有可能构成裂纹源,应力就会在这些裂纹的尖端集中,在陶瓷材料中又没有其他可以消耗外来能量的系统,只有以新的自由能予以交换,所谓新的自由能就是裂纹尖端的扩展所形成的新的表面所吸收的能量,这样的结果就造成裂纹的快速扩展而表现为所谓脆性断裂。由此可知,陶瓷材料的脆性是物质的化学键合性质和它的显微结构所决定的。因此要使碳化硅发挥其优异的耐磨性能,首先应该克服其脆性,即提高碳化硅陶瓷的韧性。

3.为了提高碳化硅陶瓷的韧性,人们进行了大量的科学研究。纤维增强是克服陶瓷材料脆性问题的发展方向,纤维增强陶瓷基复合材料不仅保持了陶瓷材料的耐高温、抗腐蚀、低膨胀等优点,还兼具纤维的高强度、高韧性以及高比强度的优势,具有广阔的应用前景。纤维增强陶瓷基复合材料主要包含增强体纤维、界面层以及基体材料,通过选用不同的增强体纤维与陶瓷基体可以实现多种性能的组合,满足飞行器部件对性能的要求。针对高温需求制备的纤维增强陶瓷基复合材料主要包括:碳纤维、石英纤维以及碳化硅纤维增强的陶瓷基复合材料。

4.碳化硅纤维增强陶瓷复合材料凭借其高比强度、抗高温氧化、耐烧蚀与低密度等优势,成为航天、核能等领域耐热结构件的理想材料。碳化硅纤维的损耗特性与其电性能相关,对于绝缘领域的应用,要求碳化硅纤维的电阻率尽可能高从而降低由碳化硅纤维带来的微波损耗。虽然,碳化硅纤维的电阻率远高于碳纤维,但传统方法制备的碳化硅纤维的电阻率在1

‑

10ω

·

cm间,其介电损耗依然较大。碳化硅纤维中的si

‑

c

‑

o结构以及表面的富碳层是影响碳化硅纤维电阻率的主要因素。目前,学者主要通过改变碳化硅纤维的烧结气氛、减少表面碳含量以及增加氧含量的方式提升碳化硅纤维的电阻率。si

‑

c

‑

o结构的存在会导致碳化硅纤维的电阻率上升,使碳化硅纤维可以应用于绝缘与介电领域。但si

‑

c

‑

o结构的高温稳定性较差,在高温时会发生分解形成sio2与co,相对于kd

‑ⅰ

纤维,高绝缘碳化硅纤维的耐温性较差,对涂层以及复合材料的制备工艺提出更高的要求。

技术实现要素:

5.技术问题:为了解决现有技术的缺陷,本发明提供了高绝缘碳化硅纤维增强陶瓷复合材料的制备方法及制得的氧化铝纤维增强碳化硅陶瓷材料。

6.技术方案:本发明提供了一种高绝缘碳化硅纤维增强陶瓷复合材料的制备方法,

包括以下步骤:

7.(1)前驱体的制备:在5

‑

15℃水浴中,边搅拌边向浓度为0.4

‑

0.6mol/l的镧盐水溶液中滴加碱液,调ph为11

‑

14;再将水浴温度调至25

‑

35℃,加入表面活性剂,恒温搅拌40

‑

60min,得前驱体溶液;

8.(2)表面复合氧化镧粒子的碳化硅纤维的制备:在0.4

‑

0.6mol/l的镧盐水溶液中,加入碳化硅纤维,搅拌同时滴加碱液,调ph至9

‑

11;转入高压釜中,在120℃下加热6

‑

8h,冷却至室温,取出碳化硅纤维,水和乙醇交替洗涤,烘干,即得表面复合氧化镧粒子的碳化硅纤维;

9.(3)表面复合氧化镧晶须的碳化硅纤维的制备:将表面复合氧化镧粒子的碳化硅纤维浸入步骤(1)制得的前驱体溶液中,100

‑

150℃条件下保温2

‑

6h,冷却至室温,取出,水和乙醇交替洗涤,烘干,即得表面复合氧化镧晶须的碳化硅纤维;

10.(4)高绝缘碳化硅纤维增强陶瓷的制备:将步骤(3)制得的表面复合氧化镧晶须的碳化硅纤维、硼化合物、氮化硅、二氧化硅混匀,装入干压模具中,4

‑

6mpa预压0.5

‑

3min得胚体,将胚体置于坩埚中,抽真空,升温,真空烧结,降温,即得。

11.步骤(1)中,所述镧盐为氯化镧或硝酸镧;所述碱液为0.1

‑

0.3mol/l的氢氧化钠水溶液;所述表面活性剂为fsn

‑

100氟碳类表面活性剂,所述表面活性剂用量为混合液体积的2

‑

4%。

12.步骤(2)中,所述镧盐为氯化镧或硝酸镧;所述碱液为0.1

‑

0.3mol/l的氢氧化钠水溶液。

13.步骤(4)中,原料用量为:表面复合氧化镧晶须的碳化硅纤维100份,硼化合物3

‑

4份,氮化硅1

‑

2份,二氧化硅1

‑

3份,以重量份计。

14.步骤(4)中,所述硼化合物为氮化硼或碳化硼。

15.步骤(4)中,真空烧结条件为:0.01pa以下真空度,烧结温度为2000

‑

2200℃;烧结时间为10

‑

24h。

16.步骤(4)中,升温条件:从室温升至1650

‑

1850℃时,升温速率为50

‑

60℃/min,从1650

‑

1850℃升至2000

‑

2200℃时,升温速率为10

‑

20℃/min;降温条件:从2000

‑

2200℃将至1650

‑

1850℃时,降温速率为10

‑

20℃/min,从1650

‑

1850℃将至室温时,降温速率为50

‑

60℃/min。

17.本发明还提供了上述方法制得的高绝缘碳化硅纤维增强陶瓷复合材料。

18.本发明还提供了一种高绝缘碳化硅纤维增强陶瓷复合材料,包括:包括掺杂了硼化合物、氮化硅、二氧化硅的碳化硅,分散于碳化硅内部的表面复合氧化镧晶须的碳化硅纤维。

19.有益效果:本发明提供的碳化硅纤维增强陶瓷复合材料,通过在碳化硅陶瓷中分散碳化硅纤维大大提高了材料的韧性,在碳化硅纤维表面复合氧化镧晶须,降低了碳化硅纤维的介电参数,同时在碳化硅陶瓷中分散氧化硅等材料,进一步降低了碳化硅陶瓷的介电参数,提高了绝缘性。

附图说明

20.图1为本发明制得的高绝缘碳化硅纤维增强陶瓷复合材料的sem图像。

具体实施方式

21.下面对本发明作出进一步说明。

22.实施例1

23.高绝缘碳化硅纤维增强陶瓷复合材料的制备方法,包括以下步骤:

24.(1)前驱体的制备:在10℃水浴中,边搅拌边向浓度为0.5mol/l的镧盐水溶液中滴加碱液,调ph为12;再将水浴温度调至30℃,加入表面活性剂,恒温搅拌50min,得前驱体溶液;

25.其中,所述镧盐为氯化镧;所述碱液为0.2mol/l的氢氧化钠水溶液;所述表面活性剂为fsn

‑

100氟碳类表面活性剂,所述表面活性剂用量为混合液体积的3%。

26.(2)表面复合氧化镧粒子的碳化硅纤维的制备:在0.5mol/l的镧盐水溶液中,加入碳化硅纤维,搅拌同时滴加碱液,调ph至10;转入高压釜中,在120℃下加热7h,冷却至室温,取出碳化硅纤维,水和乙醇交替洗涤,烘干,即得表面复合氧化镧粒子的碳化硅纤维;

27.其中,所述镧盐为氯化镧;所述碱液为0.2mol/l的氢氧化钠水溶液。

28.(3)表面复合氧化镧晶须的碳化硅纤维的制备:将表面复合氧化镧粒子的碳化硅纤维浸入步骤(1)制得的前驱体溶液中,125℃条件下保温4h,冷却至室温,取出,水和乙醇交替洗涤,烘干,即得表面复合氧化镧晶须的碳化硅纤维;

29.(4)高绝缘碳化硅纤维增强陶瓷的制备:将步骤(3)制得的表面复合氧化镧晶须的碳化硅纤维、硼化合物、氮化硅、二氧化硅混匀,装入干压模具中,5mpa预压2min得胚体,将胚体置于坩埚中,抽真空,升温,真空烧结,降温,即得;

30.其中,原料用量为:表面复合氧化镧晶须的碳化硅纤维100份,硼化合物3.5份,氮化硅1.5份,二氧化硅2份,以重量份计;所述硼化合物为氮化硼或碳化硼;升温条件:从室温升至1750℃时,升温速率为55℃/min,从1750℃升至2100℃时,升温速率为15℃/min;真空烧结条件为:0.01pa以下真空度,烧结温度为2100℃;烧结时间为18h;降温条件:从2100℃将至1750℃时,降温速率为15℃/min,从1750℃将至室温时,降温速率为55℃/min。

31.实施例2

32.高绝缘碳化硅纤维增强陶瓷复合材料的制备方法,包括以下步骤:

33.(1)前驱体的制备:在5℃水浴中,边搅拌边向浓度为0.6mol/l的镧盐水溶液中滴加碱液,调ph为11;再将水浴温度调至35℃,加入表面活性剂,恒温搅拌60min,得前驱体溶液;

34.其中,所述镧盐为硝酸镧;所述碱液为0.1mol/l的氢氧化钠水溶液;所述表面活性剂为fsn

‑

100氟碳类表面活性剂,所述表面活性剂用量为混合液体积的2%。

35.(2)表面复合氧化镧粒子的碳化硅纤维的制备:在0.4mol/l的镧盐水溶液中,加入碳化硅纤维,搅拌同时滴加碱液,调ph至11;转入高压釜中,在120℃下加热8h,冷却至室温,取出碳化硅纤维,水和乙醇交替洗涤,烘干,即得表面复合氧化镧粒子的碳化硅纤维;

36.其中,所述镧盐为硝酸镧;所述碱液为0.1mol/l的氢氧化钠水溶液。

37.(3)表面复合氧化镧晶须的碳化硅纤维的制备:将表面复合氧化镧粒子的碳化硅纤维浸入步骤(1)制得的前驱体溶液中,100℃条件下保温6h,冷却至室温,取出,水和乙醇交替洗涤,烘干,即得表面复合氧化镧晶须的碳化硅纤维;

38.(4)高绝缘碳化硅纤维增强陶瓷的制备:将步骤(3)制得的表面复合氧化镧晶须的

碳化硅纤维、硼化合物、氮化硅、二氧化硅混匀,装入干压模具中,4mpa预压3min得胚体,将胚体置于坩埚中,抽真空,升温,真空烧结,降温,即得;

39.其中,原料用量为:表面复合氧化镧晶须的碳化硅纤维100份,硼化合物4份,氮化硅1份,二氧化硅1份,以重量份计;所述硼化合物为氮化硼或碳化硼;升温条件:从室温升至1650℃时,升温速率为50℃/min,从1650℃升至2000℃时,升温速率为10℃/min;真空烧结条件为:0.01pa以下真空度,烧结温度为2000℃;烧结时间为24h;降温条件:从2000℃将至1650℃时,降温速率为10℃/min,从1650℃将至室温时,降温速率为50℃/min。

40.实施例3

41.高绝缘碳化硅纤维增强陶瓷复合材料的制备方法,包括以下步骤:

42.(1)前驱体的制备:在15℃水浴中,边搅拌边向浓度为0.6mol/l的镧盐水溶液中滴加碱液,调ph为14;再将水浴温度调至25℃,加入表面活性剂,恒温搅拌40min,得前驱体溶液;

43.其中,所述镧盐为氯化镧或硝酸镧;所述碱液为0.3mol/l的氢氧化钠水溶液;所述表面活性剂为fsn

‑

100氟碳类表面活性剂,所述表面活性剂用量为混合液体积的4%。

44.(2)表面复合氧化镧粒子的碳化硅纤维的制备:在0.6mol/l的镧盐水溶液中,加入碳化硅纤维,搅拌同时滴加碱液,调ph至9;转入高压釜中,在120℃下加热6h,冷却至室温,取出碳化硅纤维,水和乙醇交替洗涤,烘干,即得表面复合氧化镧粒子的碳化硅纤维;

45.其中,所述镧盐为氯化镧;所述碱液为0.3mol/l的氢氧化钠水溶液。

46.(3)表面复合氧化镧晶须的碳化硅纤维的制备:将表面复合氧化镧粒子的碳化硅纤维浸入步骤(1)制得的前驱体溶液中,150℃条件下保温2h,冷却至室温,取出,水和乙醇交替洗涤,烘干,即得表面复合氧化镧晶须的碳化硅纤维;

47.(4)高绝缘碳化硅纤维增强陶瓷的制备:将步骤(3)制得的表面复合氧化镧晶须的碳化硅纤维、硼化合物、氮化硅、二氧化硅混匀,装入干压模具中,6mpa预压0.5min得胚体,将胚体置于坩埚中,抽真空,升温,真空烧结,降温,即得;

48.其中,原料用量为:表面复合氧化镧晶须的碳化硅纤维100份,硼化合物3份,氮化硅2份,二氧化硅3份,以重量份计;所述硼化合物为氮化硼或碳化硼;升温条件:从室温升至1850℃时,升温速率为60℃/min,从1850℃升至2200℃时,升温速率为20℃/min;真空烧结条件为:0.01pa以下真空度,烧结温度为2200℃;烧结时间为10h;降温条件:从2200℃将至1850℃时,降温速率为20℃/min,从1850℃将至室温时,降温速率为60℃/min。

49.对比例

50.碳化硅纤维增强陶瓷复合材料的制备方法,包括以下步骤:碳化硅纤维、硼化合物、氮化硅、二氧化硅混匀,装入干压模具中,5mpa预压2min得胚体,将胚体置于坩埚中,抽真空,升温,真空烧结,降温,即得;

51.其中,原料用量为:碳化硅纤维100份,硼化合物3.5份,氮化硅1.5份,二氧化硅2份,以重量份计;所述硼化合物为氮化硼或碳化硼;升温条件:从室温升至1750℃时,升温速率为55℃/min,从1750℃升至2100℃时,升温速率为15℃/min;真空烧结条件为:0.01pa以下真空度,烧结温度为2100℃;烧结时间为18h;降温条件:从2100℃将至1750℃时,降温速率为15℃/min,从1750℃将至室温时,降温速率为55℃/min。

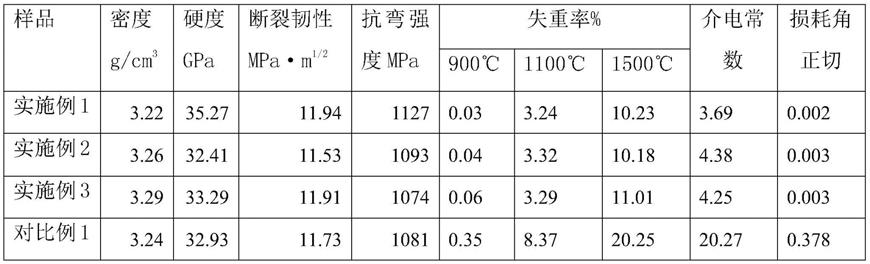

52.实验例

53.测试实施例1至3以及对比例1的产品性能。结果如下:

[0054][0055]

注:

[0056]

介电性能测试方法:采用矩形波导法测试复合材料的介电性能,其实质是测试两边端口的反射系数以及传输系数,通过传输/反射法模型计算复合材料的介电常数。测试使用的是agilent n5230c矢量网络分析仪。实际测试频段为x波段(8.2

‑

12.4ghz),对应的试样尺寸为22.86mm

×

10.16mm

×

2mm。

[0057]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。