1.本发明涉及多孔陶瓷制备技术领域,具体涉及一种梯度孔隙结构的多孔陶瓷的制备方法。

背景技术:

2.城市固体垃圾焚烧是一种高效的生活垃圾管理技术,具有体积小、重量轻、能量回收等优点。垃圾焚烧炉底灰是城市固体垃圾焚烧技术使用过程中产生的一种包含许多可溶性盐类和重金属的危险废弃物。其大量堆存会对周边环境造成不可估量的污染。热处理被认为是对垃圾焚烧炉底灰进行脱毒处理的最好方法之一。由于垃圾焚烧炉底灰中含有大量的硅、铝、钙等适用于烧制陶瓷所需的元素,使用其制备多孔陶瓷不仅可以解决其大量堆积造成的环境污染等问题,还可以降低制备多孔陶瓷的生产成本。

3.多孔陶瓷作为一种新型的功能材料,因其高比表面积、高比强度以及良好的抗热震性能和隔音、隔热性能而在过滤器、催化剂载体、热转换器和隔热吸音材料等诸多方面有着广泛的应用。多孔陶瓷的制备工一般有部分烧结法、有机泡沫浸渍法、添加造孔剂法、直接发泡法、凝胶灌注法、冷冻干燥法和三维打印法等。直接发泡法相较于其它生产多孔陶瓷的方法具有工艺简单、制备的多孔陶瓷闭气孔率高等优点,能够满足大部分应用场景的保温隔热需求。

4.中国发明专利(zl201310556866.6)公布了一种利用除杂后的煤矸石为原料制备堇青石质多孔陶瓷的方法,方法中首先对煤矸石进行除杂,之后以除杂之后的煤矸石、滑石、氧化铝和氧化镁为原材料,以活性炭为造孔剂压制成型后高温烧结制得了堇青石质多孔陶瓷,制得的多孔陶瓷力学性能良好。但是上述方法需要对原材料进行除杂处理,生产过程繁琐,且烧制陶瓷所需温度较高,对能源消耗较大,使其工业生产受到限制。

5.中国发明专利(zl201110252396.5)公布了一种孔梯度碳化硅多孔陶瓷及其制备方法,方法中以聚碳硅烷和碳化硅粉体为主要原材料,以碳粉作为造孔剂,球磨混合后在惰性气氛保护下高温烧结,降至室温后制得多孔陶瓷中间体,之后进行二次烧结去除碳粉造孔剂即可得到孔隙梯度分布明显的碳化硅多孔陶瓷。但是目前所报道的技术存在生产处理过程复杂,原材料及发泡剂成本较高的问题,无法满足工业化生产的要求的问题。需要探寻一种制备工艺简单、生产成本低廉的梯度结构多孔陶瓷的制备方法。

6.以上公布的方案中是以碳粉、活性炭等作为造孔剂,是通过在高温下将造孔剂氧化掉,从而得到多孔结构。但是,所得气孔的结构取决于造孔剂的分布和形状,因此,在生产过程中,造孔剂混合不均匀会造成多孔陶瓷中孔的分布不均;并且造孔剂大小不均匀,也会造成孔尺寸分布比较大。

7.为解决以上问题,我们通过对发泡过程及原理的深入研究,以含碳的焦炭、木炭、活性炭、煤粉、石墨中的一种或任意几种的混合物作为发泡剂,提出了一种新的发泡陶瓷制备方法,并通过控制通入空气的量来控制发泡过程,以获得梯度分布孔结构的方法。通过大量实验,证实了方法可行。该方法避免了发泡剂在低温的氧化损失,所以发泡剂用量少,多

孔陶瓷生产成本低。

技术实现要素:

8.为解决上述技术缺陷,本发明采用的技术方案在于,提供了一种梯度孔隙结构的多孔陶瓷的制备方法,包括步骤:s1,粉料混匀:将垃圾焚烧炉底灰、废玻璃、发泡剂进行混合、磨细、烘干后,再进行过筛处理,完全过筛后获得多孔陶瓷原料粒度小于90目;s2,装模及发泡:将所述多孔陶瓷粉末原料均匀平铺入外壁及底部具有透气性的坩埚中并振实,在氮气气氛中加热至发泡温度并保温;在保温期间通入空气,且控制空气的通入体积,即可得到气孔尺寸从表面到内部呈现梯度减小的多孔陶瓷。

9.2.较佳的,所述步骤s1中,发泡剂为焦炭、木炭、活性炭、煤粉、石墨中的一种或任意几种的混合物。

10.3.较佳的,所述步骤s1中,所述垃圾焚烧炉底灰的质量分数为59.85 wt%~79.95 wt%,废玻璃的质量分数为20~40 wt%,发泡剂质量分数为0.05 wt%~0.15 wt%。

11.4.较佳的,所述步骤s2中,所述通入空气的体积为[原料中发泡剂的碳含量(克)

×ꢀ

(0.1~10)](升)。

[0012]

5.较佳的,所述步骤s2中的高温发泡过程中,到达目标发泡温度前的升温速率为2~15 ℃/min,所述发泡温度为900 ℃~1000 ℃,保温10~90分钟。

[0013]

本发明具有如下有益效果:1.本发明所用材料除了发泡剂之外完全是固体废弃物,不仅可以避免资源的浪费,极大地减小生产成本并且可以避免其对于环境的污染;2.本发明所用发泡剂为焦炭、木炭、活性炭、煤粉、石墨中的一种或任意几种的混合物,避免了因发泡剂价格过高而导致的生产多孔陶瓷材料成本较高的问题;3.本发明所述方法工艺过程简单,有利于工业化生产;4.本发明升温程序较为简单,制备的多孔陶瓷梯度结构孔洞分布与一般的多孔陶瓷具有明显的差别,可以适应不同使用环境对于保温材料的要求。

附图说明

[0014]

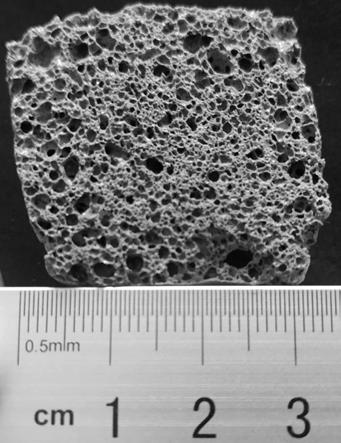

图1为实施例中制备出的多孔陶瓷垂直方向截面实物图。

具体实施方式

[0015]

为了显示本发明的实质性特点和显著进步,用下列非限定性实施例进一步说明实施方式及效果。

[0016]

实施例1(1)原料的预制与配料:添加垃圾焚烧炉底灰11.98克,废玻璃粉8克,活性炭0.02克,分别占样品总质量的59.90 wt%,40 wt%和 0.10 wt%,在球磨机中高速研磨均匀,研磨介质为蒸馏水。将研磨好的浆料在110℃下干燥处理4小时,之后过90目筛得到多孔陶瓷粉末原料。

[0017]

(2)发泡程序与降温:将多孔陶瓷粉末原料平铺入外壁及底部具有透气性的坩埚中刮平后振实,在氮气气氛中以5℃/min的升温速率升温至950℃,保温时间为30分钟,在保

温期间按照[原料中发泡剂的碳含量(克)

×

1.5](升)的量通入空气,之后继续保持氮气气氛,即可得到一种新型多孔陶瓷,并且在竖直截面从表面到内部孔径分布呈现出较为明显的梯度分布,实物如图1所示。与一般的多孔陶瓷相比,实例1所得多孔陶瓷从表面到内部气孔尺寸逐渐减小,呈现出明显的梯度分布。

[0018]

实施例2(1)原料的预制与配料:添加垃圾焚烧炉底灰11.97克,废玻璃粉8克,活性炭0.03克,分别占样品总质量的59.85 wt%,40 wt%和 0.15 wt%,在球磨机中高速研磨均匀,研磨介质为蒸馏水。将研磨好的浆料在110℃下干燥处理4小时,之后过90目筛得到多孔陶瓷粉末原料。

[0019]

(2)发泡程序与降温:将多孔陶瓷粉末原料平铺入外壁及底部具有透气性的坩埚中刮平后振实,在氮气气氛中以2℃/min的升温速率升温至900℃,保温时间为10分钟,在保温期间按照[原料中发泡剂的碳含量(克)

×

10](升)的量通入空气,之后继续保持氮气气氛,即可得到一种新型多孔陶瓷,并且在竖直截面从表面到内部孔径分布呈现出较为明显的梯度分布。

[0020]

实施例3(1)原料的预制与配料:添加垃圾焚烧炉底灰15.99克,废玻璃粉4克,活性炭0.01克,分别占样品总质量的79.95wt%,20 wt%和 0.05 wt%,在球磨机中高速研磨均匀,研磨介质为蒸馏水。将研磨好的浆料在110℃下干燥处理4小时,之后过90目筛得到多孔陶瓷粉末原料。

[0021]

(2)发泡程序与降温:将多孔陶瓷粉末原料平铺入外壁及底部具有透气性的坩埚中刮平后振实,在氮气气氛中以15℃/min的升温速率升温至1000℃,保温时间为90分钟,在保温期间按照[原料中发泡剂的碳含量(克)

×

0.1](升)的量通入空气,之后继续保持氮气气氛,即可得到一种新型多孔陶瓷,并且在竖直截面从表面到内部孔径分布呈现出较为明显的梯度分布。

[0022]

以上所述实例仅为本发明所做的举例说明,并非是对具体实施方式的限制。对于所属领域的普通技术人员来说,在本发明权利要求所限定的范围内可对其进行不同形式的变化或变动,这里无法对所有的实施方式予以详细举例。凡是属于本发明的技术方案所引申出的显而易见的变化或变动仍处于本发明的保护范围之列。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。