1.本发明涉及轨道车辆的车体钢结构的生产和加工技术领域,尤其涉及一种能够实现复杂曲面结构的调修装置。

背景技术:

2.轨道车辆的车体钢结构包括端墙、侧墙、底架和车顶四大部件,头车还有司机室骨架等大部件。一般地,侧墙钢结构具有一定的弧形,且不同项目的侧墙钢结构弧形断面不同,以个别地铁车为例,弧形区半径为r=956mm,上下平面所形成的夹角为25

°

。碳钢动车组车体钢结构的头车司机室是一个包括侧墙、闸墙和牵强组成的复杂钢结构,尤其是司机室侧墙,外表面是复杂的三维曲面,但是由于是焊接结构,焊接变形量大,在制造中侧墙的弧形和平面度控制一直是车体钢结构制造的难点和重点。

3.现有技术中,侧墙钢结构的制造工艺方案为:使用与之弧形相匹配的工装夹具,在每个立柱、横梁处均设置压紧装置,在局部焊接变形大的部位制造一定量的焊接反变形,部件在完全夹紧下焊接,焊后冷却至室温后再松开压紧。但焊接完成后,弧形和平面度仍然无法满足设计要求,需要进行多次手工调修,调修效率低下,延长生产节拍,降低生产效率。

4.基于上述技术问题,本领域的技术人员亟需研发一种能够实现复杂曲面结构的调修工作的调修装置。

技术实现要素:

5.本发明的目的是提供一种能够更好地保证侧墙弧形、提升车体质量、提高生产效率和调修速度的轨道车辆复杂曲面钢结构调修装置。

6.为了实现上述目的,本发明提供如下技术方案:

7.本发明的一种轨道车辆复杂曲面钢结构调修装置,该调修装置包括:

8.机架;

9.集成于所述机架的支撑组件,所述支撑组件上部空间被配置为工件的调修空间;以及

10.集成于所述机架上方的压力组件,所述压力组件能够沿所述机架的延伸方向移动;

11.所述支撑组件包括:

12.底座;以及

13.集成在所述底座上的多根支撑柱;

14.所述支撑柱能够调整相对于所述底座的伸出高度以适配所述工件的曲面结构。

15.进一步的,所述机架被配置为四边形框架结构,且所述机架的底部通过支腿支撑;

16.所述支撑组件集成于所述机架的底部;

17.所述机架沿其长度方向具有第一滑轨,所述压力组件与所述机架通过所述第一滑轨滑动连接以调整所述压力组件沿所述机架长度方向的位置。

18.进一步的,所述底座内部集成有多组驱动部件;

19.每组所述驱动部件与一根所述支撑柱连接,且所述支撑柱通过所述驱动部件驱动沿竖直方向往复运动以调整所述支撑柱相对于所述底座的伸出高度;

20.所述驱动部件为气缸或液压缸。

21.进一步的,相邻所述支撑柱彼此靠近;

22.所述支撑柱下端与所述驱动部件的输出端连接,所述支撑柱的上端被配置为与所述工件的表面匹配的支撑面。

23.进一步的,所述压力组件包括:

24.滑动架,所述滑动架沿所述机架的宽度方向延伸,且所述滑动架的下端均与对应一侧的所述第一滑轨连接以形成所述滑动架与所述机架的滑动连接;以及

25.集成于所述滑动架上的压头;

26.所述滑动架沿其长度方向具有第二滑轨,所述压头通过所述第二滑轨与所述滑动架滑动连接。

27.进一步的,所述机架上集成有夹持组件;

28.所述工件通过所述夹持组件固定于工件的调修空间内。

29.进一步的,所述夹持组件分为:

30.横向夹持组件和纵向夹持组件;

31.所述横向夹持组件和纵向夹持组件均包括沿所述机架的周向布置的气缸,所述气缸的输出端连接有夹持板;

32.所述横向夹持组件的夹持板的长度与所述支撑组件的长度匹配,所述纵向夹持组件的夹持板的长度与所述支撑组件的宽度匹配;

33.所述气缸通过所述夹持板抵接工件的对应侧面以保持所述工件的位置。

34.在上述技术方案中,本发明提供的一种轨道车辆复杂曲面钢结构调修装置,具有以下有益效果:

35.本发明的调修装置能够实现复杂曲面结构的半自动化调修,调修时间快,精度高,调修范围大,针对多种车型的侧墙结构能够快速换型;通过夹持组件对工件进行夹紧,夹紧距离均可根据工件尺寸进行调整,在侧墙结构组焊后使用该装置进行调修,弧形和平面度满足要求后再进行车体总组成,能够更好地保证侧墙弧形,提升车体质量。相对于操作人员手工冷调修或者火焰调修,调修速度大大提升,提高了生产效率。

附图说明

36.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

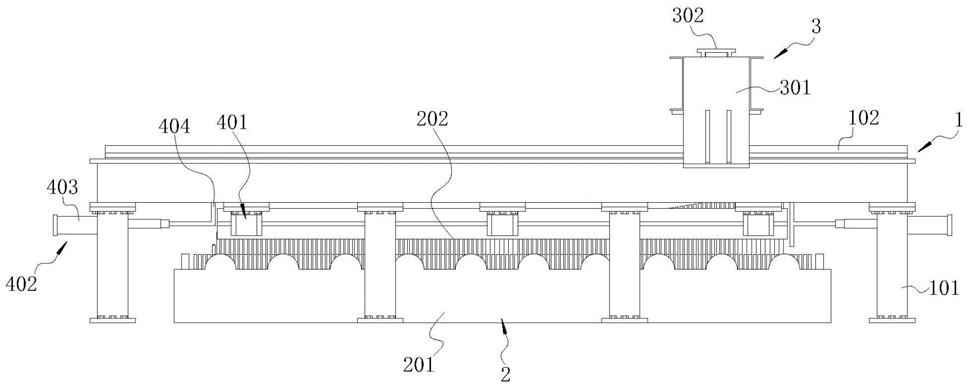

37.图1为本发明实施例提供的一种轨道车辆复杂曲面钢结构调修装置的主视图;

38.图2为本发明实施例提供的一种轨道车辆复杂曲面钢结构调修装置的俯视图;

39.图3为本发明实施例提供的一种轨道车辆复杂曲面钢结构调修装置的支撑柱的示意图。

40.附图标记说明:

41.1、机架;2、支撑组件;3、压力组件;

42.101、支腿;102、第一滑轨;

43.201、底座;202、支撑柱;

44.301、滑动架;302、压头;303、第二滑轨;

45.401、横向夹持组件;402、纵向夹持组件;403、气缸;404、夹持板。

具体实施方式

46.为了使本领域的技术人员更好地理解本发明的技术方案,下面将结合附图对本发明作进一步的详细介绍。

47.参见图1~图3所示;

48.本发明的一种轨道车辆复杂曲面钢结构调修装置,该调修装置包括:

49.机架1;

50.集成于机架1的支撑组件2,支撑组件2上部空间被配置为工件的调修空间;以及

51.集成于机架1上方的压力组件3,压力组件3能够沿机架1的延伸方向移动;

52.支撑组件2包括:

53.底座201;以及

54.集成在底座201上的多根支撑柱202;

55.支撑柱202能够调整相对于底座201的伸出高度以适配工件的曲面结构。

56.具体的,本实施例公开了一种适用于轨道车辆复杂曲面钢结构的调修装置,其包括机架1以及集成在机架1上的支撑组件2和压力组件3。其中,支撑组件2为了能够适应钢结构复杂的曲面结构,在支撑组件2上均匀布置了多组支撑柱202,并且将需要加工的工件的三维数据事先输入到控制系统中,通过控制系统控制支撑组件2的支撑柱202的对应高度,使得整个台面上精确地呈现出需要的工件的弧形,以此来适配不同车型的弧形。

57.优选的,本实施例的机架1被配置为四边形框架结构,且机架1的底部通过支腿101支撑;

58.支撑组件2集成于机架1的底部;

59.机架1沿其长度方向具有第一滑轨102,压力组件3与机架1通过第一滑轨102滑动连接以调整压力组件3沿机架1长度方向的位置。

60.首先具体限定了机架1的结构,其具有呈四边形框架结构的本体,整体尺寸需要根据工件的截面尺寸设计,并保证工件可以顺利进出。而为了能够实现压力组件3的滑动,在机架1的长度方向的两侧设计了第一滑轨102,而压力组件3通过第一滑轨102与机架1滑动连接,在外部驱动机构的驱动下,让压力组件3能够沿机架1的长度方向滑动并定位至任意位置,从而能够适用于工件不同位置的调修要求。

61.其中,上述的底座201内部集成有多组驱动部件;

62.每组驱动部件与一根支撑柱202连接,且支撑柱202通过驱动部件驱动沿竖直方向往复运动以调整支撑柱202相对于底座201的伸出高度;

63.驱动部件为气缸或液压缸。

64.相邻支撑柱202彼此靠近;

65.支撑柱202下端与驱动部件的输出端连接,支撑柱202的上端被配置为与工件的表

面匹配的支撑面。

66.而支撑柱202端部的支撑面可以设计呈与工件的表面匹配的弧形结构,多根支撑柱202彼此靠近能够形成支撑柱组,通过支撑柱202的独立调节,以此来适应工件局部的调修作业。

67.优选的,本实施例的压力组件3包括:

68.滑动架301,滑动架301沿机架的宽度方向延伸,且滑动架301的下端均与对应一侧的第一滑轨303连接以形成滑动架301与机架1的滑动连接;以及

69.集成于滑动架301上的压头302;

70.滑动架301沿其长度方向具有第二滑轨303,压头302通过第二滑轨303与滑动架301滑动连接。

71.为了能够实现压头302的纵向位置调节,本实施例的滑动架301上设计了第二滑轨303,以同样的方式,让压头302滑动连接于滑动架301上,在外部驱动机构和控制系统的控制下,实现压头302纵向位置的调整。

72.为了能够保持工件的位置,本实施例的机架1上集成有夹持组件;

73.工件通过夹持组件固定于工件的调修空间内。

74.其中,上述的夹持组件分为:

75.横向夹持组件401和纵向夹持组件402;

76.横向夹持组件401和纵向夹持组件402均包括沿机架1的周向布置的气缸403,气缸403的输出端连接有夹持板404;

77.横向夹持组件401的夹持板404的长度与支撑组件2的长度匹配,纵向夹持组件402的夹持板404的长度与支撑组件2的宽度匹配;

78.气缸403通过夹持板404抵接工件的对应侧面以保持工件的位置。

79.本实施例以气缸403驱动夹持板404移动,将工件夹紧,而夹紧距离可以任意调整,满足不同大小的工件的夹持要求,夹持后观察工件与支撑柱的贴合情况,压头302产生的压力对工件与支撑柱202贴合不严的位置进行调修。

80.本实施例公开的调修装置不仅能够实现平面结构的调修,更能够实现三维曲面的侧墙结构的调修,调修精度高。调修完成后,侧墙结构弧形能够满足制造要求,车体质量得到显著的提升。

81.在上述技术方案中,本发明提供的一种轨道车辆复杂曲面钢结构调修装置,具有以下有益效果:

82.本发明的调修装置能够实现复杂曲面结构的半自动化调修,调修时间快,精度高,调修范围大,针对多种车型的侧墙结构能够快速换型;通过夹持组件对工件进行夹紧,夹紧距离均可根据工件尺寸进行调整,在侧墙结构组焊后使用该装置进行调修,弧形和平面度满足要求后再进行车体总组成,能够更好地保证侧墙弧形,提升车体质量。相对于操作人员手工冷调修或者火焰调修,调修速度大大提升,提高了生产效率。

83.以上只通过说明的方式描述了本发明的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本发明的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本发明权利要求保护范围的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。