1.本发明涉及畜禽粪污处理技术领域,尤其涉及一种畜禽粪污交变载荷压榨脱水设备及其脱水方法。

背景技术:

2.随着国内养殖业的不断发展,许多畜禽养殖规模越扩越大,畜禽粪便中含有丰富的营养成分和微量元素,如将其转化为有机肥料,可提高经济效益;反之,不仅会严重污染周围环境,还有可能引发畜禽疫病,甚至蔓延至人类疾病。

3.现有畜禽粪污挤压脱水装备存现以下缺点:

4.1、结构过于简单,多采用连续螺旋绞龙配合筛网进行压榨脱水,挤压腔内物料受螺旋叶片持续推动作用不断压缩并前移,最终实现固液分离,但容易造成物理粘滞在内部,导致堵塞设备的正常运转;

5.2、普通连续螺旋实现脱水的关键环节在出料末端,该区域实则无分布螺旋叶片,主要依靠滤饼之间的挤压脱水;现有市场广为应用的螺旋挤压分离机基本均采用的连续螺旋,有等距等径、变距等径、等距变径、变距变径等多种形式,但其挤压腔内压力变化曲线均近似为直线,从物料进料端到出料端压力呈线性递增趋势,是一级线性加压压榨脱水,加压方式单一,只能进行单一的挤压脱水,脱水效果不彻底,脱水后的物料含水率较高,普遍超过70%,不利于后续利用,随着时间的增加,易滋生细菌,造成二次污染。

技术实现要素:

6.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种畜禽粪污交变载荷压榨脱水设备。

7.为了解决现有技术存在的问题,本发明采用了如下技术方案:

8.一种畜禽粪污交变载荷压榨脱水设备,包括固定支架,所述固定支架的顶面上设有主机外壳,所述主机外壳内设有定位轴,所述主机外壳的左侧面设置有驱动机构,所述主机外壳的右侧面设有挤压外壳,所述定位轴的右端部延伸至挤压外壳内右侧,且位于挤压外壳内在定位轴上设有压榨机构;所述挤压外壳的右端面设有出渣口,所述出渣口的下部设有通道筒,所述出渣口与通道筒的顶面中部贯通连接,所述通道筒的底部下方设有固定筒,所述固定筒内设有烘干组件。

9.优选地,所述驱动机构包括减速器、伺服电机,所述主机外壳的左侧面设有减速器,所述减速器的左侧面设有伺服电机,所述伺服电机的电机轴端部与减速器的动力输入端同轴联接,所述主机外壳内左侧壁设有联轴器,所述减速器的动力输出端与联轴器的左端同轴联接,所述联轴器的右端与定位轴的左端同轴联接。

10.优选地,所述主机外壳的顶面一侧开设有进料口,所述进料口的内部设有进料口,所述进料口的侧边设有偏心振动器,且所述偏心振动器的振动输出端设有弧形振动板,且所述弧形振动板与进料口的外壁振动接触。

11.优选地,所述压榨机构包括螺旋轴、第一螺旋叶片、第二螺旋叶片,所述挤压外壳的内壁上套设有筛网筒,所述定位轴上套设有载荷挤压辊筒,位于主机外壳内在载荷挤压辊筒上设有第一螺旋叶片,位于筛网筒内在载荷挤压辊筒上设有若干第二螺旋叶片。

12.优选地,位于载荷挤压辊筒的顶面上方在相邻的第二螺旋叶片之间均设有弧形叶片,每块所述弧形叶片均斜向交错固接在载荷挤压辊筒的顶面上,所述载荷挤压辊筒的顶面上方设有长轴,所述长轴的两端均依次贯穿对应的第一螺旋叶片、第二螺旋叶片,位于筛网筒内底部设有短轴,所述短轴的两端均依次贯穿对应的第二螺旋叶片。

13.优选地,位于出渣口的上方在挤压外壳内右侧壁设有弹簧阻料板,所述弹簧阻料板的背面设有若干阻料弹簧,每根所述阻料弹簧的外端均与挤压外壳内右侧壁固接。

14.优选地,所述通道筒内前端部设有液压缸,所述液压缸的液压杆端部设有压缩板,且所述压缩板沿着通道筒的内壁纵向滑动,位于通道筒的后端部后方在固定筒上设有弹簧阻尼器,所述弹簧阻尼器的前端设有阻尼板,且所述阻尼板沿着通道筒的后端口滑动。

15.优选地,所述烘干组件包括小型电机、电加热金属叶片,位于弹簧阻尼器的下方在固定筒的顶面右侧开设有连通孔,所述固定筒内右侧面设有小型电机,位于固定筒内在小型电机的电机轴端部设有螺旋输料叶片,所述固定筒的外壁上均布设有电加热金属叶片,所述固定筒的左侧面设有烘干出料口。

16.优选地,所述挤压外壳的底面中部设有出水筒,所述出水筒的一侧设有排汽管,所述固定筒的顶面左侧设有负压风机,所述负压风机的进气端与固定筒的顶面中部贯通连接,所述负压风机的排气端与排汽管的中部贯通连接,且所述排汽管的一端连接固定筒顶面、另一端连接出水筒。

17.本发明还提出了一种畜禽粪污交变载荷压榨脱水设备的脱水方法,包括以下步骤:

18.步骤一,各个电器元件分别通过电源线与外接电源电性连接,通过进料筒向主机外壳内泵入牲畜粪污物料,在偏心振动器的作用下,将粘稠度高、流动性差的物料振动下压;

19.步骤二,伺服电机的电机轴通过减速器带动联轴器同步转动,进而带动定位轴及载荷挤压辊筒,进而带动第一螺旋叶片、第二螺旋叶片及弧形叶片同步转动,进入主机外壳内的物料在第一螺旋叶片的螺旋挤压下,进入挤压外壳内,并在第二螺旋叶片及弧形叶片的挤压作业下,物料中的水分顺着筛网筒流向至出水筒及排汽管;

20.步骤三,载荷挤压辊筒转动时,带动长轴及短轴同步转动,对主机外壳及筛网筒内壁上的物料进行刮壁,挤压排水后的物料向后推动,并在弹簧阻料板的作用下,通过出渣口进入通道筒内中部;

21.步骤四,控制液压缸的液压杆推动压缩板做往复运动,在弹簧阻尼器及阻尼板的作用下,带动物料进行二次脱水作业,同时,随着物料在通道筒内堆积越来越多,物料顺着通道筒的后端口经由连通孔进入至固定筒内;

22.步骤五,通过电加热金属叶片对固定筒内的物料进行加热烘干,小型电机的电机轴带动螺旋输料叶片同步转动,在螺旋输料叶片的作用下,带动物料顺着烘干出料口排出;

23.步骤六,在对固定筒内进行加热烘干的过程中,会产生大量的水蒸气,在负压风机的作用下,带动大量的水蒸气顺着负压风机进入排汽管内,并最终排入至污水池内。

24.与现有技术相比,本发明的有益效果是:

25.1、在本发明中,通过在载荷挤压辊筒的顶面上方相邻的第二螺旋叶片之间均设有弧形叶片,促进物料前向运动;另通过在螺旋轴向方向上设置搅拌轴,对整个挤压腔内的物料进行搅拌,防止物料粘滞、积压导致堵塞,解决交变载荷压榨脱水易堵塞。

26.2、在本发明中,定位轴上的滤饼能有效阻滞小颗粒粪污透过筛网随液体流失,成功的截留了更多固体物质,使固液分离更彻底;另采用多级压榨脱水,构建了多重压榨区域的非线性交变载荷,压榨脱水相当于多个连续螺旋压榨脱水叠加的作用效果,具有“榨得干”、“榨得快”的显著效果,实现物料彻底脱水;脱水后物料含水率低,避免了细菌滋生所导致的二次污染。

27.综上所述,本发明通过各机构组件的配合使用,解决了禽畜粪污脱水效果不佳的问题,能够在保证较低挤出物含水率前提下极大提高分离效率,实现既“榨得干”又“榨得快”的脱水效果,并有效解决了设备挤压腔内易堵塞的问题,提高了设备可靠性。

附图说明

28.此处所说明的附图用来提供对本发明的进一步理解,构成本技术的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

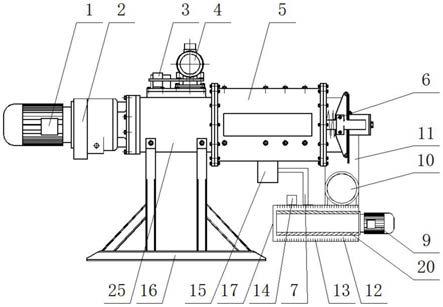

29.图1为本发明的主视图;

30.图2为本发明的俯视图;

31.图3为本发明的右视图;

32.图4为本发明的图2中a

‑

a处剖面图;

33.图5为本发明的压榨机构主视剖面示意图;

34.图6为本发明的压榨机构左视剖面示意图;

35.图7为本发明作业载荷曲线图;

36.图8为本发明的脱水方法示意图;

37.图中序号:伺服电机1、减速器2、进料筒3、偏心振动器4、挤压外壳5、弹簧阻料板6、排汽管7、压缩板8、小型电机9、液压缸10、通道筒11、固定筒12、电加热金属叶片13、负压风机14、出水筒15、固定支架16、烘干出料口17、弹簧阻尼器18、阻尼板19、螺旋输料叶片20、定位轴21、筛网筒22、第一螺旋叶片23、弧形叶片24、主机外壳25、第二螺旋叶片26、长轴27、短轴28、载荷挤压辊筒29、联轴器30。

具体实施方式

38.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

39.实施例一:本实施例提供了一种畜禽粪污交变载荷压榨脱水设备,参见图1

‑

6,具体的,包括固定支架16,固定支架16的顶面上设有主机外壳25,主机外壳25内设有横向放置的定位轴21,主机外壳25的左侧面设置有驱动机构,主机外壳25的右侧面设有贯通连接的挤压外壳5,定位轴21的右端部延伸至挤压外壳5内右侧,且位于挤压外壳5内在定位轴21上设有压榨机构;挤压外壳5的右端面设有出渣口,出渣口的下部设有纵向放置的通道筒11,出渣口与通道筒11的顶面中部贯通连接,通道筒11的底部下方设有贯通横向固接的固定筒

12,固定筒12内设有烘干组件。

40.在本发明中,驱动机构包括减速器2、伺服电机1,主机外壳25的左侧面设有减速器2,减速器2的左侧面设有伺服电机1,伺服电机1的电机轴端部与减速器2的动力输入端同轴联接,主机外壳25内左侧壁设有联轴器30,减速器2的动力输出端与联轴器30的左端同轴联接,联轴器30的右端与定位轴21的左端同轴联接,伺服电机1的电机轴通过减速器2带动联轴器30同步转动,进而带动定位轴21及载荷挤压辊筒29。

41.在本发明中,主机外壳25的顶面一侧开设有进料口,进料口的内部设有贯通固接的进料口3,进料口3的侧边设有偏心振动器4,且偏心振动器4的振动输出端设有弧形振动板,且弧形振动板与进料口3的外壁振动接触,通过进料筒3向主机外壳25内倒入牲畜粪污物料,在偏心振动器4的作用下,实现弧形板上下振动,弧形板向下运动速度为零瞬间即将与螺旋叶片23外沿贴合,将物料压入螺旋叶片中部,实现强制喂料,避免了物料堆积在进料筒3内壁的现象。

42.在本发明中,通道筒11内前端部设有液压缸10,液压缸10的液压杆端部设有压缩板8,且压缩板8沿着通道筒11的内壁纵向滑动,位于通道筒11的后端部后方在固定筒12上设有弹簧阻尼器18,弹簧阻尼器18的前端设有阻尼板19,且阻尼板19沿着通道筒11的后端口滑动;控制液压缸10的液压杆推动压缩板8做往复运动,在弹簧阻尼器18及阻尼板19的作用下,带动物料进行二次脱水作业,随着物料在通道筒11内堆积越来越多,物料顺着通道筒11的后端口经由连通孔进入至固定筒12内。

43.在本发明中,烘干组件包括小型电机9、电加热金属叶片13,位于弹簧阻尼器18的下方在固定筒12的顶面右侧开设有连通孔,固定筒12内右侧面设有小型电机9,位于固定筒12内在小型电机9的电机轴端部设有螺旋输料叶片20,固定筒12的外壁上均布设有电加热金属叶片13,固定筒12的左侧面设有烘干出料口17;通过电加热金属叶片13对固定筒12内的物料进行加热烘干,小型电机9的电机轴带动螺旋输料叶片20同步转动,在螺旋输料叶片20的作用下,带动物料顺着烘干出料口17排出。

44.在本发明中,挤压外壳5的底面中部设有贯通固接的出水筒15,出水筒15的一侧设有贯通连接的排汽管7,固定筒12的顶面左侧设有负压风机14,负压风机14的进气端与固定筒12的顶面中部贯通连接,负压风机14的排气端与排汽管7的中部贯通连接,且排汽管7的一端连接固定筒12顶面、另一端连接出水筒15;对固定筒12内进行加热烘干的过程中,会产生大量的水蒸气,在负压风机14的作用下,带动大量的水蒸气顺着负压风机14进入排汽管7内,并最终排入至污水池内。

45.实施例二:在实施例一中,还存在筛网筒输料不便以及挤压脱水不彻底的问题,因此,在实施例一的基础上本实施例还包括:

46.在本发明中,压榨机构包括螺旋轴29、第一螺旋叶片23、第二螺旋叶片26,挤压外壳5的内壁上套设有同心固接的筛网筒22,定位轴21上套设有同轴固接的载荷挤压辊筒29,位于主机外壳25内在载荷挤压辊筒29上设有普通连续的第一螺旋叶片23,位于筛网筒22内在载荷挤压辊筒29上设有若干非连续交错布置的第二螺旋叶片26;载荷挤压辊筒29,进而带动第一螺旋叶片23、第二螺旋叶片26及弧形叶片24同步转动,进入主机外壳25内的物料在第一螺旋叶片23的螺旋挤压下,进入挤压外壳5内,并在第二螺旋叶片26及弧形叶片24的挤压作业下。

47.在本发明中,位于载荷挤压辊筒29的顶面上方在相邻的第二螺旋叶片26之间均设有弧形叶片24,每块弧形叶片24均斜向交错固接在载荷挤压辊筒29的顶面上,载荷挤压辊筒29的顶面上方设有横向放置的长轴27,长轴27的两端均依次贯穿对应的第一螺旋叶片23、第二螺旋叶片26,位于筛网筒22内底部设有横向悬空放置的短轴28,短轴的两端均依次贯穿对应的第二螺旋叶片26,位于出渣口的上方在挤压外壳5内右侧壁设有弹簧阻料板6,弹簧阻料板6的背面设有若干阻料弹簧,每根阻料弹簧的外端均与挤压外壳5内右侧壁固接;载荷挤压辊筒29转动时,带动长轴27及短轴28同步转动,对主机外壳25及筛网筒22内壁上的物料进行挂壁,防止物料粘滞、积压导致堵塞,挤压排水后的物料向后推动,并在弹簧阻料板6的作用下,通过出渣口进入通道筒11内中部。

48.针对挤压脱水不彻底的问题,在第一螺旋叶片23内区域物料被推进前向运动,与普通连续螺旋挤压分离机工作原理一致,不同之处是物料在离开第一螺旋叶片23区域后到达无螺旋面的定位轴21上,由于此处无外力作用导致物料滞留,当此处物料不断脱水变成具有一定密实度的滤饼后,前端有第一螺旋叶片23推送来的物料依靠物料自身的压缩作用迫使定位轴21上的滤饼继续前移至下个第二螺旋叶片26及弧形叶片24区域,如此迭代往复运动,在挤压腔内部构建了一种交变规律的载荷分布,在出渣口处压力达到峰值,既密实度和干度达到峰值,含水率最低;本发明通过螺旋绞龙结构构建了交变载荷;

49.上述交变载荷压榨脱水具有三个优点:

50.(1)物料在挤压腔内是一种“走走停停、停停走走”的非连续性持续前向运动,改变了传统连续螺旋绞龙内物料持续前移的运动特征,因此适宜较高转速作业,在保证挤出物含水率前提下极大提高了工作效率;

51.(2)定位轴21上的滤饼能有效阻滞小颗粒粪污透过筛网随液体流失,成功截留了更多固体物质,使固液分离更彻底,其次该区域物料滞留时间较长,即脱水时间长,去除更多水分,使挤出物含水率进一步降低;

52.(3)实现多级压榨脱水,特殊螺旋绞龙结构构建了多重压榨区域,构建了非线性的交变载荷,挤压腔内轴向上压力呈先升后降、再升再降交替递增变化规律,载荷呈交变迭代递增变化趋势;改变了挤压腔内物料运动形态和脱水性质,物料呈螺旋迭代推进非持续前向运动;压榨脱水相当于多个连续螺旋压榨脱水叠加的作用效果,具有“榨得干”、“榨得快”的显著效果。

53.针对定位轴21上的滤饼前向动力不足且流动性差、复杂工况下易发生堵塞而导致无法正常脱水的问题;

54.在本发明中,一是通过在载荷挤压辊筒29的顶面上方相邻的第二螺旋叶片26之间均设有弧形叶片24,每块弧形叶片24均斜向交错固接在载荷挤压辊筒29的顶面上,促进物料的前向运动;二是通过在螺旋轴向方向上设置了两根搅拌轴,长轴27和短轴28,作用是对整个挤压腔内的物料进行搅拌,防止物料粘滞、积压导致堵塞,通过上述两个手段很好解决交变载荷压榨脱水流动性差、易堵塞的问题。

55.实施例三:参见图8,在本实施例中,本发明还提出了一种畜禽粪污交变载荷压榨脱水设备的脱水方法,包括以下步骤:

56.步骤一,伺服电机1、偏心振动器4、小型电机9、液压缸10、电加热金属叶片13、负压风机14分别通过电源线与外接电源电性连接,启动偏心振动器4,并通过进料筒3向主机外

壳25内泵入牲畜粪污物料,在偏心振动器4的作用下,将粘稠度高、流动性差的物料振动下压,避免了物料堆积在进料筒3内壁的现象;

57.步骤二,启动伺服电机1,伺服电机1的电机轴通过减速器2带动联轴器30同步转动,进而带动定位轴21及载荷挤压辊筒29,进而带动第一螺旋叶片23、第二螺旋叶片26及弧形叶片24同步转动,进入主机外壳25内的物料在第一螺旋叶片23的螺旋挤压下,进入挤压外壳5内,并在第二螺旋叶片26及弧形叶片24的挤压作业下,物料中的水分顺着筛网筒22流向至出水筒15及排汽管7;

58.步骤三,载荷挤压辊筒29转动时,带动长轴27及短轴28同步转动,对主机外壳25及筛网筒22内壁上的物料进行刮壁,防止物料粘滞、积压导致堵塞,挤压排水后的物料向后推动,并在弹簧阻料板6的作用下,通过出渣口进入通道筒11内中部;

59.步骤四,启动液压缸10,控制液压缸10的液压杆推动压缩板8做往复运动,在弹簧阻尼器18及阻尼板19的作用下,带动物料进行二次脱水作业,同时,随着物料在通道筒11内堆积越来越多,物料顺着通道筒11的后端口经由连通孔进入至固定筒12内;

60.步骤五,启动电加热金属叶片13,通过电加热金属叶片13对固定筒12内的物料进行加热烘干,启动小型电机9,小型电机9的电机轴带动螺旋输料叶片20同步转动,在螺旋输料叶片20的作用下,带动物料顺着烘干出料口17排出;

61.步骤六,在对固定筒12内进行加热烘干的过程中,会产生大量的水蒸气,启动负压风机14,在负压风机14的作用下,带动大量的水蒸气顺着负压风机14进入排汽管7内,并最终排入至污水池内。

62.本发明构建了类似“台阶状”的交替变化的压力载荷变化曲线,参考图7,曲线与x轴包围面积是压力做功产出的能量,由面积差δp可知,相同工况下交变载荷与传统的一级线性加压载荷产生的能量更多,做功更多,因此,本发明具有“榨得干”、“榨得快”的效果。

63.本发明通过各机构组件的配合使用,解决了禽畜粪污脱水效果不佳的问题,,能够在保证较低挤出物含水率前提下极大提高分离效率,有效解决了设备挤压腔内易堵塞的问题,提高了设备可靠性。

64.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。