1.本发明属于食品加工工艺技术领域,具体涉及一种可食用乙酰化菌体纤维的制备方法及应用,尤其涉及一种可食用乙酰化菌体纤维的制备方法及其在低脂肪含量植物人造肉中的应用。

背景技术:

2.膳食纤维是指不能在人体小肠内消化吸收,但能在人体大肠内完全或部分发酵的可食用性成分或类似的碳水化合物。膳食纤维按其水溶性分为可溶性膳食纤维和不溶性膳食纤维两大类。水溶性膳食纤维包括果胶、种子胶、海藻多糖、黄原胶和阿拉伯树胶等;不溶性膳食纤维包括原果胶、纤维素、半纤维素和木质素等。研究表明,膳食纤维在抗癌、降血压、降血脂、降胆固醇、糖尿病的治疗等方面具有重要作用,同时还具有改善肠道功能和减肥作用。不同来源的膳食纤维在结构、化学组成、理化性质上有所不同,其营养成分也有所差异。

3.据调查,我国成人平均膳食纤维的摄入量约为13.3g/d,远低于建议摄入量25g/d

‑

35g/d。目前,膳食纤维的来源主要是从农副产品中提取获得。例如,可从果汁饮料加工剩余的水果渣和蔬菜渣中提取膳食纤维。然而,作为膳食纤维另一个重要来源的食用菌并没有得到重视。食用菌中含有大量的膳食纤维,其不溶性膳食纤维含量可高达90%。然而,目前的研究主要集中在可溶性膳食纤维,尚缺乏对食用菌中不溶性膳食纤维的开发利用。因此,如何有效利用食用菌中不溶性膳食纤维将是今后的研究热点。

4.现有技术中常采用高温蒸煮、汽爆、超声相结合的方式得到可溶性膳食纤维制品,然而,其存在消耗大、效率低、产率不高等问题;如申请号为cn202010285863.3的专利文献,公开了一种利用碱溶液和过氧化氢处理食用菌的方法,其可以提高食用菌的色泽和减少特殊气味,然后再进行干燥、粉碎,即可将其应用于烘焙食品、饮料及肉制品当中,然而其无法保留食用菌原有的纤维状结构和营养成分,从而大大降低了其食品应用价值;又如申请号为cn202010286759.6的专利文献,公开了一种利用高温浸泡和反复研磨技术对食用菌纤维进行处理的方法,然而其由于粒度过低、吸水性极强、粘性大,不利于食品加工使用,同时其制备工艺繁琐,难以实现连续化工业生产;又如公开号为cn107440128a的专利文献,公开了一种利用蒸煮、研磨、超声结合处理食用菌的方法,其虽然能够有效的保留膳食纤维的营养价值,但其工序复杂,不利于工业应用。因此,如何提供一种有效的可食用乙酰化菌体纤维的制备方法成为本领域亟需解决的技术问题。

技术实现要素:

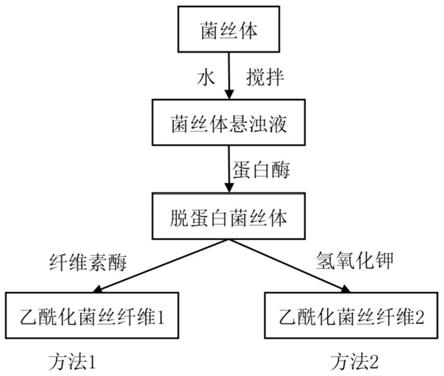

5.为了改善上述技术问题,本发明提供一种可食用乙酰化菌体纤维的制备方法,

6.方案一:

7.包括以发酵菌丝体为原料,经蛋白水解酶处理后,然后再经纤维素酶处理,制备得到可食用乙酰化菌体纤维。

8.方案二:

9.包括以发酵菌丝体为原料,经蛋白水解酶处理后,然后再经碱处理,制备得到可食用乙酰化菌体纤维。

10.根据本发明的实施方案,所述发酵菌丝体为冻干发酵菌丝体。

11.根据本发明的实施方案,所述发酵菌丝体蛋白水解酶处理前,还需加水混合,经搅拌制得菌丝体悬浊液。

12.优选地,所述发酵菌丝体与水的质量比为1:8

‑

1:10,示例性为1:8、1:9、1:10。

13.优选地,所述搅拌的转速为350

‑

450rpm,示例性为350rpm、400rpm、450rpm。

14.优选地,所述菌丝体悬浊液的ph为5.0

‑

6.0,示例性为5.0、5.5、6.0。

15.根据本发明的实施方案,所述蛋白水解酶可以为木瓜蛋白酶、胃蛋白酶、胰蛋白酶等中的一种、两种或更多种。优选为木瓜蛋白酶和胰蛋白酶中的两种。

16.优选地,所述蛋白水解酶为木瓜蛋白酶和胰蛋白酶中的两种时,两种蛋白水解酶的质量比可以为1:0.5

‑

2,示例性为1:0.5、1:1、1:2。

17.根据本发明的实施方案,所述蛋白水解酶的用量为菌丝体质量的0.5%

‑

3%,示例性为0.5%、1%、2%、3%。

18.根据本发明的实施方案,所述蛋白水解酶处理的温度为45

‑

65℃,示例性为45℃、50℃、55℃、60℃、65℃。在上述温度范围内菌丝体与蛋白水解酶的最适活性相适应。

19.根据本发明的实施方案,所述蛋白水解酶处理的时间为3

‑

5h,示例性为3h、4h、5h。

20.根据本发明的实施方案,所述制备方法还包括对蛋白水解酶处理后的混合液进行固液分离的过程。例如,所述固液分离可以采用本领域已知手段,比如离心。优选地,所述离心的转速为4000

‑

6000rpm,示例性为4000rpm、5000rpm、6000rpm。进一步地,所述离心的时间为10

‑

30min,示例性为10min、20min、30min。

21.根据本发明的实施方案,所述制备方法还包括对固液分离得到的反应产物进行洗涤。例如,所述洗涤的溶剂可以为水。又如,所述洗涤的次数可以为一次、两次或更多次,优选为三次。

22.根据本发明的实施方案,所述制备方法还包括对洗涤后的反应产物进行干燥。例如,所述干燥的方式可以为冷冻干燥。

23.根据本发明的实施方案,方案一中,所述纤维素酶的用量为冻干后菌丝体质量的0.5%

‑

2%,示例性为0.5%、1%、2%。

24.根据本发明的实施方案,方案一中,还任选地加入木聚糖酶进行处理。优选地,所述纤维素酶与木聚糖酶的用量比为1:0.5

‑

2,示例性为1:0.5、1:1、1:2。

25.根据本发明的实施方案,所述纤维素酶处理的温度为35

‑

55℃,示例性为35℃、40℃、55℃。

26.根据本发明的实施方案,所述纤维素酶处理的时间为5

‑

7h,示例性为5h、6h、7h。

27.根据本发明的实施方案,所述制备方法还包括对纤维素酶处理后的混合液进行固液分离的过程。例如,所述固液分离可以采用本领域已知手段,比如离心。优选地,所述离心的转速为4000

‑

6000rpm,例如为4500

‑

5500rpm,示例性为4000rpm、4500rpm、5000rpm、5500rpm、6000rpm。进一步地,所述离心的时间为10

‑

30min,示例性为10min、20min、30min。

28.根据本发明的实施方案,所述制备方法还包括对固液分离得到的反应产物进行洗

涤。例如,所述洗涤的溶剂可以为水。又如,所述洗涤的次数可以为一次、两次或更多次,优选为三次。

29.根据本发明的实施方案,所述制备方法还包括对洗涤后的反应产物进行干燥。例如,所述干燥的方式可以为冷冻干燥。

30.根据本发明的实施方案,方案一中,所述可食用乙酰化菌体纤维的制备方法,包括如下步骤:

31.(1)将冻干发酵菌丝体与水搅拌混合均匀;

32.(2)在菌丝体悬浊液中加入蛋白水解酶,搅拌,离心收集菌丝体;

33.(3)将蛋白酶处理后的菌丝体再次与水混匀,加入纤维素酶和/或木聚糖酶处理,离心收集菌丝体,洗涤,冷藏或干燥后保存。

34.根据本发明的实施方案,方案二中,所述碱处理采用的碱可以为氢氧化钾和氢氧化钠中的至少一种,优选为氢氧化钾。

35.根据本发明的实施方案,所述碱与冻干后菌丝体的质量比为1:(2.5~3.5),示例性为1:2.5、1:3.0、1:3.5。

36.优选地,所述碱处理过程中,碱的浓度为5~10%,示例性为5%、8%、10%。

37.根据本发明的实施方案,所述碱处理的温度为35

‑

50℃,示例性为35℃、40℃、50℃。

38.根据本发明的实施方案,所述碱处理的时间为12

‑

20h,示例性为12h、16h、20h。

39.根据本发明的实施方案,所述制备方法还包括对碱处理后的混合液进行固液分离的过程。例如,所述固液分离可以采用本领域已知手段,比如离心。优选地,所述离心的转速为4000

‑

6000rpm,例如为4500

‑

5500rpm,示例性为4000rpm、4500rpm、5000rpm、5500rpm、6000rpm。进一步地,所述离心的时间为10

‑

30min,示例性为10min、20min、30min。

40.根据本发明的实施方案,所述制备方法还包括对固液分离得到的反应产物进行洗涤。例如,所述洗涤的溶剂可以为水。又如,所述洗涤的次数可以为一次、两次或更多次,优选为五次。

41.根据本发明的实施方案,所述制备方法还包括对洗涤后的反应产物进行干燥。例如,所述干燥的方式可以为冻干。

42.根据本发明的实施方案,方案二中,所述可食用乙酰化菌体纤维的制备方法,包括如下步骤:

43.(1)将冻干发酵菌丝体与水混合均匀;

44.(2)在菌丝体悬浊液中加入蛋白水解酶,搅拌,离心收集菌丝体;

45.(3)将蛋白酶处理的菌丝体与水混匀,加入碱进行浸泡处理,离心收集菌丝体,并用水洗涤直到ph为中性,冷藏或干燥后保存。

46.本发明还提供由上述制备方法制备得到的可食用乙酰化菌体纤维。

47.根据本发明的实施方案,所述可食用乙酰化菌体纤维吸水力≥9.69g/g,优选地,所述可食用乙酰化菌体纤维吸水力≥10.08g/g,示例性为9.69g/g、10.08g/g、10.58g/g、10.59g/g。

48.根据本发明的实施方案,所述乙酰化菌丝膳食纤维的持油性≥11.02g/g;优选地,所述可食用乙酰化菌体纤维的持油性≥13.91g/g,示例性为11.02g/g、11.42g/g、13.18g/

g、13.91g/g。

49.根据本发明的实施方案,所述乙酰化菌丝膳食纤维的乳化指数为4~6m2/g,示例性为4.07m2/g、6.08m2/g。

50.本发明还提供上述乙酰化菌体纤维在烘焙食品、饮料及肉制品中的应用。优选在低脂肪含量植物人造肉中的应用。例如,在植物肉香肠中的应用。

51.本发明的有益效果:

52.(1)本发明以菌丝为原料,经蛋白酶和纤维素酶酶解处理后制得的乙酰化菌丝膳食纤维的吸水力≥9.69g/g;所述乙酰化菌丝膳食纤维的持油性≥11.42g/g;应用于仿肉肠中能显著降低其蒸煮损失率。

53.(2)本发明以菌丝为原料,经蛋白酶和氢氧化钾处理后制得乙酰化菌丝膳食纤维的吸水力≥10.08g/g;所述乙酰化菌丝膳食纤维的持油性≥13.91g/g;应用于仿肉肠中能有效降低其蒸煮损失率。

54.(3)本发明为保证食用菌原有纤维结构和营养价值,选用发酵菌丝体为原料而非食用菌子实体,且不存在研磨粉碎处理,因此能充分保留菌丝的原有纤维结构。将蛋白酶处理后的菌丝体分别用纤维素酶和/或碱处理,可以使纤维结构充分暴露,从而进一步提高纤维的持水性、持油性和乳化性,以及显著地降低蒸煮损失率等。

55.(4)本发明方法不经过任何化学或其他复杂处理,能够极大的保留菌丝纤维的结构和营养价值,同时生产工艺简单、制备方便,适用于工业化生产,通过本发明方法得到的菌丝纤维,能有效降低仿肉肠的蒸煮损失率。

附图说明

56.图1为本发明乙酰化菌丝膳食纤维的制备工艺流程图。

57.图2为本发明实施例1、2和菌丝原料的持水性、持油性和乳化性测试结果。

58.图3示出了菌丝纤维的添加对蒸煮损失率的影响。

具体实施方式

59.下文将结合具体实施例对本发明的技术方案做更进一步的详细说明。应当理解,下列实施例仅为示例性地说明和解释本发明,而不应被解释为对本发明保护范围的限制。凡基于本发明上述内容所实现的技术均涵盖在本发明旨在保护的范围内。

60.除非另有说明,以下实施例中使用的原料和试剂均为市售商品,或者可以通过已知方法制备。

61.本发明以下实施例中,所采用的菌丝体为一株产蛋白的镰刀菌(fusarium benenatum),是通过对镰刀菌属真菌发酵培养得到的真菌培养物,其发酵条件及后处理方法如下:

62.首先对保藏号为cgmcc no.20740的镰刀菌进行发酵培养,得到真菌培养物。然后将真菌培养物通过脱核酸和冻干处理获得冻干菌丝体。脱核酸过程的加热温度为65

‑

80℃,优选为70

‑

75℃;处理时间为10

‑

30min,优选为20

‑

25min。(通过加热处理可以将真菌培养物中的rna进行降解并从细胞中分离出去,降低菌丝体中的核酸含量,使其低于干重的2%。)脱核酸之后的菌丝蛋白通过离心进行固液分离,离心转速为4000

‑

6000rpm。离心获得菌丝

体进行真空干燥,获得冻干菌丝体原料。

63.本发明以下实施例中,通过持水性、持油性和乳化性测试考察菌丝体或菌丝纤维的性能。

64.(1)持水性测试方法:

65.向1.0g菌丝体或菌丝纤维(w1)中加入25ml水,37℃震荡温育2h,5000rpm离心,弃上清,称量样品湿重(w2),持水性计算方法如下。

66.持水性(g/g)=(w2‑

w1)/w167.(2)持油性测试方法:

68.1.0g菌丝体或菌丝纤维(o1)中加入25ml玉米油,37℃震荡温育2h,5000rpm离心,弃上清,称量样品湿重(o2),持油性计算方法如下。

69.持水性(g/g)=(o2‑

o1)/o170.(3)乳化性测试方法:

71.1.0g菌丝体或菌丝纤维中加入100ml水,高压均质处理,加入33.35ml玉米油,20000rpm剪切5min,于底部取50μl样品加入到5ml 0.1%sds溶液中,测定0min和10min 500nm吸光值a0和a

10

。乳化指数(eai)和乳化稳定性(esi)计算方法如下。

[0072][0073]

esi=a0*10/(a

10

‑

a0)。

[0074]

实施例1

[0075]

如图1所示,一种可食用乙酰化菌体纤维的制备方法,包括如下步骤:

[0076]

(1)称取500g冻干菌丝体,放入反应釜中,加入4l蒸馏水并加热,边加热边搅拌直至温度达到50℃;调节ph到5.0,加入木瓜蛋白酶5g和胰蛋白酶5g,并于50℃,400r/min下搅拌4h,然后5000r/min离心,蒸馏水洗3次,冻干;

[0077]

(2)称取20g(干重)经步骤(1)蛋白酶处理后的菌丝体,加入800ml蒸馏水搅拌均匀,加入0.2g纤维素酶和0.2g木聚糖酶,并于40℃下反应6h,5000r/min离心收集菌体,蒸馏水洗3次,冻干,得到乙酰化菌丝膳食纤维。

[0078]

通过测定,实施例1制得的乙酰化菌丝膳食纤维和菌丝原料的持水性、持油性和乳化性测试结果如图2所示。从图中可以看出:本实施例制得的所述乙酰化菌丝膳食纤维的吸水力为9.69g/g;所述乙酰化菌丝膳食纤维的持油性为11.42g/g;所述乙酰化菌丝膳食纤维的乳化指数为6.08m2/g,乳化稳定性提高14倍。

[0079]

实施例2

[0080]

一种可食用乙酰化菌体纤维的制备方法,包括如下步骤:

[0081]

(1)称取500g冻干菌丝体,放入反应釜中,加入4l蒸馏水并加热,边加热边搅拌直至温度达到50℃;调节ph到5.0,加入木瓜蛋白酶5g和胰蛋白酶5g,50℃,400r/min下搅拌4h,5000r/min离心,蒸馏水洗3次,冻干;

[0082]

(2)称取20g(干重)经步骤(1)蛋白酶处理后的菌丝体,加入800ml蒸馏水搅拌均匀,加入40g氢氧化钾,并于40℃下浸泡16h,5000r/min离心收集菌体,蒸馏水洗5次,冻干,得到乙酰化菌丝膳食纤维。

[0083]

通过测定,实施例2制得的乙酰化菌丝膳食纤维的持水性、持油性和乳化性测试结

果如图2所示。从图中可以看出:本实施例制得的所述乙酰化菌丝膳食纤维的吸水力为10.08g/g;所述乙酰化菌丝膳食纤维的持油性为13.91g/g;所述乙酰化菌丝膳食纤维的乳化指数为4.07m2/g,乳化稳定性提高7倍。

[0084]

综上:实施例1

‑

2中2种制备方法获得的菌丝膳食纤维相比于菌丝体表现出更佳的持水性、持油性和乳化性,其中经碱(氢氧化钾)处理后获得的菌丝纤维的持水性和持油性更优。基于上述优异特性,本发明制得的菌丝膳食纤维可应用在植物肉香肠中,以降低香肠的蒸煮损失率。

[0085]

应用例

[0086]

乙酰化菌丝纤维在植物肉香肠中的应用,包括以下步骤:

[0087]

(1)分别将微晶纤维素、菌丝体原料、实施例1

‑

2中制得的菌丝膳食纤维和水添加到植物防肉中,混合均匀;

[0088]

(2)将步骤(1)混合均匀的物料灌入到肠衣中制得素肠;

[0089]

(3)将罐装之后的素肠置于蒸锅中蒸煮20

‑

30min,即可。

[0090]

上述步骤(1)中:添加微晶纤维素的素肠作为对比例;

[0091]

植物仿肉为商售植物蛋白肉,其添加量为52.8%,菌丝体原料或实施例1、2中制得的菌丝纤维添加量为2.8%,水分添加量为44.4%。

[0092]

水分含量是衡量食品质量好坏的重要标准之一,对香肠的质构特性具有重要的影响,尤其是对香肠的硬度、弹性和多汁性。香肠中含水量过高或过低都会对其质量造成一定的破坏,因此,适当提高香肠水分可以多方面提高香肠的品质特性。

[0093]

图3示出了菌丝纤维的添加对蒸煮损失率的影响,从图中可以看出:本发明实施例1

‑

2制得的乙酰化菌丝纤维的添加显著降低了香肠的蒸煮损失率,使香肠的硬度明显增加,纤维结构有效的模仿了肉制品的结构状态。

[0094]

通过本发明制备的乙酰化菌丝膳食纤维除了应用在仿肉香肠中外,可以应用在多种肉泥中增加持水性和多汁感,应用在冰淇淋中增加乳化性和起泡性,应用在酸奶中改善肠道菌群,提高营养价值。

[0095]

以上,对本发明的实施方式进行了说明。但是,本发明不限定于上述实施方式。凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。