1.本发明属于保护膜技术领域,更具体地,涉及一种光学曲面硅胶保护膜。

背景技术:

2.手机出厂时,屏幕离开不了保护膜的保护,主要的功能是防止运输及消费者在使用过程中对屏幕造成损伤,同时不影响消费者使用触感,最常见的即为手机保护膜。传统的手机保护膜以2d、2.5d及3d保护膜为主, 2d保护膜用于贴合平面屏幕,2.5d用于贴合两边曲面屏幕,3d保护膜用于贴合四曲面屏幕。针对四曲面屏幕,一种典型保护膜的设计是热压成型后贴合,此种贴合方式边缘易翘起,表面硬度只能达到1h,使用过程中有明显的指甲印,不易恢复。已有的热固

‑

紫外线双段保护膜,半固化层会导致硅胶中毒,无法直接涂布硅胶,大都涂布的为oca胶粘剂,oca胶粘剂对比硅胶,排气性差,tvoc含量难以满足要求。

技术实现要素:

3.本发明的目的是针对以上不足,提供一种光学曲面硅胶保护膜,既能解决现有的保护膜产品易翘起,硬度不够,易产生指甲印,且胶粘剂层排气差,tvoc含量高等缺陷,又能解决双段固化层涂布硅胶的问题。

4.为实现上述目的,本发明是通过以下技术方案实现的:

5.一种光学曲面硅胶保护膜,依次包括硅胶保护膜层,丙烯酸类硬化涂层,第二pet基层,聚氨酯型热固

‑

uv双段固化层,有机硅压敏胶层和隔离层。

6.优选的,所述硅胶保护膜层的厚度为35~60μm,起到保护作用;丙烯酸类硬化涂层厚度为2~5μm,起到增加硬度及耐磨的作用;第二pet基层厚度为12~50μm,起到支撑整个产品的作用;聚氨酯型热固

‑

uv双段固化层厚度为30~70μm,起到加硬定型作用;有机硅压敏胶层厚度为20~50μm,起到粘结作用;隔离层厚度为50~100μm,起到保护及阻隔压敏胶作用。

7.优选的,所述丙烯酸类硬化涂层的主要成分为甲基丙烯酸羟乙酯或丙烯酸羟丙酯,该层主要为提高硬度,避免指甲印等缺陷。

8.优选的,所述聚氨酯型热固

‑

uv双段固化层主要由以下重量份的原料组分聚合而成:

9.聚酯多元醇30~50份,异氰酸酯20~25份,扩链剂5~10份,自由基光引发剂1~3份,流平剂0.5~1份,有机铋型催化剂1~5份,有机溶剂18~35 份。

10.进一步优选的,所述聚酯多元醇为聚丁二醇,分子量为2000;所述异氰酸酸为六亚甲基二异氰酸酯,所述扩链剂为丁二醇,所述自由基光引发剂2

‑

羟基

‑2‑

甲基

‑1‑

苯基甲酮(pi1173)。

11.进一步优选的,所述有机溶剂包括二甲基甲酰胺8~15份,甲苯占比 5~10份,异丙醇5~10份,三种不同沸点的有机溶剂,在固化过程中梯度挥发,可以保证原料在各个阶段保持平整状态。

12.优选的,所述硅胶保护膜层包括第一pet基层和低粘有机硅压敏胶层,既能保护丙烯酸类硬化涂层,又能增加柔软度,使保护膜易贴合避免翘起,所述低粘有机硅压敏胶层的粘度范围为1~5g/inch。

13.优选的,本发明所述有机硅压敏胶层的粘度范围是500~800g/inch,属于高粘有机硅压敏胶。

14.优选的,所述隔离膜可以采用pet膜,以保护及阻隔有机硅压敏胶层。

15.一种上述光学曲面硅胶保护膜的制备方法,包括以下步骤:

16.在第一pet基层上涂布低粘有机硅压敏胶层(1~5g/inch),制成硅胶保护膜层;

17.在第二pet基层的一面涂布丙烯酸类硬化涂层;

18.在第二pet基层的另一面涂布聚氨酯型半固化涂层,热固成型;

19.在聚氨酯型热固

‑

uv双段固化层表面涂布高粘有机硅压敏胶(500~800 g/inch),制得有机硅压敏胶层,同时贴合隔离膜;

20.将硅胶保护膜层的硅胶面贴合在丙烯酸类硬化涂层表面;

21.采用uv对上述所有膜层进行进一步固化。

22.优选的,所述的硅胶保护膜层和有机硅压敏胶层均为160℃~170℃, 5~6min交联固化。

23.优选的,所述丙烯酸类硬化涂层为uv固化,

24.优选的,所述聚氨酯型半固化涂层热熔固化温度为130~135℃,时间 3~5min。产品经过热固化后形成初交联、涂层内聚力升高,初粘力降低,形成膜层,后段经过紫外线固化后,涂层中的光引发剂在紫外线的照射下吸收紫外光,产生自由基,自发单体聚合、交联,使得整个保护膜加硬定型。

25.与现有技术相比,本发明的有益效果为:

26.(1)本发明通过各种膜层的组合配置,使得光学曲面硅胶保护膜软硬适中,既有利于贴合避免翘起,又避免指甲印等缺陷,使该保护膜爽滑、耐摩擦,抗污性及抗指纹效果好。

27.(2)本发明所述聚氨酯型热固

‑

uv双段固化层,采用有机铋型催化剂,避免硅胶体系中铂金“中毒”现象,可以直涂硅胶,在贴合之前材料柔软,硅胶排气性佳,挥发出来的tvoc含量低,经紫外线固化后可迅速加硬定型,可解决翘起、硬度不达标及指甲印等缺陷。

28.(3)本发明所述制备方法,根据各分层的特点分段成型,然后贴合,使各分层在成型段互不干涉,保持自己特性的同时,又能够在贴合后协同作用。

附图说明

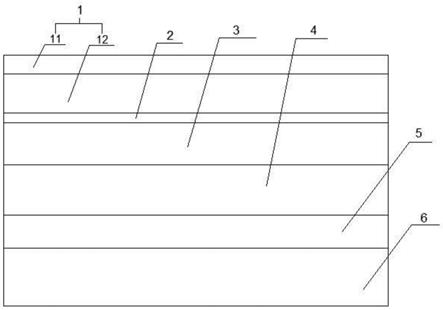

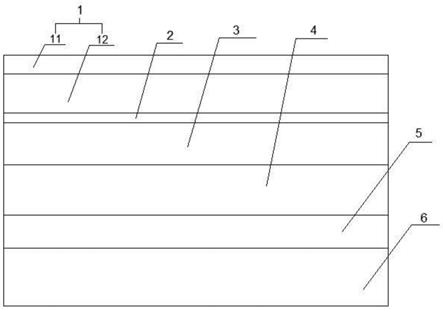

29.图1为本发明实施例1所提供的一种光学曲面硅胶保护膜的结构示意图。

30.图中:1

‑

硅胶保护膜层,11

‑

第一pet基层,12

‑

低粘有机硅压敏胶层; 2

‑

丙烯酸类硬化涂层;3

‑

第二pet基层;4

‑

聚氨酯型uv双段固化层;5

‑

有机硅压敏胶层;6

‑

隔离层。

具体实施方式

31.下面将结合具体实施例更详细地描述本发明的优选实施方式。

32.实施例1

33.如图1一种光学曲面硅胶保护膜,依次包括硅胶保护膜层,丙烯酸类硬化涂层,第

二pet基层,聚氨酯型uv双段固化层,有机硅压敏胶层和隔离层,所述硅胶保护膜层包括第一pet基层和低粘有机硅压敏胶层。所述低粘有机硅压敏胶层的粘度范围为1~5g/inch,有机硅压敏胶层的粘度范围是500~800g/inch。所述丙烯酸类硬化涂层的主要成分为甲基丙烯酸羟乙酯,所述隔离膜为pet基膜。

34.本实施例所述聚氨酯型热固

‑

uv双段固化层由以下重量份的原料组分聚合而成:

35.聚丁二醇(ptmg

‑

2000)30份,六亚甲基二异氰酸酯20份,丁二醇5 份,2

‑

羟基

‑2‑

甲基

‑1‑

苯基甲酮(pi1173)1份,流平剂(byk

‑

331)0.5份,有机铋型催化剂(tegokat 722)1份,二甲基甲酰胺(dmf)8份,甲苯占比5份,异丙醇(ipa)5份。

36.本实施例所述的光学曲面硅胶保护膜的制备方法,包括以下步骤:

37.在第一pet基层(25μm)上涂布低粘有机硅压敏胶层(10μm),经160℃ *5min后交联固化,制成硅胶保护膜层;

38.在第二pet基层(40μm)的一面涂布丙烯酸类硬化涂层,涂布量为 2μm,uv固化,uv能量设定300~500mj/cm2;

39.在第二pet基层的另一面涂布聚氨酯型半固化涂层(40μm),热固成型,热熔固化温度为130~135℃,时间3~5min;

40.在聚氨酯型热固

‑

uv双段固化层表面涂布有机硅压敏胶(20μm),经 160℃*5min后交联固化,制得有机硅压敏胶层,同时贴合隔离膜(50μm);

41.将硅胶保护膜层的硅胶面贴合在丙烯酸类硬化涂层表面;

42.采用uv对上述所有膜层进行进一步固化,即得。

43.实施例2

44.如图1一种光学曲面硅胶保护膜,依次包括硅胶保护膜层,丙烯酸类硬化涂层,第二pet基层,聚氨酯型uv双段固化层,有机硅压敏胶层和隔离层,所述硅胶保护膜层包括第一pet基层和低粘有机硅压敏胶层。所述低粘有机硅压敏胶层的粘度范围为1~5g/inch,有机硅压敏胶层的粘度范围是500~800g/inch。所述丙烯酸类硬化涂层的主要成分为甲基丙烯酸羟乙酯,所述隔离膜为pet基膜。

45.本实施例所述聚氨酯型热固

‑

uv双段固化层由以下重量份的原料组分聚合而成:

46.聚丁二醇(ptmg

‑

2000)40份,六亚甲基二异氰酸酯22份,丁二醇8 份,2

‑

羟基

‑2‑

甲基

‑1‑

苯基甲酮(pi1173)2份,流平剂(byk

‑

331)0.6份,有机铋型催化剂(tegokat 722)3份,二甲基甲酰胺(dmf)10份,甲苯占比7份,异丙醇(ipa)8份。

47.本实施例所述的光学曲面硅胶保护膜的制备方法,包括以下步骤:

48.在第一pet基层(40μm)上涂布低粘有机硅压敏胶层(10μm),经160℃ *5min后交联固化,制成硅胶保护膜层;

49.在第二pet基层(50μm)的一面涂布丙烯酸类硬化涂层,涂布量为 4μm,uv固化,uv能量设定300~500mj/cm2;

50.在第二pet基层的另一面涂布聚氨酯型半固化涂层(50μm),热固成型,热熔固化温度为130~135℃,时间3~5min;

51.在聚氨酯型热固

‑

uv双段固化层表面涂布有机硅压敏胶(35μm),经 160℃*5min后交联固化,制得有机硅压敏胶层,同时贴合隔离膜(70μm);

52.将硅胶保护膜层的硅胶面贴合在丙烯酸类硬化涂层表面;

53.采用uv对上述所有膜层进行进一步固化,即得。

54.实施例3

55.如图1一种光学曲面硅胶保护膜,依次包括硅胶保护膜层,丙烯酸类硬化涂层,第二pet基层,聚氨酯型uv双段固化层,有机硅压敏胶层和隔离层,所述硅胶保护膜层包括第一pet基层和低粘有机硅压敏胶层。所述低粘有机硅压敏胶层的粘度范围为1~5g/inch,有机硅压敏胶层的粘度范围是500~800g/inch。所述丙烯酸类硬化涂层的主要成分为甲基丙烯酸羟乙酯,所述隔离膜为pet基膜。

56.本实施例所述聚氨酯型热固

‑

uv双段固化层由以下重量份的原料组分聚合而成:

57.聚丁二醇(ptmg

‑

2000)50份,六亚甲基二异氰酸酯25份,丁二醇10 份,2

‑

羟基

‑2‑

甲基

‑1‑

苯基甲酮(pi1173)3份,流平剂(byk

‑

331)1份,有机铋型催化剂(tegokat 722)5份,二甲基甲酰胺(dmf)15份,甲苯占比10份,异丙醇(ipa)10份。

58.本实施例所述的光学曲面硅胶保护膜的制备方法,包括以下步骤:

59.在第一pet基层(50μm)上涂布低粘有机硅压敏胶层(10μm),经160℃ *5min后交联固化,制成硅胶保护膜层;

60.在第二pet基层(50μm)的一面涂布丙烯酸类硬化涂层,涂布量为 5μm,uv固化,uv能量设定300~500mj/cm2;

61.在第二pet基层的另一面涂布聚氨酯型半固化涂层(70μm),热固成型,热熔固化温度为130~135℃,时间3~5min;

62.在聚氨酯型热固

‑

uv双段固化层表面涂布有机硅压敏胶(50μm),经 160℃*5min后交联固化,制得有机硅压敏胶层,同时贴合隔离膜(50μm);

63.将硅胶保护膜层的硅胶面贴合在丙烯酸类硬化涂层表面;

64.采用uv对上述所有膜层进行进一步固化,即得。

65.上述实施例所制备的光学曲面保护膜性能见表1。

66.表1实施例所制备的光学曲面保护膜性能

[0067][0068]

通过上表可以看出,本发明所制备的硅胶保护膜,硬度好,耐磨,抗污性及抗指纹效果好。

[0069]

以上已经描述了本发明的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和技术原理的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的,这些修改和变更也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。