1.本发明涉及定型相变材料技术领域,尤其是涉及一种废弃塑料改性定型相变材料储热工质的制备方法。

背景技术:

2.热量传递过程涉及到工业上的各行各业。随着传热系统的热负荷日益增大以及传热系统结构的复杂化,对传热技术提出了更高的要求,比如,保温超导体冷却,薄膜沉积中的热控制、动力电池热管理、大功率电子原件散热及航空航天器热管理等等,提高传热介质的性能是强化传热的主要方式之一。

3.据统计,全球总共约产生上千万吨废弃塑料,其中中国仅有不到40%被回收利用,在日本和北欧国家废弃的塑料回收再生利用率大约为72%,韩国塑料回收再生利用率约为64%,而其余国家和地区的塑料回收再生利用率仅为10%

‑

30%,废弃塑料的化学性质稳定、难以降解,为了解决废弃塑料的再利用问题将废弃塑料高值转化为多孔碳材应用到传热储能领域中。多孔碳材料是指具有不同孔径结构的碳材料,这些孔径尺寸一般处于纳米级微孔到微米级大孔之间,孔径的大小一般取决于多孔碳材料的前驱体及其加工制备的工艺流程。多孔碳材料不仅具有化学稳定性高、电学性质好的优点,由于其疏松多孔结构的存在,还具有比表面积高、孔道结构丰富且部分可调、吸附性能和力学性质优异等特点,使其在气体的分离、水的净化、色谱分析、催化、电化学储能等方面都得到了广泛的应用。怎样将多种废弃塑料利用高温煅烧的方法高值转化为多孔碳材料,并将多孔碳材料应用到储能传热领域中去,是本发明要解决的问题,使得得到的储热工质具有变废为宝,废物利用,效果较显著的优势,并且在原料和制作工艺方面具有原料来源广泛,易于推广。

技术实现要素:

4.本发明的目的是提供一种废弃塑料改性定型相变材料储热工质的制备方法,为了架构起废弃塑料高值转化回收和储能传热领域之间的桥梁,同时包覆性强,与石蜡结合后得到的新型相变材料相对于传统的相变材料具有更好的热导率和更高的比表面积。

5.为实现上述目的,本发明提供了一种废弃塑料改性定型相变材料储热工质的制备方法,包括以下步骤:

6.(1)废弃塑料的预处理:将收集来的废弃塑料进行分类,并粉碎,将粉碎后的不同成分的废弃塑料分别用酒精进行冲洗提纯,洗去废弃塑料上面残留的有机污垢得到较为干净的废弃塑料;

7.(2)多孔碳材料的制备:将干净的废气塑料称量后装入瓷舟放入管式炉中煅烧进行废弃塑料热解,废弃塑料完全热解成富碳的氢化合物挥发物前驱原料,接着进行碳的气相沉积,然后进行增强碳骨架,最后自然降温至室温取出材料方可得到多孔碳材料;

8.(3)定型相变材料储热工质的制备:将石蜡在80℃的条件下熔融,并使用真空浸滞的方法将熔融的石蜡融入上述多孔碳材料中,使石蜡完全被多孔碳材料吸收,取出多孔碳

材料并在真空下干燥,即得到定型相变材料储热工质。

9.优选的,所述步骤(1)中的废弃塑料分类后为聚乙烯及聚丙烯的混合物、聚氯乙烯、丁腈、聚酰胺、聚苯醚、聚醋酸乙烯酯、醋酸纤维素、聚甲醛、聚碳酸酯中的一种或几种。

10.优选的,所述步骤(2)中废弃塑料热解过程是以10℃/min的升温速率从室温升至650℃,维持30分钟。

11.优选的,所述步骤(2)中气相沉积过程是以5℃/min的升温速率从650℃升至800℃,并在此温度下维持30分钟。

12.优选的,所述步骤(2)中增强碳骨架过程是以10℃/min的升温速率从800℃升至900℃,在此温度下维持20min。

13.优选的,所述步骤(3)中石蜡的相变温度为60℃。

14.优选的,所述步骤(3)中熔融的石蜡融入多孔碳材料时采用磁力搅拌器进行搅拌,搅拌转速为600rpm/min,搅拌时间为1小时。

15.优选的,所述步骤(3)中真空干燥温度为40

‑

55℃,干燥时间为8

‑

15小时。

16.因此,本发明采用上述一种废弃塑料改性定型相变材料储热工质的制备方法,为了架构起废弃塑料高值转化回收和储能传热领域之间的桥梁,同时包覆性强,与石蜡结合后得到的新型相变材料相对于传统的相变材料具有更好的热导率和更高的比表面积,将最高表观面积提升至为1123m2g

‑1,包覆率70%以上,并且原材料来源广泛,制作流程较为简单,具有良好的应用前景。

17.下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

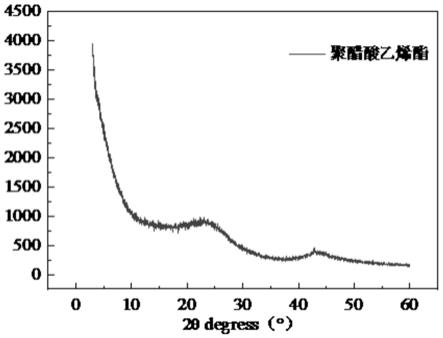

18.图1为聚醋酸乙烯酯煅烧后xrd测试图;

19.图2为醋酸纤维素煅烧后xrd测试图;

20.图3为聚碳酸酯煅烧后xrd测试图。

具体实施方式

21.本发明提供了一种废弃塑料改性定型相变材料储热工质的制备方法,包括以下步骤:

22.(1)废弃塑料的预处理:将收集来的废弃塑料进行分类,并粉碎,将粉碎后的不同成分的废弃塑料分别用酒精进行冲洗提纯,洗去废弃塑料上面残留的有机污垢得到较为干净的废弃塑料;

23.(2)多孔碳材料的制备:将干净的废气塑料称量后装入瓷舟放入管式炉中煅烧进行废弃塑料热解,以10℃/min的升温速率从室温升至650℃,维持30分钟,废弃塑料完全热解成富碳的氢化合物挥发物前驱原料,接着进行碳的气相沉积,以5℃/min的升温速率从650℃升至800℃,并在此温度下维持30分钟,然后进行增强碳骨架,以10℃/min的升温速率从800℃升至900℃,在此温度下维持20min,最后自然降温至室温取出材料方可得到多孔碳材料;

24.(3)定型相变材料储热工质的制备:将石蜡(相变温度为60℃)在80℃的条件下熔融,并使用真空浸滞的方法将熔融的石蜡融入上述多孔碳材料中,采用磁力搅拌器进行搅

拌,搅拌转速为600rpm/min,搅拌时间为1小时,使石蜡完全被多孔碳材料吸收,取出多孔碳材料并在真空下干燥,真空干燥温度为40

‑

55℃,干燥时间为8

‑

15小时,即得到定型相变材料储热工质。

25.步骤(1)中使用的废弃塑料分类后为聚乙烯及聚丙烯的混合物、聚氯乙烯、丁腈、聚酰胺、聚苯醚、聚醋酸乙烯酯、醋酸纤维素、聚甲醛、聚碳酸酯中的一种或几种。

26.下面结合附图和具体实施例对本发明作进一步详细说明。

27.以下实施例中所用试剂或原料,如无特殊说明,则均为市售商品试剂。

28.实施例1

29.以废弃聚苯醚、石蜡和正己烷为原料制备相变材料。

30.将分类好的废弃聚苯醚塑料或用粉碎机进行简单粉碎,并将粉碎后的小块聚苯醚塑料放入玻璃器皿中用酒精进行简单的浸泡洗涤,将废弃塑料上残留的有机试剂洗净,捞出聚苯醚塑料并在50℃恒温干燥箱中干燥至其表面的酒精完全挥发。

31.取出10g纯净的聚苯醚放入瓷舟中并置于高温管式炉中,管式炉中预先以60ml/s的流量通入氮气30min,将管式炉中的空气排净,启动程序煅烧,煅烧过程以10℃/min的升温速率从室温升至650℃,维持30分钟使提纯后的废弃塑料完全热解成富碳的氢化合物挥发物前驱原料,再以5℃/min的升温速率升至800℃,并维持在相同温度下30分钟进行碳的气相沉积,最后以10℃/min的升温速率升至900℃,维持20min,目的是将所得的多孔碳材料在900℃下在氮气中处理以增强碳骨架,最后自然降温至室温取出材料得到多孔碳材料,称量后得到1.2g多孔碳材料。

32.将得到的多孔碳材料进行研磨,并进行xrd测试,通过分析xrd图中衍射峰的位置高度信息,可以看出所制得的碳材料基本符合要求。

33.将研磨好的5g多孔碳材料、3g石蜡和正己烷放入有转子的玻璃容器中并用磁力搅拌器在80℃,600rpm/min的条件下将三种物质混合搅拌1h,取出搅拌好的混合液,在80℃下用旋转蒸发器将正己烷旋蒸发殆尽,最后将其放入真空干燥箱在80℃的条件下真空吸附8小时。

34.经测试,该融入石蜡后的相变材料包覆率达到63%,潜热为102j/g,导热系数为0.56w/m

·

k。

35.实施例2

36.以废弃塑料瓶(聚乙烯和聚丙烯混合物)、石蜡和正己烷为原料制备相变材料。

37.将分类好的废弃塑料瓶用粉碎机进行简单粉碎,并将粉碎后的小块聚塑料瓶放入玻璃器皿中用酒精进行简单的浸泡洗涤,将废弃塑料上残留的有机试剂洗净,捞出塑料瓶并在50℃恒温干燥箱中干燥至其表面的酒精完全挥发。

38.取出10g纯净的塑料瓶放入瓷舟中并置于高温管式炉中,管式炉中预先以60ml/s的流量通入氮气30min,将管式炉中的空气排净,启动程序煅烧,煅烧过程以10℃/min的升温速率从室温升至650℃,维持30分钟使提纯后的废弃塑料完全热解成富碳的氢化合物挥发物前驱原料,再以5℃/min的升温速率升至800℃,并维持在相同温度下30分钟进行碳的气相沉积,最后以10℃/min的升温速率升至900℃,维持20min,目的是将所得的多孔碳材料在900℃下在氮气中处理以增强碳骨架,最后自然降温至室温取出材料得到多孔碳材料,称量后得到0.9g多孔碳材料。

39.将得到的多孔碳材料进行研磨,并进行xrd测试,通过分析xrd图中衍射峰的位置高度信息,可以看出所制得的碳材料基本符合要求。

40.将研磨好的5g多孔碳材料、3g石蜡和正己烷放入有转子的玻璃容器中并用磁力搅拌器在80℃,600rpm/min的条件下将三种物质混合搅拌1h,取出搅拌好的混合液,在80℃下用旋转蒸发器将正己烷旋蒸发殆尽,最后将其放入真空干燥箱在80℃的条件下真空吸附8小时。

41.经测试,该融入石蜡后的相变材料包覆率达到61%,潜热为111j/g,导热系数为0.45w/m

·

k。

42.实施例3

43.以废弃聚氯乙烯、石蜡和正己烷为原料制备相变材料。

44.将分类好的废弃聚氯乙烯塑料用粉碎机进行简单粉碎,并将粉碎后的小块聚氯乙烯塑料放入玻璃器皿中用酒精进行简单的浸泡洗涤,将废弃塑料上残留的有机试剂洗净,捞出聚氯乙烯塑料并在50℃恒温干燥箱中干燥至其表面的酒精完全挥发。

45.取出10g纯净的聚氯乙烯放入瓷舟中并置于高温管式炉中,管式炉中预先以60ml/s的流量通入氮气30min,将管式炉中的空气排净,启动程序煅烧,煅烧过程以10℃/min的升温速率从室温升至650℃,维持30分钟使提纯后的废弃塑料完全热解成富碳的氢化合物挥发物前驱原料,再以5℃/min的升温速率升至800℃,并维持在相同温度下30分钟进行碳的气相沉积,最后以10℃/min的升温速率升至900℃,维持20min,目的是将所得的多孔碳材料在900℃下在氮气中处理以增强碳骨架,最后自然降温至室温取出材料得到多孔碳材料,称量后得到1.1g多孔碳材料。

46.将得到的多孔碳材料进行研磨,并进行xrd测试,通过分析xrd图中衍射峰的位置高度信息,可以看出所制得的碳材料基本符合要求。

47.将研磨好的5g多孔碳材料、3g石蜡和正己烷放入有转子的玻璃容器中并用磁力搅拌器在80℃,600rpm/min的条件下将三种物质混合搅拌1h,取出搅拌好的混合液,在80℃下用旋转蒸发器将正己烷旋蒸发殆尽,最后将其放入真空干燥箱在80℃的条件下真空吸附8小时。

48.经测试,该融入石蜡后的相变材料包覆率达到59%,潜热为108j/g,导热系数为0.49w/m

·

k。

49.实施例4

50.以废弃丁腈、石蜡和正己烷为原料制备相变材料。

51.将分类好的废弃丁腈用粉碎机进行简单粉碎,并将粉碎后的小块丁腈放入玻璃器皿中用酒精进行简单的浸泡洗涤,将废弃塑料上残留的有机试剂洗净,捞出丁腈并在50℃恒温干燥箱中干燥至其表面的酒精完全挥发。

52.取出10g纯净的丁腈放入瓷舟中并置于高温管式炉中,管式炉中预先以60ml/s的流量通入氮气30min,将管式炉中的空气排净,启动程序煅烧,煅烧过程以10℃/min的升温速率从室温升至650℃,维持30分钟使提纯后的废弃塑料完全热解成富碳的氢化合物挥发物前驱原料,再以5℃/min的升温速率升至800℃,并维持在相同温度下30分钟进行碳的气相沉积,最后以10℃/min的升温速率升至900℃,维持20min,目的是将所得的多孔碳材料在900℃下在氮气中处理以增强碳骨架,最后自然降温至室温取出材料得到多孔碳材料,称量

后得到0.8g多孔碳材料。

53.将得到的多孔碳材料进行研磨,并进行xrd测试,通过分析xrd图中衍射峰的位置高度信息,可以看出所制得的碳材料基本符合要求。

54.将研磨好的5g多孔碳材料、3g石蜡和正己烷放入有转子的玻璃容器中并用磁力搅拌器在80℃,600rpm/min的条件下将三种物质混合搅拌1h,取出搅拌好的混合液,在80℃下用旋转蒸发器将正己烷旋蒸发殆尽,最后将其放入真空干燥箱在80℃的条件下真空吸附8小时。

55.经测试,该融入石蜡后的相变材料包覆率达到57%,潜热为103j/g,导热系数为0.56w/m

·

k。

56.实施例5

57.以废弃聚醋酸乙烯酯、石蜡和正己烷为原料制备相变材料。

58.将分类好的废弃聚醋酸乙烯酯塑料用粉碎机进行简单粉碎,并将粉碎后的小块聚醋酸乙烯酯塑料放入玻璃器皿中用酒精进行简单的浸泡洗涤,将废弃塑料上残留的有机试剂洗净,捞出聚醋酸乙烯酯塑料并在50℃恒温干燥箱中干燥至其表面的酒精完全挥发。

59.取出10g纯净的聚醋酸乙烯酯放入瓷舟中并置于高温管式炉中,管式炉中预先以60ml/s的流量通入氮气30min,将管式炉中的空气排净,启动程序煅烧,煅烧过程以10℃/min的升温速率从室温升至650℃,维持30分钟使提纯后的废弃塑料完全热解成富碳的氢化合物挥发物前驱原料,再以5℃/min的升温速率升至800℃,并维持在相同温度下30分钟进行碳的气相沉积,最后以10℃/min的升温速率升至900℃,维持20min,目的是将所得的多孔碳材料在900℃下在氮气中处理以增强碳骨架,最后自然降温至室温取出材料得到多孔碳材料,称量后得到1.4g多孔碳材料。

60.将得到的多孔碳材料进行研磨,并进行xrd测试如图1所示,通过分析xrd图中衍射峰的位置高度信息,可以看出所制得的碳材料基本符合要求。

61.将研磨好的5g多孔碳材料、3g石蜡和正己烷放入有转子的玻璃容器中并用磁力搅拌器在80℃,600rpm/min的条件下将三种物质混合搅拌1h,取出搅拌好的混合液,在80℃下用旋转蒸发器将正己烷旋蒸发殆尽,最后将其放入真空干燥箱在80℃的条件下真空吸附8小时。

62.经测试,该融入石蜡后的相变材料包覆率达到65%,潜热为112j/g,导热系数为0.51w/m

·

k。

63.实施例6

64.以废弃聚酰胺、石蜡和正己烷为原料制备相变材料。

65.将分类好的废弃聚酰胺塑料用粉碎机进行简单粉碎,并将粉碎后的小块聚酰胺塑料放入玻璃器皿中用酒精进行简单的浸泡洗涤,将废弃塑料上残留的有机试剂洗净,捞出聚酰胺塑料并在50℃恒温干燥箱中干燥至其表面的酒精完全挥发。

66.取出10g纯净的聚酰胺放入瓷舟中并置于高温管式炉中,管式炉中预先以60ml/s的流量通入氮气30min,将管式炉中的空气排净,启动程序煅烧,煅烧过程以10℃/min的升温速率从室温升至650℃,维持30分钟使提纯后的废弃塑料完全热解成富碳的氢化合物挥发物前驱原料,再以5℃/min的升温速率升至800℃,并维持在相同温度下30分钟进行碳的气相沉积,最后以10℃/min的升温速率升至900℃,维持20min,目的是将所得的多孔碳材料

在900℃下在氮气中处理以增强碳骨架,最后自然降温至室温取出材料得到多孔碳材料,称量后得到1.2g多孔碳材料。

67.将得到的多孔碳材料进行研磨,并进行xrd测试,通过分析xrd图中衍射峰的位置高度信息,可以看出所制得的碳材料基本符合要求。

68.将研磨好的5g多孔碳材料、3g石蜡和正己烷放入有转子的玻璃容器中并用磁力搅拌器在80℃,600rpm/min的条件下将三种物质混合搅拌1h,取出搅拌好的混合液,在80℃下用旋转蒸发器将正己烷旋蒸发殆尽,最后将其放入真空干燥箱在80℃的条件下真空吸附8小时。

69.经测试,该融入石蜡后的相变材料包覆率达到64%,潜热为108j/g,导热系数为0.49w/m

·

k。

70.实施例7

71.以废弃醋酸纤维素、石蜡和正己烷为原料制备相变材料。

72.将分类好的废弃醋酸纤维素塑料用粉碎机进行简单粉碎,并将粉碎后的小块醋酸纤维素塑料放入玻璃器皿中用酒精进行简单的浸泡洗涤,将废弃塑料上残留的有机试剂洗净,捞出醋酸纤维素塑料并在50℃恒温干燥箱中干燥至其表面的酒精完全挥发。

73.取出10g纯净的醋酸纤维素放入瓷舟中并置于高温管式炉中,管式炉中预先以60ml/s的流量通入氮气30min,将管式炉中的空气排净,启动程序煅烧,煅烧过程以10℃/min的升温速率从室温升至650℃,维持30分钟使提纯后的废弃塑料完全热解成富碳的氢化合物挥发物前驱原料,再以5℃/min的升温速率升至800℃,并维持在相同温度下30分钟进行碳的气相沉积,最后以10℃/min的升温速率升至900℃,维持20min,目的是将所得的多孔碳材料在900℃下在氮气中处理以增强碳骨架,最后自然降温至室温取出材料得到多孔碳材料,称量后得到1.4g多孔碳材料。

74.将得到的多孔碳材料进行研磨,并进行xrd测试如图2所示,通过分析xrd图中衍射峰的位置高度信息,可以看出所制得的碳材料基本符合要求。

75.将研磨好的多孔碳材料5g、3g石蜡和正己烷放入有转子的玻璃容器中并用磁力搅拌器在80℃,600rpm/min的条件下将三种物质混合搅拌1h,取出搅拌好的混合液,在80℃下用旋转蒸发器将正己烷旋蒸发殆尽,最后将其放入真空干燥箱在80℃的条件下真空吸附8小时。

76.经测试,该融入石蜡后的相变材料包覆率达到60%,潜热为101j/g,导热系数为0.52w/m

·

k。

77.实施例8

78.以废弃聚碳酸酯、石蜡和正己烷为原料制备相变材料。

79.将分类好的废弃聚碳酸酯塑料用粉碎机进行简单粉碎,并将粉碎后的小块聚碳酸酯塑料放入玻璃器皿中用酒精进行简单的浸泡洗涤,将废弃塑料上残留的有机试剂洗净,捞出聚碳酸酯塑料并在50℃恒温干燥箱中干燥至其表面的酒精完全挥发。

80.取出10g纯净的聚碳酸酯放入瓷舟中并置于高温管式炉中,管式炉中预先以60ml/s的流量通入氮气30min,将管式炉中的空气排净,启动程序煅烧,煅烧过程以10℃/min的升温速率从室温升至650℃,维持30分钟使提纯后的废弃塑料完全热解成富碳的氢化合物挥发物前驱原料,再以5℃/min的升温速率升至800℃,并维持在相同温度下30分钟进行碳的

气相沉积,最后以10℃/min的升温速率升至900℃,维持20min,目的是将所得的多孔碳材料在900℃下在氮气中处理以增强碳骨架,最后自然降温至室温取出材料得到多孔碳材料,称量后得到1.2g多孔碳材料。

81.将得到的多孔碳材料进行研磨,并进行xrd测试如图3所示,通过分析xrd图中衍射峰的位置高度信息,可以看出所制得的碳材料基本符合要求。

82.将研磨好的5g多孔碳材料、3g石蜡和正己烷放入有转子的玻璃容器中并用磁力搅拌器在80℃,600rpm/min的条件下将三种物质混合搅拌1h,取出搅拌好的混合液,在80℃下用旋转蒸发器将正己烷旋蒸发殆尽,最后将其放入真空干燥箱在80℃的条件下真空吸附8小时。

83.经测试,该融入石蜡后的相变材料包覆率达到58%,潜热为112j/g,导热系数为0.46w/m

·

k。

84.因此,本发明采用上述一种废弃塑料改性定型相变材料储热工质的制备方法,为了架构起废弃塑料高值转化回收和储能传热领域之间的桥梁,同时包覆性强,与石蜡结合后得到的新型相变材料相对于传统的相变材料具有更好的热导率和更高的比表面积。

85.最后应说明的是:以上实施例仅用以说明本发明的技术方案而非对其进行限制,尽管参照较佳实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对本发明的技术方案进行修改或者等同替换,而这些修改或者等同替换亦不能使修改后的技术方案脱离本发明技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。