1.本发明属于轴流风机叶片的自动加工生产设备技术领域,具体为一种轴流风机叶片下料制作生产流水线。

背景技术:

2.轴流风机,用途非常广泛,就是与风叶的轴同方向的气流,如电风扇,空调外机风扇就是轴流方式运行风机。之所以称为“轴流式”,是因为气体平行于风机轴流动。轴流式风机通常用在流量要求较高而压力要求较低的场合。轴流式风机固定位置并使空气移动。轴流风机主要由风机叶轮和机壳组成,结构简单但是数据要求非常高,普通型轴流风机可用于一般工厂、仓库、办公室、住宅内等场所的通风换气,也可用于冷风机(空气冷却器)、蒸发器、冷凝器、喷雾降、等等,也有矿用轴流风机,防腐、防爆型轴流风机采用防腐材料及防爆措施,并匹配防爆电机,可用于输送易爆、易挥发、具有腐蚀性的气体,要求轴流风机输送的气体应无显著灰尘,无粘性和纤维物质;电动机直连型温度不超过40℃,皮带传动型温度不超过60℃。输送气体的粉尘量不得超过150mg/m3,轴流风机主要由叶轮、机壳、电动机等零部件组成,支架采用型钢与机壳风筒连接。其中防腐型轴流风机叶轮、机壳均为玻璃钢制成,其它型式轴流风机一般采用钢板制成。

3.传统制作的工序流程为原版切割、打磨切割毛刺、冲压成型,至少需要3次转序搬运,生产周期长,同时采用等离子设备等进行切割下料,其设备切割运转需要用电和压缩空气,费用较高,若采用激光设备切割运行费用则会更高,另外,三道工序制作和转序至少需要4人才能保证正常生产,人工成本较高,传统方法下料时会不可避免的含有加工误差,老旧设备的加工误差更大,在打磨毛刺时,加工误差会进一步增大,在液压成型时,由于模具定位存在误差,加工误差更是无法控制,而传统方法在叶片成型时,如改变弯曲弧度和角度,需要重新加工制作压型模具,或重新调整定位装置,调整不灵活。

技术实现要素:

4.本发明的目的在于:通过一套流水线设备上直接加工成型,无需转序,流水线连续作业,加工速度快,生产效率高,减少工序周转,提高了生产效率,通过模具冲切和拉挤成型,实现自动化生产,只需单人看管维护设备即可,使得生产成本大幅降低,通过模具连续冲切,连续拉挤成型,无需进行人工手动操作,加工精度更高,通过旋转冲切机和调节上下拉挤辊,可实现理想的叶片扭曲角度和弧度,无需调整模具或定位装置,同时整体装置位于单独的安装板上,结构紧凑,占地空间小,利于进行普及。

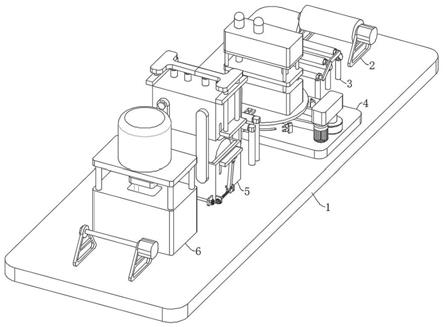

5.本发明采用的技术方案如下:一种轴流风机叶片下料制作生产流水线,包括:安装底板;生产机构,所述生产机构设置于安装底板的顶面,所述生产机构包括导入组件、开平组件、冲切组件、拉挤成型组件和脱离组件,所述导入组件设置于安装底板的顶面,所述导入组件包括两个支撑架、原料卷和导入电机,两个所述支撑架均固定连接于安装底板的顶面,两个所述支撑架之间转动连接有输入转轴,所述原料卷套设于输入转轴的外壁,所述导

入电机安装于其中一个支撑架的外壁,且导入电机的输出端和输入转轴的一端固定连接,所述开平组件设置于安装底板的顶面,用以对原料进行开平,所述冲切组件设置于安装底板的顶面,用以对原料进行模具冲切,所述拉挤成型组件设置于安装底板的顶面,用以对原料进行拉挤成型,所述脱离组件设置于安装底板的顶面,用以对成型后的叶片进行脱落以及废料收集。

6.其中,所述开平组件包括两组固定杆、两组一号连接片、两个二号连接片、两个滑动杆、三号连接片和五个开平转轴,每组所述固定杆均设置有两个,两组所述固定杆均固定连接于安装底板的顶面,两组所述一号连接片均设置有两个,每个所述一号连接片分别转动连接于对应固定杆的一侧外壁,两个所述二号连接片转动连接于每组一号连接片的外壁之间,两个所述滑动杆均滑动连接于安装底板的顶面,两个所述三号连接片分别转动连接于滑动杆的两侧外壁,且两个三号连接片的一端和对应二号连接片的一端转动连接,五个所述开平转轴其中两个转动连接于两组固定杆的内壁之间,其中两个转动连接于二号连接片的外壁之间,最后一个转动连接于两个滑动杆的外壁之间。

7.其中,所述冲切组件包括底盘、冲切转轴、放置座、冲切机本体、连动转轴、减速箱和转动电机,所述底盘固定连接于安装底板的顶面,所述冲切转轴转动连接于底盘的顶面,所述放置座固定连接于冲切转轴的顶端,所述冲切机本体安装于放置座的顶端,所述连动转轴转动连接于底盘的顶面,所述冲切转轴的外壁和连动转轴的外壁均套设有同步轮,两个所述同步轮之间通过同步带传动连接,所述减速箱安装于连动转轴的顶端,且减速箱的输出端和连动转轴的顶端固定连接,所述转动电机安装于底盘的顶端,所述转动电机的输出端和减速箱的输入端固定连接。

8.其中,所述冲切组件还包括两个承重轮、两个安装片和两组减震器,两个所述承重轮均规定连接于放置座的底面,两个所述安装片均安装于底盘的顶面,两组所述减震器均设置有两个,每组所述减震器均安装于对应安装片的一侧外壁,所述底盘的顶面开设有两个滑槽。

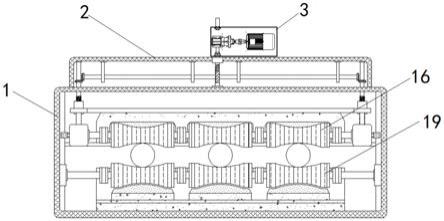

9.其中,所述拉挤成型组件包括底箱、顶箱、两个下滑动片、下拉挤辊、两个下移动片、两个连杆、两个丝杆、两个丝杆螺母和两个第一锥形齿轮,所述底箱固定连接于安装底板的顶面,所述底箱的顶端固定连接有顶箱,两个所述下滑动片均滑动连接于底箱的外壁之间,所述下拉挤辊转动连接于两个下滑动片的外壁之间,所述底箱的两侧外壁均开设有两个贯穿槽,两个所述下滑动片的一侧外壁均固定连接有一组活动杆,每组所述活动杆均设置有两个,且每个活动杆均设置于对应贯穿槽内,两个所述下移动片分别固定连接于对应一组活动杆的一端之间,两个所述连杆均转动连接于对应下移动片的底端,所述底箱的两侧外壁均设置有两个一号安装架,两个所述丝杆均转动连接于对应两个一号安装架的内部之间,两个所述丝杆螺母均活动套设于对应丝杆的外壁,且两个丝杆螺母的顶端和对应连杆的一端均转动连接,两个所述第一锥形齿轮分别固定连接于对应丝杆的一端,所述底箱的一侧外壁固定连接有两个二号安装架。

10.其中,所述拉挤成型组件还包括传动轴、两个第二锥形齿轮、两个上滑动片、上拉挤辊、两个上移动片和工形托片,所述传动轴转动连接于两个二号安装架的内部之间,两个所述第二锥形齿轮分别固定连接于传动轴的两端,两个所述第二锥形齿轮和对应第一锥形齿轮均啮合,两个所述上滑动片滑动连接于顶箱的外壁之间,所述上拉挤辊转动连接于两

个上滑动片的外壁之间,两个所述上移动片分别滑动连接于对应上滑动片的一侧外壁,两个所述上移动片的顶端均固定连接有两个贯穿杆,所述工形托片固定连接于四个贯穿杆的顶端之间。

11.其中,所述脱离组件包括脱离机本体、收集架和收集电机,所述脱离机本体安装于安装底板的顶面,所述收集架安装于安装底板的顶面,所述收集电机安装于收集架的一侧外壁。

12.其中,所述底箱的一侧外壁安装有调整电机,所述调整电机的输出端和传动轴的外壁均套设有转轮,两个所述转轮之间通过皮带传动连接。

13.其中,所述顶箱的顶端固定连接有两个限制块,四个所述贯穿杆分别贯穿对应限制块。

14.其中,所述底箱的顶面安装有多个液压杆,每个所述液压杆的输出端和工形托片的底面均固定连接。

15.综上所述,由于采用了上述技术方案,本发明的有益效果是:(1)本发明中,通过导入电机带动原料板前移,并进入开平组件中,由开平组件来进行开平操作,通过移动开平组件滑动杆的位置,将会改动位于上方的开平转轴的相对高度,从而使得开平组件可以对不同厚度的原料来进行适应。

16.(2)本发明中,通过转动电机带动连动转轴开始旋转,来使得冲切转轴开始旋转,冲切转轴再带动冲切机本体开始旋转,使得冲切模具发生相对旋转,从而对叶片的弧度加以变动,无需调整模具,减震器和放置座相互配合,对冲切转轴的旋转角度加以限制。

17.(3)本发明中,通过调整电机使得两个丝杆旋转,来调整下拉挤辊的相对位置,通过液压杆抬起工形托片,从而改动上拉挤辊的相对高度,通过调整下拉挤辊和上拉挤辊的相对位置,可以修改目标叶片在拉挤成型后的扭曲角度,无需进行多次调整,同时加工的速率更快,耗能更低,同时通过将多个步骤进行配合,使得其可以直接加工成型,无需转序,流水线连续作业,加工速度快,生产效率高,减少工序周转,提高了生产效率,结构紧凑,占地空间小,利于进行普及。

附图说明

18.图1为本发明的立体图;图2为本发明的后视立体图;图3为本发明的导入组件立体图;图4为本发明的开平组件立体图;图5为本发明的冲切组件立体图;图6为本发明的冲切组件部分立体图;图7为本发明的拉挤成型组件立体图;图8为本发明的拉挤成型组件后视立体图;图9为本发明的拉挤成型组件仰视图;图10为本发明的脱离组件立体图。

19.图中标记:1、安装底板;2、导入组件;201、支撑架;202、原料卷;203、导入电机;3、开平组件;301、固定杆;302、一号连接片;303、二号连接片;304、滑动杆;305、三号连接片;

306、开平转轴;4、冲切组件;401、底盘;402、冲切转轴;403、放置座;404、冲切机本体;405、连动转轴;406、减速箱;407、转动电机;408、承重轮;409、安装片;410、减震器;5、拉挤成型组件;501、底箱;502、顶箱;503、下滑动片;504、下拉挤辊;505、下移动片;506、连杆;507、丝杆;508、丝杆螺母;509、第一锥形齿轮;510、传动轴;511、第二锥形齿轮;512、上滑动片;513、上拉挤辊;514、上移动片;515、工形托片;516、调整电机;517、液压杆;6、脱离组件;601、脱离机本体;602、收集架;603、收集电机。

具体实施方式

20.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

21.实施例一,参照图1

‑

4:一种轴流风机叶片下料制作生产流水线,包括:安装底板1;生产机构,生产机构设置于安装底板1的顶面,生产机构包括导入组件2、开平组件3、冲切组件4、拉挤成型组件5和脱离组件6,导入组件2设置于安装底板1的顶面,导入组件2包括两个支撑架201、原料卷202和导入电机203,两个支撑架201均固定连接于安装底板1的顶面,两个支撑架201之间转动连接有输入转轴,原料卷202套设于输入转轴的外壁,导入电机203安装于其中一个支撑架201的外壁,且导入电机203的输出端和输入转轴的一端固定连接,开平组件3设置于安装底板1的顶面,用以对原料进行开平,冲切组件4设置于安装底板1的顶面,用以对原料进行模具冲切,拉挤成型组件5设置于安装底板1的顶面,用以对原料进行拉挤成型,脱离组件6设置于安装底板1的顶面,用以对成型后的叶片进行脱落以及废料收集,开平组件3包括两组固定杆301、两组一号连接片302、两个二号连接片303、两个滑动杆304、三号连接片305和五个开平转轴306,每组固定杆301均设置有两个,两组固定杆301均固定连接于安装底板1的顶面,两组一号连接片302均设置有两个,每个一号连接片302分别转动连接于对应固定杆301的一侧外壁,两个二号连接片303转动连接于每组一号连接片302的外壁之间,两个滑动杆304均滑动连接于安装底板1的顶面,两个三号连接片305分别转动连接于滑动杆304的两侧外壁,且两个三号连接片305的一端和对应二号连接片303的一端转动连接,五个开平转轴306其中两个转动连接于两组固定杆301的内壁之间,其中两个转动连接于二号连接片303的外壁之间,最后一个转动连接于两个滑动杆304的外壁之间,通过将原料板放置到导入组件2上,启动导入电机203,导入电机203带动原料板前移,并进入开平组件3中,由开平组件来进行开平操作,通过移动开平组件滑动杆304的位置,将会改动位于上方的开平转轴306的相对高度,从而使得开平组件3可以对不同厚度的原料来进行适应,同时该发明将多个操作步骤集合于安装底板上,无需进行转序操作,使得加工的速率更快。

22.参照图1

‑

6:冲切组件4包括底盘401、冲切转轴402、放置座403、冲切机本体404、连动转轴405、减速箱406和转动电机407,底盘401固定连接于安装底板1的顶面,冲切转轴402转动连接于底盘401的顶面,放置座403固定连接于冲切转轴402的顶端,冲切机本体404安装于放置座403的顶端,连动转轴405转动连接于底盘401的顶面,冲切转轴402的外壁和连动转轴405的外壁均套设有同步轮,两个同步轮之间通过同步带传动连接,减速箱406安装于连动转轴405的顶端,且减速箱406的输出端和连动转轴405的顶端固定连接,转动电机

407安装于底盘401的顶端,转动电机407的输出端和减速箱406的输入端固定连接,冲切组件4还包括两个承重轮408、两个安装片409和两组减震器410,两个承重轮408均规定连接于放置座403的底面,两个安装片409均安装于底盘401的顶面,两组减震器410均设置有两个,每组减震器410均安装于对应安装片409的一侧外壁,底盘401的顶面开设有两个滑槽,通过导入电机203提供初始移动能,当原料移动入冲切机本体404内时,冲切机404将对原料进行冲切,同时会留有一定的连接,使得冲切完成后的叶片不会从原料板上脱落,当需要对叶片的形状加以改动时,启动转动电机407,转动电机407通过减速箱406的减速后,将带动连动转轴405开始旋转,在通过同步轮和同步带的传动,来使得冲切转轴402开始旋转,冲切转轴402再带动冲切机本体404开始旋转,使得冲切模具发生相对旋转,从而对叶片的弧度加以变动,无需调整模具,减震器410和放置座403相互配合,对冲切转轴402的旋转角度加以限制,承重轮408来减少冲切转轴402所需要承担的重力,用以延长冲切转轴402的使用寿命。

23.参照图7

‑

10:拉挤成型组件5包括底箱501、顶箱502、两个下滑动片503、下拉挤辊504、两个下移动片505、两个连杆506、两个丝杆507、两个丝杆螺母508和两个第一锥形齿轮509,底箱501固定连接于安装底板1的顶面,底箱501的顶端固定连接有顶箱502,两个下滑动片503均滑动连接于底箱501的外壁之间,下拉挤辊504转动连接于两个下滑动片503的外壁之间,底箱501的两侧外壁均开设有两个贯穿槽,两个下滑动片503的一侧外壁均固定连接有一组活动杆,每组活动杆均设置有两个,且每个活动杆均设置于对应贯穿槽内,两个下移动片505分别固定连接于对应一组活动杆的一端之间,两个连杆506均转动连接于对应下移动片505的底端,底箱501的两侧外壁均设置有两个一号安装架,两个丝杆507均转动连接于对应两个一号安装架的内部之间,两个丝杆螺母508均活动套设于对应丝杆507的外壁,且两个丝杆螺母508的顶端和对应连杆506的一端均转动连接,两个第一锥形齿轮509分别固定连接于对应丝杆507的一端,底箱501的一侧外壁固定连接有两个二号安装架,拉挤成型组件5还包括传动轴510、两个第二锥形齿轮511、两个上滑动片512、上拉挤辊513、两个上移动片514和工形托片515,传动轴510转动连接于两个二号安装架的内部之间,两个第二锥形齿轮511分别固定连接于传动轴510的两端,两个第二锥形齿轮511和对应第一锥形齿轮509均啮合,两个上滑动片512滑动连接于顶箱502的外壁之间,上拉挤辊513转动连接于两个上滑动片512的外壁之间,两个上移动片514分别滑动连接于对应上滑动片512的一侧外壁,两个上移动片514的顶端均固定连接有两个贯穿杆,工形托片515固定连接于四个贯穿杆的顶端之间,脱离组件6包括脱离机本体601、收集架602和收集电机603,脱离机本体601安装于安装底板1的顶面,收集架602安装于安装底板1的顶面,收集电机603安装于收集架602的一侧外壁,底箱501的一侧外壁安装有调整电机516,调整电机516的输出端和传动轴510的外壁均套设有转轮,两个转轮之间通过皮带传动连接,顶箱502的顶端固定连接有两个限制块,四个贯穿杆分别贯穿对应限制块,底箱501的顶面安装有多个液压杆517,每个液压杆517的输出端和工形托片515的底面均固定连接,下拉挤辊504和上拉挤辊513的外壁均设置有挤压块,当原料板从下拉挤辊504和上拉挤辊513之间移动时,会由于挤压块的相互配合,使得目标叶片得以扭曲,通过启动调整电机516,调整电机516通过第一锥形齿轮509和第二锥形齿轮511的相互配合,使得两个丝杆507旋转,移动的丝杆螺母508将会带动连杆506运动,来调整下拉挤辊504的相对位置,通过液压杆517抬起工形托片515,使得两个上滑动片512发生运动,从而改动上拉挤辊513的相对高度,通过调整下拉挤辊504和上拉挤辊

513的相对位置,可以修改目标叶片在拉挤成型后的扭曲角度,无需进行多次调整,同时加工的速率更快,耗能更低,完成拉挤成型后的叶片将会在脱离机本体601内进行冲压脱离,之后原料板将会被收集架602进行收集,同时收集电机603带动收集架602中的收集轴进行旋转,同时为原料板的移动提供拉力。

24.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。