1.本技术涉及基坑孤石处理的技术领域,尤其是涉及一种基坑内大尺寸孤石处理方法。

背景技术:

2.在基坑施工过程中,通常会遇到随机分布的大小不一的孤石,孤石的存在大大妨碍了后续的施工进程,因此通常需要对孤石进行破碎处理并对其进行清理。

3.目前,孤石破碎处理方法主要有钻孔爆破法以及机械破除法等,其中钻孔爆破法通常是在孤石上钻设出若干孔洞,将裂性炸药以及雷管等放入至孔洞后,引爆炸药利用炸药的冲击力将孤石破碎。而机械通常是在挖机上安装风镐等破碎设备,通过挖机与风镐相配合将孤石击碎,上述两种方法中,由于钻孔爆破法施工前通常需要经过审批且审批时间通常较长,且在市区等繁华地带采用钻孔爆破法等安装隐患以及风险系数均较高,炸药爆炸产生的震动也容易影响到周围的建筑物,使用频率较低,目前基坑孤石的破碎方法还是以机械破除法为主。

4.针对上述相关技术,发明人认为存在以下缺陷:目前采用挖机配合风镐破碎孤石的过程中,孤石破碎时产生的碎石块通常会向四周飞溅,给施工现场带来较大的安全隐患,因此,存在改进空间。

技术实现要素:

5.为了提高孤石破碎施工时的安全性,本技术提供了一种基坑内大尺寸孤石处理方法。

6.本技术提供的一种基坑内大尺寸孤石处理方法,采用如下的技术方案:一种基坑内大尺寸孤石处理方法,包括以下步骤:s1:预制防护筒,所述防护筒两端均开口设置,所述防护筒内设置有破碎机构,所述防护筒底部还设置有夹持机构;s2:确定孤石所在位置,清除孤石周围土体,使孤石整体露出;s3:通过吊装设备将防护筒吊至孤石上方,并通过吊装设备下放防护筒直至将防护筒套设在孤石外周;s4:通过破碎机构对防护筒内的孤石进行破碎;s5:通过夹持机构抓取孤石破碎完产生的较大的碎石块;s6:通过吊装设备将防护筒吊离施工现场。

7.通过采用上述技术方案,通过将防护筒套设在孤石外周,从而使得孤石可以被防护筒包裹,使得防护筒内的破碎机构在破碎孤石的过程中产生的碎石块与灰尘可以被防护筒阻挡,减少了破碎机构破碎孤石时产生的碎石块向四周飞溅造成安全隐患的情况,提高孤石破碎施工时的安全性,相比传统通过挖机与风镐配合破除的方式具有更好的安全性能,具有显著的进步;其中通过防护筒设置有夹持机构,使得破碎机构在破碎完孤石后,可

通过夹持机构对孤石破碎形成的部分体积较大的碎石块进行夹持,从而在后续通过吊装设备吊离防护筒时可以一同将体积较大的碎石块移走,降低后续的碎石块的清理难度。

8.优选的,所述破碎机构包括架设固定在防护筒顶端的第一机架,所述第一机架底部还设置有第二机架,所述第一机架设置有用于驱动第二机架沿防护筒轴线移动的液压缸;所述第二机架底侧转动连接有牙轮钻,所述第二机架设置有驱动牙轮钻转动的主电机;所述第二机架底部竖直设置有若干支架,所述支架均转动设置有切割轮,所述切割轮的轴线均水平设置,所述支架均设置有驱动切割轮转动的副电机。

9.通过采用上述技术方案,破碎孤石时,通过主电机与副电机分别驱动牙轮钻与切割轮转动,接着通过液压缸驱动第二机架往孤石的方向向下移动,通过转动的牙轮钻与切割轮对孤石进行分解破碎处理,使得孤石的破碎分解更加简单方便;通过若干切割轮的设置,使得孤石可以更好地被切割分解成碎石块,使得孤石更易被清理。

10.优选的,所述夹持机构包括若干设置在防护筒内周壁的夹持板,若干所述夹持板绕防护筒的轴线均匀分布,所述夹持板顶端均铰接于防护筒内壁,所述夹持板靠近防护筒内壁的一侧均设置有气缸,所述气缸缸体的尾端铰接于防护筒内壁,所述气缸活塞杆端部铰接于夹持板靠近防护筒内壁的一侧,所述气缸缸体与气缸活塞杆两者回转轴线均与夹持板的回转轴线平行,当所述气缸处于初始状态时,所述夹持板竖直设置。

11.通过采用上述技术方案,当孤石破碎完成后,通过夹持板上的气缸驱动夹持板朝向远离防护筒内壁的方向摆动,使得防护筒内被破碎的碎石块可以被若干夹持板夹起,使得后续通过吊装设备吊离防护筒时可以一同将夹持机构夹持的碎石块一同移走,使得孤石破碎形成的碎石块的清理更加简单方便;通过当气缸处于初始状态时,所述夹持板竖直设置,使得吊装设备将防护筒套设在孤石外周时,夹持板不易与孤石发生磕碰,便于防护筒更好地套设在孤石外周。

12.优选的,所述第一机架竖直设置有若干用于装载冷却水的喷水筒,所述喷水筒底端连通有喷水管,所述喷水筒顶端开口,所述喷水筒还设置有用于将冷却水压出喷水管外的挤压组件。

13.通过采用上述技术方案,利用挤压组件将喷水筒内的水压出喷水管外,使得牙轮钻以及切割孤石时产生的热量可以及时被冷却水冷却,使得牙轮钻以及切割轮切割时不易过热,有利于延长切割轮以及牙轮钻的使用寿命,使得牙轮钻以及切割轮更加耐用;同时,利用喷水筒喷出的水还可以吸附破碎孤石时产生的灰尘,减少了灰尘向四周空气扩散,有利于提高孤石破碎现场的空气质量。

14.优选的,相邻所述夹持板之间均设置有柔性网。

15.通过采用上述技术方案,通过相邻夹持板之间均设置有柔性网,使得相邻夹持板之间的间隙可以被柔性网覆盖,使得若干夹持板在气缸的驱动下朝向远离防护筒内壁的方向摆动以夹持碎石时,防护筒内体积较大的碎石块不易从相邻夹持板之间间隙漏出,使得体积较大的碎石块可以被相邻夹持板之间的柔性网兜起,使得夹持机构可以清理更多的碎石。

16.优选的,所述挤压组件包括滑动密封在喷水筒内的活塞,所述活塞上表面设置有推杆,所述推杆顶端伸出喷水筒顶端开口,所述推杆顶端还设置有连接块,所述连接块竖直向下设置有驱动杆,所述驱动杆远离连接块的一端与第二机架连接,当所述液压缸处于初

始状态时,所述活塞位于喷水筒顶端。

17.通过采用上述技术方案,使得液压缸驱动第二机架沿防护筒轴线向下移动的过程中,第二机架可以通过驱动杆带动推杆以及活塞向下运动,进而通过活塞将喷水筒内的冷却水压出喷水管外,从而使得牙轮钻以及切割轮破碎孤石时产生的热量可以及时被冷却水吸收,使得喷水筒的喷水更加简单方便。

18.优选的,所述柔性网设置有磁性件,所述磁性件与防护筒内壁磁性配合。

19.通过采用上述技术方案,通过磁性件的设置,使得柔性网可以通过磁性件与防护筒的内壁磁性配合,从而使得柔性网可以紧贴在防护筒的内壁上,使得牙轮钻以及切割轮配合破碎孤石时,不易受到柔性网的干涉;同时,使得柔性网不易被切割轮切割导致损坏。

20.优选的,所述夹持板背离筒壁的一侧还设置有若干波纹凸起。

21.通过采用上述技术方案,通过波纹凸起的设置,有利于提高夹持板背离防护筒内壁的一侧的摩擦力,使得若干夹持板在各自气缸的驱动下可以更好地夹起防护筒内的碎石。

22.综上所述,本技术包括以下至少一种有益技术效果:1.通过设置防护筒且防护筒内设置有破碎机构以及夹持机构,破碎孤石时,通过吊装设备将防护筒套设在孤石外周,通过破碎机构对孤石进行破碎处理,利用防护筒对孤石进行包裹,使得破碎机构破碎孤石时产生的碎石块与灰尘可以被防护筒所阻挡,使得孤石的破碎施工更加安全;2.通过挤压组件的设置,利用挤压组件将冷却水压出喷水筒底端的喷水管,使得牙轮钻以及切割轮破碎孤石产生的热量可以被冷却水吸收,使得牙轮钻以及切割轮不易过热损坏;同时,破碎孤石产生的部分灰尘也可以被冷却水吸附,有利于减少孤石破碎时产生的灰尘向四周空气扩张的情况;3.通过连接块设置有驱动杆且驱动杆与第二机架相连,且当液压杆处于初始状时,活塞位于喷水筒顶端,使得液压杆驱动第二机架向下移动时,第二机架可以通过驱动杆带动活塞向下移动,从而将喷水筒内的冷却水压出喷水管外。

附图说明

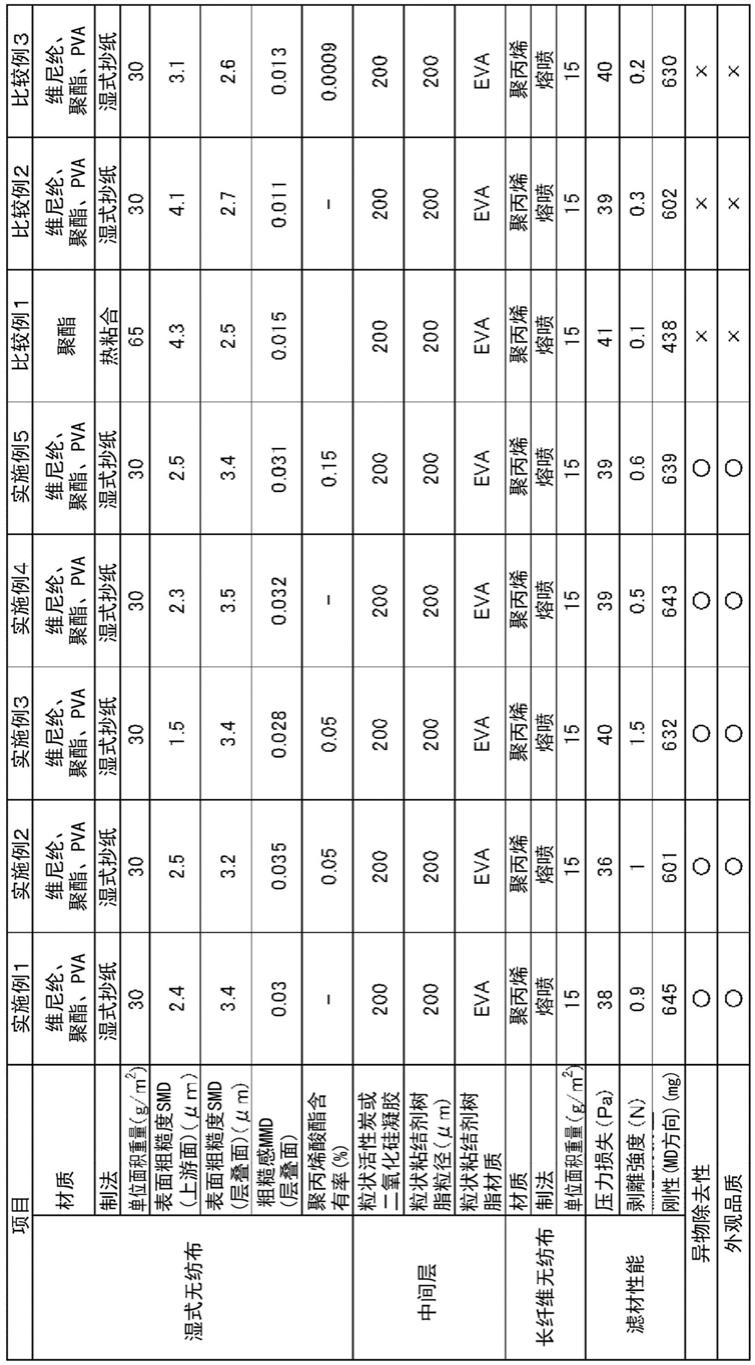

23.图1是本技术实施例用于示意防护筒的内部结构示意图。

24.图2是本技术实施例用于示意夹持机构的结构示意图。

25.图3是本技术实施例用于示意喷水筒内部结构以及挤压组件的结构示意图。

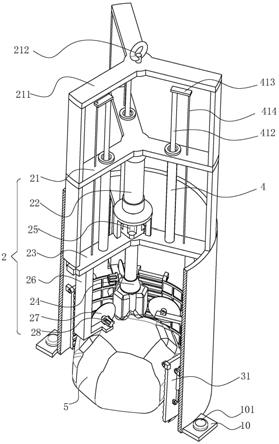

26.图4是本技术实施例用于示意吊装设备吊装防护筒的示意图。

27.附图标记说明:1、防护筒;10、耳板;101、锚杆;2、破碎机构;21、第一机架;210、穿孔;211、第三机架;212、吊环;22、液压缸;23、第二机架;231、通孔;24、牙轮钻;25、主电机;26、支架;27、切割轮;28、副电机;3、夹持机构;31、夹持板;311、楔形板;32、气缸;33、柔性网;331、磁性件;4、喷水筒;40、喷水管;41、挤压组件;411、活塞;412、推杆;413、连接块;414、驱动杆;5、孤石;6、基坑;7、吊装设备。

具体实施方式

28.以下结合附图1

‑

4对本技术作进一步详细说明。

29.本技术实施例公开一种基坑内大尺寸孤石处理方法,参照图1及图2,包括以下步骤:s1:预制防护筒1,防护筒1两端均开口设置,防护筒1内设置有破碎机构2,防护筒1底部还设置有夹持机构3;在本实施例中,防护筒1由高强度钢制成。

30.s2:确定孤石5所在位置,清除孤石5周围土体,使孤石5整体露出。

31.s3:通过吊装设备7将防护筒1吊至孤石5上方,下放防护筒1直至将防护筒1套设在孤石5外周;吊装设备7可采用现有的吊机,吊装设备7吊装防护筒1时应在施工现场树立安全警示,以确保吊机吊装防护筒1的过程的安全性。

32.s4:通过破碎机构2对防护筒1内的孤石5进行破碎。

33.s5:通过夹持机构3夹持孤石5破碎完产生的较大的碎石块。

34.s6:通过吊装设备7将防护筒1吊离施工现场。

35.参照图1及图2,防护筒1底端外壁环绕固定有四组耳板10,四组耳板10均水平设置,耳板10上均插解有锚杆101;通过以上设置,使得吊机将防护筒1套设在孤石5外周后,可将四组耳板10上的锚杆101依次打入地面,从而使得破碎机构2破碎孤石5时防护筒1不易产生位移,便于防护筒1内的破碎机构2更好地破碎孤石5;参照图1及图2,破碎机构2包括架设固定在防护筒1顶端的第一机架21,第一机架21下方还设置有第二机架23,第二机架23外周与防护筒1内壁留有间隙;第二机架23底侧竖直转动连接有牙轮钻24,牙轮钻24与防护筒1两者轴线重合,第二机架23还安装有用于驱动牙轮钻24转动的主电机25。第二机架23底部还竖直向下固定有三组支架26,三组支架26呈三角形分布,三组支架26远离第二机架23的一端均转动连接有切割轮27,在本实施例中,切割轮27为金刚石砂轮。切割轮27的回转轴线水平设置,三组切割轮27分布在牙轮钻24的钻头外周。支架26上均安装有驱动切割轮27转动的副电机28。

36.参照图1及图2,第一机架21还设置有用于驱动第二机架23沿切割筒的轴线移动的液压缸22,液压缸22的轴线与防护筒1的轴线重合;当需要破碎孤石5时,通过液压缸22驱动第二机架23朝向防护筒1底部的孤石5向下移动;同时,通过主电机25驱动牙轮钻24转动,副电机28驱动切割轮27转动,利用牙轮钻24与三组切割轮27相配合对孤石5进行破碎,从而实现孤石5的分解破碎。

37.参照图1及图3,第一机架21竖直向下固定有三组喷水筒4,喷水筒4用于装载冷却水,三组喷水筒4呈三角形分布,三组喷水筒4的轴线均与防护筒1的轴线相互平行。喷水筒4顶端开口设置。喷水管40底端穿设于第二机架23,第二机架23开设有供喷水筒4底端穿设的通孔231,喷水筒4底端还连通有喷水管40,喷水管40内径小于喷水筒4内径。

38.参照图1及图3,喷水筒4还设置有用于将冷却水压出喷水管40外的挤压组件41;通过挤压组件41的设置,当破碎机构2对孤石5进行破碎时,可通过挤压组件41将喷水筒4内的冷却水压出喷水管40,使得牙轮钻24以及切割轮27破碎孤石5时产生的热量可以及时被冷却水吸收,从而使得牙轮钻24以及切割轮27不易因为过热导致损坏,有利于延长牙轮钻24以及切割轮27的使用寿命;同时,从喷水筒4压出的冷却水还可吸附破碎机构2破碎孤石5时产生的灰尘,有利于减少灰尘扩散至施工现场周围空气的情况。

39.参照图1及图3,挤压组件41包括滑动密封在喷水筒4内的活塞411,活塞411上表面垂直固定连接有推杆412,推杆412远离活塞411的一端伸出喷水筒4顶端开口,推杆412伸出喷水筒4顶端开口的一端垂直固定连接有连接块413,连接块413远离推杆412的一端竖直向下固定连接有驱动杆414,驱动杆414远离连接块413的一端与第二机架23固定连接,当液压缸22处于初始状态时,活塞411位于喷水筒4顶端。通过驱动杆414的设置,在液压缸22驱动第二机架23沿防护筒1的轴线向下移动时,第二机架23可通过驱动杆414拉动活塞411一同向下移动,进而使得活塞411可以将喷水筒4内的冷却水压出喷水管40外。

40.参照图1及图3,当活塞411将喷水筒4内的水压出后,可通过连接细长软管的方式将喷水管40与外接的水箱连通,通过液压缸22驱动第二机架23向上移动直至液压缸22处于初始位置,液压缸22驱动第二机架23向上移动过程中,第二机架23通过驱动杆414驱动活塞411上移,从而使得喷水筒4可将冷却水抽入喷水筒4内,使得第二机架23向上移动过程中便可实现喷水筒4内冷却水的装填,使得喷水筒4的冷却水的装填更加简单方便。

41.参照图1及图3,第一机架21对应三组驱动杆414开设有三组穿孔210,三组驱动杆414分别穿设于对应的穿孔210内,通过驱动杆414穿设于穿孔210的设置,使得驱动杆414可以始终沿着竖直方向进行滑动,使得液压缸22驱动第二机架23上下移动时,第二机架23可以更好地通过驱动杆414带动活塞411上下移动。

42.参照图1及图3,第一机架21顶端还架设固定有第三机架211,第三机架211位于第一机架21上方,第三机架211顶侧的中间位置还固定连接有吊环212,通过吊环212的设置,便于吊车的挂钩勾住吊环212,从而便于更好地将防护筒1吊起。

43.参照图1及图2,夹持机构3包括设置在防护筒1底端内壁的六组夹持板31,夹持板31均呈长方板状,六组夹持板31位于同一水平面;六组夹持板31绕防护筒1的轴线均匀分布。夹持板31顶端均铰接于防护筒1的内壁,夹持板31的回转轴线水平设置。夹持板31朝向防护筒1内壁的一侧均设置有气缸32,气缸32的缸体尾端铰接于防护筒1的内壁,气缸32的活塞杆端部铰接于夹持板31靠近防护筒1内壁的一侧,气缸32的缸体以及气缸32的活塞杆两者的回转轴线均与夹持板31的回转轴线平行,当气缸32处于初始状态时,夹持板31竖直设置,使得吊装设备7将防护筒1套设在孤石5外周时,夹持板31不易与孤石5发生磕碰。当破碎机构2破碎完孤石5后,可通过气缸32驱动夹持板31往远离防护筒1内壁的方向摆动,进而通过六组夹持板31将防护筒1内体积较大的碎石块夹起,使得后期吊装设备7将防护筒1吊离时可以顺带清理部分孤石5破碎产生的碎石块,有利于降低后期清理孤石产生的碎石块的难度。

44.参照图1及图2,夹持板31远离铰接处的一端固定连接有楔形板311,楔形板311的尖端朝向远离夹持板31的方向设置,夹持板31与楔形板311两者背离防护筒1内壁的一侧所呈夹角的角度为120

°

,通过以上设置,使得气缸32驱动夹持板31朝向远离防护筒1内壁摆动时,夹持板31底端的楔形板311可以先将碎石块铲起,从而便于后续六组夹持板31夹持碎石块。

45.参照图1及图2,夹持板31背离波纹板的一侧均设置有波纹凸起,通过波纹凸起的设置,有利于提高夹持板31背离防护筒1内壁的一侧的摩擦力,便于六组夹持板31更好地夹持碎石块。

46.参照图1及图2,相邻夹持板31之间均设置有柔性网33,在本实施例中,柔性网33为

尼龙网,通过以上设置,使得六组夹持板31在各自气缸32的驱动下朝向远离防护筒1内壁的方向摆动后,相邻夹持板31之间的间隙可以被柔性网33覆盖,使得防护筒1内除去被六组夹持板31的夹持外的其他体积较大的碎石块可以被柔性网33兜住。便于后续吊装设备7吊走防护筒1时可以清理更多的碎石块。

47.参照图1及图2,柔性网33靠近防护筒1内壁的均设置有磁性块331,在本实施例中,磁性块331为磁铁,利用磁性块331与防护筒1内壁磁性连接,使得气缸32处于初始状态时,柔性网33可以紧贴防护筒1的内壁,使得液压缸22驱动第二机架23下移过程中,柔性网33不易与破碎机构2发生干涉。

48.本技术实施例的实施原理为:如图1与图4所示,破碎孤石5时,通过吊装设备7将防护筒1套设在要粉碎的孤石5外周,将穿设在四组耳板10上的锚杆101依次打入地面;通过细长软管将喷水管40与外接水源连通,启动液压缸22,使液压缸22带动第二机架23向上移动直至液压缸22回复至初始状态,第二机架23向上移动过程中通过驱动杆414带动活塞411杆向上移动从而将外界水箱的水抽入喷水筒4内;待喷水筒4抽满水后,将细长软管拆除。

49.通过主电机25与副电机28分别驱动牙轮钻24以及切割轮27转动;通过液压缸22驱动第二机架23向下移动,直至将孤石5破碎;液压缸22驱动第二机架23向下移动过程中,第二机架23通过驱动杆414带动活塞411一同向下移动,进而将喷水筒4内的水压出喷水管40,实现对牙轮钻24以及切割轮27的冷却。

50.孤石5破碎完成后,通过气缸32驱动夹持板31朝向远离防护筒1内壁的摆动,从而将孤石5破碎完成后形成的较大的碎石块夹起,后续由吊装设备7将防护筒1以及夹持机构3夹持的碎石块一同移走。

51.通过防护筒1的设置,使得破碎机构2破碎孤石5的过程中产生的碎石块不易向四周飞溅,使得孤石5的破碎施工更加安全。

52.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。