1.本发明属于废旧道路沥青混合料再生技术领域,涉及废旧道路沥青混合料油石分离方法。

背景技术:

2.随着我国经济的快速发展,早期建设的道路已很难满足其交通功能,众多道路进入维护、翻新等阶段。这将产生大量的废旧沥青路面材料,这些废旧沥青路面材料不仅会造成极大的资源浪费,占用大量的土地资源,也会对环境产生严重污染。在国家大力提倡节能减排与可持续发展,多次强调保护生态环境的大环境下,尤其是“碳达峰,碳中和”目标提出后,交通固废碳排放越来越成为碳中和实现的难点,因此废旧道路沥青混合料的再利用显得尤为重要。将这些废料进行有效利用可以解决占地面积、空气污染、水污染等问题,还可以对矿料资源与沥青资源进行循环利用,带来较好的经济与环保收益。

3.油石分离技术是通过溶剂提取废旧道路沥青混合料中的沥青组分以实现沥青和骨料分离,从而实现沥青和骨料的再利用的方法。而目前废旧道路沥青混合料油石分离方法处理时间较长、提取液中沥青浓度较低、从提取液中再提取沥青难度大,且杂质较多,成本高。

4.综上所述,有必要提出一种高效、低成本的废旧道路沥青混合料油石分离方法及设备。

技术实现要素:

5.为达到上述目的,本发明提供一种高效、低成本的废旧道路沥青混合料油石分离方法,实现了清洗、分离、萃取、骨料分离一体化,解决了现有技术中存在油石分离不完全、骨料级配分离不明确、从提取液中萃取沥青难度大、整体工艺复杂、成本高、环境污染等问题。

6.本发明所采用的技术方案是,废旧道路沥青混合料油石分离方法,废旧道路沥青混合料输送至废旧道路沥青混合料油石分离装置中,在多层振动过滤筛网的振动作用下,依次进行水洗、干燥处理,再通过提取液对所述废旧道路沥青混合料进行油石分离处理,分别收集油石分离的沥青和骨料;提取液为极性溶剂、非极性溶剂、或极性溶剂与非极性溶剂混合而得的混合溶剂;极性溶剂包括:二氯甲烷、三氯甲烷、1,1,1

‑

三氯乙烷、三氯乙烯、1

‑

溴丙烷、氯苯、硝基苯、四氢呋喃、乙酸乙酯中的任一种或多种;非极性溶剂包括:二甲苯、甲苯、苯、四氢萘、甲基环戊烷、环己烷、正戊烷、正己烷、十氢萘、甲基萘、四氯化碳、二硫化碳中的任一种或多种。

7.进一步地,废旧道路沥青混合料与提取液的重量体积比为1 g:(2 ml~4 ml)。

8.进一步地,极性溶剂与非极性溶剂混合而得的混合溶剂,各物质的体积比具体为:极性溶剂40%~60%,非极性溶剂50%~60%,体积之和为100%。

9.更进一步地,极性卤代烃占比28%~34%,其他极性溶剂占比15%~21%,非极性烷烃占比18%~24%,非极性芳香烃占比33%~38%,体积之和为100%。

10.更进一步地,废旧道路沥青混合料油石分离装置,包括油石分离反应塔,油石分离反应塔的顶端分别通过输液管与水储存罐、提取液储存罐连通;油石分离反应塔的腔体内部依次设置多层振动过滤筛网;每一层所述振动过滤筛网的同一端均设置有一个骨料自动分离器;每一个所述骨料自动分离器均与一个骨料出料传送机连接;所述油石分离反应塔的底部分别与沥青储存罐、水储存罐的底部入口连接。

11.更进一步地,多层振动过滤筛网的筛孔孔径自顶而底孔径依次减小。

12.更进一步地,油石分离反应塔的一侧壳体上端设置有废旧道路沥青混合料进料口;废旧道路沥青混合料进料口通过废旧道路沥青混合料进料传送机与升降机连接;每一个骨料出料传送机穿过油石分离反应塔的壳体均与升降机连接;油石分离反应塔远离骨料自动分离器一侧的壳体上设置有加热器。

13.更进一步地,提取液储存罐与油石分离反应塔顶端之间的提取液进出液管上设置有提取液进出液冷凝器。

14.更进一步地,废旧道路沥青混合料输送至废旧道路沥青混合料油石分离装置中,在多层振动过滤筛网的振动作用下,依次进行水洗、干燥处理,再通过提取液对所述废旧道路沥青混合料进行油石分离处理,分别收集油石分离的沥青和骨料,具体包括以下步骤:步骤s1,破碎待处理的废旧道路沥青混合料,升降机将底面上的废旧道路沥青混合料输送至油石分离反应塔上方,进入油石分离反应塔中;步骤s2,按照20 khz~60 khz的振动频率调节多层振动过滤筛网,保持多层振动过滤筛网在整个油石分离过程中始终处于振动状态;步骤s3,控制水储存罐的水进入油石分离反应塔中,直至废旧道路沥青混合料与水的体积比为1:(2~4);步骤s4,废旧道路沥青混合料在水的清洗作用和多层振动过滤筛网的振动作用下,经30 min~50 min的清洗处理,得到清洗干净的废旧道路沥青混合料;清洗后的水回收至水储存罐中;步骤s5,保持油石分离反应塔内温度为60℃~90℃,各层振动过滤筛网上清洗干净的不同粒径的废旧道路沥青混合料干燥无水分后,停止加热;步骤s6,控制提取液自提取液储存罐进入油石分离反应塔中,直至废旧道路沥青混合料与提取液的重量体积比为1 g:(2 ml~4 ml);步骤s7,打开加热器,保证油石分离反应塔内温度为25℃~100℃,处理3 h~6 h,油石分离过程结束,停止各层振动过滤筛网的振动;步骤s8,开启提取液进出液冷凝器,控制油石分离反应塔内温度为30℃~120℃,油石分离反应塔内的提取液蒸汽经过提取液进出液冷凝器,形成液态的提取液,进入提取液储存罐中,保持30℃~120℃的温度2 h~4 h;步骤s9,将沥青自油石分离反应塔的底部输送至沥青储存罐中;步骤s10,调节各层振动过滤筛网倾斜20

°

~50

°

,各层振动过滤筛网上分离的不同粒径骨料分别通过同层的骨料自动分离器传送至同层的骨料出料传送机,每一个骨料出料传送机将不同粒径的骨料分别传送到升降机中,并传送至地面上。

15.本发明的有益效果是:(1)本发明方法相对于已有的油石分离方法,高效实现了废旧道路沥青混合料的油石分离,根据沥青的各组分性质,利用极性和非极性溶剂与沥青不同组分的相容性,以及对沥青溶解性不同,通过调节不同配比以及不同种类溶剂混合,加快溶解速率和提高分离效果,分离一次即可达到优异的分离效果,所分离出骨料中沥青残留率较小。

16.(2)本发明方法相对于已有的油石分离方法,可以经济实现废旧道路沥青混合料的油石分离。该反应塔使废旧道路沥青混合料实现筛分、清洗、分离、过滤一体化,且工艺简单;油石分离前将废旧道路沥青混合料清洗并烘干,可减少提取液用量、加快油石分离速率及提高沥青的纯度;并且喷洒装置和振动过滤筛网的使用也减少了溶剂的用量及油石分离所需时间;此外,本发明通过不同方式的冷凝器可实现该生产技术不受季节的影响以及蒸馏装置实现了提取液的循环利用。

17.(3)本发明方法相对于已有的油石分离方法,可以高质量实现废旧道路沥青混合料的油石分离。本发明方法设置至上而下多级振动过滤筛网,在分离时可过滤泥沙以及筛分骨料,分离出的沥青杂质较少,完全可以重复利用,且分离出骨料级配分明,可以依据要求选取不同粒径骨料进行重复利用。

附图说明

18.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

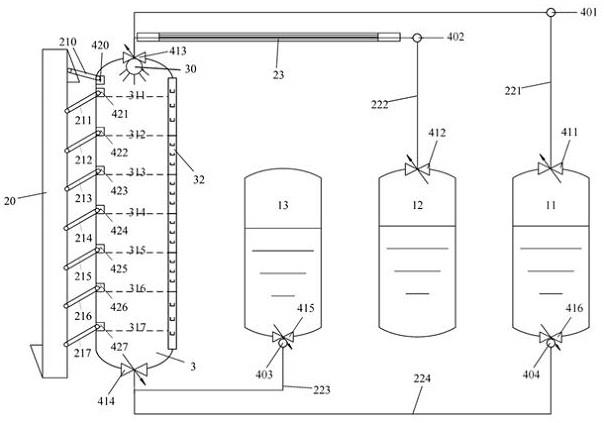

19.图1为本发明实施例废旧道路沥青混合料油石分离装置的结构示意图。

20.图2为本发明实施例待处理的废旧道路沥青混合料。

21.图3为本发明实施例经水清洗、干燥后的废旧道路沥青混合料。

22.图4为废旧道路沥青混合料采用本发明实施例废旧道路沥青混合料油石分离方法分离出的沥青。

23.图5为废旧道路沥青混合料采用本发明实施例废旧道路沥青混合料油石分离方法分离出的骨料。

24.图6为废旧道路沥青混合料采用本发明实施例废旧道路沥青混合料油石分离方法分离出的沥青与新沥青的xrd对比谱图。

25.图7为废旧道路沥青混合料采用本发明实施例废旧道路沥青混合料油石分离方法分离出的沥青与新沥青的ftir对比谱图。

26.图中,11

‑

水储存罐、12

‑

提取液储存罐、13

‑

沥青储存罐、20

‑

升降机、210

‑

废旧道路沥青混合料进料传送机、211

‑

第一骨料出料传送机、212

‑

第二骨料出料传送机、213

‑

第三骨料出料传送机、214

‑

第四骨料出料传送机、215

‑

第五骨料出料传送机、216

‑

第六骨料出料传送机、217

‑

第七骨料出料传送机、221

‑

水出液管、222

‑

提取液进出液管、223

‑

沥青进液管、224

‑

水进液管、23

‑

提取液进出液冷凝器、3

‑

油石分离反应塔、30

‑

溶液喷洒装置、311

‑

第一振动过滤筛网、312

‑

第二振动过滤筛网、313

‑

第三振动过滤筛网、314

‑

第四振动过滤筛网、315

‑

第五振动过滤筛网、316

‑

第六振动过滤筛网、317

‑

第七振动过滤筛网、32

‑

加热器、401

‑

水出液控压泵、402

‑

提取液进出液控压泵、403

‑

沥青进液控压泵、404

‑

水进液控压泵、411

‑

水出液阀门、412

‑

提取液进出液阀门、413

‑

反应塔进出液阀门、414

‑

反应塔出液阀门、415

‑

沥青进液阀门、416

‑

水进液阀门、420

‑

废旧道路沥青混合料进料口、421

‑

第一骨料自动分离器、422

‑

第二骨料自动分离器、423

‑

第三骨料自动分离器、424

‑

第四骨料自动分离器、425

‑

第五骨料自动分离器、426

‑

第六骨料自动分离器、427

‑

第七骨料自动分离器。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.废旧道路沥青混合料油石分离装置,如图1所示,包括油石分离反应塔3,油石分离反应塔3为内部中空的塔状装置;油石分离反应塔3的顶端设置有反应塔进出液阀门413,用于控制控制油石分离反应塔3与水储存罐11或提取液储存罐12之间水流回路或提取液回路的通断及保证油石分离反应塔3内的密封性;反应塔进出液阀门413的下端设置有溶液喷洒装置30,用于将水或沥青提取液喷洒入油石分离反应塔3中,使得水或沥青提取液与油石分离反应塔3中的废旧道路沥青混合料的混合更彻底,节约水或沥青提取液用量,且减少反应时间;油石分离反应塔3的一侧壳体上端设置有废旧道路沥青混合料进料口420,用于将废旧道路沥青混合料加入到油石分离反应塔3中,油石分离反应塔3的腔体内部依次设置多层振动过滤筛网,本技术优选采用七层振动过滤筛网,多层振动过滤筛网位于废旧道路沥青混合料进料口420的下部,用于提高废旧道路沥青混合料清洗效率、提高油石分离效率及筛分废旧道路沥青混合料分离出的骨料级配;每一层振动过滤筛网的同一端均设置有一个骨料自动分离器,共七个,用于自动将振动过滤筛网上的骨料分离;每一个骨料自动分离器均与一个骨料出料传送机连接,共七个,每一个骨料出料传送机穿过油石分离反应塔3的壳体均与升降机20连接,用于将分离出的骨料传送到升降机20中,并通过升降机20运送至地面;油石分离反应塔3远离骨料自动分离器一侧的壳体上设置有加热器32,加热器32的高度高于多层振动过滤筛网的高度,用于干燥被清洗干净的沥青混合料;油石分离反应塔3的底部设置有反应塔出液阀门414,用于控制油石分离反应塔3与水储存罐11或沥青储存罐13之间的水流回路或沥青回路的通断。

29.反应塔进出液阀门413为三通阀门,反应塔进出液阀门413有两个接口,分别通过输液管与水储存罐11、提取液储存罐12连通,用于控制水储存罐11中的水进入油石分离反应塔3中,以及用于控制提取液储存罐12中的提取液进入油石分离反应塔3中或自油石分离反应塔3中回流至提取液储存罐12中。

30.水储存罐11的顶端设置有水出液阀门411,水出液阀门411远离水储存罐11的一端接口上设置有水出液管221,水出液管221远离水出液阀门411的一端设置有水出液控压泵401,用于控制水储存罐11中水的输出;水出液控压泵401通过水出液管221与反应塔进出液阀门413的一个接口连接,用于提高水的出液效率。

31.提取液储存罐12的顶端设置有提取液进出液阀门412,用于控制提取液储存罐12与油石分离反应塔3之间提取液回路的通断,提取液进出液阀门412远离提取液储存罐12的

一端接口上设置有提取液进出液管222,提取液进出液管222远离提取液进出液阀门412的一端设置有提取液进出液控压泵402,用于控制提取液进出提取液储存罐12并提高提取液进出液效率,提取液进出液控压泵402通过提取液进出液管222与提取液进出液冷凝器23连接,提取液进出液冷凝器23通过提取液进出液管222与反应塔进出液阀门413的另一个接口连接;当提取液自提取液储存罐12中输出时,提取液进出液冷凝器23可降低输液管温度,保证低沸点的提取液顺利进入油石分离反应塔3,当提取液进提取液储存罐12时,提取液进出液冷凝器23可冷凝回收提取液。

32.振动过滤筛网由不锈钢丝纵横交错搭接而成,多层振动过滤筛网自顶而底依次减小,本技术优选的七层振动过滤筛网自顶而底依次为第一振动过滤筛网311、第二振动过滤筛网312、第三振动过滤筛网313、第四振动过滤筛网314、第五振动过滤筛网315、第六振动过滤筛网316、第七振动过滤筛网317;第一振动过滤筛网311、第二振动过滤筛网312、第三振动过滤筛网313、第四振动过滤筛网314、第五振动过滤筛网315、第六振动过滤筛网316、第七振动过滤筛网317的孔径尺寸依次减小,优选从53 mm、37.5 mm、31.5 mm、26.5 mm、19 mm、16 mm、13.2 mm、9.5 mm、4.75 mm、2.36 mm、1.18 mm、0.6 mm、0.3 mm、0.15 mm、0.075 mm、20

ꢀµ

m这16种孔径尺寸中筛选7个自顶而底依次减小的孔径尺寸,为阻止部分骨料突破振动过滤筛网进入沥青中,第七振动过滤筛网317的孔径尺寸为20

ꢀµ

m,前六层振动过滤筛网的筛孔也可选取其他孔径尺寸,只要满足前六层振动过滤筛网自顶而底孔径尺寸依次减小即可,振动过滤筛网也可不设置七层,简单增加或减少振动过滤筛网的层数,均为在本技术发明的精神和原则之内所做的修改、等同替换、改进,包含在本发明的保护范围内。

33.七个骨料自动分离器,自顶而底依次为:第一骨料自动分离器421、第二骨料自动分离器422、第三骨料自动分离器423、第四骨料自动分离器424、第五骨料自动分离器425、第六骨料自动分离器426、第七骨料自动分离器427。

34.七个骨料出料传送机,自顶而底依次为:第一骨料出料传送机211、第二骨料出料传送机212、第三骨料出料传送机213、第四骨料出料传送机214、第五骨料出料传送机215、第六骨料出料传送机216、第七骨料出料传送机217。

35.升降机20通过废旧道路沥青混合料进料传送机210与废旧道路沥青混合料进料口420连接,用于将废旧道路沥青混合料从地面输送到油石分离反应塔3内;升降机20主要由升降液压系统、箱体、主体钢架组成,升降液压系统作为动力来源,通过链条传动带动升降机20滑架的起升降落。

36.反应塔出液阀门414出液端设置两个接口,其中一个接口通过沥青进液管223依次与沥青进液控压泵403、沥青进液阀门415连接,沥青进液阀门415与沥青储存罐13的底部入口连接;反应塔出液阀门414的另一个接口与水进液管224连接,水进液管224依次与水进液控压泵404、水进液阀门416连接,水进液阀门416与水储存罐11的底部入口连接,用于控制水进入水储存罐11中。

37.废旧道路沥青混合料油石分离方法,包括以下步骤:步骤s1,破碎待处理的废旧道路沥青混合料,量取待处理的废旧道路沥青混合料的质量和体积,升降机20将底面上的废旧道路沥青混合料装进升降机20的箱体内,然后利用液压升降系统将箱体输送至油石分离反应塔3上方,并通过废旧道路沥青混合料进料传送机210将废旧道路沥青混合料传送至废旧道路沥青混合料进料口420,进入油石分离反应

塔3中。

38.步骤s2,按照20 khz~60 khz的振动频率调节第一振动过滤筛网311~第七振动过滤筛网317,每一层振动过滤筛网的振动频率均是相同的,为了提高溶解效率,使第一振动过滤筛网311~第七振动过滤筛网317在整个油石分离过程中始终处于振动状态。

39.步骤s3,打开反应塔进出液阀门413与水出液管221的接口,打开水出液阀门411,水出液控压泵401控制水通过水出液管221、反应塔进出液阀门413进入溶液喷洒装置30中,溶液喷洒装置30喷洒水进入油石分离反应塔3中,直至废旧道路沥青混合料与水的体积比为1:(2~4),关闭水出液阀门411和反应塔进出液阀门413。

40.步骤s4,水进入油石分离反应塔3中后,废旧道路沥青混合料在水的清洗作用和多层振动过滤筛网的振动作用下,不同粒径尺寸的废旧道路沥青混合料被水清洗干净掉表面的泥沙,并进入筛孔孔径依次减小的各层振动过滤筛网上,经30 min~50 min的清洗处理后,留在多层振动过滤筛网上的物质均为清洗干净的废旧道路沥青混合料,其粒径尺寸大于本层振动过滤筛网筛孔孔径尺寸;开启反应塔出液阀门414和水进液控压泵404、水进液阀门416,水通过水进液管224进入水储存罐11中,然后关闭反应塔出液阀门414和水进液阀门416。

41.清洗出的泥沙等杂质,一部分(主要是非水溶杂质,例如沙子)被小孔径振动过滤筛网截留在油石分离反应塔3中,可收集回收利用,一部分(主要是水溶杂质,例如泥土)随水溶液一起排出,在水储存罐11内可沉淀,可继续循环利用水溶液,也可人工更换新水。

42.本步骤废旧道路沥青混合料先用水清洗,有效减少提取液的用量,并且清洗之后废旧道路沥青混合料中的沥青会直接裸露出来,便于后续步骤用提取液溶解,提高溶解效率。

43.本步骤多层振动过滤筛网上发生的处理过程具体为:在水的清洗作用和多层振动过滤筛网共同振动下,每层振动过滤筛网上的废旧道路沥青混合料表面的泥沙等杂质被水清洗掉,并且粒径小于本层振动过滤筛网的筛孔孔径的废旧道路沥青混合料以及泥沙等杂质进入下层振动过滤筛网,留在各层振动过滤筛网的物质是粒径大于本层振动过滤筛网的筛孔孔径的清洗干净的废旧道路沥青混合料。

44.步骤s5,打开加热器32,保持油石分离反应塔3内温度为60℃~90℃,通过油石分离反应塔3上的观察窗观察,以及油石分离反应塔3内的湿度计确定,各层振动过滤筛网上清洗干净的不同粒径的废旧道路沥青混合料干燥无水分后,关闭加热器32,停止加热。

45.步骤s6,打开提取液进出液阀门412和反应塔进出液阀门413,利用提取液进出液控压泵402控制提取液通过溶液喷洒装置30进入油石分离反应塔3中,直至废旧道路沥青混合料与提取液的重量体积比为1 g:(2 ml~4 ml),关闭提取液进出液阀门412和反应塔进出液阀门413。

46.本技术所用的提取液为:极性溶剂、非极性溶剂、或极性溶剂与非极性溶剂混合而得的混合溶剂。

47.其中,本技术采用的极性溶剂包括:二氯甲烷、三氯甲烷、1,1,1

‑

三氯乙烷、三氯乙烯、1

‑

溴丙烷、氯苯、硝基苯、四氢呋喃、乙酸乙酯中的任一种或多种;其中,二氯甲烷、三氯甲烷、1,1,1

‑

三氯乙烷、三氯乙烯、1

‑

溴丙烷、氯苯为极性卤代烃。

48.本技术采用的极性溶剂的沸点、结构式如表1所示。

49.表1 本技术采用的极性溶剂的沸点、结构式本技术采用的非极性溶剂包括:二甲苯、甲苯、苯、四氢萘、甲基环戊烷、环己烷、正戊烷、正己烷、十氢萘、甲基萘、四氯化碳、二硫化碳中的任一种或多种。

50.其中,二甲苯、甲苯、苯、四氢萘为非极性芳香烃。

51.甲基环戊烷、环己烷、正戊烷、正己烷、十氢萘、甲基萘为非极性烷烃。

52.四氯化碳为非极性卤代烃。

53.二硫化碳为硫化物。

54.本技术采用的非极性溶剂的沸点、结构式如表2所示:表2 本技术采用的非极性溶剂的沸点、结构式极性溶剂与非极性溶剂混合而得的混合溶剂,极性溶剂与非极性溶剂的混合体积比为:极性溶剂40%~60%,非极性溶剂50%~60%,体积之和为100%。

55.在一些优选的实施例中,极性溶剂与非极性溶剂混合而得的混合溶剂,各物质的体积比具体为:极性卤代烃占比28%~34%,其他极性溶剂占比15%~21%,非极性烷烃占比18%~24%,非极性芳香烃占比33%~38%,体积之和为100%。

56.步骤s7,打开加热器32,保证油石分离反应塔3内温度为25℃~100℃,经步骤s5干燥处理的废旧道路沥青混合料在提取液的萃取作用、多层振动过滤筛网的振动作用以及加热器32的加热作用下,处理3 h~6 h,各层振动过滤筛网上的废旧道路沥青混合料中沥青被提取液萃取,通过下层振动过滤筛网的筛孔进入油石分离反应塔3的底部,各层振动过滤筛网上的废旧道路沥青混合料中的骨料留在本层振动过滤筛网上,也有部分因粒径小于本层振动过滤筛网筛孔孔径的骨料进入下层振动过滤筛网,因第七振动过滤筛网317的孔径尺寸为20

ꢀµ

m,会阻止骨料突破振动过滤筛网进入沥青,油石分离过程结束,停止各层振动过滤筛网的振动。

57.步骤s8,开启反应塔进出液阀门413、提取液进出液冷凝器23、提取液进出液阀门412,控制油石分离反应塔3内温度为30℃~120℃,达到提取液沸点使提取液蒸发,降低能耗损失。提取液蒸汽进入油石分离反应塔3的上层后遇冷变为液态,液态的提取液经提取液进出液管222进入提取液储存罐12中,蒸馏沥青提取液是为了回收提取液后再次利用,节约成本,保持30℃~120℃的温度2 h~4 h,直至提取液回收完毕,关闭反应塔进出液阀门413、提取液进出液冷凝器23、提取液进出液阀门412,本步骤可进行减压蒸馏,在减压蒸馏过程结束后及时关闭提取液进出液控压泵402,提取液为多溶剂混合溶剂时,在各溶剂蒸馏的过程中,可根据各溶剂沸点选择采用常压蒸馏或减压蒸馏,减压蒸馏之初及时开启提取液进出液控压泵402,减压蒸馏结束及时关闭提取液进出液控压泵402。

58.沥青全部在油石分离反应塔3的最底部,上层只有各层振动过滤筛网拦截的骨料和泥沙;为了防止沥青堵住反应塔出液阀门414,所以设置了沥青进液控压泵403,并且加热可使沥青具有流淌性,伴随沥青的流淌过程一直加热,直至沥青完全从反应塔中排出。

59.步骤s9,打开反应塔出液阀门414及沥青进液阀门415,利用沥青进液控压泵403将沥青输送至沥青储存罐13中,输送完毕后,关闭反应塔出液阀门414及沥青进液阀门415。

60.步骤s10,调节各层振动过滤筛网即第一振动过滤筛网311~第七振动过滤筛网317倾斜20

°

~50

°

,使各层振动过滤筛网上分离的不同粒径骨料分别通过同层的骨料自动分离器传送至同层的骨料出料传送机,每一个骨料出料传送机将不同粒径的骨料分别传送到升降机20中,并传送至地面上。

61.实施例1废旧道路沥青混合料油石分离方法,包括以下步骤:(1)待处理的废旧道路沥青混合料,如图2所示,量取待处理的废旧道路沥青混合料的质量为1.5 t,体积为1

×

10

3 l~2

×

10

3 l,升降机20将底面上的废旧道路沥青混合料装进升降机20的箱体内,然后利用液压升降系统将箱体输送至油石分离反应塔3上方,并通过废旧道路沥青混合料进料传送机210将废旧道路沥青混合料传送至废旧道路沥青混合料进料口420,进入油石分离反应塔3中。

62.(2)按照40 khz的振动频率调节第一振动过滤筛网311~第七振动过滤筛网317,第一振动过滤筛网311~第七振动过滤筛网317在整个油石分离过程中始终处于振动状态。

63.(3)打开反应塔进出液阀门413,打开水出液阀门411,水出液控压泵401控制水通过水出液管221、反应塔进出液阀门413进入溶液喷洒装置30中,溶液喷洒装置30喷洒水进入油石分离反应塔3中,直至废旧道路沥青混合料与水的体积比为1:3,关闭水出液阀门411和反应塔进出液阀门413。

64.(4)水进入油石分离反应塔3中后,废旧道路沥青混合料在水的清洗作用和多层振动过滤筛网的振动作用下,不同粒径尺寸的废旧道路沥青混合料被水清洗干净掉表面的泥沙,并进入筛孔孔径依次减小的各层振动过滤筛网上,经40 min的清洗处理后,留在多层振动过滤筛网上的物质均为清洗干净的废旧道路沥青混合料,其粒径尺寸大于本层振动过滤筛网筛孔孔径尺寸;开启反应塔出液阀门414和水进液控压泵404、水进液阀门416,水通过水进液管224进入水储存罐11中,然后关闭反应塔出液阀门414和水进液阀门416。

65.(5)打开加热器32,保持油石分离反应塔3内温度为90℃,通过油石分离反应塔3上的观察窗观察,以及油石分离反应塔3内的湿度计确定,各层振动过滤筛网上清洗干净的不

同粒径的废旧道路沥青混合料干燥无水分后,关闭加热器32,留取1.2 t洗净烘干后的废旧道路沥青混合料。本步骤经水清洗、干燥后的废旧道路沥青混合料,如图3所示。

66.(6)打开提取液进出液阀门412和反应塔进出液阀门413,利用提取液进出液控压泵402控制四氢呋喃提取液通过溶液喷洒装置30进入油石分离反应塔3中,直至四氢呋喃提取液体积达到3

×

10

3 l,关闭提取液进出液阀门412和反应塔进出液阀门413。

67.(7)打开加热器32,保证油石分离反应塔3内温度为45℃,经步骤s5干燥处理的废旧道路沥青混合料在提取液的萃取作用、多层振动过滤筛网的振动作用以及加热器32的加热作用下,反应4.5 h,各层振动过滤筛网上的废旧道路沥青混合料中沥青被提取液萃取,通过下层振动过滤筛网的筛孔进入油石分离反应塔3的底部。

68.(8)开启提取液进出液冷凝器23、提取液进出液控压泵402、提取液进出液阀门412,油石分离反应塔3内温度保持为75℃(常压蒸馏),油石分离反应塔3内的提取液蒸汽自反应塔进出液阀门413进入提取液进出液冷凝器23,提取液蒸汽遇冷变为液态,液态的提取液经提取液进出液管222进入提取液储存罐12中,加热3 h,直至提取液回收完毕,关闭反应塔进出液阀门413、提取液进出液冷凝器23、提取液进出液控压泵402、提取液进出液阀门412。

69.(9)打开反应塔出液阀门414及沥青进液阀门415,利用沥青进液控压泵403将沥青输送至沥青储存罐13中,输送完毕后,关闭反应塔出液阀门414及沥青进液阀门415,本实施例分离出的沥青如图4所示。

70.(10)调节各层振动过滤筛网即第一振动过滤筛网311~第七振动过滤筛网317倾斜35

°

,使各层振动过滤筛网上分离的不同粒径骨料分别通过同层的骨料自动分离器传送至同层的骨料出料传送机,每一个骨料出料传送机将不同粒径的骨料传送到升降机20中,并传送至地面上,本实施例分离出的骨料如图5所示。

71.本实施例废旧道路沥青混合料油石分离方法分离出的沥青与新沥青的xrd对比谱图,如图6所示,本实施例所得沥青的x射线衍射图谱中只有一个特征峰与新的沥青的x射线衍射图谱不同,其余均相同,说明本实施例废旧道路沥青混合料油石分离方法得到的沥青的纯度较高,可以满足大部分沥青的道路再利用,具有较好的应用前景。

72.本实施例废旧道路沥青混合料油石分离方法分离出的沥青与新沥青的ftir对比谱图,如图7所示,本实施例所得沥青的ftir谱图中的特征峰与新的沥青的ftir谱图个数与位置均相同,只是个别特征峰的宽度与新的沥青的ftir谱图特征峰的宽度有所不同,说明本实施例所得沥青的官能团与新的沥青的官能团基本相同,结合图6所示的x射线衍射图谱,进一步说明本实施例废旧道路沥青混合料油石分离方法分离出的沥青纯度高,有良好的再利用价值。

73.本实施例沥青的回收率为92.20%,骨料中沥青残留率为3.73%。

74.实施例2废旧道路沥青混合料油石分离方法除(6)中提取液为环己烷;(7)中保证反应塔3内温度为50℃;(8)中油石分离反应塔3内温度保持为90℃(常压蒸馏);其余均与实施例1相同。

75.本实施例沥青的回收率为92.98%,骨料中沥青残留率为3.68%。

76.实施例3废旧道路沥青混合料油石分离方法除(6)中提取液为二甲苯;(7)中保证反应塔3内温度为70℃;(8)中油石分离反应塔3内温度保持为70℃(减压蒸馏);其余均与实施例1相同。

77.本实施例沥青的回收率为93.19%,骨料中沥青残留率为3.17%。

78.实施例4废旧道路沥青混合料油石分离方法除(6)中提取液为二氯甲烷;(7)中保证反应塔3内温度为30℃;(8)中油石分离反应塔3内温度保持为50℃(常压蒸馏);其余均与实施例1相同。

79.本实施例沥青的回收率为93.01%,骨料中沥青残留率为3.19%。

80.实施例5废旧道路沥青混合料油石分离方法除(6)中提取液为四氢呋喃与环己烷的混合溶剂,其体积比为2:3;(7)中保证反应塔3内温度为45℃;(8)中油石分离反应塔3内温度先保持为75℃蒸馏回收四氢呋喃(常压蒸馏),然后保持90℃蒸馏回收环己烷(常压蒸馏);其余均与实施例1相同。

81.本实施例沥青的回收率为94.65%,骨料中沥青残留率为1.86%。

82.实施例6废旧道路沥青混合料油石分离方法除(6)中提取液为四氢呋喃与环己烷的混合溶剂,其体积比为1:1;其余均与实施例5相同。

83.本实施例沥青的回收率为94.58%,骨料中沥青残留率为1.91%。

84.实施例7废旧道路沥青混合料油石分离方法除(6)中提取液为四氢呋喃、环己烷、二甲苯的混合溶剂,其体积比为2:3:5;(7)中保证反应塔3内温度为45℃;(8)中油石分离反应塔3内温度先保持为75℃蒸馏回收四氢呋喃(常压蒸馏),然后保持90℃蒸馏回收环己烷(常压蒸馏),最后保持为80℃蒸馏回收二甲苯(减压蒸馏);其余均与实施例1相同。

85.本实施例沥青的回收率为95.41%,骨料中沥青残留率为0.83%。

86.实施例8废旧道路沥青混合料油石分离方法除(6)中提取液为四氢呋喃、环己烷、二甲苯、二氯甲烷的混合溶剂,其体积比为3:

4:7:6;(7)中保证反应塔3内温度为30℃;(8)中油石分离反应塔3内温度先保持为50℃蒸馏回收二氯甲烷(常压蒸馏),75℃蒸馏回收四氢呋喃(常压蒸馏),然后保持90℃蒸馏回收环己烷(常压蒸馏),最后保持为80℃蒸馏回收二甲苯(减压蒸馏);其余均与实施例1相同。

87.本实施例沥青的回收率为96.92%,骨料中沥青残留率为0.11%。

88.实施例9废旧道路沥青混合料油石分离方法除(6)中提取液为二氯甲烷、1,1,1

‑

三氯乙烷,其体积比为1:1;(7)中保证反应塔3内温度为30℃;(8)中油石分离反应塔3内温度先保持50℃蒸馏回收二氯甲烷(常压蒸馏),然后保持83℃蒸馏回收1,1,1

‑

三氯乙烷(常压蒸馏);其余均与实施例1相同。

89.本实施例沥青的回收率为94.92%,骨料中沥青残留率为1.55%。

90.实施例10废旧道路沥青混合料油石分离方法除(6)中提取液为1,1,1

‑

三氯乙烷;(7)中保证反应塔3内温度为50℃;(8)中油石分离反应塔3内温度先保持83℃蒸馏回收1,1,1

‑

三氯乙烷(常压蒸馏);其余均与实施例1相同。

91.本实施例沥青的回收率为92.61%,骨料中沥青残留率为3.70%。

92.实施例11废旧道路沥青混合料油石分离方法除(6)中提取液为苯、正己烷,其体积比为1:1;(7)中保证反应塔3内温度为50℃;(8)中油石分离反应塔3内温度先保持85℃蒸馏回收苯(常压蒸馏),然后保持50℃蒸馏回收正己烷(减压蒸馏);其余均与实施例1相同。

93.本实施例沥青的回收率为94.37%,骨料中沥青残留率为2.05%。

94.实施例12废旧道路沥青混合料油石分离方法除(6)中提取液为甲基萘、四氯化碳、二硫化碳的混合溶剂,其体积比为:1:1:1;(7)中保证反应塔3内温度为30℃;(8)中油石分离反应塔3内温度先保持为55℃蒸馏回收二硫化碳(常压蒸馏),85℃蒸馏回收四氯化碳(常压蒸馏),最后保持130℃蒸馏回收甲基萘(减压蒸馏);其余均与实施例1相同。

95.本实施例沥青的回收率为95.05%,骨料中沥青残留率为1.18%。

96.实施例13

废旧道路沥青混合料油石分离方法除(6)中提取液为三氯甲烷、硝基苯、甲基环戊烷、甲苯的混合溶剂,其体积比为:1.87:1:1.6:2.2;(7)中保证反应塔3内温度为40℃;(8)中油石分离反应塔3内温度先保持为65℃蒸馏回收三氯甲烷(常压蒸馏),80℃蒸馏回收甲基环戊烷(常压蒸馏),然后保持55℃蒸馏回收甲苯(减压蒸馏),最后保持为110℃蒸馏回收硝基苯(减压蒸馏);其余均与实施例1相同。

97.本实施例沥青的回收率为96.34%,骨料中沥青残留率为0.17%。

98.实施例14废旧道路沥青混合料油石分离方法除(6)中提取液为三氯甲烷、乙酸乙酯、十氢萘、甲苯的混合溶剂,其体积比为:1.75:1:1.125:2.375;(7)中保证反应塔3内温度为50℃;(8)中油石分离反应塔3内温度先保持为65℃蒸馏回收三氯甲烷(常压蒸馏),85℃蒸馏回收乙酸乙酯(常压蒸馏),然后保持55℃蒸馏回收甲苯(减压蒸馏),然后保持,最后保持为95℃蒸馏回收十氢萘(减压蒸馏);其余均与实施例1相同。

99.本实施例沥青的回收率为96.62%,骨料中沥青残留率为0.13%。

100.实施例15废旧道路沥青混合料油石分离方法除(6)中提取液为1

‑

溴丙烷、乙酸乙酯、正戊烷、四氢萘的混合溶剂,其体积比为:2.26:1:1.2:2.2;(7)中保证反应塔3内温度为25℃;(8)中油石分离反应塔3内温度先保持为45℃蒸馏回收正戊烷(常压蒸馏),75℃蒸馏回收1

‑

溴丙烷(常压蒸馏),然后保持85℃蒸馏回收乙酸乙酯(常压蒸馏),最后保持为105℃蒸馏回收四氢萘(减压蒸馏);其余均与实施例1相同。

101.本实施例沥青的回收率为96.61%,骨料中沥青残留率为0.14%。

102.实施例16废旧道路沥青混合料油石分离方法除(6)中提取液为氯苯、四氢呋喃、环己烷、甲苯的混合溶剂,其体积比为:1.56:1.17:1:1.83;(7)中保证反应塔3内温度为50℃;(8)中油石分离反应塔3内温度先保持为75℃蒸馏回收四氢呋喃(常压蒸馏),90℃蒸馏回收环己烷(常压蒸馏),然后保持55℃蒸馏回收甲苯(减压蒸馏),最后保持为65℃蒸馏回收氯苯(减常压蒸馏);其余均与实施例1相同。

103.本实施例沥青的回收率为96.49%,骨料中沥青残留率为0.18%。

104.对比例1除(6)中提取液为120号溶剂油(工业庚烷)60.0%,石油醚25.5%,正庚烷14.5%;其余均与实施例1相同。

105.本对比例沥青的回收率为95.00%,骨料中沥青残留率为0.20%。

106.本说明书中的各个实施例均采用相关的方式描述,各个实施例之间相同相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。

107.以上所述仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均包含在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。