1.本发明涉及过滤器用滤材及过滤器。

背景技术:

2.近年来,在空气调节用、空调用、汽车用等的过滤器中,滤材的高性能化、低成本的要求不断提高,对兼顾除尘性能和除臭性能的过滤器用滤材进行了大量研究(例如,参照专利文献1~3)。作为进一步的高功能化,能够简易地除去一次附着的异物的过滤器的要求也在提高。

3.现有技术文献

4.专利文献

5.专利文献1:日本公开专利公报“日本特开平11

‑

5058号”6.专利文献2:日本公开专利公报“日本特开平3

‑

98642号”7.专利文献3:日本公开专利公报“日本特开2001

‑

218824号”

技术实现要素:

8.发明要解决的课题

9.然而,就用于空气净化用途、吸尘器用途等的过滤器用滤材而言,难以在清扫时除去附着的异物。另外,难以兼顾所附着的异物的除去和层叠并片材化后的粘接强度的提高。

10.因此,本发明是鉴于上述课题而完成的,其目的在于提供能够简易地除去所附着的异物、且层叠并片材化后的粘接强度优异的过滤器用滤材等。

11.用于解决课题的手段

12.本发明人进行了深入研究,结果发现通过以下所示的手段能够解决上述课题,从而完成了本发明。即本发明如下。

13.(1)一种过滤器用滤材,其特征在于,其具有层叠有长纤维无纺布和湿式无纺布的层叠体结构,

14.上述湿式无纺布包含维尼纶、聚酯和聚乙烯醇,且配置于气流的最上游,配置于气流的最上游的面的表面粗糙度(smd)为2.7μm以下,并且,

15.关于上述湿式无纺布,(a)层叠于长纤维无纺布的面的表面粗糙度(smd)为3.0μm以上,或者(b)层叠于长纤维无纺布的面的粗糙感(mmd)为0.02以上。

16.(2)根据(1)所述的过滤器用滤材,其特征在于,上述湿式无纺布含有10~20重量%的上述聚乙烯醇。

17.(3)根据(1)或(2)所述的过滤器用滤材,其特征在于,上述湿式无纺布包含纤维长度30mm以下的纤维。

18.(4)根据(1)~(3)中任一项所述的过滤器用滤材,其特征在于,上述湿式无纺布含有0.001~0.1重量%的聚丙烯酸酯。

19.(5)根据(1)~(4)中任一项所述的过滤器用滤材,其特征在于,上述长纤维无纺布

为纺粘无纺布。

20.(6)根据(1)~(5)中任一项所述的过滤器用滤材,其特征在于,在上述长纤维无纺布与上述湿式无纺布之间夹入有吸附剂。

21.(7)根据(1)~(6)中任一项所述的过滤器用滤材,其特征在于,长纤维无纺布湿式无纺布的层间的剥离强度为0.5mn以上。

22.(8)一种过滤器,其特征在于,其使用了(1)~(7)中任一项所述的过滤器用滤材。

23.发明的效果

24.本发明的过滤器用滤材的配置于气流的最上游的面的表面粗糙度(smd)为2.7μm以下,是平坦的,因此能够简易地除去异物。因此,能够容易地进行使用了本发明的过滤器用滤材的过滤器的清扫。另外,在湿式无纺布的层叠于长纤维无纺布的面上,(a)表面粗糙度(smd)为3.0μm以上,或者(b)粗糙感(mmd)为0.02以上,因此,将湿式无纺布与长纤维无纺布层叠并片材化后的两者的粘接强度优异,耐久性优异。

具体实施方式

25.以下,对本发明的实施方式进行详细说明。

26.本实施方式的滤材是具有层叠有长纤维无纺布和湿式无纺布的层叠体结构的过滤器用滤材。关于湿式无纺布,(1)包含维尼纶、聚酯和聚乙烯醇,(2)配置于气流的最上游,(3)配置于气流的最上游的面的表面粗糙度(smd)为2.7μm以下,并且(4)(a)层叠于长纤维无纺布的面的表面粗糙度(smd)为3.0μm以上,或者(b)层叠于长纤维无纺布的面的粗糙感(mmd)为0.02以上。另外,长纤维无纺布与湿式无纺布相比配置于气流的下游。

27.在本说明书中,表面粗糙度是指在利用kato tech制摩擦感测试仪(kes

‑

se)的评价中,表示表面的凹凸数据的平均偏差的smd的值。随着smd的值变大,表示表面粗糙、具有凹凸性。另外,在本说明书中,粗糙感是指在利用kato tech制摩擦感测试仪(kes

‑

se)的评价中,表示检测到的表面摩擦系数的变动程度、即摩擦系数的变动(mmd)的值。

28.在本实施方式的滤材中,配置于气流的最上游的面的表面粗糙度(smd)为2.7μm以下。如果大于2.7μm,则所附着的异物因表面的凹凸性而难以除去。

29.本实施方式的湿式无纺布的层叠于长纤维无纺布的面的表面粗糙度为3.0以上。如果表面粗糙度小于3.0,则与长纤维无纺布的粘接性变差。或者,本实施方式的湿式无纺布的层叠于长纤维无纺布的面的粗糙感(mmd)为0.02以上。如果粗糙感(mmd)小于0.02,则与长纤维无纺布的粘接性变差。如果粘接性变差,则有时在湿式无纺布与长纤维无纺布的层叠时产生褶皱。在该情况下,如果如后述那样在其间夹着活性炭等粒状物,则该粒状物从褶皱的顶点部等落下,在产品中没有活性炭的部分在外观上显眼,品质变差。

30.构成本实施方式的湿式无纺布的纤维结构体的原材料包含维尼纶、聚酯和聚乙烯醇。在此,优选含有10~20重量%的聚乙烯醇。如果小于10%,则湿式无纺布的抗弯强度弱,进而难以得到表面平滑性。如果多于20重量%,则气流阻力上升。

31.本实施方式的湿式无纺布优选含有0.001~0.1重量%的聚丙烯酸酯。如果小于0.001%,则表面平滑性和表面滑动性不提高,如果多于0.1重量%,则气流阻力上升。

32.构成本实施方式的湿式无纺布的纤维结构体的原材料没有特别限定,可以使用聚烯烃系树脂、聚酯系树脂、纤维素系树脂、聚酰胺系树脂、聚氨酯系树脂、丙烯酸系树脂、聚

乙烯醇系树脂、聚碳酸酯系树脂等原材料。

33.本实施方式的湿式无纺布的纤维取向没有特别限定,例如如果为无纺布状,则无规状、交叉状、平行状均可。

34.构成本实施方式的湿式无纺布的纤维的平均纤维直径优选为1~100μm,更优选为5~50μm。如果组成纤维的平均纤维直径小于1μm,则纤维间的空隙也变窄,空气中的尘埃堆积于覆盖层上,气流阻力急剧上升。如果组成纤维的平均纤维直径大于100μm,则难以除去异物。

35.构成本实施方式的湿式无纺布的纤维的纤维长度优选为30mm以下。如果纤维长度大于30mm,则纤维容易沿厚度方向取向,表面粗糙度变大。

36.本实施方式的湿式无纺布的单位面积重量优选为10~100g/m2,更优选为20~80g/m2。如果单位面积重量小于10g/m2,则质地变差。如果单位面积重量超过100g/m2,则片材厚度变大,用于过滤器时进行压褶加工时的结构阻力变大。

37.本实施方式的湿式无纺布可以通过公知的湿式抄纸法并利用公知的抄纸机制造。

38.本实施方式的长纤维无纺布是包含聚烯烃系纤维、聚酯系纤维、聚酰胺系纤维、聚氨酯系纤维等纤维的片状物,优选聚酯系纤维。如果为聚酯系纤维,则刚性比较高,因此滤材的强度提高,压褶加工变得容易。长纤维无纺布的制造方法优选纺粘法。

39.本实施方式的长纤维无纺布的单位面积重量优选为5~100g/m2,更优选为10~80g/m2。如果单位面积重量小于5g/m2,则刚性变弱,另一方面,如果超过100g/m2,则不仅随着纤维根数的增加而压力损失变高,而且纤维间的粉尘保持空间减少,粉尘保持量降低。

40.构成本实施方式的长纤维无纺布的纤维的纤维直径优选为3~100μm,更优选为5~80μm,进一步优选为10~60μm。如果为该范围,则能够防止压力损失的增加,并且能够得到充分的刚性。

41.本实施方式的长纤维无纺布的纤维取向没有特别限定,例如只要为无纺布状,则也可以是无规状、交叉状、平行状中的任意种。

42.本实施方式的滤材的厚度优选为0.1~3.0mm。如果厚度小于0.1mm,则质地变差。如果厚度大于3.0mm,则滤材整体的厚度过大,在制成压褶状的过滤器时结构阻力变大,结果过滤器整体的气流阻力变得过高,在实用上存在问题。

43.本实施方式的滤材可以在长纤维无纺布与湿式无纺布之间夹持粒状吸附材料和粘接材料(粘结剂)。

44.被把持的粘结剂优选包含热塑性树脂,作为该热塑性树脂,可举出聚烯烃系树脂、聚酰胺系树脂、聚酯系树脂、乙烯

‑

丙烯酸系共聚物树脂等。粘结剂的成分没有特别限定,优选聚烯烃系树脂、聚酯系树脂。这是因为,基材层(长纤维无纺布或湿式无纺布)与粘结剂的界面牢固地粘接,可以得到高剥离强度。

45.本实施方式的滤材的粘结剂中使用的热塑性树脂为粉末状(粒状),其大小以平均粒径计优选为100~400μm。如果粒状的热塑性树脂(粒状粘结剂)低于100μm,则在粒状吸附材料与热塑性树脂之间由范德华力、静电力产生的附着力发挥作用,热塑性树脂无法与基材层积极地接触,无法得到充分的剥离强度。另一方面,如果超过400μm,则滤材的厚度变大,制成过滤器时的结构阻力增加,实用上不优选。

46.本实施方式的滤材中使用的粒状粘结剂相对于粒状吸附材料优选使用10~80重

量%,更优选使用20~60重量%。这是因为,如果在该范围内,则可以得到与基材层的粘接力、压力损失、除臭性能优异的滤材。

47.作为本实施方式的滤材的粒状吸附材料,除了活性炭、硅胶、沸石、海泡石等无机物以外,还可以使用以苯乙烯

‑

二乙烯基苯交联体为代表的有机系的多孔质体。特别是,由于具有极大的比表面积,所以优选活性炭、硅胶。

48.在使用活性炭作为粒状吸附材料的情况下,例如椰子壳系、木质系、煤炭系、沥青系等活性炭是适合的。通过表面观察而观察到的向内部的导入孔、即所谓的大孔数多者较好。如果大孔数多,则在制造包含活性炭和粒状粘结剂的混合粉粒体时,即使粘结剂覆盖活性炭表面,也可以在热压加工时通过来自于细孔内部的气体解吸,从而使能够吸附的孔开放。另外,活性炭表面一定程度地粗糙时,熔融的粘结剂树脂的流动性也变差,能够抑制吸附性能降低。

49.在本实施方式的滤材中,以提高极性物质、醛类的吸附性能为目的,可以对粒状吸附材料实施化学试剂处理来使用。作为化学试剂处理中使用的化学试剂,在吸附对象为醛系气体、nox等氮化合物、sox等硫化合物、乙酸等酸性的极性物质的情况下,例如可举出:乙醇胺、聚乙烯亚胺、苯胺、对甲氧基苯胺、对氨基苯磺酸、四氢

‑

1.4

‑

噁嗪、酰肼化合物等胺系药剂。作为胺系药剂,优选四氢

‑

1.4

‑

噁嗪。由于能够比较容易地获得,并且容易溶于水,所以容易进行添附(日文:添着)加工。另外,除此以外,还优选使用:氢氧化钠、氢氧化钾、碳酸胍、磷酸胍、氨基胍硫酸盐、5,5

‑

二甲基乙内酰脲、苯并胍胺、2,2

‑

亚氨基二乙醇、2,2,2

‑

硝基三乙醇、乙醇胺盐酸盐、2

‑

氨基乙醇、2,2

‑

亚氨基二乙醇盐酸盐、对氨基苯甲酸、对氨基苯磺酸钠、l

‑

精氨酸、甲胺盐酸盐、氨基脲盐酸盐、肼、对苯二酚、硫酸羟胺、高锰酸盐、碳酸钾、碳酸氢钾等。在吸附对象为氨、甲胺、三甲胺、吡啶等碱性的极性物质的情况下,优选使用例如磷酸、柠檬酸、苹果酸、抗坏血酸、酒石酸等。用这些化学试剂进行了处理的吸附材料可以单独使用或与未进行化学试剂处理的吸附材料混合使用。

50.需要说明的是,化学试剂处理例如通过使化学试剂担载于吸附材料、或添附于吸附材料来进行。另外,除了对吸附材料直接进行化学试剂处理以外,也可以为在滤材表面附近通过通常的涂布法等进行添附加工的方法、浸渗添附于滤材整体。此时,也可以是制作混入有海藻酸钠、聚环氧乙烷等增稠剂的化学试剂水溶液,对其实施担载、添附的方法。就该方法而言,其对于担载、添附在水中的溶解度低的化学试剂,进一步抑制化学试剂的脱落也有效。

51.本实施方式的滤材可以构成为包含抗菌剂、抗霉剂、抗病毒剂、阻燃剂等具有附带功能的成分等。这些成分可以混炼到形成基材层的纤维类、无纺布中,也可以在后加工中添附和担载而赋予。例如,通过包含阻燃剂而构成滤材,能够制造符合fmvss.302中规定的滞燃性的基准、ul阻燃标准的滤材。

52.使用了本实施方式的滤材的本实施方式的过滤器也在本发明的范畴内。也可以对本实施方式的过滤器实施例如压褶加工、向框等的安装加工。另外,本实施方式的过滤器也可以在本实施方式的滤材中组合其他材料而形成。

53.实施例

54.以下示出实施例,更具体地说明本发明。后段的实施例和比较例所示的特性通过以下的方法测定。需要说明的是,本发明不限于实施例中记载的内容。

55.(压力损失)

56.将滤材设置于管道内,以空气过滤速度成为50cm/秒的方式使大气流过,利用差压计读取滤材的上游和下游的静压差,测定压力损失(pa)。

57.(剥离强度)

58.测定长纤维无纺布与湿式无纺布之间的平均剥离强度。滤材的试验片的尺寸设为宽度50mm、长度200mm,以拉伸强度100mm/分钟实施。

59.(刚性)

60.按照jis l

‑

1096a法(gurley法)测定md方向的抗弯能力(日文:剛軟度)。

61.(表面凹凸性)

62.利用kato tech制摩擦感测试仪(kes

‑

se)进行评价。一边对固定于工作台的无纺布以1mm/s的速度施加10gf的载荷,一边使触头扫过,将检测到的表面凹凸数据的平均偏差作为表面粗糙度(smd)的值。

63.(粗糙感)

64.利用kato tech制摩擦感测试仪(kes

‑

se)进行评价。一边对固定于工作台的无纺布片以1mm/s的速度施加10gf的载荷,一边使触头扫过,将检测到的表面摩擦系数的变动程度(摩擦系数的变动)作为粗糙感(mmd)。

65.(异物除去性)

66.作为试样,将滤材切成15cm见方的尺寸,以5m3/min负荷jis15种粉尘,在气流阻力比基准(日文:

ベース

)高50pa的时刻停止负荷。用重量来评价试样所捕集到的粉尘量。然后,将15cm见方的试样垂直于桌上地设置于夹具,从高度10cm的地方落下10次。最后,称量试样的重量,确认从试样掉落的重量。如果从试样掉落的重量为附着量的7成,则判定为异物除去性能良好(

○

)。

67.〔实施例1〕

68.将维尼纶纤维(17dtex,平均纤维长度12mm,平均纤维直径40μm)、维尼纶纤维(7dtex,平均纤维长度10mm,平均纤维直径25μm)、维尼纶纤维(2.2dtex,平均纤维长度6mm,平均纤维直径15μm)、聚酯纤维(0.6dtex,平均纤维长度5mm,平均纤维直径8μm)、聚酯纤维(2.2dtex,平均纤维长度5mm,平均纤维直径15μm)、pva纤维(1.1dtex,平均纤维长度3mm,平均纤维直径10μm)以26:31.25:5.25:11.25:11.25:15的重量比进行混纤,用碎浆机使其分散于水中,制备湿式抄纸用原液。

69.利用短网式抄纸法对该湿式抄纸用原液进行抄纸,制作湿润网,然后用加压辊轻轻挤压,在140℃下利用旋转干燥滚筒进行干燥,得到单位面积重量40g/m2、厚度0.3mm的实施例1的湿式无纺布。

70.〔实施例2〕

71.将维尼纶纤维(7dtex,平均纤维长度10mm,平均纤维直径25μm)、维尼纶纤维(2.2dtex,平均纤维长度6mm,平均纤维直径15μm)、聚酯纤维(0.6dtex,平均纤维长度5mm,平均纤维直径8μm)、聚酯纤维(2.2dtex,平均纤维长度5mm,平均纤维直径15μm)、pva纤维(1.1dtex,平均纤维长度3mm,平均纤维直径10μm)以51:7.6:16.2:16.2:9的重量比进行混纤,进一步以相对于投入的纤维重量成为0.05%的方式称量聚丙烯酸酯,用碎浆机使其分散于水中,制备湿式抄纸用原液。

72.利用短网式抄纸法对该湿式抄纸用原液进行抄纸,制作湿润网,然后用加压辊轻轻挤压,在140℃下利用旋转干燥滚筒进行干燥,得到单位面积重量30g/m2、厚度0.2mm的实施例2的湿式无纺布。

73.〔实施例3〕

74.将维尼纶纤维(7dtex,平均纤维长度10mm,平均纤维直径25μm)、维尼纶纤维(2.2dtex,平均纤维长度6mm,平均纤维直径15μm)、聚酯纤维(0.6dtex,平均纤维长度5mm,平均纤维直径8μm)、聚酯纤维(2.2dtex,平均纤维长度5mm,平均纤维直径15μm)、pva纤维(1.1dtex,平均纤维长度3mm,平均纤维直径10μm)以45:7.6:16.2:16.2:15的重量比进行混纤,进一步以相对于投入的纤维重量成为0.05%的方式称量聚丙烯酸酯,用碎浆机使其分散于水中,制备湿式抄纸用原液。

75.利用短网式抄纸法对该湿式抄纸用原液进行抄纸,制作湿润网,然后用加压辊轻轻挤压,在140℃下利用旋转干燥滚筒进行干燥,得到单位面积重量30g/m2、厚度0.2mm的实施例3的湿式无纺布。

76.〔实施例4〕

77.将维尼纶纤维(7dtex,平均纤维长度10mm,平均纤维直径25μm)、维尼纶纤维(2.2dtex,平均纤维长度6mm,平均纤维直径15μm)、聚酯纤维(0.6dtex,平均纤维长度5mm,平均纤维直径8μm)、聚酯纤维(2.2dtex,平均纤维长度5mm,平均纤维直径15μm)、pva纤维(1.1dtex,平均纤维长度3mm,平均纤维直径10μm)以39:7.6:16.2:16.2:21的重量比进行混纤,用碎浆机使其分散于水中,制备湿式抄纸用原液。

78.利用短网式抄纸法对该抄纸用原液进行抄纸,制作湿润网,然后用加压辊轻轻挤压,在140℃下利用旋转干燥滚筒进行干燥,得到单位面积重量30g/m2、厚度0.2mm的实施例4的湿式无纺布。

79.〔实施例5〕

80.将维尼纶纤维(7dtex,平均纤维长度10mm,平均纤维直径25μm)、维尼纶纤维(2.2dtex,平均纤维长度6mm,平均纤维直径15μm)、聚酯纤维(0.6dtex,平均纤维长度5mm,平均纤维直径8μm)、聚酯纤维(2.2dtex,平均纤维长度5mm,平均纤维直径15μm)、pva纤维(1.1dtex,平均纤维长度3mm,平均纤维直径10μm)以45:7.6:16.2:16.2:15的重量比进行混纤,进一步以相对于投入的纤维重量成为0.15%的方式称量聚丙烯酸酯,用碎浆机使其分散于水中,制备湿式抄纸用原液。

81.利用短网式抄纸法对该湿式抄纸用原液进行抄纸,制作湿润网,然后用加压辊轻轻挤压,在140℃下利用旋转干燥滚筒进行干燥,得到单位面积重量30g/m2、厚度0.2mm的实施例5的湿式无纺布。

82.对于上述说明的实施例1~5的湿式无纺布,分别如下制作实施例1~5的滤材。在湿式无纺布的成为下游的一侧,将平均粒径200μm的椰壳活性炭和平均粒径200μm的聚烯烃系热塑性树脂的重量比为1:0.5的混合粉末以单位面积重量成为90g/m2的方式散布。进一步地,从其上重叠单位面积重量20g/m2的聚酯系长纤维无纺布,通过140℃的加热处理进行片材化,制作滤材。对于如此制作的实施例1~5的滤材,分别将湿式无纺布侧设为气流的上游、将长纤维无纺布侧设为气流的下游来实施各评价。将其结果示于后段的表1。

83.〔比较例1〕

84.将低熔点聚酯纤维(22dtex,平均纤维长度64mm,平均纤维直径45μm)、低熔点聚酯纤维(4.4dtex,平均纤维长度51mm,平均纤维直径20μm)、普通聚酯纤维(17dtex,平均纤维长度51mm,平均纤维直径40μm)以重量比5:3:2进行混纤,通过热粘合法,得到厚度0.2mm、单位面积重量65g/m2的比较例1的热粘合无纺布。

85.〔比较例2〕

86.将维尼纶纤维(7dtex,平均纤维长度10mm,平均纤维直径25μm)、维尼纶纤维(2.2dtex,平均纤维长度6mm,平均纤维直径15μm)、聚酯纤维(0.6dtex,平均纤维长度5mm,平均纤维直径8μm)、聚酯纤维(2.2dtex,平均纤维长度5mm,平均纤维直径15μm)、pva纤维(1.1dtex,平均纤维长度3mm,平均纤维直径10μm)以51:7.6:16.2:16.2:9的重量比进行混纤,用碎浆机使其分散于水中,制备湿式抄纸用原液。

87.利用短网式抄纸法对该湿式抄纸用原液进行抄纸,制作湿润网,然后用加压辊轻轻挤压,在140℃下利用旋转干燥滚筒进行干燥,得到单位面积重量30g/m2、厚度0.2mm的比较例2的湿式无纺布。

88.〔比较例3〕

89.将维尼纶纤维(7dtex,平均纤维长度10mm,平均纤维直径25μm)、维尼纶纤维(2.2dtex,平均纤维长度6mm,平均纤维直径15μm)、聚酯纤维(0.6dtex,平均纤维长度5mm,平均纤维直径8μm)、聚酯纤维(2.2dtex,平均纤维长度5mm,平均纤维直径15μm)、pva纤维(1.1dtex,平均纤维长度3mm,平均纤维直径10μm)以45:7.6:16.2:16.2:15的重量比进行混纤,进一步以相对于投入的纤维重量成为0.0009%的方式称量聚丙烯酸酯,用碎浆机使其分散于水中,制备湿式抄纸用原液。

90.利用短网式抄纸法对该湿式抄纸用原液进行抄纸,制作湿润网,然后用加压辊轻轻挤压,在140℃下利用旋转干燥滚筒进行干燥,得到单位面积重量30g/m2、厚度0.2mm的比较例3的湿式无纺布。

91.使用比较例1的热粘合无纺布和比较例1~2的湿式无纺布如下制作比较例1~3的滤材。在热粘合无纺布或湿式无纺布的成为下游的一侧,将平均粒径200μm的椰壳活性炭和平均粒径200μm的聚烯烃系热塑性树脂的重量比为1:0.5的混合粉末以单位面积重量成为90g/m2的方式散布。进一步地,从其上重叠与实施例1相同的单位面积重量20g/m2的聚酯系长纤维无纺布,通过140℃的加热处理进行片材化,制作比较例1~3的滤材。对如此制作的比较例1~3的滤材进行各评价。对于比较例1的滤材,将热粘合无纺布侧设为气流的上游、且将长纤维无纺布侧设为气流的下游,对于比较例2和3的滤材,将湿式无纺布侧设为气流的上游、且将长纤维无纺布侧设为气流的下游来进行评价。将其结果示于表1。

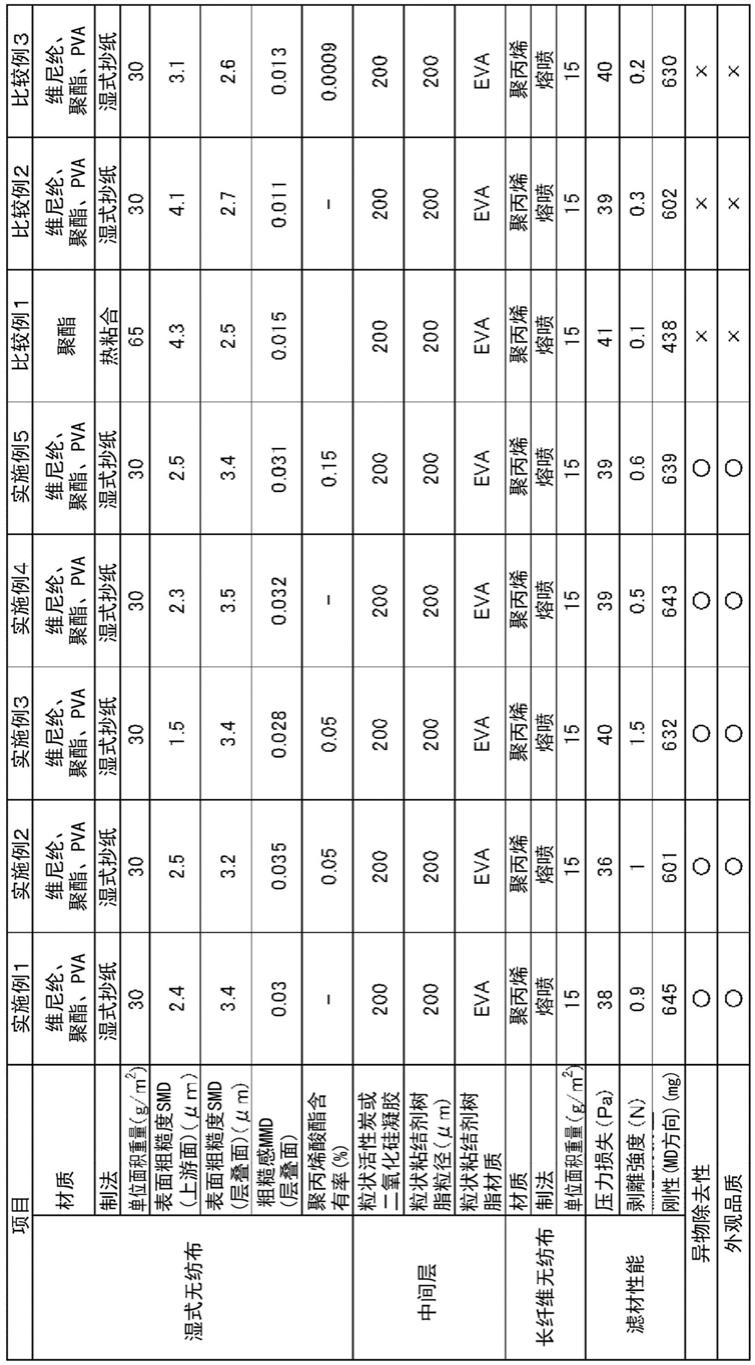

92.[表1]

[0093][0094]

根据表1可知,在实施例1

‑

5中,配置于气流的最上游的面的表面粗糙度(smd)为2.7μm以下,因此相对于比较例1

‑

3,异物的除去优异。另外,在实施例1

‑

5中,湿式无纺布的

层叠于长纤维无纺布的面的表面粗糙度(smd)为3.0μm以上,因此与比较例1

‑

3相比,剥离强度高,层叠并片材化后的粘接强度优异。另外,在实施例1

‑

5中,湿式无纺布的层叠于长纤维无纺布的面的粗糙感(mmd)为0.02以上,因此与比较例1

‑

3相比,剥离强度高,层叠并片材化时的处理性优异。

[0095]

产业上的可利用性

[0096]

本发明的过滤器用滤材在除去因使用而附着于过滤器的异物的方面优异,产业上的有用性高。例如,能够在汽车、空气净化器、空调、复印机、打印机、多功能oa设备、厕所除臭机等广泛的领域中使用,能够大大有助于产业界。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。