一种

θ

/

α

复相纳米al2o3碳热还原氮化制备纯相

γ

‑

alon粉体的方法

技术领域

1.本发明属于透明陶瓷材料制备领域,具体涉及一种θ/α复相纳米al2o3碳热还原氮化制备纯相γ

‑

alon粉体的方法。

背景技术:

2.立方尖晶石结构的γ

‑

alon不仅具有高透光性的特点,而且其力学性能较好,物理、化学性质稳定,是特种光学窗口的优选材料,可广泛用于红外探测、透明装甲等军民领域。

3.以γ

‑

alon粉体为原料,通过致密化烧结获得alon陶瓷是制备高透光性alon透明陶瓷的主要途径。在合成alon粉体的三类主要方法——固相反应法、铝热还原氮化法和碳热还原氮化法中,因碳热还原氮化法合成的alon粉体具有纯度高、粒度小的优点,且其可以制备出具有高透光性的alon陶瓷,因此,在alon粉体合成工艺研究中,碳热还原氮化备受关注。

4.碳热还原氮化法制备alon粉体的主要原料是al2o3粉体,在还原剂c的作用下,在n2环境中发生碳热还原氮化反应,从而获得alon粉体。为了获得纯相的alon粉体,通常选用絮状多孔结构的具有高比表面积的γ

‑

al2o3作为原料来通过碳热还原氮化制备alon粉体(ceram.int.42(2016):8290

‑

8295;硅酸盐通报,28(2009):1093

‑

1096,2009;稀有金属材料与工程,38(2009):403

‑

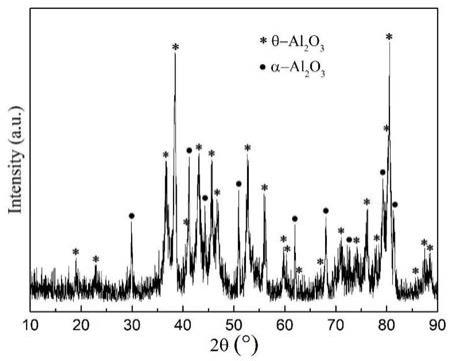

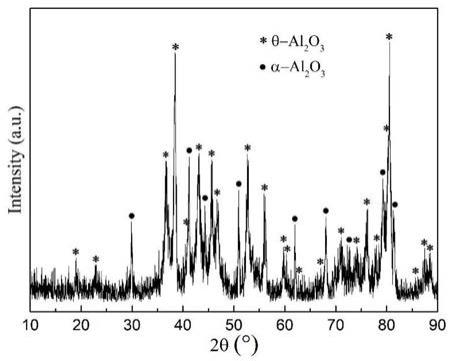

406;ceram.int.41(2015):3992

‑

3998;j.am.ceram.soc.102(2019):2377

‑

2389;ceram.int.44(2018):471

‑

476;硅酸盐通报,37(2018):1520

‑

1523),而且部分合成的alon粉体可用于制备透过率>80%的alon透明陶瓷。但是,γ

‑

al2o3的絮状多孔结构使其比表面积高(通常>100m2/g),吸附气体能力强,这给碳热还原氮化工艺中的抽真空过程涉及的排气造成了困难,增加了风险。

5.近几年,也有少数研究采用α

‑

al2o3作为al源来合成alon粉体,但其所制备alon陶瓷的透过率较低(50%和76.5%)(陶瓷学报,39(2018):545

‑

552;无机材料学报,33(2018):373

‑

379)。

6.综上,如何提供一种方法,采用不同组成的al2o3粉体来替代γ

‑

al2o3粉体做为原料,用以克服制备工艺中存在的风险的同时获得高透光性alon陶瓷,具有巨大的实用价值。

技术实现要素:

7.本发明以θ

‑

al2o3和α

‑

al2o3组成的复相al2o3粉体为原料制备alon粉体,其比表面积介于γ

‑

al2o3和α

‑

al2o3之间,与c的混合状态能够满足合成纯相alon粉体的需求,同时使抽真空阶段排气的工艺难度大大降低。另外,本发明的复相al2o3粉体对碳源和工艺的适应性都很广,既可以与多孔结构的活性炭配合使用,又可与纳米炭黑组合制备纯相的alon粉体,而且既可以通过传统的两步升温/保温工艺,也可通过一步升温法来获得纯相的alon粉体。特别是,以θ

‑

al2o3和α

‑

al2o3组成的复相al2o3粉体为铝源,以活性炭粉或纳米炭黑为碳

源制备的γ

‑

alon粉体具有非常好的烧结活性,可以在较低温度条件下保温较短时间(1880℃保温2.5h)获得具有高透光性的alon透明陶瓷(透过率>84%)。使用该方法,拓展了原料al2o3粉体的选取范围,减小了制备纯相alon粉体对原料al2o3物相组成的限制,提高了al2o3原料与不同种类碳粉配合的适应性,提高了利用al2o3/c混合粉体制备γ

‑

alon粉体的工艺适应能力,减小了粉体制备过程排气阶段的工艺难度,既节约能源和成本,又提高了生产效率,且易实现产业化。

8.一种θ/α复相纳米al2o3碳热还原氮化制备纯相γ

‑

alon粉体的方法,其特征在于:以θ

‑

al2o3和α

‑

al2o3组成的θ/α复相纳米al2o3粉体为原料,以碳粉作为还原剂,在流动氮气环境中,通过碳热还原氮化法制备纯相的γ

‑

alon陶瓷粉体,具体步骤如下:

9.①

原料混合:将θ/α复相al2o3粉体和碳粉混合置于球磨罐中,在行星式球磨机上以150~200rpm球磨1~24h后,将料浆烘干造粒备用;

10.②

碳热还原氮化:将步骤

①

所得纳米al2o3和碳粉的混合粉体置于碳炉中,抽真空到10

‑3pa,然后充氮气,根据碳源种类,通过一步升温或两步升温/保温合成alon粉体;

11.③

除碳:将步骤

②

所得alon粉体在空气环境中600~680℃保温2~6h除去残余c;

12.④

球磨:将步骤

③

所得alon粉体在行星式球磨机上以150~200rpm球磨12~36h,获得用于制备alon透明陶瓷的alon粉体。

13.进一步地,所述θ/α复相al2o3粉体中,θ

‑

al2o3含量为65~85wt.%,α

‑

al2o3含量为15~35wt.%。

14.优选地,所述θ/α复相al2o3粉体中,θ

‑

al2o3含量为78.8wt.%,α

‑

al2o3含量为21.2%。

15.进一步地,所述θ/α复相al2o3粉体的比表面积为40~80m2/g,平均粒径<50nm。

16.优选地,所述θ/α复相al2o3粉体的比表面积为50m2/g,平均粒径为20~30nm。

17.进一步地,所述θ/α复相纳米al2o3粉体可由制备al2o3粉体阶段直接获得,或利用θ

‑

al2o3和α

‑

al2o3两种粉体混合而成,当采用θ

‑

al2o3和α

‑

al2o3粉体进行混合时,组成复相粉体的θ

‑

al2o3和α

‑

al2o3的平均粒径均应<80nm。

18.进一步地,所述碳粉为活性炭粉体或纳米炭黑粉体,且所述活性炭粉体的平均粒径<50μm,所述纳米炭黑粉体的平均粒径<30nm,比表面积>90m2/g。

19.优选地,所述活性炭粉体的平均粒径为30μm,所述纳米炭黑粉体的平均粒径为20nm,比表面积为120m2/g。

20.进一步地,所述θ/α复相al2o3与碳粉的混合粉体中,碳粉的含量为4.8

‑

6.2wt.%。

21.优选地,所述碳粉的含量为5.6wt.%。

22.进一步地,所述碳粉为活性炭粉体时,步骤

②

中所述两步升温/保温合成过程为,以10℃/min首先升温至1500~1600℃保温1~2h,再继续升温至1700~1800℃保温1~2h。

23.进一步地,所述碳粉为纳米炭黑粉体时,步骤

②

中所述一步升温合成过程为,将步骤

①

所得纳米混合粉体直接以5~50℃/min升温至1750℃保温0.5~2h。

24.优选地,当所述碳粉为活性炭粉体时,可采用两步升温/保温合成,先以10℃/min首先升温至1550℃保温1h,再继续升温至1750℃保温1h。当所述碳粉为纳米炭黑粉体时,采用一步升温工艺,将步骤

①

所得纳米混合粉体直接以50℃/min升温至1750℃保温0.5h。

25.本发明的另一目的是提供一种由上述方法制得的纯相γ

‑

alon透明陶瓷粉体。

26.本发明的有益效果为:本发明以θ

‑

al2o3和α

‑

al2o3组成的复相al2o3粉体为原料,将其与活性炭粉或炭黑粉体混合,在流动氮气环境中,通过碳热还原氮化来合成纯相的γ

‑

alon粉体,拓展了al2o3原料粉体的选取范围。γ

‑

alon粉体具有高比表面积的特点,是目前合成γ

‑

alon粉体最优选的原料,但是其在制备γ

‑

alon粉体过程的抽真空阶段因吸附气体量大而易引起飞粉问题,即工艺风险较高,与之相比另一类用于合成γ

‑

alon粉体的原料α

‑

al2o3则存在粉体粒度大,实现均匀氮化困难,不易获得纯相γ

‑

alon粉体,且所制备的粉体不能用于制备高透光性alon陶瓷的问题。为了解决上述问题,本发明提出使用θ

‑

al2o3和α

‑

al2o3复相al2o3粉体作为原料来合成γ

‑

alon粉体,θ/α复相al2o3粉体的比表面积和颗粒尺寸介于用以合成alon粉体的常用原料γ

‑

al2o3粉体和α

‑

al2o3粉体之间,既能解决α

‑

al2o3粉体粒度较大造成的形成alon时因物质传输距离较大而引起的反应过程较慢及物质分布不均匀的问题,满足纯相γ

‑

alon粉体合成的需要,又可有效降低γ

‑

al2o3用于制备γ

‑

alon粉体过程中,因比表面积大引起吸附的气体量过多而造成的抽真空阶段易飞粉、操作难度大、工艺风险高的问题。而且,在al2o3粉体制备过程中,θ

‑

al2o3和α

‑

al2o3的相形成温度相临(即:在制备α

‑

al2o3的升温过程中的较低温度先出现θ

‑

al2o3,然后随着温度升高再形成α

‑

al2o3),通过控制al2o3粉体的制备温度可一次获得粒度均匀性好的可用于制备γ

‑

alon粉体的θ/α复相al2o3粉体,特别是,此时的al2o3粉体具有粒度小、活性好的特点。简言之,本发明不仅拓展了合成γ

‑

alon粉体的al2o3原料选取范围,而且解决了合成纯相γ

‑

alon时al2o3原料粒度与比表面积之间的矛盾,同时还降低了制备al2o3粉体阶段物相组成和粒度控制的难度(γ

‑

al2o3的高γ相不易实现,纯相α

‑

al2o3粉体颗粒之间聚集严重、粒度较大)。此外,本发明提出的θ/α复相al2o3与碳粉的适应性非常好,既可与活性炭粉体搭配,又可与炭黑粉体配合使用,而且al2o3/c混合粉体对碳热还原氮化工艺(一步升温,两步升温/保温)适应性也非常好,特别是,利用合成的粉体制备的alon陶瓷透过率高,可达84.5

‑

84.9%。此外,本发明还减小了粉体制备过程排气阶段的工艺难度,既节约能源和成本,又提高了生产效率,且易实现产业化。

附图说明

27.附图1为θ/α复相al2o3的xrd图谱;

28.附图2为θ/α复相al2o3的sem图;

29.附图3为实施例1所得alon粉体的xrd图;

30.附图4为实施例1所得alon透明陶瓷的透光性曲线及样品照片;

31.附图5为实施例2所得alon粉体的xrd图;

32.附图6为实施例2所得alon透明陶瓷的透光性曲线及样品照片。

具体实施方式

33.下述非限制性实施例可以使本领域的普通技术人员更全面地理解本发明,但不以任何方式限制本发明。

34.下述实施例中所述试验方法,如无特殊说明,均为常规方法;所述试剂和材料,如无特殊说明,均可从商业途径获得。

35.实施例1

36.将θ

‑

al2o3含量为78.8wt.%、α

‑

al2o3含量为21.2wt.%的θ/α复相al2o3(θ/α复相al2o3的xrd图谱见图1、形貌见图2,θ/α复相al2o3的平均粒径为30nm)与活性炭按质量含量94.4wt.%和5.6wt%配料,将40g称好的θ/α复相al2o3和活性炭混合粉体在行星式球磨机上以170rpm球磨24h,料浆烘干、造粒后备用。

37.将制备的纳米θ/α复相al2o3和活性炭混合粉体置于碳炉中,先抽真空,当炉内真空度达10

‑3pa时充入高纯氮气,样品首先以10℃/min升温至1550℃保温1h,然后继续升温到1750℃保温1h,在空气中640℃保温4h除c后,所得粉体的xrd图谱见图3,仅见γ

‑

alon的衍射峰,表明获得了纯相的γ

‑

alon粉体。

38.向γ

‑

alon粉体中添加0.5wt.%的y2o3作为烧结助剂,在行星式球磨机上以170rpm球磨24h后,料浆烘干、造粒,干压成型制备坯体,然后将坯体在氮气环境中1880℃保温2.5h进行无压烧结,制得alon透明陶瓷,样品磨平抛光后的透光性曲线及照片见图4,样品的最大透过率为84.5%。

39.实施例2

40.实施例2与实施例1的区别是,所用碳源是纳米炭黑粉体,碳热还原氮化采用一步升温工艺,升温速率为50℃/min,在1750℃保温0.5h合成γ

‑

alon粉体。碳热还原氮化后所得粉体的物相组成见图5,表明制得了纯相的γ

‑

alon粉体。图6是无压烧结后所得alon透明陶瓷的透光性曲线及样品照片,样品的最大透过率为84.9%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。