1.本发明属于纤维毡技术领域,具体涉及一种聚丙烯腈基纤维毡及其制备方法和应用。

背景技术:

2.近年来,我国在真空设备以及提纯领域的投入不断增加,并且投入的熔炼设备的炉膛尺寸不断的增加,而真空设备是一个高能耗行业,需要消耗大量的电能,高温真空炉内保温隔热效果将直接影响真空设备消耗电能的多少,因而具有优良的高效隔热效果的隔热保温毡能够有效的降低炉内的热量扩散到炉壁带走,降低能耗,节约能源,从而节约生产成本,提高利润。

3.聚丙烯腈高效针刺毡通过高温处理可以得到聚丙烯腈基碳纤维石墨毡,是高温真空领域保温材料的主要产品。cn103568385a公开了一种复合碳纤维硬质保温毡及其制备方法,由碳纤维真空抽滤层成型、复合黏胶基碳纤维毡或聚丙烯腈基碳纤维针刺毡层、浸粘结剂及针刺并涂覆上表面处理层、成型和后处理等步骤制备。该发明可以根据具体的使用环境对产品进行性价比优化设计,有效提高了产品的强度,使整体毡的密度可设计性高,有机填料密度较低,有效的形成了高温面对应高密度纤维堆叠结构,绝热效果更优异,低温面对应低密度纤维堆叠结构,成本更经济。cn104178935a公开了化学储能领域的一种钠硫电池用石墨碳纤维毡的制备方法,包括下列步骤:针刺法非织造工艺步骤:将市售的聚丙烯腈系氧化纤维,经针刺法非织造工艺加工成为氧化纤维毡;碳化工艺步骤:将所述氧化纤维毡置于惰性气氛中,在700~1100℃下进行热处理,得到碳纤维毡,碳化的时间为5min~100h;石墨化工艺步骤:将所述碳纤维毡置于惰性气氛中,在1600~2500℃下进行热处理,得到石墨碳纤维毡。通过该发明得到的一种钠硫电池用石墨碳纤维毡在生产原料上使用市售的聚丙烯腈系氧化纤维,且生产工艺简单,成本也居中,可大量生产,制备得到的钠硫电池用石墨碳纤维毡的导电性得到了增强,压缩强度得到了提升,与固体电解质陶瓷管的物理接触性能得到了增强,钠硫电池性能得到了增强。cn102861912a公开了一种金属纤维烧结毡的制备方法,包括以下步骤:一、选取2~4种丝径规格的金属纤维,分别送入纤维牵切机中牵切;二、分别置于纤维分散机中分散为絮状;三、同时送入气流铺毡机中铺制得到金属纤维毛毡;四、将金属纤维毛毡在保护气氛或真空条件下烧结,得到金属纤维烧结毡。该发明制备工艺简单,方案简便可行,可操作性强;利用该发明制备的金属纤维烧结毡的纤维丝径在厚度方向呈梯度分布,上层的细纤维分布比例高于下层,使金属纤维烧结毡在烧结前就有了特殊的微结构组成,能够在较低的烧结温度便可实现良好的冶金结合,解决了大丝径纤维不易制备高孔隙度孔材料的难题,大大提高了金属纤维烧结毡的整体强度,显著降低了生产成本。

4.但是,上述现技术中提供的聚丙烯腈基纤维毡的制造方法导致了所制备的聚丙烯腈碳纤维毡不仅存在机械性能差、不耐高温的缺陷且只经过预氧化处理的纤维毡在实际应用时依然存在掉粉的弊端;且制备方法较复杂成为阻碍碳纤维保温材料大幅度量产的主要

原因。

5.因此,开发一种可快速制备得到综合性能优异的聚丙烯腈基纤维毡的方法,是本领域急需解决的技术问题。

技术实现要素:

6.针对现有技术的不足,本发明的目的在于提供一种聚丙烯腈基纤维毡及其制备方法和应用,所述制备方法先将聚丙烯腈纤维束依次进行拉伸处理、浸泡处理、卷曲处理和热处理,然后将热处理后得到的纤维束进行剪切后得到短切纤维,再对所述短切纤维进行热处理、预氧化处理和刺毡,成功得到了所述聚丙烯腈基纤维毡;所述制备方法不仅节省了预氧化的时间,而且提高了预氧化过程中单个聚丙烯纤维丝与氧的接触面积,使得预氧化更加充分,进而最终得到了具有更为优异的机械性能和隔热性能的聚丙烯腈基纤维毡。

7.为达此目的,本发明采用以下技术方案:

8.第一方面,本发明提供一种聚丙烯腈基纤维毡的制备方法,所述制备方法包括如下步骤:

9.(1)将聚丙烯腈纤维束依次拉伸处理、浸泡处理、卷曲处理和热处理,得到热处纤维束;

10.(2)裁剪步骤(1)得到的热处理纤维束,得到短切纤维;

11.(3)将步骤(2)得到的短切纤维进行热处理、预氧处理和刺毡,得到所述聚丙烯腈基纤维毡。

12.现有技术中聚丙烯腈基纤维毡的制备方法多是将聚丙烯腈纤维束直接进行刺毡,然后再进行预氧化处理,导致了所制备得到的聚丙烯腈基纤维毡的耐高温性能差且在使用时存在掉粉的弊端。本发明提供的聚丙烯腈基纤维毡的制备方法首先将聚丙烯腈纤维束进行拉伸处理,拉伸处理有助于增加单根聚丙烯腈纤维与氧气接触的表面积,可以使得聚丙烯腈纤维中取向的分子链结构在拉伸下交联反应固定下来,进而使得聚丙烯腈纤维更细且更有耐受力;拉伸处理后的聚丙烯腈纤维束依次进行浸泡处理和卷曲处理,使得聚丙烯腈纤维变化成波浪状,进而使得聚丙烯腈纤维的单根纤维丝表面积增大,进而可以增加后续与氧的接触面积,且卷曲处理后的纤维丝束具有更高的弹性及吸附氧气氛速度更快;再将卷曲后的聚丙烯腈纤维进行热处理,防止聚丙烯腈纤维变脆,提高其韧性;将热处理后的纤维进行裁剪,得到短切纤维后再将短切纤维进行热处理和预氧化处理,进一步提升了单个聚丙烯腈纤维与氧的接触面积,使预氧化处理更加充分,进而使预氧化处理后的聚丙烯腈纤维中的杂质含量低,且使得纤维本身具有更加优异的机械性能和隔热性能;最终进行刺毡,即可得到所述聚丙烯腈基纤维毡,而无需再进行后处理来提高纤维毡的性能。

13.一方面,本发明提供的制备方法所用设备简单,制备速度快且制备得到的聚丙烯腈基纤维毡品质稳定、杂质含量低,在单晶热场内使用无挥发物溢出、粉尘较小化且无流油现象,相较于现有技术中的纤维毡更洁净且具有更好的保温性能;另一方面,本发明所提供的制备方法可采用连续生产的方式,因此在能耗方面大大降低,通过网带或托辊牵伸传动的方式对聚丙烯腈纤维进行拉伸处理、浸泡处理以及卷曲处理以及热处理,避免了纤维毡裙边的形成,从而使产品平整度好,最大化的提高了产品的利用率。

14.优选地,步骤(1)所述拉伸处理后聚丙烯腈纤维束的单丝强度为3~4cn/dtex,例

如3.1cn/dtex、3.2cn/dtex、3.3cn/dtex、3.4cn/dtex、3.5cn/dtex、3.6cn/dtex、3.7cn/dtex、3.8cn/dtex或3.9cn/dtex等。

15.优选地,步骤(1)所述拉伸处理、浸泡处理和卷曲处理各自独立地在氧气的质量百分含量为0.5~1%(例如0.55%、0.6%、0.65%、0.7%、0.75%、0.8%、0.85%、0.9%或0.95%等)的气氛下进行。

16.作为本发明的优选技术方案,步骤(1)中拉伸处理、浸泡处理以及卷曲处理各自独立地在氧气的质量百分含量为0.5~1%的气氛中进行,一方面,如果气氛中氧气的含量过高,则会导致在处理的过程中纤维丝易打火;而另一方面,如果气氛中的氧气含量过低,则不能引起聚丙烯腈纤维丝的任何改变。

17.优选地,步骤(1)所述拉伸处理的拉伸速度8~10m/min,例如8.2m/min、8.4m/min、8.6m/min、8.8m/min、9m/min、9.2m/min、9.4m/min、9.6m/min或9.8m/min等。

18.优选地,步骤(1)所述拉伸处理的拉伸强度为0.5~0.6gpa,例如0.51gpa、0.52gpa、0.53gpa、0.54gpa、0.55gpa、0.56gpa、0.57gpa、0.58gpa或0.59gpa等。

19.优选地,步骤(1)所述浸泡处理的温度为50~100℃,例如55℃、60℃、65℃、70℃、75℃、80℃、85℃、90℃或95℃等。

20.作为本发明的优选技术方案,浸泡处理的温度为50~100℃可以使得拉伸后的聚丙烯腈纤维束不会接触氧气的时候燃烧,如果浸泡处理的温度太低,则会导致纤维的皮芯结构加重,影响后续预氧化后的纤维的保温效果。

21.优选地,步骤(1)所述浸泡处理的时间为7~10min,例如7.3min、7.6min、7.9min、8.3min、8.6min、8.9min、9.3min、9.6min或9.9min等。

22.优选地,步骤(1)所述卷曲处理的卷曲速度为3~24m/min,例如5m/min、7m/min、9m/min、11m/min、13m/min、15m/min、17m/min、19m/min、21m/min或23m/min等。

23.需要说明的是,本发明提供的卷曲处理的卷曲速度为3~24m/min指的是将卷曲速度以3~24m/min之间的数值进行无规则的变化,以获取稳定的大小不一的卷曲聚丙烯腈纤维,保证纤维之间具有较大的摩擦系数。

24.优选地,步骤(1)所述热处理的温度为200~300℃,例如210℃、220℃、230℃、240℃、250℃、260℃、270℃、280℃或290℃等。

25.优选地,步骤(1)所述热处理包括在氮气下进行热处理和在氧气质量百分含量为0.5~1.2%(例如(例如0.55%、0.6%、0.65%、0.7%、0.75%、0.8%、0.85%、0.9%、0.95%、1%、1.05%、1.1%或1.15%等)的气氛下进行热处理的组合。

26.作为本发明的优选技术方案,步骤(1)所述热处理可以让聚丙烯腈基纤维进行预氧化,分别在氮气的气氛下进行热处理以及在氧气质量百分含量为0.5~1.2%的气氛下进行热处理可以有效避免氧化后的聚丙烯腈纤维束变脆。

27.优选地,所述在氮气下进行热处理的时间为5~15min。例如6min、7min、8min、9min、10min、11min、12min、13min或14min等。

28.优选地,所述氮气的流速为1~100m3/h,例如10m3/h、20m3/h、30m3/h、40m3/h、50m3/h、60m3/h、70m3/h、80m3/h或90m3/h等。

29.优选地,所述在氧气质量百分含量为0.5~1.2%的气氛下进行热处理的时间为15~25min,例如16min、17min、18min、19min、20min、21min、22min、23min或24min等。

30.优选地,所述气氛中还包含氮气和水蒸气。

31.优选地,步骤(1)所述热处理通过热风循环加热或电加热的方式进行。

32.优选地,步骤(2)所述裁剪之前还包括冷却步骤(1)得到的热处理纤维的步骤。

33.优选地,所述冷却通过通入氮气或者喷洒环化助剂的方式进行。

34.优选地,所述环化助剂的喷洒速度为1~50l/min,例如5l/min、10l/min、15l/min、20l/min、25l/min、30l/min、35l/min、40l/min或45l/min等。

35.作为本发明的优选技术方案,喷洒环化助剂有助于冷却的加快。

36.优选地,所述冷却的时间为10~10000s,例如100s、200s、300s、400s、500s、600s、700s、800s或900s等。

37.优选地,所述冷却后纤维束的温度低于80℃,例如75℃、70℃、65℃、60℃、55℃、50℃、45℃、40℃、35℃或30℃等。

38.优选地,步骤(2)所述短切纤维的长度为38~102mm,例如40mm、50mm、60mm、70mm、80mm、90mm或100mm等。

39.优选地,步骤(2)所述裁剪的温度为15~30℃,例如17℃、19℃、21℃、23℃、25℃、27℃或29℃等。

40.优选地,步骤(2)所述裁剪的湿度为70~90%,例如72%、74%、76%、78%、80%、82%、84%、86%或88%等。

41.优选地,步骤(3)所述热处理具体包括:首先将步骤(2)得到的短切纤维在210~220℃(例如211℃、212℃、213℃、214℃、215℃、216℃、217℃、218℃或219℃等)下热处理5~15min(例如6min、7min、8min、9min、10min、11min、12min、13min或14min等),再在230~250℃(例如232℃、234℃、236℃、238℃、240℃、242℃、244℃、246℃或248℃等)下热处理15~25min(例如16min、17min、18min、19min、20min、21min、22min、23min或24min等),最后在260~300℃(例如263℃、266℃、269℃、273℃、276℃、279℃、283℃、286℃或289℃等)下热处理25~35min(例如26min、27min、28min、29min、30min、31min、32min、33min或34min等),完成所述热处理。

42.作为本发明的优选技术方案,本发明步骤(3)所述热处理过程中的温度不断升高,经过三个温区,在此区间白色的聚丙烯腈短切纤维从最初的白丝变成淡黄丝再逐渐变成深黄丝、棕色丝、咖色丝和黑色丝。

43.优选地,步骤(3)所述热处理的时间为60~300min,例如90min、120min、150min、180min、210min、230min、250min或280min等。

44.优选地,步骤(3)所述热处理氮气、空气和水蒸气组成的混合气氛中进行。

45.优选地,所述氮气的流速为10~200m3,例如20m3、40m3、60m3、80m3、100m3、120m3、140m3、160m3或180m3等。

46.优选地,所述空气的流速为10~5000m3,例如50m3、100m3、500m3、1000m3、1500m3、2000m3、2500m3、3000m3、3500m3、4000m3或4500m3等。

47.优选地,所述水蒸汽的流速为10~500m3,例如50m3、100m3、150m3、200m3、250m3、300m3、350m3、400m3或450m3等。

48.优选地,步骤(3)所述预氧化处理前还包括冷却处理的步骤。

49.优选地,所述冷却处理后短切纤维的温度低于80℃,例如75℃、70℃、65℃、60℃、

55℃、50℃、45℃、40℃、35℃或30℃等。

50.优选地,所述冷却处理的时间为10~1000s,例如100s、200s、300s、400s、500s、600s、700s、800s或900s等。

51.优选地,步骤(3)所述预氧化处理在氧气质量百分含量为8~10%的气氛中进行。

52.优选地,所述制备方法包括如下步骤:

53.(1)在氧气的质量百分含量为0.5~1%的气氛下将聚丙烯腈纤维束通过拉伸速度为8~10m/min、拉伸强度为0.5~0.6gpa的拉伸处理、在50~100℃通过浸泡处理7~10min、进行卷曲处理;然后在氮气流速为1~100m3/h的条件下下进行热处理5~15min,最后氧气质量百分含量为0.5~1.2%的气氛下进行热处理15~25min,得到热处纤维束;

54.(2)通入氮气或者喷洒环化助剂的方式冷却步骤(1)得到的热处理纤维10~10000s,在15~30℃、湿度为70~90%调间隙裁剪冷却后纤维束,得到长度为38~102mm的短切纤维;

55.(3)将步骤(2)得到的短切纤维在氮气、空气和水蒸气组成的混合气氛下依次在210~220℃下热处理5~15min,再在230~250℃下热处理15~25min,最后在260~300℃下热处理25~35min,冷却,在氧气质量百分含量为8~10%的气氛中进行预氧处理,刺毡,得到所述聚丙烯腈基纤维毡。

56.第二方面,本发明提供一种聚丙烯腈基纤维毡,所述聚丙烯腈基纤维毡通过如第一方面所述的制备方法制备得到。

57.优选地,所述聚丙烯腈基纤维毡的厚度为3~20mm,例如5mm、7mm、9mm、11mm、13mm、15mm、17mm或19mm等。

58.第三当面,本发明提供一种如第二方面所述的聚丙烯腈基纤维毡在保温产品中的应用。

59.相对于现有技术,本发明具有以下有益效果:

60.(1)本发明提供的聚丙烯腈基纤维毡的制备方法首先将聚丙烯腈纤维束依次拉伸处理、浸泡处理、卷曲处理和热处理,得到热处纤维束;再裁剪得到的热处理纤维束,得到短切纤维;最后将得到的短切纤维进行热处理、预氧处理和刺毡,得到所述聚丙烯腈基纤维毡;所述制备方法采用连续生产的方式,因此在能耗方面大大降低,且避免了聚丙烯腈基纤维毡裙边的形成,从而使产品平整度好,最大化的提高了产品利用率。

61.(2)本发明提供的制备方法还极大的提高了聚丙烯腈基纤维毡的生产效率,满足了市场的需求,同时得到的产品质量优异,平整度良好,避免了大量的裁剪浪费,极其适用于大规模的连续生产。(3)采用本发明提供的制备方法制备得到的聚丙烯腈基纤维毡不掉渣、纤维强度高且保温性能良好,具体而言,本发明得到的聚丙烯腈基纤维毡的氧指数为42.15~52.68%,导热系数为0.019~0.039w/m

·

k,憎水率均为99.9%,断裂强度为4.426~6.771cn/dtex,断裂拉伸率为5.13~7.89%。

具体实施方式

62.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

63.实施例1

64.一种聚丙烯腈基纤维毡的制备方法,所述制备方法包括如下步骤:

65.(1)在氧气的质量百分含量为0.5%的气氛下,将聚丙烯腈纤维束通过托辊牵伸在传送速度为9m/min、拉伸强度为0.55gpa的条件下开始拉伸牵引,然后在50℃热水槽中浸泡处理7min,在卷曲机上进行卷曲处理,卷曲速度按照5m/min做无规则变速运动,卷曲压力为2.1~4mpa;最后在240℃的条件下依次在氮气流速为80m3/h的条件下进行热处理5min以及在氧气质量百分含量为0.8%的气氛下进行热处理15min,得到热处纤维束;

66.(2)按照25l/min喷洒环化助剂(山东亿伟安化工科技有限公司、二甲氧基丙烷、77

‑

76

‑

9)的方式冷却步骤(1)得到的热处理纤维,使其温度降至80℃;然后在20℃、湿度为80%条件下裁剪冷却后的纤维束,得到长度为38~102mm的短切纤维;

67.(3)将步骤(2)得到的短切纤维在体积比为0.02:5:0.5的氮气、空气和水蒸气组成的混合气氛下依次在220℃下热处理10min,再在240℃下热处理20min,最后在280℃下热处理30min,冷却至80℃,在氧气质量百分含量为8%的气氛中进行预氧处理,刺毡,得到所述聚丙烯腈基纤维毡。

68.实施例2

69.一种聚丙烯腈基纤维毡的制备方法,所述制备方法包括如下步骤:

70.(1)在氧气的质量百分含量为0.7%的气氛下,将聚丙烯腈纤维束通过托辊牵伸在传送速度为9m/min、拉伸强度为0.55gpa的条件下开始拉伸牵引,然后在60℃热水槽中浸泡处理10min,在卷曲机上进行卷曲处理,卷曲速度按照5m/min做无规则变速运动,卷曲压力为2.1~4mpa;最后在240℃的条件下依次在氮气流速为80m3/h的条件下进行热处理5min以及在氧气质量百分含量为0.8%的气氛下进行热处理15min,得到热处纤维束;

71.(2)按照25l/min喷洒环化助剂(山东亿伟安化工科技有限公司、型号二甲氧基丙烷、77

‑

76

‑

9)的方式冷却步骤(1)得到的热处理纤维,使其温度降至80℃;然后在20℃、湿度为80%条件下裁剪冷却后的纤维束,得到长度为38~102mm的短切纤维;

72.(3)将步骤(2)得到的短切纤维在体积比为0.02:5:0.5的氮气、空气和水蒸气组成的混合气氛下依次在220℃下热处理15min,再在240℃下热处理25min,最后在280℃下热处理35min,冷却至80℃,在氧气质量百分含量为8%的气氛中进行预氧处理,刺毡,得到所述聚丙烯腈基纤维毡。

73.实施例3

74.一种聚丙烯腈基纤维毡的制备方法,所述制备方法包括如下步骤:

75.(1)在氧气的质量百分含量为0.8%的气氛下,将单丝强度为3.5cn/dtex的聚丙烯腈纤维束通过托辊牵伸在传送速度为9m/min、拉伸强度为0.55gpa的条件下开始拉伸牵引,然后在60℃热水槽中浸泡处理10min,在卷曲机上进行卷曲处理,卷曲速度按照5m/min做无规则变速运动,卷曲压力为2.1~4mpa;最后在220℃的条件下依次在氮气流速为80m3/h的条件下进行热处理5min以及在氧气质量百分含量为0.8%的气氛下进行热处理15min,得到热处纤维束;

76.(2)按照25l/min喷洒环化助剂(山东亿伟安化工科技有限公司、型号二甲氧基丙烷、77

‑

76

‑

9)的方式冷却步骤(1)得到的热处理纤维,使其温度降至80℃;然后在20℃、湿度为80%条件下裁剪冷却后的纤维束,得到长度为38~102mm的短切纤维;

77.(3)将步骤(2)得到的短切纤维在体积比为0.02:5:0.5的氮气、空气和水蒸气组成

的混合气氛下依次在220℃下热处理5min,再在240℃下热处理10min,最后在280℃下热处理15min,冷却至80℃,在氧气质量百分含量为8%的气氛中进行预氧处理,刺毡,得到所述聚丙烯腈基纤维毡。

78.实施例4

79.一种聚丙烯腈基纤维毡的制备方法,所述制备方法包括如下步骤:

80.(1)在氧气的质量百分含量为0.9%的气氛下,将单丝强度为3.5cn/dtex的聚丙烯腈纤维束通过托辊牵伸在传送速度为9m/min、拉伸强度为0.55gpa的条件下开始拉伸牵引,然后在50℃热水槽中浸泡处理7min,在卷曲机上进行卷曲处理,卷曲速度按照5m/min做无规则变速运动,卷曲压力为2.1~4mpa;最后在240℃的条件下依次在氮气流速为80m3/h的条件下进行热处理8min以及在氧气质量百分含量为0.7%的气氛下进行热处理15min,得到热处纤维束;

81.(2)按照25l/min喷洒环化助剂(山东亿伟安化工科技有限公司、型号二甲氧基丙烷、77

‑

76

‑

9)的方式冷却步骤(1)得到的热处理纤维,使其温度降至80℃;然后在20℃、湿度为80%条件下裁剪冷却后的纤维束,得到长度为38~102mm的短切纤维;

82.(3)将步骤(2)得到的短切纤维在体积比为0.02:5:0.5的氮气、空气和水蒸气组成的混合气氛下依次在220℃下热处理15min,再在240℃下热处理25min,最后在280℃下热处理35min,冷却至80℃,在氧气质量百分含量为8%的气氛中进行预氧处理,刺毡,得到所述聚丙烯腈基纤维毡。

83.实施例5

84.一种聚丙烯腈基纤维毡的制备方法,其与实施例1的区别仅在于,步骤(1)中在氮气中热处理的时间为12min,其他条件和步骤均与实施例1相同。

85.实施例6

86.一种聚丙烯腈基纤维毡的制备方法,其与实施例1的区别在于,步骤(1)中浸泡处理的温度为70℃,在氮气中热处理的时间为10min,其他条件和步骤均与实施例1相同。

87.实施例7

88.一种聚丙烯腈基纤维毡的制备方法,其与实施例1的区别在于,步骤(1)在氧气质量百分含量为0.5%的气氛下进行热处理中的氧气质量百分含量替换为1%,其他条件和步骤均与实施例1相同。

89.实施例8

90.一种聚丙烯腈基纤维毡的制备方法,其与实施例7的区别在于,步骤(1)中在氮气中热处理的时间为30min,其他条件和步骤均与实施例7相同。

91.实施例9

92.一种聚丙烯腈基纤维毡的制备方法,其与实施例8的区别在于,步骤(1)中浸泡处理的温度为100℃,其他条件和步骤均与实施例8相同。

93.实施例10

94.一种聚丙烯腈基纤维毡的制备方法,其与实施例1的区别仅在于,步骤(1)中拉伸处理、浸泡处理以及卷曲处理均在氧气的质量百分含量为0.3%的气氛下进行,其他条件和步骤均与实施例1相同。

95.实施例11

96.一种聚丙烯腈基纤维毡的制备方法,其与实施例1的区别仅在于,步骤(1)中拉伸处理、浸泡处理以及卷曲处理均在氧气的质量百分含量为10%的气氛下进行,其他条件和步骤均与实施例1相同。

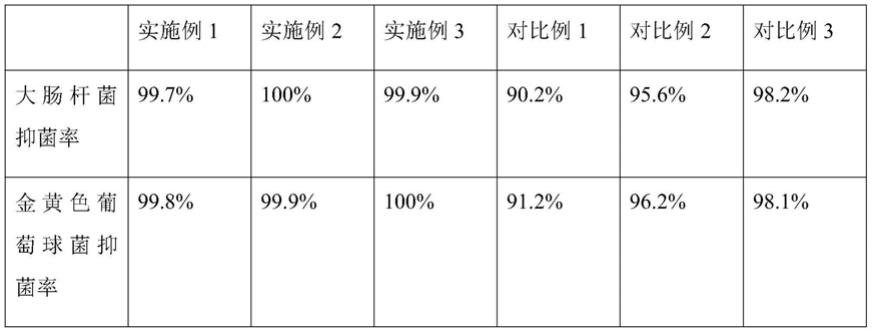

97.对比例1

98.一种聚丙烯腈基纤维毡的制备方法,其与实施例1的区别仅在于,步骤(1)没有进行拉伸处理,直接进行浸泡处理,其他条件和步骤均与实施例1相同。

99.对比例2

100.一种聚丙烯腈基纤维毡的制备方法,其与实施例1的区别仅在于,步骤(1)没有进行浸泡处理,直接进行卷曲处理,其他条件和步骤均与实施例1相同。

101.对比例3

102.一种聚丙烯腈基纤维毡的制备方法,其与实施例1的区别仅在于,步骤(1)没有进行卷曲处理,直接进行热处理,其他条件和步骤均与实施例1相同。

103.对比例4

104.一种聚丙烯腈基纤维毡的制备方法,其与实施例1的区别仅在于,步骤(1)没有进行热处理,卷曲处理后直接进行步骤(2),其他条件和步骤均与实施例1相同。

105.对比例5

106.一种聚丙烯腈基纤维毡的制备方法,所述制备方法包括如下步骤:

107.(1)在氧气的质量百分含量为0.8%的气氛下,将单丝强度为3.5cn/dtex的聚丙烯腈纤维束通过托辊牵伸在传送速度为9m/min、拉伸强度为0.55gpa的条件下开始拉伸牵引,然后在50℃热水槽中浸泡处理10min,在卷曲机上进行卷曲处理,卷曲速度按照5m/min做无规则变速运动,卷曲压力为2.1~4mpa;最后在240℃的条件下依次在氮气流速为80m3/h的条件下进行热处理5min以及在氧气质量百分含量为0.8%的气氛下进行热处理15min,得到热处纤维束;

108.(2)将步骤(1)得到的热处纤维束在体积比为0.02:5:0.5的氮气、空气和水蒸气组成的混合气氛下依次在220℃下热处理10min,再在240℃下热处理20min,最后在280℃下热处理30min,冷却至80℃,在氧气质量百分含量为8%的气氛中进行预氧处理,剪切、刺毡,得到所述聚丙烯腈基纤维毡。

109.性能测试:

110.(1)氧指数:按照国家标准《gb5454

‑

85》,用hc

‑

1型氧指数测定仪进行测试;

111.(2)导热系数:按照国家标准《gb t 22588

‑

2008》提供的隔热材料闪光法测量进行测试;

112.(3)憎水率:按照国家标准《gb t 10299

‑

2011》提供的绝热材料憎水性试验方法进行测试;

113.(4)断裂强度和断裂拉伸率:按照国家标准《gb/t 17911.5

‑

1999》提供的碳纤维制品抗拉强度试验方法进行测试。

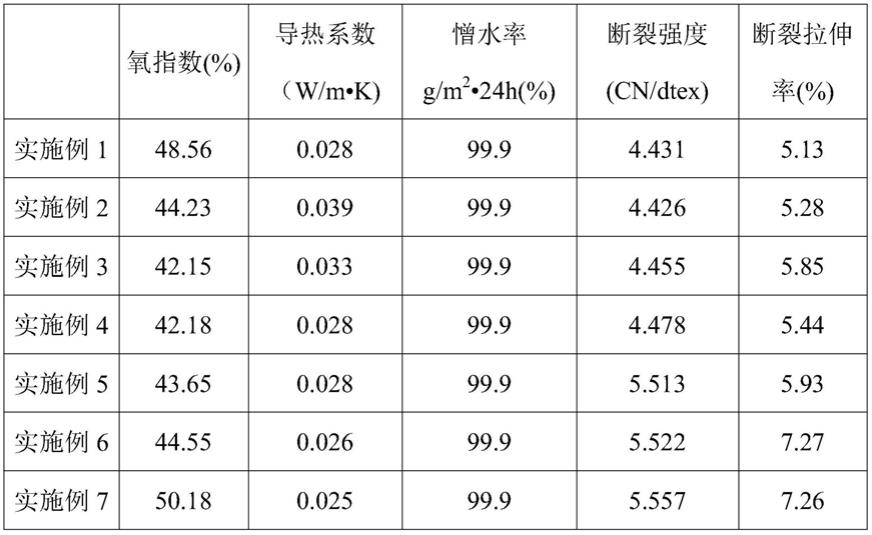

114.按照上述测试方法对实施例1~11和对比例1~5得到的聚丙烯腈纤维毡进行测试,测试结果如表1所示:

115.表1

[0116][0117][0118]

根据表1数据可以看出:

[0119]

实施例1~11得到的聚丙烯腈基纤维毡的氧指数为42.15~52.68%,导热系数为0.019~0.039w/m

·

k,憎水率均为99.9%,断裂强度为4.426~6.771cn/dtex,断裂拉伸率为5.13~7.89%。

[0120]

比较实施例1和对比例1~4可以发现,步骤(1)没有进行拉伸处理(对比例1)、没有进行浸泡处理(对比例2)、没有进行卷曲处理(对比例3)以及没有进行热处理(对比例4)得到的聚丙烯腈基纤维毡的氧指数均有较大幅度降低,说明阻燃性能变差,同时导热系数有大幅度升高,说明保温性能变差。

[0121]

比较实施例1和对比例5的数据可以看出,先刺毡再剪切得到的聚丙烯腈基纤维毡的导热系数升高且氧指数降低。

[0122]

进一步比较实施例1和实施例10~11可以发现,实施例10得到的聚丙烯腈基纤维毡的导热系数有所升高且氧指数有所降低,是因为步骤(1)中氧气质量百分含量较低造成的;实施例11得到的聚丙烯腈基纤维毡虽然导热系数较低且氧指数页较高,但是在制备过程中由于氧气质量百分含量较高,所以容易打火。

[0123]

申请人声明,本发明通过上述实施例来说明一种聚丙烯腈基纤维毡及其制备方法和应用,但本发明并不局限于上述实施例,即不意味着本发明必须依赖上述实施例才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。