1.本发明涉及一种烧结烟气净化领域,具体涉及一种利用耦合外场协同处理工业废渣制备烟气吸附剂的方法。

背景技术:

2.近年来,随着酸雨、雾霾等环境污染现象的频繁发生,严重的制约了经济发展和影响人类的日常生活。进而使得人们对空气污染控制的要求也不断提高并且全民环保意识也逐渐加强。由此对于工业生产过程中产生的so2和no

x

等气体污染物排放标准也受到严格要求。目前,五部委联合发布的指导文件中明确规定了so2和no

x

的排放限值,规定在基准氧气含量为16%的条件下,这意味着烟气超低排放时代已经来临。因此,随着污染物超低排放要求的实施,高效能的协同脱硫脱硝技术的开发也成为今后烟气净化的主要发展趋势。

3.例如在钢铁生产过程中,烧结、高炉、热风炉生产过程中排放了大量的废气,其中so2和no

x

的排放总量分别达到了钢铁行业污染物排放总量的一半及以上,我国钢铁行业的污染物排放量高居不下,已经远远超过了我国的环境承受能力,,成为了大气污染物控制的重点和难点。例如,基于最新的排放要求,仅烧结工序产生的so2和no

x

的排放浓度必须控制在35mg/nm3和50mg/nm3以内。而这也给烟气治理带来了严峻挑战。

4.此外,作为工业大国,我国目前工业废渣的年产生量十分巨大,堆放与储存废渣不仅占用越来越多的土地,同时也会对周围的生态环境造成危害。2020年9月新修订的《固体废物污染环境防治法》,对工业固废的管理提出更严苛的要求。开展固废高值化研究、绿色化综合利用,合理利用其中有效化学成分与物质,对于钢企实现固废不出厂工作有积极作用。

技术实现要素:

5.基于上述技术背景,本发明提供一种利用耦合外场协同处理工业废渣制备烟气吸附剂的方法。利用本发明所述技术方法不仅可以高效的吸附烟气中的有害成分,同时还可以高值化处理目前工业中常见的两种废渣,使其变废为宝。

6.本发明的技术方案如下:

7.一种利用耦合外场协同处理工业废渣制备烟气吸附剂的方法,包括以下步骤:

8.步骤(1):破碎与研磨:首先将粉煤灰与电石渣分别进行破碎与研磨处理,获得粉体粒度在0.074mm以内的粉料;

9.步骤(2):干燥与混料:将步骤(1)获得的粉料进行烘干处理,试样干燥后将粉煤灰与电石渣按质量比1:1进行均匀混料;

10.步骤(3):微波改性处理:将步骤(2)中混好的粉煤灰与电石渣粉末放置于微波外场下进行微波改性处理,以获得烟气吸附剂载体;

11.步骤(4):添加金属氧化物提升催化性能:向步骤(3)获得的改性后的载体中添加金属氧化物;

12.步骤(5):超声波浸渍提升物料的均匀性:向步骤(4)获得的载体中加入质量为载体总质量1.5

‑

4.5倍的去离子水,之后将载体置于超声外场下进行处理,以提升载体成分的均匀性,并进一步提升载体的活性;

13.步骤(6):二次干燥:将步骤(5)获得的载体溶液进行二次干燥处理,确保载体完全干燥;

14.步骤(7):高温焙烧处理:将步骤(6)中干燥后的载体置于高温加热炉内进行高温焙烧,获得烟气吸附剂。

15.上述的一种利用耦合外场协同处理工业废渣制备烟气吸附剂的方法,其优选方案为,步骤(2)中干燥温度为110

‑

130℃,干燥时间为6

‑

8小时。

16.上述的一种利用耦合外场协同处理工业废渣制备烟气吸附剂的方法,其优选方案为,步骤(3)中微波改性功率为800

‑

1200w,改性时间为6

‑

15分钟。

17.上述的一种利用耦合外场协同处理工业废渣制备烟气吸附剂的方法,其优选方案为,步骤(4)所述的金属氧化物包括fe2o3、na2o以及k2o中的一种及多种,添加量为粉体总质量的2%

‑

8%。

18.上述的一种利用耦合外场协同处理工业废渣制备烟气吸附剂的方法,其优选方案为,步骤(5)中超声功率为100

‑

200w,超声时间为100

‑

200分钟。

19.上述的一种利用耦合外场协同处理工业废渣制备烟气吸附剂的方法,其优选方案为,步骤(6)二次干燥温度为130

‑

180℃,干燥时间6

‑

12小时。

20.上述的一种利用耦合外场协同处理工业废渣制备烟气吸附剂的方法,其优选方案为,步骤(7)中的焙烧温度为520℃

‑

580℃,焙烧时间为200

‑

300分钟。

21.本发明的有益效果为:

22.与现有技术相比,本发明的优点及突破之处在于:

23.(1)本发明所述原料均为工业废渣,在解决原有固废无法合理利用的同时还为烟气治理提供了廉价的原料。与传统的吸附剂相比,利用本发明所述技术方法可以大幅降低原料及生产成本。

24.(2)微波改性处理可以通过微波的非热效应促进有助于促进原料内大分子团及团簇发生破裂,提升原料自身的比表面积与反应活性。

25.(3)金属氧化物的添加有助于调节原料成分吸附性能,而超声波浸渍可以使所添加的金属氧化物与吸附剂载体混合更加均匀。在干燥后,附着于吸附剂载体表面的金属氧化物不断的为吸附过程提供活性氧,促进和提升原有吸附剂载体的化学吸附效果,进而提升烟气吸附过程中的催化氧化性能。

26.(4)干燥后的无压烧结可以使吸附剂材料在烧制成型过程中保持较高的疏松度,有利于提升吸附过程中吸附剂自身的比表面积。同时在高温烧结过程中,由于超声波浸渍时形成的氢氧化物及带有结晶水的原料不断脱水,还可以使吸附剂自身形成更多的微孔和介孔结构,增加烟气穿过吸附剂过程中的通道所需要的阻力与时间。并且这些结构和也有利于再次提升吸附剂吸附过程中烧结烟气与吸附剂载体间的化学反应的速率与效果。最终实现物理吸附与化学吸附同步提升增强烟气吸附与净化的技术效果。

附图说明

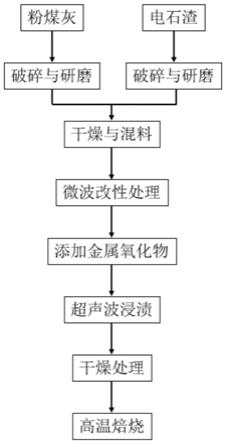

27.图1为一种利用耦合外场协同处理工业废渣制备烟气吸附剂的方法的工艺流程图;

28.图2为微波改性后样品的微观形貌;

29.图3为二次干燥处理后获得的样品微观形貌;

30.图4为高温焙烧处理后获得的烟气吸附剂的微观形貌。

具体实施方式

31.一种利用耦合外场协同处理工业废渣制备烟气吸附剂的方法,主要根据说明书附图1以及以下具体实施步骤进行制备:

32.(1)破碎与研磨:首先将粉煤灰与电石渣分别进行破碎与研磨处理,获得粉体粒度在0.074mm以内的粉料。

33.(2)干燥与混料:将(1)中获得的粉料放置于干燥箱内进行烘干处理。其干燥温度为110

‑

130℃,干燥时间根据样品的含水量控制在6

‑

8小时。待试样干燥后将粉煤灰与电石渣按质量比1:1进行均匀混料。

34.(3)微波改性处理:将(2)中混好的粉煤灰与电石渣粉末放置于微波外场下进行微波改性处理,以获得烟气吸附剂载体。其中,微波改性功率为:800

‑

1200w,改性时间为:6

‑

15分钟。微波改性后样品的微观形貌如说明书附图2所示。

35.(4)添加金属氧化物提升催化性能:将(3)中获得的改性后载体中添加金属氧化物。其中金属氧化物包括fe2o3、na2o以及k2o中的一种及多种,添加量为粉体总质量的2%

‑

8%。

36.(5)超声波浸渍提升物料的均匀性:将(4)中获得的载体中加入载体总质量1.5

‑

4.5倍的去离子水后置于超声外场下进行处理,以提升载体成分的均匀性,并进一步提升载体的活性。其中超声功率为100

‑

200w,超声时间为100

‑

200分钟。

37.(6)二次干燥:将(5)中获得的载体溶液进行二次干燥处理,其干燥温度为130

‑

180℃,干燥时间6

‑

12小时,确保载体完全干燥。二次干燥处理后获得的样品微观形貌如说明书附图3所示。

38.(7)高温焙烧处理:将(6)中干燥后的载体置于高温加热炉内进行高温焙烧,其中焙烧温度为520℃

‑

580℃,焙烧时间为200

‑

300分钟。获得烟气吸附剂。高温焙烧处理后获得的烟气吸附剂的微观形貌如说明书附图4所示。

39.实施例1

40.首先,将粉煤灰与电石渣分别进行破碎与研磨处理,获得粉体粒度在0.074mm以内的粉料。而后将粉料放置于干燥箱内进行烘干处理,其干燥温度为115℃,干燥时间6小时,待试样干燥后将粉煤灰与电石渣按质量比1:1进行均匀混料。待物料完全混匀后,将混好的粉煤灰与电石渣粉末放置于微波外场下进行微波改性处理,其中微波改性功率为1000w,改性时间为8分钟,获得烟气吸附剂载体。而后向载体中添加粉体总质量的6%的添加fe2o3。而后再向载体中加入载体总质量2倍的去离子水后置于超声外场下进行处理,以提升载体成分的均匀性,并进一步提升载体的活性,其中超声功率为120w,超声时间为120分钟。待载体完全混合均匀后,将获得的载体溶液进行二次干燥处理,其干燥温度为150℃,干燥时间10

小时,确保载体完全干燥。最后,将干燥后的吸附剂载体直接放置于高温加热炉内进行高温焙烧,其中焙烧温度为550℃,焙烧时间为240分钟,获得烟气吸附剂。

41.将制备获得的烧结烟气吸附剂放置于烟气吸附装置中进行烟气吸附性能检测,吸附剂前5分钟以内的烟气脱硫脱硝率基本接近100%,20分钟左右脱硫脱硝率仍可以保持90%以上。

42.实施例2

43.首先,将粉煤灰与电石渣分别进行破碎与研磨处理,获得粉体粒度在0.074mm以内的粉料。而后将粉料放置于干燥箱内进行烘干处理,其干燥温度为120℃,干燥时间6小时。待试样干燥后将粉煤灰与电石渣按质量比1:1进行均匀混料。待物料完全混匀后,将混好的粉煤灰与电石渣粉末放置于微波外场下进行微波改性处理,其中微波改性功率为800w,改性时间为11分钟,获得烟气吸附剂载体。而后将载体中添加粉体总质量的6%的添加na2o。而后再将载体中加入载体总质量3倍的去离子水后置于超声外场下进行处理,以提升载体成分的均匀性,并进一步提升载体的活性,其中超声功率为150w,超声时间为100分钟。待载体完全混合均匀后,将获得的载体溶液进行二次干燥处理,其干燥温度为160℃,干燥时间10小时,确保载体完全干燥。最后,将干燥后的吸附剂载体直接放置于高温加热炉内进行高温焙烧,其中焙烧温度为550℃,焙烧时间为260分钟。获得烟气吸附剂。

44.将制备获得的烧结烟气吸附剂放置于烟气吸附装置中进行烟气吸附性能检测,吸附剂前5分钟以内的烟气脱硫脱硝率基本接近100%,20分钟左右脱硫脱硝率仍可以保持85%以上。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。