1.本发明属于有机化学领域,尤其是涉及一种环己醇脱氢产品急冷和脱水工艺方法。

背景技术:

2.环己酮是一种重要的有机化工原料。在我国,65%的环己酮作为生产己内酰胺的原料,20%的环己酮作为生产己二酸的原料,其余的环己酮作为相关化工原料。另外,环己酮还是优良的溶剂,可用作油漆硝化纤维、氯乙烯聚合物和共聚物的溶剂。随着我国化纤工业的迅速发展,己内酰胺、己二酸产量逐年增加,环己酮的需求量也日益俱增,开发利用前景广阔。

3.传统的环己烯法环己酮工艺主要包括苯加氢、环己烯精制、环己烯水合、环己醇精制、环己醇脱氢、环己酮精制等主要工序。

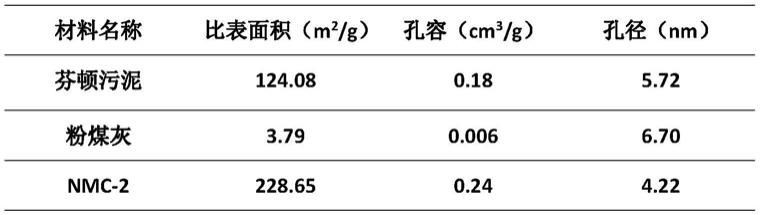

4.如图2所示,在常规工艺流程中,环己醇脱氢产品首先经过与脱氢反应器的进料进行换热,回收部分热量后,环己醇脱氢产品全部经冷凝器和尾冷器被冷凝至50℃,未冷凝的氢气被分离出来,经压缩机加压送至下游装置,冷凝产生的液相进入脱氢物料缓冲罐,通过送料泵送至干燥塔,干燥塔塔顶蒸出的气相经冷凝后,进入干燥塔回流罐,并在干燥塔回流罐内分层,其中上层的油相返回脱氢无聊缓冲罐,下层的水相送至污水处理,随后经过脱轻和脱重等操作得到环己酮产品,由于物料在运输过程中的热量大多被消耗,导致使用此流程制备环己酮所需要的能耗较高,生产成本高,不利于节能环保。

技术实现要素:

5.有鉴于此,本发明旨在提出一种环己醇脱氢产品急冷和脱水工艺方法,以将环己酮生产过程中的冷凝和脱水环节合并在一个醇酮干燥塔中进行,完成急冷和脱水的分离过程,塔顶采出低温氢气,塔釜采出饱和液体物料,从而节约循环水及蒸汽消耗,实现降低生产环己酮所需能耗,减少企业生产成本。

6.为达到上述目的,本发明的技术方案是这样实现的:

7.一种环己醇脱氢产品急冷和脱水设备,包括醇酮干燥塔,所述醇酮干燥塔的中部进料口与环己醇脱氢反应器的出料口连通,环己醇脱氢反应器排出的产物经过换热后形成气液混合物,其中的气相产物进入醇酮干燥塔,液相产物直接流入醇酮干燥塔,进料温度为150℃,在醇酮干燥塔中,氢气、轻组分、环己酮和水在醇酮干燥塔塔顶蒸出,液相在醇酮干燥塔底部集中,醇酮干燥塔塔底的再沸器对醇酮干燥塔的液相进行加热,塔顶冷凝形成油相全部回流,醇酮干燥塔塔釜能够采出粗醇酮,且粗醇酮的含水量应当控制在100ppm以下,最终在醇酮干燥塔出料泵的驱动作用下,将粗醇酮送至脱轻塔中部,进行后续处理;

8.醇酮干燥冷凝器,所述醇酮干燥冷凝器的进料口与醇酮干燥塔的塔顶出气口连通,醇酮干燥塔塔顶排出的气相混合物进入醇酮干燥冷凝器,在醇酮干燥冷凝器中部分气相被冷凝形成冷凝液,剩余气相则向后流出,冷凝液在重力作用下向下流出;

9.一级回流罐,所述一级回流罐的进料口与醇酮干燥冷凝器的液相出料口连通,在醇酮干燥冷凝器中冷凝形成的冷凝液在重力作用下直接流入一级回流罐中,一级回流罐的出料口与醇酮干燥冷凝器顶部进料口连通,通过回流泵将一级回流罐中收集的液相全部返回醇酮干燥塔顶部的进料口中,且液相在醇酮干燥塔中向下流动时,与醇酮干燥塔中向上流动的气相之间会发生热交换,提高热量利用率;

10.醇酮干燥尾冷器,所述醇酮干燥尾冷器的进料口与醇酮干燥冷凝器的气相出料口连通,从醇酮干燥冷凝器中排出的剩余气相在醇酮干燥尾冷器中进行二次冷凝,其中部分气相被冷凝形成冷凝液,冷凝液从醇酮干燥尾冷器底部的液相出料口排出,剩余的未冷凝的气相则从醇酮干燥尾冷器上方的气相出料口向后排出,其中主要成分为氢气,在脱氢压缩机的作用下被压缩提纯后送出界区;

11.二级回流罐,所述二级回流罐的进料口与醇酮干燥尾冷器的液相出料口连通,醇酮干燥塔尾冷器中冷凝形成的冷凝液在重力作用下流入二级回流罐中,并在二级回流罐中静置分层为位于上层的油相层及位于下层的水相层,其中二级回流罐的油相出料口与一级回流罐的进料口连通,即油相层中的油相物质在重力作用下流入一级回流罐中,与醇酮干燥冷凝器中冷凝形成的冷凝液混合后,在回流泵的作用下共同经过醇酮干燥塔顶部的进料口进入醇酮干燥塔进行循环,而二级回流罐中的水相物质则直接从二级回流罐底部的水相出料口排出,作为污水进行处理,其中,水相层中的有机物料含量应当小于1%。

12.进一步地,所述一级回流罐与醇酮干燥塔之间连通有回流泵,回流泵能够将一级回流罐中收集的液相物质泵入醇酮干燥塔顶部的进料口中,进行循环处理。

13.进一步地,所述醇酮干燥尾冷器的气相出料口连通有脱氢压缩机,脱氢压缩机能够将醇酮干燥尾冷器排出的未经冷凝的冷气进行压缩提出后送出界区。

14.进一步地,所述醇酮干燥塔的底部出料口与脱轻塔的进料口连通,且醇酮干燥塔与脱轻塔之间设有出料泵,醇酮干燥塔的釜液经出料泵的作用最终流入脱轻塔中部。

15.一种环己醇脱氢产品急冷和脱水工艺方法,应用了如上所述的设备,包括以下步骤:

16.(1)将环己醇脱氢反应器排出的气液混合产物通入醇酮干燥塔,进料位置为醇酮干燥塔中部,醇酮干燥塔中蒸出的气相物质从醇酮干燥塔顶部进入醇酮干燥冷凝器,粗醇酮在醇酮干燥塔塔釜收集形成釜液,排出后进入脱轻塔;

17.(2)从醇酮干燥塔顶部蒸出的气相物质进入醇酮干燥冷凝器后,部分遇冷后冷凝形成冷凝液,并在重力作用下直接流入一级回流罐,而未冷凝的气相则向后运输进入醇酮干燥尾冷器;

18.(3)醇酮干燥冷凝器排出的未冷凝的气相进入醇酮干燥尾冷器,部分遇冷后冷凝形成的冷凝液,并在重力作用下直接进入二级回流罐,而未冷凝的气相则向后运输,其中冷凝液在二级回流罐中静置分层为水层及油层,油层在重力作用下流入一级回流罐,水相则作为污水排出,未冷凝的气相中主要为氢气,通过与醇酮干燥尾冷器相连的脱氢压缩机压缩提纯后送出界区;

19.(4)一级回流罐从醇酮干燥冷凝器及二级回流罐中收集的液相混合物,在回流泵的作用下自醇酮干燥塔顶部的进料流回醇酮干燥塔,液相混合物沿醇酮干燥塔向下流动的过程中与醇酮干燥塔中蒸出的气相在上升过程中发生接触,使液相混合物预热,气相预冷,

从而完成热量的进一步利用。

20.进一步地,醇酮干燥塔塔釜排出的粗醇酮的水含量小于100ppm。

21.进一步地,醇酮干燥尾冷器的气相出料口采出氢气。

22.进一步地,醇酮干燥塔塔顶的油相全部回流。

23.相对于现有技术,本发明所述的环己醇脱氢产品急冷和脱水工艺方法具有以下优势:

24.本发明所述的工艺方法将环己醇脱氢产物进入醇酮干燥塔进行急冷并分离氢气,塔顶分别设置冷凝器、尾冷器分级冷凝,并设置两级回流罐,冷凝器和一级回流罐中的物料全回流,尾冷器冷凝的物料在二级回流罐中倾析,油相送至一级回流罐,水相送至污水处理,塔釜得到饱和温度且含水量满足分离要求的粗醇酮,送至下游分离装置,使用本发明中的工艺方法可以节约循环水和精馏分离单元蒸汽消耗,降低能源消耗,减少生产成本,具有广泛的应用前景。

附图说明

25.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

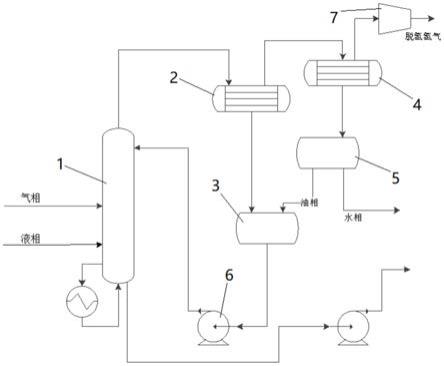

26.图1为本发明实施例所述的环己醇脱氢产品急冷和脱水设备的连接结构示意图;

27.图2为现有技术中的环己酮生产设备的连接结构示意图。

28.附图标记说明:

29.1、醇酮干燥塔;2、醇酮干燥冷凝器;3、一级回流罐;4、醇酮干燥尾冷器;5、二级回流罐;6、回流泵;7、脱氢压缩机。

具体实施方式

30.除有定义外,以下实施例中所用的技术术语具有与本发明所属领域技术人员普遍理解的相同含义。以下实施例中所用的试验试剂,如无特殊说明,均为常规生化试剂;所述实验方法,如无特殊说明,均为常规方法。

31.为了降低装置能耗,减少蒸汽和循环水耗量,本发明通过对改变脱氢反应物料的冷凝方式,将经过进料预热器冷却后的气相和液相均送至醇酮干燥塔作为进料,进料温度约为150℃,同时将传统流程中的冷凝和脱水两个过程合并为在一个醇酮干燥塔进行,完成急冷和脱水的分离过程。醇酮干燥塔顶分离出低温氢气,同时脱除物料中含有的水分,塔釜采出饱和温度液体物料进入分离单元,从而节约循环水和分离单元蒸汽消耗,降低能耗,减少成本。

32.下面结合实施例及附图来详细说明本发明。

33.如图1所示,本发明设计一种环己醇脱氢产品急冷和脱水设备,包括醇酮干燥塔1、醇酮干燥冷凝器2、一级回流罐3、醇酮干燥尾冷器4、二级回流罐5,

34.所述醇酮干燥塔1的中部进料口与环己醇脱氢反应器的出料口连通,环己醇脱氢反应器排出的产物经过换热后形成气液混合物,其中的气相产物进入醇酮干燥塔1,液相产物直接流入醇酮干燥塔1,进料温度为150℃,在醇酮干燥塔1中,氢气、轻组分、环己酮和水在醇酮干燥塔1塔顶蒸出,液相在醇酮干燥塔1底部集中,醇酮干燥塔1塔底的再沸器对醇酮

干燥塔1的液相进行加热,塔顶冷凝形成油相全部回流,醇酮干燥塔1塔釜能够采出粗醇酮,且粗醇酮的含水量应当控制在100ppm以下,最终在醇酮干燥塔1出料泵的驱动作用下,将粗醇酮送至脱轻塔中部,进行后续处理;

35.所述醇酮干燥冷凝器2的进料口与醇酮干燥塔1的塔顶出气口连通,醇酮干燥塔1塔顶排出的气相混合物进入醇酮干燥冷凝器2,在醇酮干燥冷凝器2中部分气相被冷凝形成冷凝液,剩余气相则向后流出,冷凝液在重力作用下向下流出;

36.所述一级回流罐3的进料口与醇酮干燥冷凝器2的液相出料口连通,在醇酮干燥冷凝器2中冷凝形成的冷凝液在重力作用下直接流入一级回流罐3中,一级回流罐3的出料口与醇酮干燥冷凝器2顶部进料口连通,通过回流泵6将一级回流罐3中收集的液相全部返回醇酮干燥塔1顶部的进料口中,且液相在醇酮干燥塔1中向下流动时,与醇酮干燥塔1中向上流动的气相之间会发生热交换,提高热量利用率;

37.所述醇酮干燥尾冷器4的进料口与醇酮干燥冷凝器2的气相出料口连通,从醇酮干燥冷凝器2中排出的剩余气相在醇酮干燥尾冷器4中进行二次冷凝,其中部分气相被冷凝形成冷凝液,冷凝液从醇酮干燥尾冷器4底部的液相出料口排出,剩余的未冷凝的气相则从醇酮干燥尾冷器4上方的气相出料口向后排出,其中主要成分为氢气,在脱氢压缩机7的作用下被压缩提纯后送出界区;

38.所述二级回流罐5的进料口与醇酮干燥尾冷器4的液相出料口连通,醇酮干燥塔1尾冷器中冷凝形成的冷凝液在重力作用下流入二级回流罐5中,并在二级回流罐5中静置分层为位于上层的油相层及位于下层的水相层,其中二级回流罐5的油相出料口与一级回流罐3的进料口连通,即油相层中的油相物质在重力作用下流入一级回流罐3中,与醇酮干燥冷凝器2中冷凝形成的冷凝液混合后,在回流泵6的作用下共同经过醇酮干燥塔1顶部的进料口进入醇酮干燥塔1进行循环,而二级回流罐5中的水相物质则直接从二级回流罐5底部的水相出料口排出,作为污水进行处理,其中,水相层中的有机物料含量应当小于1%。

39.进一步地,所述一级回流罐3与醇酮干燥塔1之间连通有回流泵6,回流泵6能够将一级回流罐3中收集的液相物质泵入醇酮干燥塔1顶部的进料口中,进行循环处理。

40.进一步地,所述醇酮干燥尾冷器4的气相出料口连通有脱氢压缩机7,脱氢压缩机7能够将醇酮干燥尾冷器4排出的未经冷凝的冷气进行压缩提出后送出界区。

41.进一步地,所述醇酮干燥塔1的底部出料口与脱轻塔的进料口连通,且醇酮干燥塔1与脱轻塔之间设有出料泵,醇酮干燥塔1的釜液经出料泵的作用最终流入脱轻塔中部。

42.实施例

43.本实施例基于本发明中的环己醇脱氢产品急冷和脱水设备对环己醇脱氢装置的产物进行处理,具体步骤如下:

44.(1)将环己醇脱氢反应器排出的气液混合产物通入醇酮干燥塔,进料位置为醇酮干燥塔中部,醇酮干燥塔中蒸出的气相物质从醇酮干燥塔顶部进入醇酮干燥冷凝器,粗醇酮在醇酮干燥塔塔釜收集形成釜液,排出后进入脱轻塔;

45.(2)从醇酮干燥塔顶部蒸出的气相物质进入醇酮干燥冷凝器后,部分遇冷后冷凝形成冷凝液,并在重力作用下直接流入一级回流罐,而未冷凝的气相则向后运输进入醇酮干燥尾冷器;

46.(3)醇酮干燥冷凝器排出的未冷凝的气相进入醇酮干燥尾冷器,部分遇冷后冷凝

形成的冷凝液,并在重力作用下直接进入二级回流罐,而未冷凝的气相则向后运输,其中冷凝液在二级回流罐中静置分层为水层及油层,油层在重力作用下流入一级回流罐,水相则作为污水排出,未冷凝的气相中主要为氢气,通过与醇酮干燥尾冷器相连的脱氢压缩机压缩提纯后送出界区;

47.(4)一级回流罐从醇酮干燥冷凝器及二级回流罐中收集的液相混合物,在回流泵的作用下自醇酮干燥塔顶部的进料流回醇酮干燥塔,液相混合物沿醇酮干燥塔向下流动的过程中与醇酮干燥塔中蒸出的气相在上升过程中发生接触,使液相混合物预热,气相预冷,从而完成热量的进一步利用。

48.对比例

49.对比例基于本领域现有流程,如图2所示,环己醇脱氢产品首先经过与脱氢反应器进料换热,回收部分热量后,物料全部经冷凝器和尾冷器冷凝至50℃,分离出的氢气经压缩机加压送至下游装置,冷凝的液相进入脱氢物料缓冲罐,经泵送至干燥塔,干燥塔塔顶气相经冷凝后,油相返回脱氢泵槽,水相送至污水处理,随后经过脱轻和脱重等操作得到环己酮产品。

50.以20万吨/年环己酮规模装置进行计算,按照对比例中的流程,其干燥塔釜热负荷为5522.9kw,消耗中压蒸汽量(压力为1.2mpag)为10.04t/h。采用实施例中的流程,醇酮干燥塔热负荷为784.6kw,消耗中压蒸汽量(压力为1.2mpag)为1.43t/h,可节约蒸汽8.6t/h,同时减少循环水消耗,节能效果显著。

51.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。