1.本发明属于钢材精轧领域,尤其涉及一种可自由转换方向且方便拆卸的轧辊冷却装置。

背景技术:

2.冷却装置是在螺纹钢轧制过程中起关键性作用,主要是是冷却轧辊,防止烧槽烧辊,提高轧辊的使用寿命,降低在轧制过程中高温对轧辊造成的损耗。

3.现有技术中,目前粗轧4和5架轧机间的冷却装置直接焊接在跑槽两侧,冷却装置和跑槽为一个整体结构,当进行换辊、换槽及换进口时,需要天车吊出跑槽。因冷却装置固定在跑槽上,使跑槽整体长度加大。在吊出跑槽的过程中,由于天车的视觉盲区和吊绳的晃动跑槽易撞上轧机牌坊,造成冷却水管掉落,重新焊接耗费时间,造成换辊时间延长,降低了作业率。

技术实现要素:

4.本发明的目的是提供一种可自由转换方向且方便拆卸的轧辊冷却装置,以解决当进行换辊、换槽及换进口时费时费力,容易撞坏厂房设施并损坏冷却水管的问题。

5.本发明采用以下技术方案:一种可自由转换方向且方便拆卸的轧辊冷却装置,包括:

6.前支杆,其两端分别为前旋转端和前固定端,其前旋转端与运送轧件的跑槽活动连接,使得前固定端可以前旋转端与跑槽的连接点进行旋转,

7.后支杆,其两端分别为后旋转端和后固定端,其后旋转端与运送轧件的跑槽活动连接,使得后固定端可以后旋转端与跑槽的连接点进行旋转,后支杆与前支杆对称设置、且其对称线与跑槽的中心线相互平行,

8.前水管,钢制,为弧形,靠近跑槽的尾端设置,其弧形的开口朝向跑槽设置,其两端封闭、且分别为前受力端和前自由端,其前受力端抵在跑槽尾端的侧壁上,前水管的前自由端朝向轧辊设置,前水管的中段与前支杆固定连接,前水管的中段开设有进水口,前水管管壁上、沿着弧形的内侧开设有多个出水口,

9.后水管,钢制,为弧形,靠近跑槽的尾端设置,其弧形的开口朝向跑槽设置,其两端封闭、且分别为后受力端和后自由端,后水管的后受力端抵在跑槽尾端的侧壁上,后水管的后自由端朝向轧辊设置,后水管的中段与后支杆固定连接,后水管的中段开设有进水口,后水管的管壁上、沿着弧形的内侧开设有多个出水口,后水管与前水管、跑槽尾端相互配合形成c形的环状结构,环状结构内用于容纳一对轧辊,轧辊的轧制线与跑槽的中心线相互重合,出水口用于冷却水通过,进而垂直喷洒在轧辊上对轧辊进行降温。

10.进一步地,还包括进水管,进水管的一端与进水口相互连通,其另一端连接至外部水源。

11.进一步地,还包括两个拉杆,两个拉杆分别位于跑槽与前支杆和后支杆之间,两个

拉杆的两端分别为内端和外端,一个拉杆的外端与前支杆的中部固定连接,其内端与跑槽的一侧可拆卸连接,另一个拉杆的外端与后支杆的中部固定连接,其内端与跑槽的另一侧可拆卸连接,拉杆用于对前支杆和后支杆进行固定,并与前支杆和后支杆形成三角稳定关系。

12.进一步地,多个出水口沿着前水管和后水管均匀开设。

13.进一步地,各出水口处固定连接有加速管,加速管的轴线与对应的出水口的轴线相互重合,加速管的长度为前水管或后水管的1/5,加速管的内径为出水口的内径的2/3。

14.本发明的有益效果是:本发明缩短了原有跑槽的整体长度,减少了粗轧换辊、换槽及换进口的误机时间,降低了换辊换槽的操作难度和人员劳动强度,提高了作业率,具有很强的推广性。

附图说明

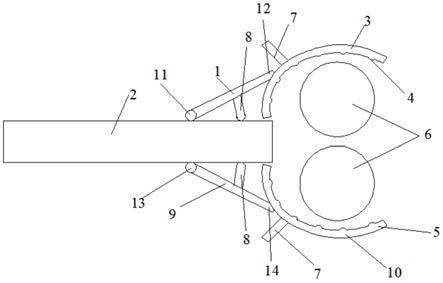

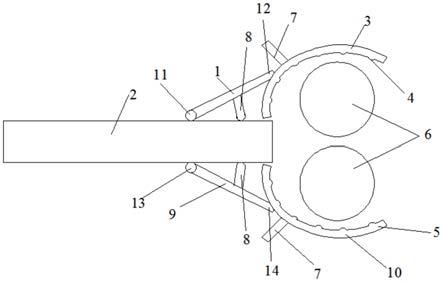

15.图1为本发明的结构示意图。

16.其中:1.前支杆;2.跑槽;3.前水管;4.出水口;5.环状结构;6.轧辊;7.进水管;8.拉杆;9.后支杆;10.后水管;11.前旋转端;12.前固定端;13.后旋转端;14.后固定端。

具体实施方式

17.下面结合附图和具体实施方式对本发明进行详细说明。

18.本发明公开了一种可自由转换方向且方便拆卸的轧辊冷却装置,如图1所示,包括前支杆1、后支杆9、前水管3、后水管10。

19.前支杆1的两端分别为前旋转端11和前固定端12,前旋转端11与运送轧件的跑槽2活动连接,使得前固定端12可以前旋转端11与跑槽2的连接点进行旋转,后支杆9的两端分别为后旋转端13和后固定端14,后旋转端13与运送轧件的跑槽2活动连接,使得后固定端14可以后旋转端13与跑槽2的连接点进行旋转,后支杆9与前支杆1对称设置、且其对称线与跑槽2的中心线相互平行。

20.前水管3为钢制,前水管3为弧形,前水管3靠近跑槽2的尾端设置,前水管3弧形的开口朝向跑槽2设置,前水管3两端封闭、且分别为前受力端和前自由端,前水管3的前受力端抵在跑槽2尾端的侧壁上,前水管3的前自由端朝向轧辊6设置,前水管3的中段与前支杆1固定连接,前水管3的中段开设有进水口,前水管3管壁上、沿着弧形的内侧开设有多个出水口4,多个出水口4沿着前水管3均匀开设。

21.后水管10为钢制,后水管10为弧形,后水管10靠近跑槽2的尾端设置,后水管10弧形的开口朝向跑槽2设置,后水管10的两端封闭、且分别为后受力端和后自由端,后水管10的后受力端抵在跑槽2尾端的侧壁上,后水管10的后自由端朝向轧辊6设置,后水管10的中段与后支杆9固定连接,后水管10的中段开设有进水口,后水管10的管壁上、沿着弧形的内侧开设有多个出水口4,多个出水口4沿着后水管10均匀开设,后水管10与前水管3、跑槽2尾端相互配合形成c形的环状结构5,环状结构5内用于容纳一对轧辊6,轧辊6的轧制线与跑槽2的中心线相互重合,出水口4用于冷却水通过,进而垂直喷洒在轧辊6上对轧辊6进行降温。

22.本发明还包括进水管7,进水管7的一端与进水口相互连通,进水管7的另一端连接至外部水源,在进行工作时,外部水源依次通过进水管7、进水口进入前水管3和后水管10

内,然后再通过出水口4喷射在轧辊6上,进而对轧辊6进行降温。

23.本发明还包括两个拉杆8,两个拉杆8分别位于跑槽2与前支杆1和后支杆9之间,两个拉杆8的两端分别为内端和外端,一个拉杆8的外端与前支杆1的中部固定连接,一个拉杆8的内端与跑槽2的一侧可拆卸连接,另一个拉杆8的外端与后支杆9的中部固定连接,另一个拉杆8的内端与跑槽2的另一侧可拆卸连接,拉杆8用于对前支杆1和后支杆9进行固定,并与前支杆1和后支杆9形成三角稳定关系。

24.本发明的使用方法:

25.当轧辊6工作时,轧件温度高,容易烧坏轧辊6,需要对轧辊6进行降温,因此,在轧辊6工作时,将前水管3和后水管10转动至跑槽2的尾端,使得前水管3和后水管10将一对轧辊6进行包围,进而使得通过前水管3和后水管10的水喷射在轧辊6上对轧辊6降温,在需要进行换辊、换槽及换进口时,将前水管3和后水管10向上抬起,然后向跑槽2的前端转动,使得前支杆1的前旋转端11以其与跑槽2的连接点进行转动,使得前固定端12进行旋转,使得后支杆9的后旋转端13以其与跑槽2的连接点进行转动,使得后固定端14进行旋转,进而带动前水管3和后水管10向跑槽2的前端转动,即相当于抬起前水管3和后水管10,然后换辊、换槽及换进口。

26.各出水口4处固定连接有加速管,加速管的轴线与对应的出水口4的轴线相互重合,加速管的长度为前水管3或后水管10的1/5,加速管的内径为出水口4的内径的2/3。通过设置加速管可以使得通过出水口4的水流由于加速管的内径变小,因而流速增加,使得通过加速管的水流流速增加,进而加大喷射在轧辊6上流速,增加覆盖轧辊6的喷射面积。

27.现有技术中,粗轧4和5架轧机间的冷却装置直接焊接在跑槽2两侧,冷却装置和跑槽2为一个整体结构,当进行换辊、换槽及换进口时,需要天车吊出跑槽2。因冷却装置固定在跑槽2上,使跑槽2整体长度加大。在吊出跑槽2的过程中,由于天车的视觉盲区和吊绳的晃动跑槽2易撞上轧机牌坊,造成冷却水管掉落,重新焊接耗费时间,造成换辊时间延长,降低了作业率。

28.本发明通过设置前支杆1和后支杆9,使得前水管3和后水管10进行旋转,进而缩短了原有跑槽2的整体长度,减少了粗轧换辊、换槽及换进口的误机时间,降低了换辊换槽的操作难度和人员劳动强度,提高了作业率,具有很强的推广性。

29.以上仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。