1.本发明涉及,尤其涉及一种高碳钢坯加热过程裂纹缺陷氧化脱碳的模拟试验方法。

背景技术:

2.高碳钢盘条广泛应用于汽车、通讯、建筑等领域。高碳钢坯的表面缺陷是高碳钢盘条表面缺陷的一种重要来源。钢坯表面的氧化圆点、氧化铁皮和脱碳会直接遗传给盘条,造成盘条在拉拔过程中发生断裂,降低金属制品的质量。因此,已有很多文献开展了盘条和钢坯缺陷形成规律的研究,为明确缺陷的遗传规律奠定了基础。

3.文献“模拟高温氧化气氛下45钢刻槽演变行为的研究”(特钢技术,2020年第2期)介绍了钢材中一种缺陷

‑

氧化圆点的形成特点,其试验过程为:采用45钢刻槽预制缝隙,经不同的加热温度和时间,模拟裂纹的氧化过程。通过观察发现,预制缝隙在加热过程中不仅形成了各类常规氧化铁,缝侧钢基还形成圆点状内氧化物和龟背纹状氧化物。根据试验现象可知45钢裂纹边缘圆点状氧化物是一种高温氧化产物,温度越高,加热时间越长,裂纹边缘圆点状氧化物就越密集,950℃以下短时间内,却很难形成点状内氧化物,因此可以通过点状氧化物的形成特点判断裂纹形成阶段。

4.上述文献采用线切割的方法预先制备缺陷,然后进行氧化圆点的形成模拟。但是,在实际生产中,用于轧制高碳钢盘条的钢坯一般经过连续轧制,钢坯表面缺陷的宽度很小,远小于线切割后形成的缺陷宽度。采用线切割的方式预制缺陷,氧化性气氛进入缺陷内部较快,氧化和脱碳较为充分,很难模拟实际钢坯缺陷在加热过程中的氧化和脱碳规律。

5.为了克服上述试验方法的缺点,需要重新设计一种试样的制备方法,用于模拟钢坯表面宽度很小的缺陷的氧化和脱碳过程,准确掌握钢坯加热过程表面缺陷的氧化和脱碳规律,为现场生产工艺改进提供更为有效的依据。

技术实现要素:

6.本发明提供了一种高碳钢坯加热过程裂纹缺陷氧化脱碳的模拟试验方法,能够更加准确的模拟高碳钢坯表面裂纹缺陷的氧化脱碳过程,为揭示高碳钢缺陷的遗传规律提供了更为科学有效的方法。

7.为了达到上述目的,本发明采用以下技术方案实现:

8.一种高碳钢坯加热过程裂纹缺陷氧化脱碳的模拟试验方法,包括金相试样制备过程及金相试样观察过程;所述金相试样制备过程包括如下步骤:

9.1)试样加工;采用高碳钢坯料加工成圆柱形试样;

10.2)缺陷加工;采用线切割,在圆柱形试样轴向的中部,平行于上下表面加工出深度为1~5mm的缺陷;

11.3)试样压缩;将加工缺陷后的试样沿轴向进行压缩,压缩量为10%~40%,压缩速度为3~10mm/min,压缩后保持30s~60s;

12.4)试样热处理;加热温度为1000℃~1150℃,保温时间为5~40min,然后空冷至室温;

13.5)制备金相试样;将热处理后的试样,垂直于缺陷的长度方向采用线切割切开,然后将切开的部分镶嵌成金相试样;

14.6)金相试样处理;对金相试样进行研磨、抛光和腐蚀处理。

15.所述圆柱形试样的尺寸为

16.所述步骤6)中,腐蚀时采用浓度为5%的硝酸酒精作为腐蚀液。

17.与现有技术相比,本发明的有益效果是:

18.采用本发明所述方法,钢坯缺陷宽度较线切割后明显减小,最终金相试样上的缺陷宽度、深度和脱碳情况与实际钢坯的缺陷情况更加接近;因此能够更加准确的模拟高碳钢坯表面裂纹缺陷的氧化脱碳过程,为揭示高碳钢缺陷的遗传规律提供更为科学有效的方法。

附图说明

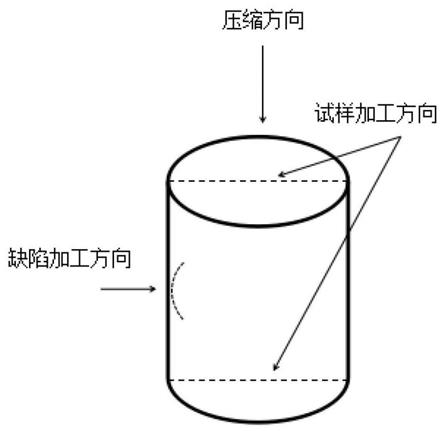

19.图1是本发明所述圆柱形试样的示意图。

具体实施方式

20.本发明所述一种高碳钢坯加热过程裂纹缺陷氧化脱碳的模拟试验方法,包括金相试样制备过程及金相试样观察过程;所述金相试样制备过程包括如下步骤:

21.1)试样加工;采用高碳钢坯料加工成圆柱形试样;

22.2)缺陷加工;采用线切割,在圆柱形试样轴向的中部,平行于上下表面加工出深度为1~5mm的缺陷(如图1所示);

23.3)试样压缩;将加工缺陷后的试样沿轴向进行压缩(压缩方向如图1所示),压缩量为10%~40%,压缩速度为3~10mm/min,压缩后保持30s~60s;

24.4)试样热处理;加热温度为1000℃~1150℃,保温时间为5~40min,然后空冷至室温;

25.5)制备金相试样;将热处理后的试样,垂直于缺陷的长度方向采用线切割切开(切割加工方向如图1所示),然后将切开的部分镶嵌成金相试样;

26.6)金相试样处理;对金相试样进行研磨、抛光和腐蚀处理。

27.所述圆柱形试样的尺寸为

28.所述步骤6)中,腐蚀时采用浓度为5%的硝酸酒精作为腐蚀液。

29.以下实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

30.【实施例】

31.本实施例中,高碳钢坯加热过程裂纹缺陷氧化和脱碳的模拟试验方法具体过程如下:

32.1、采用高碳钢坯料加工的圆柱形试样。

33.2、如图1所示,采用线切割,在圆柱形试样的轴向中间位置(1/2高度处),平行于上下表面加工深度为1~5mm的缺陷(各实施例具体数值见表1)。

34.3、将加工缺陷后的圆柱形试样置于压缩实验机上进行轴向压缩,压缩量为10%~40%,压缩速度3~10mm/min(各实施例具体数值见表1),压缩后保持30s~60s。压缩后试样的表面缺陷宽度减小。

35.控制压缩参数的原因是:试样的压缩量过大,容易将试样压坏;试样的压缩量过小,会使压缩后的缺陷宽度与实际情况不一致。试样的压缩速度过快,会出现由压缩导致的缺陷。采用上述过程模拟连铸坯在连轧过程表面缺陷逐步被压缩的过程,可以使模拟试验更加接近现场的实际情况。试样表面缺陷宽度减小后,氧化性气氛不容易直接进入缺陷内部,从而减弱氧化性气氛对缺陷部位氧化和脱碳的影响。

36.4、将压缩后的试样进行热处理。热处理加热温度为1000℃~1150℃,保温时间5~40min(各实施例具体数值见表1),用于模拟钢坯加热时的氧化和脱碳过程。保温结束后空冷至室温。

37.5、将热处理后的试样,垂直于缺陷的长度方向采用线切割切开(如图1所示)。然后将切开的部分镶嵌成金相试样;

38.6、对金相试样进行研磨、抛光和腐蚀,腐蚀液采用浓度为5%的硝酸酒精。

39.7、对制备好的金相试样进行金相观察,判断在试样条件下,高碳钢试样缺陷内部氧化和脱碳情况。

40.表1

[0041][0042]

经观察,采用本发明所述方法的实施例,由于钢坯上的缺陷宽度明显减小,其缺陷宽度、深度和脱碳情况与实际钢坯的缺陷情况更加接近。而对比例仅采用线切割方法制备缺陷,无论从缺陷的宽度、形貌、氧化脱碳情况来看,均与实际情况差异较大。即采用本发明

所述方法更加接近现场的实际情况,为研究钢坯加热对其表面缺陷的氧化和脱碳提供了有力的依据。

[0043]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。