1.本发明涉及门窗配件技术领域,具体涉及一种用于铝合金零部件的生产设备。

背景技术:

2.执手,也称为门把手,材料有锌合金、铜、铝、不锈钢、塑胶、原木、陶瓷等,现在市面上常用的门把手都是锌合金或铝合金或锌铝合金的材质,由于其优良的可塑性,可以设计成多种形状、颜色,还可以在上面做一些特别的造型。

3.目前生产执手通常是浇铸毛坯,然后进行抛光处理或者铣削加工,最后进行电镀或者喷漆处理而成,现有技术通常是将铣削加工和抛光处理这个步骤先在金加工车间进行加工,然后将加工好的零件送到外协单位或者是电镀车间/喷漆车间进行表面处理。无论是外协单位还是喷漆车间对待表面处理的执手都需要按照图纸进行加工,但是在实际生产过程中,通常存在一张图纸标注多种表面处理方式的情况,而工厂下发给工人通常也是这张图纸的复印件,紧紧只是口头上说明或者图纸上手写的方式要求各种表面处理方式加工多少件,很容易导致加工错误的情况发生,影响执手的交付工期,而且这个交接的过程存在较多的等待时间,工厂无法及时获取执手的表面处理进度。

4.因此,有必要设计一种能够自动分析进行电镀或喷漆的生产设备,解决现有技术存在较多等待时间的问题。

技术实现要素:

5.本发明的目的是针对现有技术中存在的上述问题,提供了一种用于铝合金零部件的生产设备。

6.为了实现上述发明目的,本发明采用了以下技术方案:一种用于铝合金零部件的生产设备包括控制端以及与该控制端通信连接的进料输送线、夹持机构、喷漆机器人及电镀池;

7.所述控制端包括存储模块、处理模块、通信模块及人机交互界面;

8.所述进料输送线为回转式结构并设有多个均匀间隔设置的放置模具,该放置模具用于放置执手,且所述进料输送线的输入端架设有图像识别装置,该图像识别装置与所述通信模块通信连接;

9.所述夹持机构架设于所述进料输送线上,能够将所述执手从所述放置模具中夹取提升并移动至所述喷漆机器人和所述电镀池所在位置进行喷漆和电镀操作;

10.所述喷漆机器人位于所述进料输送线的其中一侧面,所述电镀池位于所述进料输送线的另外一侧面;

11.还包括加工步骤:

12.通过所述人机交互界面输入所述执手的加工参数并保存至所述存储模块,其中加工参数包括图纸数据、总数量及各表面处理方式的数量;

13.所述处理模块调用存储于所述存储模块的图纸数据和总数量,并分析所述执手的

表面处理方式以及对应表面处理方式的执手数量得到加工数据,其中所述加工数据包括每种表面处理方式的执手数量,所述表面处理方式包括电镀处理和喷涂处理;

14.按照加工数据,将所述执手依次放置于每个所述放置模具内;

15.通过所述进料输送线将所述放置模具依次送往所述夹持机构方向;

16.当带有所述执手的所述放置模具经过所述图像识别装置下方时,所述图像识别模块识别所述执手并计数;

17.待计数值达到其中一种表面数量方式的数量时,所述夹持机构运行将对应数量的所述执手夹取送到对应的表面处理区域进行表面处理,其中表面处理区域包括电镀池和喷漆机器人所在位置;

18.将剩余的执手通过夹持机构夹持送至对应的表面处理区域进行表面处理。

19.工作原理及有益效果:1、与现有技术相比,本技术只需要将图纸数据和需要加工的执手数量通过人机交互界面输入至控制端,再将执手依次放入至放置模具上,通过本技术的加工步骤就能够自动按照要求对执手进行加工,自动判断进行电镀和喷漆,从而实现了全自动加工,无需人工分选,无需人工操作对执手进行电镀或喷漆处理,解决了现有技术存在较多等待时间以及容易搞错的的问题;

20.2、由于执手的形状较为简单,因此图像识别装置只需要根据拍摄到的图像与图纸上的图像进行比对,不存在复杂的计算量,因此可以快速地识别出执手,与现有技术通过光电传感器的方式相比,本技术的识别率更高,且图像识别装置不仅仅是只能够对执手进行计数,还可以对执手进行扫描操作,这是传统的光电传感器无法做到的。

21.进一步地,所述夹持机构包括与所述进料输送线平行设置的两个直线模组、与两个所述直线模组的驱动滑块同时连接的移动滑轨、与所述移动滑轨滑动连接的两个夹持架及设于每个所述夹持架上的多个电动夹爪,每个所述夹持架能够沿所述移动滑轨长度方向来回移动,每个所述电动夹爪上连接有能够伸缩的延长夹爪,相邻两个所述电动夹爪之间的距离与相邻两个所述放置模具之间的距离一致。

22.此设置,与现有技术相比,本技术通过两个夹持架分别抓取执手,因此在一个夹持架抓取执手进行电镀时,另一个夹持架抓取执手能够进行喷漆操作,两者并不会互相干涉,可以同时进行,因此可以显著提高加工效率,也不存在加工错误的情况发生,而且每个夹持架上有多个电动夹爪,因此可以同时夹持多个执手,且每个电动夹爪是单独控制的,因此也就能够决定一次夹持多少个,而并不是一次就要夹持多个执手,更加灵活,可以按照电镀执手数量和喷漆执手数量进行自行分配,提高加工效率。

23.进一步地,所述移动滑轨顶部设有两个驱动电机,两个所述驱动电机通过丝杠分别驱动所述夹持架。

24.此设置,利用丝杠配合移动滑轨的结构,能够方便地驱动夹持架,而且定位精度高,故障率低。

25.进一步地,所述执手包括握持部和旋转轴,所述电动夹爪的延长夹爪上设有与所述旋转轴配合的弧形槽,通过所述延长夹爪将所述旋转轴夹持在弧形槽内实现对所述执手的夹持。

26.此设置,能够实现对执手的夹持和升降操作,因此可以将执手伸入电镀池内进行电镀操作,也能够升降执手来配合喷漆机械手,防止喷漆喷到电动夹爪或夹持架上。

27.进一步地,每个所述放置模具包括与所述进料输送线可拆卸连接的主体,所述主体上开设有放置槽,该放置槽内设有用于放置握持部的凸块,通过该凸块将旋转轴悬空于所述放置槽内,且所述旋转轴与所述放置槽的内壁之间具有供所述延长夹爪插入的间隙。

28.此设置,首先主体是能够进行拆卸更换的,因此只需要将执手放置在放置槽内,使得握持部位于凸块上,旋转轴悬空,从而方便延长夹爪对旋转轴进行夹持,而且执手在使用时,只有握持部是露在外面的,旋转轴是安装在门窗内的,因此只需要对握持部进行表面处理即可,而本设置可以保证握持部不存在死角,可以被电镀或喷漆完全覆盖,表面处理效果好。

29.进一步地,还包括出料输送线,所述出料输送线与所述进料输送线位于同一直线,通过所述夹持架将表面处理后的执手放置于该出料输送线上,通过该出料输送线将表面处理后的执手输出。

30.此设置,能够将表面处理后的执手输出到其他地方进行处理,进一步提高了生产效率。

31.进一步地,所述夹持架上设有螺母座,通过该螺母座与所述移动滑轨滑动连接,且所述螺母座上设有丝杠螺母。

32.此设置,进一步公开了夹持架的安装方式,结构简单,稳定有效。

33.进一步地,所述处理模块依据所述执手的图像数据生成喷涂路径数据,所述喷漆机械手依据所述喷涂路径数据对需要喷漆加工的所述执手进行喷漆处理。

34.此设置,能够在一开始进行计数的时候就同步生成喷漆路径数据,从而可以针对每种执手进行针对性的喷漆,能够显著提高喷漆质量,减少喷漆浪费,而不是采用一套通用的喷漆程序,也无需在输入图纸数据的时候再进行编程,显著提高了加工效率。

35.进一步地,所述通信模块至少支持千兆有线网络和wifi6e协议。

36.此设置,无论是有线还是无线都能够保持低延迟,且能够降低图纸传输时间。

37.进一步地,所述处理模块通过ocr识别图纸数据中的文字数据,从文字数据的技术要求中提取表面处理方式要求。

38.此设置,能够快速方便地识别图纸上的文字。

附图说明

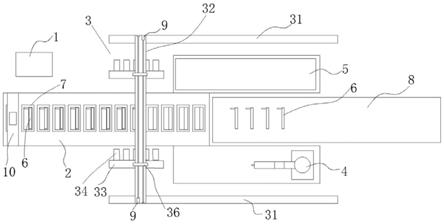

39.图1是本发明的结构示意图;

40.图2是本发明放置模具的结构示意图;

41.图3是本发明夹持机构的结构示意图。

42.图中,1、控制端;2、进料输送线;3、夹持机构;4、喷漆机器人;5、电镀池;6、执手;7、放置模具;8、出料输送线;9、驱动电机;10、图像识别装置;31、直线模组;32、移动滑轨;33、夹持架;34、电动夹爪;35、延长夹爪;36、螺母座;37、丝杠电机;38、转接板;351、弧形槽;61、握持部;62、旋转轴;71、主体;72、放置槽;73、凸块。

具体实施方式

43.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于

本发明中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

44.本领域技术人员应理解的是,在本发明的披露中,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系是基于附图所示的方位或位置关系,其仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此上述术语不能理解为对本发明的限制。

45.如图1所示,本用于铝合金零部件的生产设备包括控制端1以及与该控制端1通信连接的进料输送线2、夹持机构3、喷漆机器人4及电镀池5,其中控制端1包括存储模块、处理模块、通信模块及人机交互界面,存储模块为计算机领域常见的,处理模块为集成有soc或者cpu的主板,通信模块为集成在主板上的有线网卡或无线网卡,也可以是安装在主板上的,无线网卡一般为常见的ax201或者ax210,至少支持wifi6和蓝牙5.1,人机交互界面一般为触屏或者显示屏 屏幕鼠标的形式,控制端1在本实施例中相当于市面上常见的平板电脑或工控电脑,运行有本技术的加工步骤的程序。

46.其中,本技术的执手6包括握持部61和旋转轴62,电动夹爪34的延长夹爪35上设有与旋转轴62配合的弧形槽351,通过延长夹爪35将旋转轴62夹持在弧形槽351内实现对执手6的夹持,能够实现对执手6的夹持和升降操作,因此可以将执手6伸入电镀池5内进行电镀操作,也能够升降执手6来配合喷漆机械手,防止喷漆喷到电动夹爪34或夹持架33上。

47.具体地,加工步骤包括以下步骤:

48.s100、通过人机交互界面输入执手6的加工参数并保存至存储模块,其中加工参数包括图纸数据、总数量及各表面处理方式的数量;

49.此步骤中,相当于将需要加工的执手6的图纸数据、总数量以及每种表面处理方式对应的加工数量输入到控制端1,控制端1通过存储模块存储这些信息,不存在口头或纸质传递信息容易搞错的问题发生,而且也可以通过远程直接通过通信模块将这些数据传到控制端1,按照加工单的信息输入,可以避免输入错误的情况发生。

50.s200、处理模块调用存储于存储模块的图纸数据和总数量,并分析执手6的表面处理方式以及对应表面处理方式的执手6数量得到加工数据,其中加工数据包括每种表面处理方式的执手6数量,表面处理方式包括电镀处理和喷涂处理;

51.此步骤中,处理模块主要还是通过ocr识别图纸数据中的文字数据,从文字数据的技术要求中提取表面处理方式要求,因此能够知道图纸数据中是有哪些表面处理方式,也就能够根据之前输入的各表面处理方式的数量来分配。

52.s300、按照加工数据,将执手6依次放置于每个放置模具7内;

53.分配的对象就是进料输送线2上的放置模具7,因此将执手6一一放进每个放置模具7内,如五个执手6需要三个电镀和两个喷漆,那么可以安排前面是三个放置模具7是进行电镀的,后面两个是进行喷漆的,只需要按照分配的顺序进行放置即可,此步骤可以通过人工放置,也能够通过机械手放置,根据厂家的经济实力而选择。

54.s400、通过进料输送线2将放置模具7依次送往夹持机构3方向;

55.此步骤中,进料输送线2还是常见的回转式输送线,为现有技术,只不过是将放置模具7通过螺丝等紧固件安装在传送带上,因此进料输送线2能够平稳地带动放置模具7前

进,一旦执手6放入在放置模具7上后,能够平稳地被运送到夹持机构3的下方位置。

56.请参阅图3,其中,夹持机构3包括与进料输送线2平行设置的两个直线模组31、与两个直线模组31的驱动滑块同时连接的移动滑轨32、与移动滑轨32滑动连接的两个夹持架33及设于每个夹持架33上的多个电动夹爪34,每个夹持架33能够沿移动滑轨32长度方向来回移动,每个电动夹爪34上连接有能够伸缩的延长夹爪35,相邻两个电动夹爪34之间的距离与相邻两个放置模具7之间的距离一致,与现有技术相比,本技术通过两个夹持架33分别抓取执手6,因此在一个夹持架33抓取执手6进行电镀时,另一个夹持架33抓取执手6能够进行喷漆操作,两者并不会互相干涉,可以同时进行,因此可以显著提高加工效率,也不存在加工错误的情况发生,而且每个夹持架33上有多个电动夹爪34,因此可以同时夹持多个执手6,且每个电动夹爪34是单独控制的,因此也就能够决定一次夹持多少个,而并不是一次就要夹持多个执手6,更加灵活,可以按照电镀执手6数量和喷漆执手6数量进行自行分配,提高加工效率。

57.其中,延长夹爪35通过常见的小型丝杠电机37驱动实现上下运动,原理也是常见的丝杠驱动结构。可见图3中,实际上延长夹爪35滑动安装在转接板38上,转接板38安装在电动夹爪34的夹爪上,丝杠电机37安装在转接板38上,延长夹爪35能够在丝杠电机37的驱动下沿着转接板38的竖直滑槽上下滑动。

58.具体地,移动滑轨32顶部设有两个驱动电机9,两个驱动电机9通过丝杠分别驱动夹持架33,夹持架33上设有螺母座36,通过该螺母座36与移动滑轨32滑动连接,且螺母座36上设有丝杠螺母,利用丝杠配合移动滑轨32的结构,能够方便地驱动夹持架33,而且定位精度高,故障率低。

59.请参阅图2,优选地,每个放置模具7包括与进料输送线2连接的主体71,主体71上开设有放置槽72,该放置槽72内设有用于放置握持部61的凸块73,通过该凸块73将旋转轴62悬空于放置槽72内,且旋转轴62与放置槽72的内壁之间具有供延长夹爪35插入的间隙。

60.首先主体71是能够进行拆卸更换的,因此只需要将执手6放置在放置槽72内,使得握持部61位于凸块73上,旋转轴62悬空,从而方便延长夹爪35对旋转轴62进行夹持,而且执手6在使用时,只有握持部61是露在外面的,旋转轴62是安装在门窗内的,因此只需要对握持部61进行表面处理即可,而本设置可以保证握持部61不存在死角,可以被电镀或喷漆完全覆盖,表面处理效果好。

61.s500、当带有执手6的放置模具7经过图像识别装置10下方时,图像识别模块识别执手6并计数,同时处理模块依据执手6的图像数据生成喷涂路径数据,喷漆机械手依据喷涂路径数据对需要喷漆加工的执手6进行喷漆处理,这里的图像数据就是图像鼠标装置拍摄得到的。

62.由于执手6的形状都极为简单,而且图纸中就有执手6的尺寸以及形状,在输入阶段经过ocr识别能够得到这些数据,因此能够在一开始进行计数的时候就同步生成喷漆路径数据,从而可以针对每种执手6进行针对性的喷漆,能够显著提高喷漆质量,减少喷漆浪费,而不是采用一套通用的喷漆程序,也无需在输入图纸数据的时候再进行编程,显著提高了加工效率。

63.本技术的图像识别装置10不仅仅是计数,还有扫描生成喷漆路径数据的功能,这是现有技术所没有拥有的。

64.s600、待计数值达到其中一种表面数量方式的数量时,夹持机构3运行将对应数量的执手6夹取送到对应的表面处理区域进行表面处理,其中表面处理区域包括电镀池5和喷漆机器人4所在位置;

65.在另一种实施例中,因为夹持机构3的电动夹爪34的数量是多个的,因此在分配执手6数量的时候,可以按照每个夹持架33上的电动夹爪34来分配,如共需要加工五个电镀执手6,两个喷漆执手6,每个夹持架33上的电动夹爪34有两个,那么,先分配两个电镀的,再分配两个喷漆的,再分配一个电镀的,而且每个夹持架33上的电动夹爪34是可以单独控制的,因此电镀池5一边的夹持架33先夹走两个进行电镀,喷漆机器人4一边的夹持架33再夹走两个进行喷漆,电镀池5一遍的两个电镀完成后,再夹持一个进行电镀即可,可按照实际情况进行分配。

66.s700、将剩余的执手6通过夹持机构3夹持送至对应的表面处理区域进行表面处理。

67.其中,电镀池5的电镀工艺和喷漆机器人4的喷漆工艺都是现有技术,因此不再进行赘述。

68.本实施例中,本技术还包括出料输送线8,出料输送线8与进料输送线2位于同一直线,通过夹持架33将表面处理后的执手6放置于该出料输送线8上,通过该出料输送线8将表面处理后的执手6输出。能够将表面处理后的执手6输出到其他地方进行处理,进一步提高了生产效率,而且由于电动夹爪34间隔都是一致的,因此放置执手6的时候也是间隔一致的,不存在两个执手6被叠在一起的情况。

69.本发明未详述部分为现有技术,故本发明未对其进行详述。

70.可以理解的是,术语“一”应理解为“至少一”或“一个或多个”,即在一个实施例中,一个元件的数量可以为一个,而在另外的实施例中,该元件的数量可以为多个,术语“一”不能理解为对数量的限制。

71.尽管本文较多地使用了控制端1、进料输送线2、夹持机构3、喷漆机器人4、电镀池5、执手6、放置模具7、出料输送线8、驱动电机9、图像识别装置10、直线模组31、移动滑轨32、夹持架33、电动夹爪34、延长夹爪35、螺母座36、丝杠电机37、转接板38、弧形槽351、握持部61、旋转轴62、主体71、放置槽72、凸块73等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本发明的本质;把它们解释成任何一种附加的限制都是与本发明精神相违背的。

72.本发明不局限于上述最佳实施方式,任何人在本发明的启示下都可得出其他各种形式的产品,但不论在其形状或结构上作任何变化,凡是具有与本技术相同或相近似的技术方案,均落在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。