低功率激光引导超高功率激光

‑

电弧焊接的方法及应用

技术领域

1.本发明属于焊接相关技术领域,更具体地,涉及一种低功率激光引导超高功率激光

‑

电弧焊接的方法及应用。

背景技术:

2.随着重型工业的高速发展,船舶、水电、石油化工、桥梁建筑及压力容器等领域对厚板构件的焊接有着迫切需求。超高功率激光具有超高能量密度,能实现厚板的大熔深焊接,同时结合电弧的大铺展性优势,超高功率激光

‑

电弧复合焊可实现厚板的高质高效焊接。

3.万瓦级超高功率激光在焊接过程中因其超高能量密度,直接作用于焊接材料表面时,材料快速熔化汽化并形成匙孔,匙孔内部材料剧烈蒸发,孔内的金属蒸汽等离子与细长小孔壁面之间的相互作用也更为复杂,导致匙孔开口波动大且匙孔处金属蒸汽压力显著增加,液柱加速上扬并形成大滴飞溅,最终导致焊接过程失稳。电弧的加入可一定程度上增大匙孔开口,提高焊接过程稳定性。但是,超高功率激光作用下产生的强烈金属蒸汽会冲击电弧,导致焊接电弧无法稳定燃烧。为了提高焊接过程稳定性,传统方法通常采用焊前预热,然而该方法需要耗费较多的时间,焊接效率低。

4.超高功率激光

‑

电弧复合焊接过程中,匙孔内等离子体能量吸收不稳定、局部金属剧烈蒸发造成的匙孔震荡、剧烈喷发的金属蒸汽/等离子体对电弧的强烈冲击、熔融液柱上扬及飞溅等都会导致焊接过程不稳定,并直接影响焊缝成形质量,如会产生气孔、咬边、飞溅等,使得焊接质量难以满足行业要求。因此,为了保证厚板熔透并提高焊接过程稳定性,提高焊接效率,亟需设计一种可以实现厚板高质高效且焊接过程稳定的焊接工艺。

技术实现要素:

5.针对现有技术的以上缺陷或改进需求,本发明提供了一种低功率激光引导超高功率激光

‑

电弧焊接的方法及应用,本技术可以有效减小超高功率激光焊接时熔池、匙孔的不稳定现象,提高焊接过程的稳定性,同时显著缩短了焊接时间,提高了焊接效率。

6.为实现上述目的,按照本发明的一个方面,提供了一种低功率激光引导超高功率激光

‑

电弧焊接的方法,所述方法包括:在焊接的过程中采用低功率激光在前,超高功率激光在中间,电弧在后的方式进行焊接,其中,所述低功率激光的功率为3~7kw,所述超高功率激光的功率为20~30kw。

7.优选为,所述低功率激光光斑直径为所述超高功率激光光斑直径的1~2倍。

8.优选为,所述低功率激光的光斑与超高功率激光的光斑之间的间距为15~25mm,所述超高功率激光与电弧焊丝端部的间距为3~8mm。

9.优选为,所述超高功率激光照射至所述低功率激光形成的熔池表面的中心位置。

10.优选为,所述低功率激光相对于待焊工件表面的离焦量为

‑

2~

‑

5mm,所述超高功率激光相对于待焊工件表面的离焦量为

‑

5~

‑

20mm。

11.优选为,所述低功率激光相对于待焊工件表面的夹角为95~100

°

,所述超高功率激光相对于待焊工件表面的夹角为95~100

°

,电弧焊丝相对于待焊工件表面的夹角为125~140

°

。

12.优选为,所述方法还包括采用保护气对所述超高功率激光的光斑处进行侧吹。

13.按照本发明的另一个方面,提供了一种上述的低功率激光引导超高功率激光

‑

电弧焊接的方法的应用,所述方法应用于y型坡口的焊接中,所述方法还包括在焊接之前对y型坡口进行如下处理:在y型坡口的底部外加一定宽度的平台,所述平台的宽度为0.5~2mm。

14.优选为,所述y型坡口根部的间隙为0.5~2mm,所述y型坡口单边角度为5~15

°

。

15.优选为,所述待焊工件的厚度为30~40mm。

16.总体而言,通过本发明所构思的以上技术方案与现有技术相比,本发明提供的一种低功率激光引导超高功率激光

‑

电弧焊接的方法及应用具有如下有益效果:

17.1.本技术中采用串联焊接的方式,低功率激光作为辅助热源,融化待焊工件表面金属并形成具有一定厚度的熔融金属层,该熔融金属层可以抑制超高功率激光焊接下熔池的剧烈波动行为,进而降低液柱高度、减少飞溅的形成并提高焊接过程稳定性。

18.2.本技术尤其适用于厚度大钝边高的厚板的全熔透焊接,电弧置于超高功率激光后方,超高功率激光能够维持大电流电弧在高速焊接状态下的稳定燃烧,电弧热输入增强熔池表面流动性,实现窄间隙的完整盖面,因此能够实现厚板焊缝单道全熔透的稳定焊接并保证良好的焊缝成形。

19.3.低功率激光引导能够实现预热、熔化并形成一定厚度的熔融金属层,该金属层比传统板材预热更能有效减小超高功率激光作用下熔池、匙孔的不稳定现象,提高焊接过程的稳定性。

20.4.本技术将超高功率激光直接作用于熔融金属层上,提高激光吸收效率,增大穿透能力实现厚板大钝边高度的单道焊接全熔透,保证了焊接质量。

21.5.对超高功率激光采用保护气进行侧吹可以降低超高功率激光产生的金属蒸汽/等离子体的浓度,进而降低金属蒸汽/等离子体对入射激光产生的反射或折射等作用,解决降低到达工件的激光能量等问题。

22.6.大电流电弧与超高功率激光复合,提高了电弧稳定性,促进熔池流动,实现盖面的同时,促进焊接过程的稳定性,实现厚板的高质高效焊接,同时采用该方法其焊接时间缩短50%以上,焊接效率显著提高。

附图说明

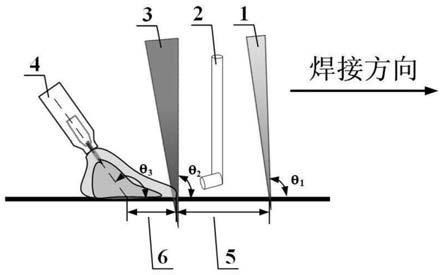

23.图1是本实施例提供了一种低功率激光引导超高功率激光

‑

电弧焊接的方法中低功率激光束/超高功率激光束、电弧排列示意图;

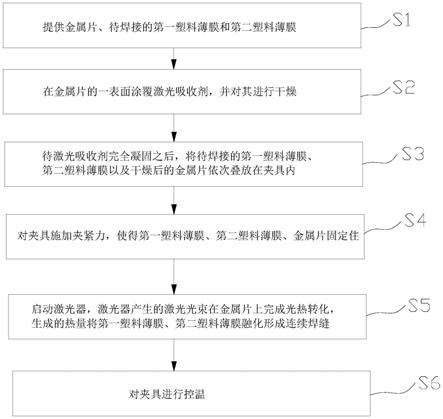

24.图2是本发明焊接过程示意图;

25.图3是实施例1的坡口设计图。

具体实施方式

26.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对

本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

27.请参阅图1及图2,本发明提供了一种低功率激光引导超高功率激光

‑

电弧焊接的方法,所述方法包括在焊接的过程中采用低功率激光1在前,超高功率激光3在中间,电弧4在后的方式进行焊接,其中,所述低功率激光1的功率为3~7kw,所述超高功率激光3的功率为20~30kw。

28.所述低功率激光1光斑直径为所述超高功率激光3光斑直径的1~2倍。

29.所述低功率激光的光斑与超高功率激光的光斑之间的间距5为15~25mm,所述超高功率激光与电弧焊丝端部的间距6为3~8mm。

30.所述超高功率激光照射至所述低功率激光形成的熔池表面的中心位置。采用保护气2对所述超高功率激光的匙孔上方进行侧吹。

31.所述低功率激光相对于待焊工件7表面的离焦量为

‑

2~

‑

5mm,所述超高功率激光相对于待焊工件表面的离焦量为

‑

5~

‑

20mm。

32.所述低功率激光相对于待焊工件表面的夹角为95~100

°

,所述超高功率激光相对于待焊工件表面的夹角为95~100

°

,电弧焊丝相对于待焊工件表面的夹角为125~140

°

。

33.本技术另一方面提供了一种上述的低功率引导超高功率激光

‑

电弧焊接的方法的应用,所述方法应用于y型坡口的焊接中,所述方法还包括在焊接之前对y型坡口进行如下处理:在y型坡口的底部外加一定宽度的平台,所述平台的宽度为0.5~2mm。具体应用过程如下:

34.步骤1:设计坡口,在待焊工件上加工出带有钝边的坡口,所述坡口为单面窄间隙坡口,该单面窄间隙坡口是在典型的y型坡口上进行进一步优化,在斜边的底部外加一定宽度的平台,该平台的宽度优选为0.5~2mm。

35.本技术中的方法尤其适用于大厚度的工件的焊接,本实施例中待焊工件的厚度为30~40mm,坡口钝边高度为20~30mm,坡口单边角度为5~15

°

。

36.步骤2:焊前预处理,对待焊工件表面进行激光清洗并用乙醇或丙酮等清理表面油污、去除氧化膜,然后将工件固定于焊接工装夹具上。待焊工件坡口根部的间隙为0.5~2mm。并对坡口平台进行多处点焊固定,防止焊接过程中因热输入过大导致焊接变形、坡口根部间隙不均匀等问题。

37.步骤3:采用低功率激光在前,超高功率激光在中间,电弧在后的方式进行焊接。

38.低功率激光,其功率为3~7kw,作为预热熔化热源,与工件的夹角为95~100

°

,离焦量

‑

2~

‑

5mm,用来加热并熔化钝边一部分厚度的金属,形成熔融金属,为超高功率激光提供熔融状态入射面,增强超高功率激光吸收效率,提高超高能量密度激光束作用下匙孔的稳定性,防止超高功率直接作用于固态板材形成剧烈上涌的液柱并伴随大量飞溅,提高焊接过程稳定性。中间的超高功率激光作用于熔融金属表面,激光功率为20~30kw,与工件的夹角为80~85

°

,离焦量

‑

5~

‑

20mm,主要用于实现大厚度钝边的全熔透,并在焊接过程中能有效抑制液柱上扬及飞溅的形成,提高焊接过程稳定性。低功率激光和超高功率激光之间光斑间距为15~25mm,并且超高功率激光束照射到低功率激光束形成的焊缝表面的中心位置,且低功率激光光斑直径为超高功率激光光斑直径的1~2倍。

39.超高功率激光束侧吹保护气,保护气方向与激光束在一条直线上,保护气流量为25~35l/min,减少剧烈喷发的大密度金属蒸汽与高浓度复合等离子体对激光能量的折射与散射程度。

40.后方施加电弧焊,焊丝直径为1.0~1.6mm,焊丝与待焊工件表面的夹角为125~140

°

,焊接电流为200~380a。保护气流量25~35l/min,超高功率激光与焊丝端部间距3~8mm。

41.低功率激光、超高功率激光与电弧采用串联方式排布,焊接速度具有一致性,焊速1~3m/min。超高功率激光与大电流电弧进行复合,能够有效提高电弧的稳定性,使电弧在较高的焊接速度下仍能稳定起弧。在电弧作用下,促进熔融金属表面流动的同时填充坡口区域,并提高焊接过程稳定性,实现厚板的高质高效焊接。

42.实施例1

43.待焊工件材料为q460me低合金高强钢,型材状态为热轧状态,板材规格为500*200*35mm,接头形式为窄间隙坡口对接,如图3所示,开8

°

坡口,钝边高度h为30mm,坡口平台宽度w为1mm,坡口根部间隙d为0.7mm,选用直径为1.2mm的tht80

‑

1的焊丝。在焊接前对坡口进行清洗装夹,且对坡口平台进行多处点焊固定,防止焊接过程中因热输入过大导致焊接变形,坡口根部间隙不均匀。

44.采用前置低功率激光束预热并熔化坡口平台板面,使其形成具有一定深度的熔融金属层,使中间的超高功率激光直接作用于熔融金属层上增强激光吸收效率并提高焊接过程稳定性。实施过程中低功率激光的功率为7kw,与工件的夹角为95

°

,离焦量

‑

5mm,焊接速度1.0m/min。中间的超高功率激光主要作用是实现大厚度钝边的全熔透,实施过程中激光功率为30kw,与工件的夹角为95

°

,离焦量

‑

15mm,焊接速度1.0m/min。超高功率激光束测吹保护气,保护气方向与激光束在一条直线上,保护气采用纯氩气,流量35l/min,减少剧烈喷发的大密度金属蒸汽与高浓度复合等离子体对激光能量的折射与散射程度。低功率激光和超高功率激光之间光斑间距5为25mm,并且超高功率激光束照射到低功率激光束形成的熔池表面的中心位置,且低功率激光光斑直径为超高功率激光光斑直径的2倍。超高功率激光与电弧焊丝端部的间距6为5mm后置电弧焊与超高功率激光进行复合,焊接电流300a,保护气为纯氩气,流量25l/min,焊接速度1.0m/min。

45.实施例2

46.待焊工件材料为q460me低合金高强钢,型材状态为热轧状态,板材规格为500*200*30mm,接头形式为窄间隙坡口对接,开5

°

坡口,钝边高度25mm,坡口平台宽度为1mm,坡口根部间隙0.7mm,选用直径为1.2mm的tht80

‑

1的焊丝。在焊接前对坡口进行清洗装夹,且对坡口平台进行多处点焊固定,防止焊接过程中因热输入过大导致焊接变形,坡口根部间隙不均匀。

47.采用前置低功率激光束预热并熔化坡口平台板面,使其形成具有一定深度的熔融金属层,使中间的超高功率激光直接作用于熔融金属层上增强激光吸收效率并提高焊接过程稳定性。实施过程中低功率激光的功率为3kw,与工件的夹角为100

°

,离焦量

‑

2mm,焊接速度1.0m/min。中间的超高功率激光主要作用是实现大厚度钝边的全熔透,实施过程中激光功率为20kw,与工件的夹角为100

°

,离焦量

‑

20mm,焊接速度1.0m/min。超高功率激光束测吹保护气,保护气方向与激光束在一条直线上,保护气采用纯氩气,流量35l/min,减少剧烈喷

发的大密度金属蒸汽与高浓度复合等离子体对激光能量的折射与散射程度。低功率激光和超高功率激光之间光斑间距15mm,并且超高功率激光束照射到低功率激光束形成的熔池表面的中心位置,且低功率激光光斑直径为超高功率激光光斑直径的1倍。后置电弧焊与超高功率激光进行复合,焊接电流300a,保护气为纯氩气,流量25l/min,焊接速度1.0m/min。

48.实施例3

49.待焊工件材料为q460me低合金高强钢,型材状态为热轧状态,板材规格为500*200*40mm,接头形式为窄间隙坡口对接,开15

°

坡口,钝边高度35mm,坡口平台宽度为1mm,坡口根部间隙0.7mm,选用直径为1.2mm的tht80

‑

1的焊丝。在焊接前对坡口进行清洗装夹,且对坡口平台进行多处点焊固定,防止焊接过程中因热输入过大导致焊接变形,坡口根部间隙不均匀。

50.采用前置低功率激光束预热并熔化坡口平台板面,使其形成具有一定深度的熔融金属层,使中间的超高功率激光直接作用于熔融金属层上增强激光吸收效率并提高焊接过程稳定性。实施过程中低功率激光的功率为5kw,与工件的夹角为98

°

,离焦量

‑

4mm,焊接速度1.0m/min。中间的超高功率激光主要作用是实现大厚度钝边的全熔透,实施过程中激光功率为25kw,与工件的夹角为98

°

,离焦量

‑

5mm,焊接速度1.0m/min。超高功率激光束测吹保护气,保护气方向与激光束在一条直线上,保护气采用纯氩气,流量35l/min,减少剧烈喷发的大密度金属蒸汽与高浓度复合等离子体对激光能量的折射与散射程度。低功率激光和超高功率激光之间光斑间距20mm,并且超高功率激光束照射到低功率激光束形成的熔池表面的中心位置,且低功率激光光斑直径为超高功率激光光斑直径的1.5倍。后置电弧焊与超高功率激光进行复合,焊接电流300a,保护气为纯氩气,流量25l/min,焊接速度1.0m/min。

51.以上实施例中,焊接过程均十分稳定,焊缝表面无明显飞溅,焊缝铺展均匀,用x射线探伤检测满足行业要求,相比于传统预热提高稳定性的方法,焊接时间缩短50%以上,焊接效率显著提高,具体明显的工业应用价值。

52.综上所述,采用低功率激光作为辅助热源,熔化待焊工件平台表面金属以形成具有一定厚度的熔融金属层,该熔融金属层会抑制超高功率激光焊接下熔池的剧烈波动行为,进而降低液柱高度、减少飞溅的形成并提高焊接过程稳定性。超高功率激光实现厚板大钝边高度的全熔透。电弧置于超高功率激光后方,超高功率激光能够维持大电流电弧在高速焊接状态下的稳定燃烧,电弧热输入增强熔池表面流动性,实现窄间隙的完整盖面,本发明能够实现厚板焊缝单道全熔透的稳定焊接并保证良好的焊缝成形。

53.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。