1.本发明属于直缝不锈钢焊管生产技术领域,具体涉及一种不锈钢厚壁直缝焊管渐进式多步折弯成形装置。

背景技术:

2.不锈钢直缝焊管是用不锈钢板经过弯曲成型后焊接制成的不锈钢管,主要用于石化工业、海洋工程等众多对耐腐蚀性要求极高的领域。广泛应用于石化工业、化学工业、电力工业、城市建设等方面,可以输送液体、气体,也可以作打桩、桥梁、码头、道路和建筑结构用管。

3.传统厚壁直缝焊管的制备过程主要分为两个步骤,首先将钢板在压力机上弯曲成“u”型,然后在“o”成形压力机上用两个“半圆”模压合成“o”型管筒,最后焊接成钢管。该方法由于受板宽限制生产直径更大的钢管较为困难,且需要大型压力机,因此存在设备投资大,制造维修复杂和困难。

技术实现要素:

4.为了克服现有技术的不足,本发明提供一种不锈钢厚壁直缝焊管渐进式多步折弯成形装置,本装置采用六缸式电液伺服同步数控液压板料成形,是不锈钢厚壁直缝焊管生产中的强力成形装置,可以生产多品种多规格厚壁直缝不锈钢焊管。

5.本发明通过以下技术方案予以实现。

6.一种不锈钢厚壁直缝焊管渐进式多步折弯成形装置,本成形装置共有8个数控轴,工作精度由数控系统、高性能伺服液压控制电液同步控制系统及光栅尺来保证。本成形装置包括成形主机、模具、升降辊道、前托料架、前推料机、后托料架、后推料机和侧出料机;

7.所述模具安装在成形主机上,升降辊道设置于成形主机的前侧,升降辊道的下方设置若干前托料架,前推料机设置于相邻前托料架之间,初始状态时升降辊道位于上极限位置,并与板料输送辊道处于同一水平面,当板料输送辊道将板料送入升降辊道时,升降辊道推动板料至全部送入升降辊道上,然后升降辊道下降至下极限位置,板料落在前托料架上;若干所述后托料架设置于成形主机的后侧,后推料机设置于成形主机的后侧并与前推料机的位置相对应;成形主机一侧的出料位置处设置侧出料机;

8.所述成形主机包括基座、左立柱、右立柱、上横梁、滑块、液压缸ⅰ、工作台立板、机械锲块式加凸工作台,所述基座、左立柱、右立柱及上横梁组成牌坊式框架结构,左立柱与右立柱相对设置于基座的首尾两侧,上横梁固定设置于左立柱与右立柱对应的内框中,左立柱与右立柱的内框中安装滑块;偶数个并且至少六个所述液压缸ⅰ沿长度方向竖直向下均布于上横梁的下方,若干工作台立板水平设置于液压缸ⅰ的下方,并且每两个液压缸ⅰ的活塞杆与一个工作台立板的首尾两端固定连接,液压缸ⅰ分别驱动若干个工作台立板同步或者独立沿竖直方向运动,位于首尾两侧的工作台立板分别与对应的滑块固定连接;所述机械楔块式加凸工作台设置于基座上并位于工作台立板的下方;

9.所述模具包括上模与下模,上模安装于工作台立板的下方,下模安装于基座上,上模与下模相对设置,所述机械楔块式加凸工作台贯穿下模延伸至成形型腔中;

10.所述侧出料机包括出料机滑轨、侧推出料小车和液压随动顶起装置,所述侧推出料小车的下方设置滑座,出料机滑轨设置于滑座的下方,滑座与出料机滑轨相配合;电机ⅱ的转子与减速机ⅱ的动力输入轴连接,减速机ⅱ的动力输出轴与转动轴连接,转动轴上安装链轮ⅰ,链轮ⅰ通过链条带动链轮ⅱ和链轮ⅲ一起转动,链条运动过程中带动侧推出料小车沿滑轨运动,将压弯好的不锈钢管从成形主机一侧的出料位置处推出;若干所述液压随动顶起装置沿长度方向均布于下模中,液压随动顶起装置包括液压缸ⅲ、滚轮座和出料输送辊,出料输送辊安装于滚轮座上,液压缸ⅲ驱动滚轮座带动出料输送辊竖直向上运动,每一液压随动顶起装置位置处对应设置液压顶起滚轮。

11.进一步地,所述机械楔块式加凸工作台为挠度补偿工作台,机械楔块式加凸工作台内装有组升降式带斜面的锲块。

12.进一步地,所述液压缸ⅰ设置有六个,每两个液压缸ⅰ设置为一组,每组液压缸ⅰ位置处设置一把光栅尺,数控系统通过控制三个电液伺服阀的输出流量从而控制六个液压缸ⅰ驱动三个工作台立板运动。

13.进一步地,根据板料厚度确定若干个工作台立板同步或者独立沿竖直方向运动。

14.进一步地,所述成形主机的前侧设置有两套液压随动托料机构。

15.进一步地,所述上模包括模头、上模座和上模柄,上模座安装于上模柄的下方,模头安装于上模座上,根据待成形管坯的直径选择模头成型面的圆弧半径;所述下模包括下模座、下模块和开口调节块,下模块安装于下模座上,开口调节块设置于下模块的内侧,开口调节块由若干块厚度固定的垫板组成,根据待成形管坯的直径增加或者减少垫板的数量。

16.进一步地,所述升降辊道包括由液压缸ⅱ、滑板ⅰ、电机ⅰ、减速机ⅰ和十二根升降动力辊,十二根升降动力辊等分为四组,电机ⅰ通过减速机ⅰ驱动升降动力辊转动,液压缸ⅱ的活塞杆与滑板ⅰ铰接,液压缸ⅱ驱动滑板ⅰ带动升降动力辊沿竖直方向运动。

17.进一步地,所述前托料架与后托料架采用滚轮式结构,前托料架与后托料架上辊轴的上平面比下模的上平面高2mm。

18.进一步地,所述前推料机设置有两套,前推料机包括导轨、推料小车和伺服驱动装置,伺服驱动装置驱动推料小车沿导轨滑动,将将板料推入下模。

19.进一步地,所述后后推料机的结构与前推料机的结构相同。

20.与现有技术相比本发明的有益效果为:

21.本发明提供的一种不锈钢厚壁直缝焊管渐进式多步折弯成形装置,采用渐进式多步折弯成形的方法,重点利用折弯装置的上模圆弧模头将不锈钢板经多次压弯成多边形近似于圆的端面形状,然后对圆管开口处进行焊接,成为直缝焊管。该方法可使不锈钢板变形均匀,残余应力小,表面不产生划伤,可拓展管材的规格范围,既可生产大口径高强度厚壁管,也可生产小口径大壁厚不锈钢管,满足大成形力的要求。

附图说明

22.图1为本发明的俯视结构示意图;

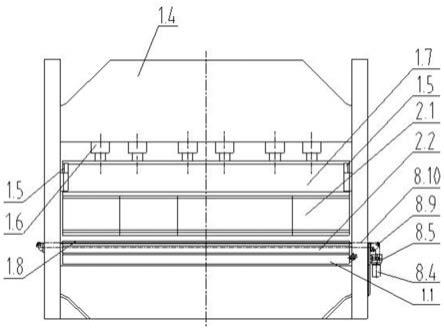

23.图2为本发明的主视结构示意图;

24.图3为侧出料机结构示意图;

25.图4为图3中a位置处局部放大结构示意图;

26.图5为本发明的左视结构示意图;

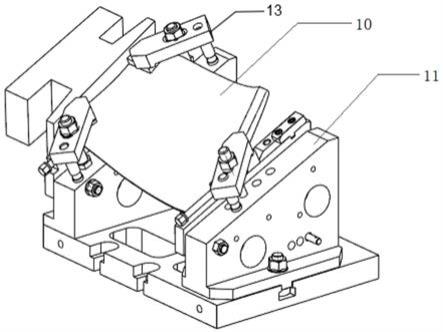

27.图6为图5中b位置处(液压随动顶起装置)局部放大结构示意图;

28.图7为图5中c位置处(输送升降辊道)局部放大结构示意图;

29.图8为模具组成示意图;

30.图9为图8中d位置处局部放大结构示意图;

31.图中:

32.1为成形主机,1.1基座,1.2为左立柱,1.3为右立柱、1.4为上横梁、1.5为滑块、1.6为液压缸ⅰ、1.7为工作台立板、1.8为机械锲块式加凸工作台;

33.2为模具,2.1上模,2.1.1为模头,2.1.2为上模座,2.1.3为上模柄;2.2为下模,2.2.1为下模座,2.2.2为下模块,2.2.3为开口调节块;

34.3为升降辊道,3.1为液压缸ⅱ,3.2为滑板ⅰ,3.3为电机ⅰ,3.4为减速机ⅰ,3.5为升降动力辊;

35.4为前托料架;

36.5为前推料机,5.1为导轨,5.2为推料小车;

37.6为后托料架,6.1为精成形轧机ⅰ,6.2为精成形轧机ⅱ,6.3为精成形轧机ⅲ;

38.7为后推料机;

39.8为侧出料机,8.1为调整螺栓,8.2为滑板ⅱ,8.3为固定螺栓、8.4为电机ⅱ、8.5为减速机ⅱ、8.6为转动轴、8.7为链轮ⅰ、8.8为链轮ⅱ,8.9为链轮ⅲ,8.10链条,8.11出料机滑轨,8.12为滑座,8.13为侧推出料小车,8.14为液压随动顶起装置,8.14.1为液压缸ⅲ,8.14.2为滚轮座,8.14.3为出料输送辊,8.15为液压顶起滚轮。

具体实施方式

40.以下实施例用于说明本发明,但不用来限制本发明的范围。若未特别指明,实施例均按照常规实验条件。另外,对于本领域技术人员而言,在不偏离本发明的实质和范围的前提下,对这些实施方案中的物料成分和用量进行的各种修改或改进,均属于本发明要求保护的范围。

41.如图1至图9所示的一种不锈钢厚壁直缝焊管渐进式多步折弯成形装置,它包括成形主机1、模具2、升降辊道3、前托料架4、前推料机5、后托料架6、后推料机7和侧出料机8;

42.所述模具2安装在成形主机1上,升降辊道3设置于成形主机1的前侧,升降辊道3的下方设置若干前托料架4,前推料机5设置于相邻前托料架4之间,初始状态时升降辊道3位于上极限位置,并与板料输送辊道处于同一水平面,当板料输送辊道将板料送入升降辊道3时,升降辊道3推动板料至全部送入升降辊道3上,然后升降辊道3下降至下极限位置,板料落在前托料架4上;若干所述后托料架6设置于成形主机1的后侧,后推料机7设置于成形主机1的后侧并与前推料机5的位置相对应;成形主机1一侧的出料位置处设置侧出料机8;成形主机1配套的辅机由升降辊道3、前托料架4、前推料机5、后托料架6、后推料机7、侧出料机8组成。在计算机的控制下可自动完成送料、脱料、顶起出料工作。

43.所述成形主机1包括基座1.1、左立柱1.2、右立柱1.3、上横梁1.4、滑块1.5、液压缸ⅰ1.6、工作台立板1.7、机械锲块式加凸工作台1.8,所述基座1.1、左立柱1.2、右立柱1.3及上横梁1.4组成牌坊式框架结构,左立柱1.2与右立柱1.3相对设置于基座1.1的首尾两侧,上横梁1.4固定设置于左立柱1.2与右立柱1.3对应的内框中,左立柱1.2与右立柱1.3的内框中安装滑块1.5;牌坊式框架结构的主要作用是满足强力成形机的工艺特点和性能要求,具有制造成本低、安装空间小、装配调整简单的特点。偶数个并且至少六个所述液压缸ⅰ1.6沿长度方向竖直向下均布于上横梁1.4的下方,若干工作台立板1.7水平设置于液压缸ⅰ1.6的下方,并且每两个液压缸ⅰ1.6的活塞杆与一个工作台立板1.7的首尾两端固定连接,液压缸ⅰ1.6分别驱动若干个工作台立板1.7同步或者独立沿竖直方向运动,位于首尾两侧的工作台立板1.7分别与对应的滑块1.5固定连接;所述机械楔块式加凸工作台1.8设置于基座1.1上并位于工作台立板1.7的下方;

44.所述模具2包括上模2.1与下模2.2,上模2.1安装于工作台立板1.7的下方,下模2.2安装于基座1.1上,上模2.1与下模2.2相对设置,所述机械楔块式加凸工作台1.8贯穿下模2.2延伸至成形型腔中;

45.所述侧出料机8包括出料机滑轨8.11、侧推出料小车8.13和液压随动顶起装置8.14,所述侧推出料小车8.13的下方设置滑座8.12,出料机滑轨8.11设置于滑座8.12的下方,滑座8.12与出料机滑轨8.11相配合;电机ⅱ8.4的转子与减速机ⅱ8.5的动力输入轴连接,减速机ⅱ8.5的动力输出轴与转动轴8.6连接,转动轴8.6上安装链轮ⅰ8.7,链轮ⅰ8.7通过链条8.10带动链轮ⅱ8.8和链轮ⅲ8.9一起转动,链条8.10运动过程中带动侧推出料小车8.13沿滑轨8.11运动,将压弯好的不锈钢管从成形主机1一侧的出料位置处推出;若干所述液压随动顶起装置8.14沿长度方向均布于下模2.2中,液压随动顶起装置8.14包括液压缸ⅲ8.14.1、滚轮座8.14.2和出料输送辊8.14.3,出料输送辊8.14.3安装于滚轮座8.14.2上,液压缸ⅲ8.14.1驱动滚轮座8.14.2带动出料输送辊8.14.3竖直向上运动,每一液压随动顶起装置8.14位置处对应设置液压顶起滚轮8.15,在本实施例中液压顶起滚轮8.15设置有六套,液压顶起滚轮8.15的主要作用是避免板料进入模具时与下模2.2的上表面磨擦。

46.进一步地,所述机械楔块式加凸工作台1.8为挠度补偿工作台,机械楔块式加凸工作台1.8内装有31组升降式带斜面的锲块。数控系统根据成形力的大小自动计算加凸量,来控制楔块的移动量,从而在工作台全长上获得精确的挠度补偿。

47.进一步地,所述液压缸ⅰ1.6设置有六个,每两个液压缸ⅰ1.6设置为一组,每组液压缸ⅰ1.6位置处设置一把光栅尺,数控系统通过控制三个电液伺服阀的输出流量从而控制六个液压缸ⅰ1.6驱动三个工作台立板1.7运动,工作台立板1.7同时推动两侧的滑块1.5运动,滑块1.5在行程终点处实现精确定位。

48.进一步地,根据板料厚度确定若干个工作台立板1.7同步或者独立沿竖直方向运动。对于壁厚不太大的不锈钢板,液压缸ⅰ1.6采用分组控制工作台立板1.7独立运动,既可满足要求,又可以节省能源;另外,六个液压缸液压缸ⅰ1.6也可实现同时同步运动,满足对厚壁管的强力压弯工作需求。

49.进一步地,所述成形主机1的前侧设置有两套液压随动托料机构,在压弯过程及返程过程托持板材,防止板材掉落与托料等机械部件碰撞损坏板材表面质量。

50.进一步地,所述上模2.1包括模头2.1.1、上模座2.1.2和上模柄2.1.3,上模座

2.1.2安装于上模柄2.1.3的下方,模头2.1.1安装于上模座2.1.2上,根据待成形管坯的直径选择模头2.1.1成型面的圆弧半径;所述下模2.2包括下模座2.2.1、下模块2.2.2和开口调节块2.2.3,下模块2.2.2安装于下模座2.2.1上,开口调节块2.2.3设置于下模块2.2.2的内侧,开口调节块2.2.3由若干块厚度固定的垫板组成,根据待成形管坯的直径增加或者减少垫板的数量。

51.进一步地,所述升降辊道3包括由液压缸ⅱ3.1、滑板ⅰ3.2、电机ⅰ3.3、减速机ⅰ3.4和十二根升降动力辊3.5,十二根升降动力辊3.5等分为四组,电机ⅰ3.3通过减速机ⅰ3.4驱动升降动力辊3.5转动,液压缸ⅱ3.1的活塞杆与滑板ⅰ3.2铰接,液压缸ⅱ3.1驱动滑板ⅰ3.2带动升降动力辊3.5沿竖直方向运动。

52.进一步地,所述前托料架4与后托料架6采用滚轮式结构,前托料架4与后托料架6上辊轴的上平面比下模2.2的上平面高2mm,便于板料推入。如辊轴的上平面低于下模2.2的上平面时,可将托料架调节到所需高度。

53.进一步地,所述前推料机5设置有两套,前推料机5包括导轨5.1、推料小车5.2和伺服驱动装置,伺服驱动装置驱动推料小车5.2沿导轨5.1滑动,将将板料推入下模2.2。

54.进一步地,所述后后推料机7的结构与前推料机5的结构相同。

55.本装置的工作过程为:

56.s1、预弯过的不锈钢板料由进料方向进入板料推送台,此时升降辊道3处于上极限位置,与上一工序的输出辊道处于同一水平面,当不锈钢板料输入升降辊道时,升降动力辊3.5继续推动不锈钢板料前行,直至不锈钢板料完全落入升降辊道3,此时升降辊道3下降至下极限位置,使板料落在前托料架4上,并由前推料机5将不锈钢板料推向成形中心上下模方向,板料的精确位置由位于板料推送台下面的定位传感器确定,不锈钢板料进入成形位置后,由成形主机1对不锈钢板进行压弯;

57.s2、压弯成形前,先进行下模2.2的宽度调整,下模2.2的开口度根据所成形管子的直径来确定,管子直径大,开口度大;反之直径小,开口度小。开口度的大小由开口调节块2.2.3来保证,开口度要求大时,开口调节块2.2.3的垫板由模具的内侧向外侧调整;开口度要求小时,开口调节块2.2.3的垫板由模具的外侧向内侧调整,开口度的调整宽度是根据调节块垫板的厚度进行增减的。模头2.1.1有多种规格,不同规格的模头2.1.1主要区别是模头2.1.1圆弧半径不同,压大直径的不锈钢管时,用圆弧半径较大的模头2.1.1;反之,压小直径不锈钢管时,用圆弧半径较小的模头2.1.1。

58.s3、当上模2.1模头2.1.1和下模2.2开口度确定后,由位于上模2.1上的光栅尺将信号传送给控制系统,控制系统根据不锈钢板的厚度和材质来确定液压缸ⅰ1.6采用独立工作还是同步工作,并将控制信号传递给液压缸ⅰ1.6,使其推动上模柄2.1.3带动上模座2.1.2和模头2.1.3向下运动,对不锈钢板料进行压弯成形,可生成的不锈钢板的厚度范围为10~50mm,最大可达50mm。

59.成形时为了避免不锈钢板进入下模2.2时与下模2.2表面进行摩擦,损坏下模2.2表面,在下模2.2中设有六个液压顶起滚轮8.15和六套液压随动顶起装置8.14,成形时由位于下模2.2下方的液压缸ⅲ8.14.1驱动,使位于下模2.2上的出料输送辊8.14.3下降,压弯到规定值后,上模2.1通过液压缸ⅰ1.6抬起,同时液压顶起滚轮8.15上升,抬起不锈钢板,由推料装置5将不锈钢板料推向下一个压弯位置,并由定位传感器定位,进行第二次压弯,依

次对不锈钢板进行弯曲。

60.s4、当不锈钢板料从侧面看已压成半圆时,由推料装置5将不锈钢板料推送到成形主机1的另一侧,对不锈钢板料的另一侧进行压弯,直到从侧面看不锈钢板已压成上面开口的圆时,由液压缸ⅲ8.14.1驱动使出料输送辊8.14.3抬起,将不锈钢管抬离下模2.2,由侧出料机8进行出料,出料时首先由调节螺栓8.1调整滑板8.2位置,滑板8.2位置由链条8.10张紧程度确定,当滑板8.2位置合适后由固定螺栓8.3固定,链轮ⅰ8.7固定在滑板8.2上。位置调整合适后,由电机ⅱ8.4通过减速机ⅱ8.5将动力传递给转动轴8.6,转动轴8.6带动链轮ⅰ8.7转动,并通过链条8.10带动链轮ⅱ8.8和链轮ⅲ8.9一起转动,链条8.10运动过程中带动侧出料小车8.13通过滑轨8.11和滑座8.12的相对运动将压弯好的不锈钢管从侧面推出,完成侧出料过程。

61.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。