1.本发明涉及负载型金属催化剂技术领域,尤其涉及一种单金属或双金属纳米负载型催化剂的制备方法。

背景技术:

2.目前,负载型金属催化剂的制备方法,包括浸渍法、沉淀法、原子沉积法和静电吸附法等,技术路线是将活性组分前驱体溶液通过浸渍、沉淀和吸附的方式负载到载体上,从而制备所需的负载型催化剂。浸渍法、沉淀法和静电吸附法虽操作简单,却容易导致活性组分金属纳米颗粒尺寸和化学状态不可控。原子沉积法虽可从原子尺度设计制备金属纳米催化剂,但普适性的金属前驱体溶液难获取,且制备过程复杂繁琐。液相合成法 担载法是当前可控制备单/双金属纳米颗粒负载型催化剂最可取的方法,其中液相合成活性组分金属纳米颗粒是该方法主要的技术难点。近年来,研究人员主要通过选择合适的单还原剂以及表面活性剂/配体/封盖剂控制金属成核和生长过程,实现单/双金属纳米颗粒尺寸和化学状态的调控。然而,不同的还原剂还原电势差异明显,无法在金属离子还原过程较好的调控金属纳米粒子成核和生长的关系,用于单/双金属纳米颗粒的可控制备仍然存在缺陷。

技术实现要素:

3.本发明的目的在于提供一种单金属或双金属纳米负载型催化剂的制备方法,该方法可实现单金属或双金属纳米颗粒负载型催化剂的可控制备。

4.为了实现上述发明目的,本发明提供以下技术方案:

5.本发明提供了一种单金属或双金属纳米负载型催化剂的制备方法,包括以下步骤:

6.将封盖剂溶液、金属前驱体溶液和双还原剂混合,进行还原,得到含金属纳米粒子悬浮液;所述金属前驱体溶液中的金属元素包括铂、钯、铑、铱、钴、铁、钛、钒、锌、金、银和稀土元素中的一种或两种;采用担载法,将所述含金属纳米粒子悬浮液与载体材料混合,或者采用双溶剂法,将所述含金属纳米粒子悬浮液依次进行离心和洗涤后,分散于水,将所得悬浮液与正己烷分散的载体材料悬浮液混合,进行负载,将所得产物进行焙烧,得到单金属或双金属纳米负载型催化剂;

7.或者,当所述负载型催化剂为双金属纳米负载型催化剂时,将单金属前驱体溶液、封盖剂溶液和双还原剂混合,进行第一还原,将所得单金属纳米颗粒的悬浮液与另一金属前驱体溶液、封盖剂溶液和双还原剂混合,进行第二还原,得到含双金属纳米粒子悬浮液;采用担载法,将所述含双金属纳米粒子悬浮液与载体材料混合,或者采用双溶剂法,将所述含双金属纳米粒子悬浮液依次进行离心和洗涤后,分散于水,将所得悬浮液与正己烷分散的载体材料悬浮液混合,进行负载,将所得产物进行焙烧,得到双金属纳米负载型催化剂;

8.或者,当所述负载型催化剂为双金属纳米负载型催化剂时,将封盖剂溶液、单金属前驱体溶液和双还原剂混合,进行第一还原,得到含单金属纳米粒子悬浮液;将所得含单金

属纳米粒子悬浮液和载体材料混合,将所得复合材料的悬浊液与另一金属前驱体溶液、封盖剂溶液和双还原剂混合,进行第二还原后,进行焙烧,得到双金属纳米负载型催化剂;

9.所述单金属前驱体溶液中的金属元素包括铂、钯、铑、铱、钴、铁、钛、钒、锌、金、银或稀土元素;所述另一金属前驱体溶液中的金属元素包括铂、钯、铑、铱、钴、铁、钛、钒、锌、金、银或稀土元素;所述单金属前驱体溶液中的金属元素种类与另一金属前驱体溶液中的金属元素种类不同;

10.所述双还原剂包括强还原剂和弱还原剂;所述强还原剂包括硼氢化钠、乙二酸或氢气;所述弱还原剂包括乙醇、甲醛、乙二醇、葡萄糖和酒石酸中的一种或几种。

11.优选的,所述封盖剂溶液中的封盖剂包括聚乙烯吡咯烷酮、十六烷基三甲基溴化铵或油胺

‑

二苄醚混合物;所述油胺

‑

二苄醚混合物中,油胺和二苄醚的体积比为(1~5):1。

12.优选的,所述封盖剂与金属前驱体溶液中金属元素的质量比为(5~80):1。

13.优选的,所述强还原剂与弱还原剂的摩尔比为(0.001~0.1):1。

14.优选的,所述双还原剂与金属前驱体溶液中金属元素的摩尔比为(1~10):1。

15.优选的,所述金属前驱体溶液中金属元素总质量占负载型催化剂总质量的0.5~2.0%。

16.优选的,所述还原、第一还原和第二还原的温度为100℃,时间独立为3~12h。

17.优选的,所述载体材料包括γ

‑

al2o3、稀土元素改性al2o3或碱土元素改性al2o3。

18.优选的,所述焙烧的温度为350~550℃,时间为3~12h。

19.优选的,所述焙烧在氧气气氛或氮气气氛下进行。

20.本发明提供了一种单金属或双金属纳米负载型催化剂的制备方法,不同形貌、尺寸和原子结构的金属纳米粒子的合成受到成核速度和生长速度的影响,本发明根据不同金属的还原电势选择还原剂组合,通过改变强弱还原剂的配比为不同还原电势的金属纳米粒子提供适宜的双还原剂,强还原剂用于快速成核、弱还原剂用于金属纳米粒子的生长,从而实现纳米粒子合成过程中成核和生长过程速度的调变与控制,通过不同还原强度的还原剂组合的多次作用,从而可控制备不同尺寸、形貌和原子结构的单/双金属纳米颗粒,与载体负载后,制备得到单金属或双金属纳米负载型催化剂,为负载型金属催化剂金属纳米颗粒活性组分的可控制备提供了灵活简单、普适性强且可重复的液相双还原制备方法。

附图说明

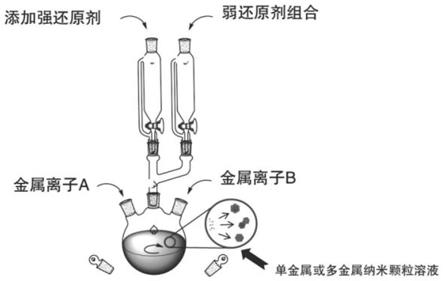

21.图1为本发明单金属或双金属纳米负载型催化剂制备过程中单金属或双金属纳米颗粒的制备流程图;

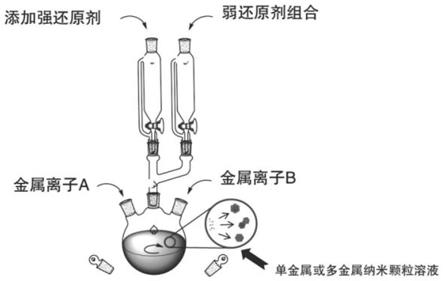

22.图2为本发明单金属或双金属纳米负载型催化剂制备过程中单金属或双金属纳米颗粒与载体负载以及后处理制备单金属或双金属纳米负载型催化剂的制备流程图;

23.图3为本发明实施例1和实施例5~7采用不同双还原剂配比制备的pd金属负载型催化剂的tem图;

24.图4为实施例1~4制备的pd金属负载型催化剂和pd

‑

pt双金属负载型催化剂的tem/hrtem和haadf

‑

stem图。

具体实施方式

25.本发明提供了一种单金属或双金属纳米负载型催化剂的制备方法,包括以下步骤:

26.将封盖剂溶液、金属前驱体溶液和双还原剂混合,进行还原,得到含金属纳米粒子悬浮液;所述金属前驱体溶液中的金属元素包括铂、钯、铑、铱、钴、铁、钛、钒、锌、金、银和稀土元素中的一种或两种;采用担载法,将所述含金属纳米粒子悬浮液与载体材料混合,或者采用双溶剂法,将所述含金属纳米粒子悬浮液依次进行离心和洗涤后,分散于水,将所得悬浮液与正己烷分散的载体材料悬浮液混合,进行负载,将所得产物进行焙烧,得到单金属或双金属纳米负载型催化剂;

27.或者,当所述负载型催化剂为双金属纳米负载型催化剂时,将单金属前驱体溶液、封盖剂溶液和双还原剂混合,进行第一还原,将所得单金属纳米颗粒的悬浮液与另一金属前驱体溶液、封盖剂溶液和双还原剂混合,进行第二还原,得到含双金属纳米粒子悬浮液;采用担载法,将所述含双金属纳米粒子悬浮液与载体材料混合,或者采用双溶剂法,将所述含双金属纳米粒子悬浮液依次进行离心和洗涤后,分散于水,将所得悬浮液与正己烷分散的载体材料悬浮液混合,进行负载,将所得产物进行焙烧,得到双金属纳米负载型催化剂;

28.或者,当所述负载型催化剂为双金属纳米负载型催化剂时,将封盖剂溶液、单金属前驱体溶液和双还原剂混合,进行第一还原,得到含单金属纳米粒子悬浮液;将所得含单金属纳米粒子悬浮液和载体材料混合,将所得复合材料的悬浊液与另一金属前驱体溶液、封盖剂溶液和双还原剂混合,进行第二还原后,进行焙烧,得到双金属纳米负载型催化剂;

29.所述单金属前驱体溶液中的金属元素包括铂、钯、铑、铱、钴、铁、钛、钒、锌、金、银或稀土元素;所述另一金属前驱体溶液中的金属元素包括铂、钯、铑、铱、钴、铁、钛、钒、锌、金、银或稀土元素;所述单金属前驱体溶液中的金属元素种类与另一金属前驱体溶液中的金属元素种类不同;

30.所述双还原剂包括强还原剂和弱还原剂;所述强还原剂包括硼氢化钠、乙二酸或氢气;所述弱还原剂包括乙醇、甲醛、乙二醇、葡萄糖和酒石酸中的一种或几种。

31.在本发明中,若无特殊说明,所需制备原料均为本领域技术人员熟知的市售商品。

32.(方法1)本发明将封盖剂溶液、金属前驱体溶液和双还原剂混合,进行还原,得到含金属纳米粒子悬浮液。在本发明中,所述封盖剂溶液中的封盖剂优选包括聚乙烯吡咯烷酮、十六烷基三甲基溴化铵或油胺

‑

二苄醚混合物;所述油胺

‑

二苄醚混合物中,油胺和二苄醚的体积比优选为(1~5):1。在本发明中,所述封盖剂溶液所用溶剂优选为乙腈或去离子水;所述封盖剂与溶剂的质量比优选为(15~30):1,更优选为15:1。本发明对所述封盖剂溶液的制备过程没有特殊的限定,按照本领域熟知的过程制备即可;在本发明的实施例中,具体为将聚乙烯吡咯烷酮(pvp

‑

k30)粉末超声震荡溶解在去离子水中,持续超声震荡1h,形成pvp溶液。

33.在本发明中,所述金属前驱体溶液中的金属元素优选包括铂、钯、铑、铱、钴、铁、钛、钒、锌、金、银和稀土元素中的一种或两种;当所述金属前驱体溶液中的金属元素为两种时,本发明对两种金属元素的配比没有特殊的限定,根据实际需求进行调整即可。在本发明中,所述稀土元素优选包括铈、钇或镧;所述封盖剂与金属前驱体溶液中金属元素的质量比优选为(5~80):1,更优选为(20~60):1;所述金属前驱体溶液中的金属前驱体优选为金属

元素对应的金属硝酸盐。在本发明中,所述金属前驱体溶液所用溶剂优选为水;本发明对所述金属前驱体溶液的浓度和制备过程没有特殊的限定,按照本领域熟知的过程能够满足上述质量比即可。

34.在本发明中,所述双还原剂优选包括强还原剂和弱还原剂;所述强还原剂优选包括硼氢化钠、乙二酸或氢气;所述弱还原剂优选包括乙醇、甲醛、乙二醇、葡萄糖和酒石酸中的一种或几种。

35.本发明优选根据所需制备的单金属或双金属纳米负载型催化剂中金属元素的种类确定双还原剂的组成;本发明对所述选择双还原剂的过程没有特殊的限定,根据本领域理论知识选择能够还原所需制备的单金属或双金属纳米负载型催化剂的双还原剂即可。

36.在本发明中,所述单金属纳米负载型催化剂中单金属元素优选包括铂、铂、钯、铑、铱、钴或金;所述双金属纳米负载型催化剂中双金属元素优选包括铂、钯、铑、铱和钴中的两种,或者优选包括第一金属和第二金属;所述第一金属优选为铂、钯、铑、铱或钴;所述第二金属优选为铁、钛、钒、锌、金或银,或者优选包括第一金属和一种稀土元素;所述双还原剂优选为硼氢化钠 甲醛、硼氢化钠 乙二醇、乙二酸 乙醇、乙二酸 甲醛、乙二酸 乙二醇、乙二酸 酒石酸、氢气 甲醛、氢气 乙二醇、氢气 葡萄糖或氢气 酒石酸。

37.在本发明中,所述强还原剂与弱还原剂的摩尔比优选为(0.001~0.1):1,更优选为0.001:1;所述双还原剂与金属前驱体溶液中金属元素的摩尔比优选为(1~10):1,更优选为10:1。

38.在本发明中,所述封盖剂溶液、金属前驱体溶液和双还原剂混合的过程优选为将封盖剂溶液和金属前驱体溶液混合后,超声震荡1h,向所得混合溶液中添加乙腈或水,超声震荡搅拌1h,向所得稀释液中加入双还原剂。在本发明中,所述封盖剂溶液和金属前驱体溶液的混合溶液与乙腈(或水)的体积比优选为(10~20):1;所述双还原剂的加入方式优选为同时添加强还原剂和弱还原剂,或者先添加强还原剂,再添加弱还原剂。本发明对所述超声和搅拌的过程没有特殊的限定,按照本领域熟知的过程进行即可。

39.在本发明中,所述还原的温度优选为100℃,时间优选为3~12h,更优选为5~8h;所述还原优选在回流条件下进行。在所述还原过程中,金属前驱体溶液中的金属前驱体在双还原剂的作用下还原为金属单质。

40.完成所述还原后,本发明优选将所得产物体系冷却至室温,得到含金属纳米粒子悬浮液,或者将所得产物体系冷却至室温,依次进行离心(12000~15000rpm)和洗涤后,将所得物料采用与产物体系相同体积的乙腈稀释,得到含金属纳米粒子悬浮液;所述金属纳米粒子为单金属或双金属纳米粒子。

41.得到含金属纳米粒子悬浮液后,本发明采用担载法,将所述含金属纳米粒子悬浮液与载体材料混合,或者采用双溶剂法,将所述含金属纳米粒子悬浮液依次进行离心和洗涤后,分散于水,将所得悬浮液与正己烷分散的载体材料悬浮液混合,进行负载,将所得产物进行焙烧,得到单金属或双金属纳米负载型催化剂。本发明对所述含金属纳米粒子悬浮液与载体材料混合的过程没有特殊的限定,按照本领域熟知的过程将物料混合均匀即可。

42.本发明对将所述含金属纳米粒子悬浮液依次进行离心和洗涤后,分散于水,将所得悬浮液与正己烷分散的载体材料悬浮液混合的过程没有特殊的限定,按照本领域熟知的过程进行即可。

43.在本发明中,所述载体材料优选包括γ

‑

al2o3、稀土元素改性al2o3或碱土元素改性al2o3;所述稀土元素改性al2o3或碱土元素改性al2o3的制备过程优选为将浓度为10wt%的al(no3)3˙

9h2o硝酸铝溶液,加入氨水 碳酸铵(氨水与碳酸铵的摩尔比优选为3:3)双碱缓冲溶液进行共沉淀,ph维持在8.8,将所得沉淀在100℃陈化6~12h,将所得物料依次循环反复进行过滤和洗涤,直至所得过滤液趋于中性,将所得物料在120℃干燥12~24h,所得粉末样品在600~950℃焙烧3~6h,得到γ

‑

al2o3;通过等水孔体积浸渍法将稀土元素前驱体水溶液(或碱土金属前驱体水溶液)浸渍到γ

‑

al2o3(稀土元素浸渍量为5~15wt.%),干燥12~24h,将所述γ

‑

al2o3、浸渍后γ

‑

al2o3置于马弗炉中600~950℃焙烧3h,分别得到γ

‑

al2o3、稀土元素改性al2o3或碱土元素改性al2o3。本发明对所述稀土元素和碱土金属及其前驱体的具体种类没有特殊的限定,本领域熟知的稀土元素或碱土金属即可。

44.在本发明中,所述金属前驱体溶液中金属元素总质量优选占负载型催化剂总质量的0.5~2.0%,更优选为1.5%;所述载体材料的用量优选满足上述比例即可。

45.在本发明中,所述负载优选在搅拌条件下进行,所述负载的时间优选为12h,温度优选为室温。

46.完成所述负载后,本发明优选将所得悬浮液依次进行离心、洗涤和干燥,得到粉末物料;所述离心的转速优选为8000~12000rpm;所述干燥的温度优选为100℃,时间优选为12h;本发明对所述洗涤的过程没有特殊的限定,按照本领域熟知的过程进行即可。

47.本发明优选将所得粉末物料进行焙烧,得到单金属或双金属纳米负载型催化剂;所述焙烧优选在氧气气氛或氮气气氛下进行,所述焙烧的温度优选为550℃,时间优选为3h。本发明通过焙烧获得金属氧化物形式的单金属或双金属纳米负载型催化剂。

48.作为本发明的另一个方案(记为方法2),当所述负载型催化剂为双金属纳米负载型催化剂时,将单金属前驱体溶液、封盖剂溶液和双还原剂混合,进行第一还原,将所得单金属纳米颗粒的悬浮液与另一金属前驱体溶液、封盖剂溶液和双还原剂混合,进行第二还原,得到含双金属纳米粒子悬浮液;将所述含双金属纳米粒子悬浮液与载体材料混合,进行负载,将所得产物进行焙烧,得到双金属纳米负载型催化剂。

49.本发明将单金属前驱体溶液、封盖剂溶液和双还原剂混合,进行第一还原,将所得产物与另一金属前驱体溶液、封盖剂溶液和双还原剂混合,进行第二还原,得到含双金属纳米粒子悬浮液。在本发明中,所述单金属前驱体溶液中的金属元素优选包括铂、钯、铑、铱、钴、铁、钛、钒、锌、金、银或稀土元素。

50.在本发明中,所述单金属前驱体溶液所用溶剂优选与方法1中金属前驱体相同,且对所述单金属前驱体溶液的浓度没有特殊的限定,满足上述摩尔比即可;所述封盖剂溶液和双还原剂优选与方法1相同,在此不再赘述。

51.在本发明中,所述单金属前驱体溶液、封盖剂溶液和双还原剂混合的过程优选为将封盖剂溶液和单金属前驱体溶液混合后,采用乙腈或水稀释,向所得稀释液中加入双还原剂。在本发明中,所述封盖剂溶液和单金属前驱体溶液的混合溶液与乙腈(或水)的体积比优选为1:(10~20);所述双还原剂的加入方式优选与方法1相同,在此不在赘述。

52.在本发明中,所述第一还原的过程优选与方法1所述还原的过程相同,在此不再赘述。

53.完成所述第一还原后,本发明优选将所得产物冷却至室温,依次离心和洗涤后,向

所得物料中添加水,得到单金属纳米颗粒的悬浮液。在本发明中,所述离心的转速优选为15000rpm、洗涤的次数优选为3次。本发明对所述单金属纳米颗粒悬浮液的浓度没有特殊的限定,能够保证得到对应金属负载量的催化剂即可。

54.得到单金属纳米颗粒的悬浮液后,本发明将所述单金属纳米颗粒的悬浮液与另一金属前驱体溶液、封盖剂溶液和双还原剂混合,进行第二还原,得到含双金属纳米粒子悬浮液。在本发明中,所述另一金属前驱体溶液中的金属元素优选包括铂、钯、铑、铱、钴、铁、钛、钒、锌、金、银或稀土元素;所述单金属前驱体溶液中的金属元素种类优选与另一金属前驱体溶液中的金属元素种类不同。

55.在本发明中,所述单金属前驱体溶液中金属元素与另一金属前驱体溶液中金属元素的总质量与封盖剂的质量比优选为1:(5~80),更优选为1:(20~60),所述双还原剂与单金属前驱体溶液中金属元素和另一金属前驱体溶液中金属元素的总摩尔的摩尔比优选为(1~10):1,更优选为10:1。

56.本发明对所述混合的过程没有特殊的限定,按照本领域熟知的过程混合即可;所述第二还原的条件优选与方法1所述还原相同,在此不再赘述。

57.完成所述第二还原后,本发明优选将所得产物冷却至室温,依次离心和洗涤后,得到含双金属纳米粒子悬浮液;所述离心和洗涤的过程优选与第一还原后的过程相同。

58.得到含双金属纳米粒子悬浮液后,本发明采用担载法,将所述含双金属纳米粒子悬浮液与载体材料混合,或者采用双溶剂法,将所述含双金属纳米粒子悬浮液依次进行离心和洗涤后,分散于水,将所得悬浮液与正己烷分散的载体材料悬浮液混合,进行负载,将所得产物进行焙烧,得到双金属纳米负载型催化剂。在本发明中,所述单金属前驱体溶液中金属元素和另一金属前驱体溶液中金属盐元素总质量优选占负载型催化剂总质量的0.5~2.0%,更优选为1.5%;所述载体材料的用量优选满足上述比例即可。在本发明中,所述负载和焙烧的过程优选与方法1的过程相同,在此不再赘述。本发明对所述双溶剂法的过程没有特殊的限定,按照熟知的过程进行即可。

59.作为本发明的另一个方案(记为方法3),当所述负载型催化剂为双金属纳米负载型催化剂时,将封盖剂溶液、单金属前驱体溶液和双还原剂混合,进行第一还原,得到含单金属纳米粒子悬浮液;将所得含单金属纳米粒子悬浮液和载体材料混合,将所得复合材料的悬浊液与另一金属前驱体溶液、封盖剂溶液和双还原剂混合,进行第二还原后,进行焙烧,得到双金属纳米负载型催化剂。

60.本发明将封盖剂溶液、单金属前驱体溶液和双还原剂混合,进行第一还原,得到含单金属纳米粒子悬浮液。在本发明中,将封盖剂溶液、单金属前驱体溶液和双还原剂混合,进行第一还原的过程以及原料种类、比例优选与方法2中将单金属前驱体溶液、封盖剂溶液和双还原剂混合,进行第一还原的过程相同,在此不再赘述。

61.得到含单金属纳米粒子悬浮液后,本发明将所得含单金属纳米粒子悬浮液和载体材料混合,将所得复合材料的悬浊液与另一金属前驱体溶液、封盖剂溶液和双还原剂混合,进行第二还原后,进行焙烧,得到双金属纳米负载型催化剂。

62.本发明优选将载体材料加入至含单金属纳米粒子悬浮液中,搅拌12h,将所得悬浮液依次进行离心、洗涤和干燥(100℃,12h),将所得粉末物料添加至乙腈或水中,搅拌3h形成悬浊液,与另一金属前驱体溶液和封盖剂溶液混合,超声震荡1h,添加双还原剂,搅拌混

匀。在本发明中,所述离心、洗涤和干燥的过程优选与方法1中完成负载后的过程相同,在此不再赘述。本发明对所述乙腈或水的用量没有特殊的限定,根据实际需求进行调整即可。本发明对所述搅拌和超声的过程没有特殊的限定,按照本领域熟知的过程进行即可。

63.在本发明中,所述单金属前驱体溶液中金属元素和另一金属前驱体溶液中金属盐元素总质量优选占负载型催化剂总质量的0.5~2.0%,更优选为1.5%;所述载体材料的用量优选满足上述比例即可。

64.在本发明中,所述另一金属前驱体溶液、封盖剂溶液和双还原剂的原料种类、比例以及第二还原的过程优选与方法2相同,在此不再赘述。

65.完成所述第二还原后,本发明优选将所得产物冷却至室温,依次离心、洗涤和干燥后,焙烧,得到双金属纳米负载型催化剂;所述离心、洗涤和干燥的过程优选与方法1负载后的过程相同,在此不再赘述。

66.在本发明中,所述焙烧的过程优选与方法1的过程相同,在此不再赘述。

67.图1为本发明单金属或双金属纳米负载型催化剂制备过程中单金属或双金属纳米颗粒的制备流程图,如图1所示,本发明将强还原剂和弱还原剂组合添加至单金属或双金属前驱体溶液中,从而得到单金属或双金属纳米颗粒。

68.图2为本发明单金属或双金属纳米负载型催化剂制备过程中单金属或双金属纳米颗粒与载体负载以及后处理制备单金属或双金属纳米负载型催化剂的制备流程图;如图2所示,本发明将单金属或双金属纳米颗粒溶液依次离心和洗涤后,采用担载法,将所述含金属纳米粒子悬浮液与载体材料混合,超声搅拌混匀后,进行负载,然后将所得材料离心、干燥和焙烧,得到单金属或双金属纳米负载型催化剂。

69.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

70.实施例1

71.本实施例中,以共沉淀 初湿浸渍法制备的la改性al2o3(la

‑

al2o3)为载体材料,将浓度为10wt%的al(no3)3˙

9h2o水溶液,加入氨水 碳酸铵(摩尔比3:3)双碱缓冲溶液使得ph维持在8.8,进行共沉淀将所得沉淀在100℃陈化12h,将所得物料依次循环反复进行过滤和洗涤,直至所得过滤液趋于中性,将所得物料在120℃干燥24h,所得粉末样品在950℃焙烧3h,得到γ

‑

al2o3;通过等水孔体积浸渍法将la(no3)3水溶液浸渍到γ

‑

al2o3(稀土元素浸渍量为5wt.%),干燥24h,将所述γ

‑

al2o3、浸渍后γ

‑

al2o3置于马弗炉中950℃焙烧3h,得到la改性al2o3。

72.采用担载法制备单金属纳米催化剂,单金属(pd)含量占单金属纳米催化剂总质量的1.5wt%,单金属纳米颗粒采用双还原方法制备,具体的制备方法如下:

73.1)根据预制的催化剂量及单金属活性组分(1.5wt%)的含量,将聚乙烯吡咯烷酮(pvp

‑

k30)粉末超声震荡溶解在去离子水中,pvp:去离子水质量比为15:1,持续超声震荡1h形成pvp溶液,在持续搅拌条件下,将0.018gpd(no3)2前驱体溶液(pd含量为15wt%)滴加到所述pvp溶液中,pvp与金属pd元素质量比=20:1,超声震荡1h,向所得混合溶液中添加去离子水,去离子水体积:混合溶液体积=20:1,超声震荡搅拌1h,得到pd

2

‑

pvp稀释溶液;

74.2)按照pd金属摩尔量:还原剂摩尔量=10:1添加双还原剂,双还原剂为强还原剂(硼氢化钠) 弱还原剂(酒石酸)(硼氢化钠摩尔量:酒石酸还原剂摩尔量=0.001:1),将所述双还原剂添加至pd

2

‑

pvp稀释溶液中,先添加硼氢化钠,再添加酒石酸,搅拌混合均匀,在100℃冷凝回流反应3h,冷却至室温(25℃),获得pd金属纳米颗粒悬浮液;

75.3)将载体材料la

‑

al2o3添加至pd纳米颗粒悬浮液中,持续搅拌12h,所得悬浮液依次进行离心(12000rpm)、洗涤后,在100℃干燥12h后,将所得所得粉末样品在氧气气氛下加热至550℃氧化,并保持3h,得到pd/la

‑

al2o3催化剂。

76.实施例2

77.本实施例中,以共沉淀 初湿浸渍法制备的mgo表面改性的al2o3(mgo

‑

al2o3)为载体材料,将浓度为10wt%的al(no3)3˙

9h2o水溶液,加入氨水 碳酸铵(摩尔比3:3)双碱缓冲溶液使得ph维持在8.8,进行共沉淀,将所得沉淀在100℃陈化12h,将所得物料依次循环反复进行过滤和洗涤,直至所得过滤液趋于中性,将所得物料在120℃干燥24h,所得粉末样品在950℃焙烧3h,得到γ

‑

al2o3;通过等水孔体积浸渍法将mg(no3)2·

6h2o前驱体水溶液浸渍到γ

‑

al2o3(mgo浸渍量为5wt.%),干燥24h,将所述γ

‑

al2o3、浸渍后γ

‑

al2o3置于马弗炉中950℃焙烧3h,得到mgo改性al2o3。

78.采用担载法制备双金属纳米催化剂,双金属(pd与pt)总含量占催化剂总质量的1.5wt%,双金属纳米颗粒采用双还原方法制备得到,具体的制备方法如下:

79.1)根据预制的催化剂量及双金属活性组分(1.5wt%)的含量,将pd(no3)2溶液(pd含量为15wt%)和pt(no3)2溶液(pt含量为18wt%)的进行混合,pd与pt的质量比为4:1,得到金属前驱体混合溶液;将聚乙烯吡咯烷酮(pvp

‑

k30)粉末超声震荡溶解在去离子水中,pvp质量:去离子水质量=15:1,持续超声震荡1h,形成pvp溶液,持续搅拌情况下,将所述金属前驱体混合溶液滴加到pvp溶液中,使得pvp与(pd pt)金属元素总质量比=20:1,超声震荡1h,向所得混合溶液中添加去离子水,去离子水体积:混合溶液体积=20:1,超声震荡搅拌1h,获得pd

2

‑

pt

2

‑

pvp稀释溶液;

80.2)按照双金属总摩尔量:还原剂摩尔量=10:1添加还原剂,还原剂为强还原剂乙二酸 弱还原剂酒石酸(强还原剂摩尔量:弱还原剂摩尔量=0.001),先向pd

2

‑

pt

2

‑

pvp稀释溶液中添加强还原剂,再添加弱还原剂,搅拌混合均匀,在100℃冷凝回流反应3h,冷却至室温(25℃),获得pdpt双金属纳米颗粒悬浮液;

81.3)参照图2,将载体材料mgo

‑

al2o3添加至pd

‑

pt双金属纳米颗粒悬浮液中,持续搅拌12h,将所得悬浮液依次进行离心(12000rpm)、洗涤后,在100℃干燥12h后,将所得所得粉末样品在氧气气氛下加热至550℃氧化,并保持3h,获得pd

‑

pt/mgo

‑

al2o3催化剂。

82.实施例3

83.参见图1,本实施例中,以实施例2制备的mgo

‑

al2o3为载体材料,采用担载法制备双金属纳米催化剂,双金属(pd与pt)总含量占催化剂总质量的1.5wt%,双金属纳米颗粒采用双还原方法制备得到,具体的制备方法如下:

84.1)根据预制的催化剂量及双金属活性组分(1.5wt%)的含量,将pd(no3)2溶液(pd含量为15wt%)和pt(no3)2溶液(pt含量为18wt%),分别采用2ml去离子水进行稀释,超声混合均匀0.5h,得到pd金属前驱体水溶液和pt金属前驱体水溶液,称取聚乙烯吡咯烷酮(pvp

‑

k30)超声震荡溶解在去离子水中,pvp与去离子水的质量比为15:1,持续搅拌1h,得到pvp溶

液,按照pvp质量与pd金属元素质量比=20:1,pvp质量与pt金属元素质量比=20:1,将pd金属前驱体水溶液和pt金属前驱体水溶液分别滴加至pvp溶液中,超声震荡1h,向所得pd

2

‑

pvp混合溶液和pt

2

‑

pvp混合溶液中分别添加去离子水,超声震荡搅拌1h,分别获得pd

2

‑

pvp稀释溶液和pt

2

‑

pvp稀释溶液;去离子水与pd

2

‑

pvp混合溶液体积比为15:1,去离子水与pt

2

‑

pvp混合溶液体积比为15:1;

85.2)按照单金属摩尔量:还原剂摩尔量=10:1添加还原剂,还原剂为强还原剂乙二酸 弱还原剂酒石酸(强还原剂摩尔量:弱还原剂摩尔量=0.001),将强还原剂添加至pd

2

‑

pvp稀释溶液中,再添加弱还原剂,搅拌混合均匀,在100℃冷凝回流反应3h,冷却至室温(25℃),离心(15000rpm)、洗涤3次,添加去离子水至所述pd纳米颗粒中,稀释100倍,超声震荡形成pd纳米颗粒悬浮液;

86.3)将所述pt

2

‑

pvp溶液添加至所述pd纳米颗粒悬浮液(pd:pt质量比为=4:1)中,按照步骤2)将双还原剂添加至该溶液,搅拌,100℃冷凝回流反应3h,冷却至室温(25℃),离心(15000rpm)、洗涤,得到pdpt双金属纳米颗粒悬浮液;

87.4)参照图2,将载体材料mgo改性al2o3添加至所述pdpt双金属纳米颗粒悬浮液中,持续搅拌12h,所得悬浮液依次进行离心(12000rpm)、洗涤后,在100℃干燥12h后,将所得所得粉末样品在氧气气氛下加热至550℃氧化,并保持3h,获得pd

‑

pt/mgo

‑

al2o3催化剂。

88.实施例4

89.参见图1,本实施例中,以实施例2制备的mgo

‑

al2o3为载体材料,采用担载法制备双金属纳米催化剂,双金属(pd与pt)总含量占催化剂总质量的1.5wt%,双金属纳米颗粒采用双还原方法制备得到,具体的制备方法如下:

90.1)根据预制的催化剂量及双金属活性组分(1.5wt%)的含量,将pd(no3)2溶液(pd含量为15wt%)和pt(no3)2溶液(pt含量为18wt%),分别采用2ml去离子水进行稀释,超声混合均匀0.5h,获得pd金属前驱体水溶液和pt金属前驱体水溶液,称取聚乙烯吡咯烷酮(pvp

‑

k30)超声震荡溶解在去离子水中,pvp:去离子水的质量比为15:1,持续搅拌1h情况下,获得pvp溶液,按照pvp与任一种单金属元素质量比均为20:1,将pd金属前驱体水溶液和pt金属前驱体水溶液分别滴加至pvp溶液中,超声震荡1h,向所得pd

2

‑

pvp混合溶液和pt

2

‑

pvp混合溶液中分别添加去离子水,超声震荡 搅拌1h,分别获得pd

2

‑

pvp溶液和pt

2

‑

pvp溶液;去离子水:pd

2

‑

pvp混合溶液体积比为15:1,去离子水体积:pt

2

‑

pvp混合溶液体积比为15:1;

91.2)按照单金属摩尔量:还原剂摩尔量=10:1添加还原剂,还原剂为强还原剂乙二酸 弱还原剂酒石酸(强还原剂摩尔量:弱还原剂摩尔量=0.001:1),将强还原剂添加至pt

2

‑

pvp溶液中,再添加弱还原剂,搅拌混合均匀,在100℃冷凝回流反应3h,冷却至室温(25℃),获得pt纳米颗粒悬浮液;

92.3)参照图2,将载体材料mgo

‑

al2o3添加至pt纳米颗粒悬浮液中,持续搅拌12h,所得悬浮液采用离心(12000rpm)、洗涤3次后,在100℃干燥12h,获得复合材料。

93.4)将步骤3)获得的复合材料添加至去离子水中,稀释倍数为100倍,搅拌3h形成悬浮液,将pd

2

‑

pvp溶液添加至该悬浮液中,超声震荡1h混合均匀,同时按照步骤2)添加双还原剂,搅拌,100℃冷凝回流反应3h,冷却至室温(25℃),将所得物料依次进行离心(12000rpm)和洗涤后,在100℃干燥12h,所得粉末样品在氧气气氛下加热至550℃氧化,并保持3h,获得pd

‑

pt/mgo

‑

al2o3催化剂。

94.实施例5

95.本实施例与实施例1的区别仅在于:双还原剂组合为硼氢化钠 乙醇,硼氢化钠与乙醇的摩尔比为0.001:1其他同实施例1。

96.实施例6

97.本实施例与实施例1的区别仅在于:双还原剂组合为硼氢化钠 乙二醇,硼氢化钠与乙二醇的摩尔比为0.001:1;其他同实施例1。

98.实施例7

99.本实施例与实施例1的区别仅在于:双还原剂组合为硼氢化钠 抗坏血酸,硼氢化钠与抗坏血酸的摩尔比为0.001:1;其他同实施例1。

100.性能测试

101.1)对实施例1和实施例5~7制备的单pd金属催化剂进行tem测试,所得结果见图3,其中,a为实施例5中以硼氢化钠 乙醇组合制备的pd/la

‑

al2o3负载型催化剂tem图;b为实施例6中以硼氢化钠 乙二醇组合制备的pd/la

‑

al2o3负载型催化剂tem图;c为实施例1中以硼氢化钠 酒石酸组合制备的pd/la

‑

al2o3负载型催化剂tem图;d为实施例7中以硼氢化钠 抗坏血酸组合制备的pd/la

‑

al2o3负载型催化剂tem图;由图3可知,不同还原剂组合因还原强度不同,会获得不同纳米尺寸的单pd金属负载型催化剂。

102.2)对实施例1~4制备的单金属或双金属催化剂进行tem测试,所得结果见图4;其中,横向为准,第二、第三和第四幅图中的插图分别为实施例2制备的pd

‑

pt/mgo

‑

al2o3催化剂的haadf

‑

stem结果;实施例3制备的pd

‑

pt/mgo

‑

al2o3催化剂hrtem结果和实施例4制备的pd

‑

pt/mgo

‑

al2o3催化剂hrtem结果;由图4可知,实施例2制备的pd

‑

pt双金属纳米粒子为混合和相互内嵌的状态,实施例3制备的pd

‑

pt双金属纳米粒子属于pdo与pt相互接触但非处于包裹的状态,实施例4制备的pd

‑

pt双金属纳米粒子属于pdo与pt相互接触但存在包裹的状态,因此,采用不同还原剂添加顺序和配比的双还原方法可获得不同原子结构的双金属纳米催化剂材料,最终可较好控制获得所需的双金属负载型纳米催化剂,为制备得到各类催化反应所需的单/双金属负载型纳米催化剂提供技术支撑。

103.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。