一种hppo法合成环氧丙烷催化剂及其制备方法和应用

技术领域

1.本发明涉及一种hppo法合成环氧丙烷催化剂的制备方法及催化剂和应用,属于新型绿色环保材料领域。

背景技术:

2.环氧丙烷(po)又称氧化丙烯,是一种重要的丙烯衍生物,主要用于生产聚醚多元醇(ppg)、丙二醇(pg)、丙二醇醚、异丙醇胺、碳酸丙烯酯等,其衍生物是制造聚氨酯(pu)、非离子表面活性剂、乳化剂、油田破乳剂、阻燃剂、增塑剂、润滑油等的主要原料之一。

3.当前,环氧丙烷的生产方法有氯醇法(cp法)、共氧化法和直接氧化法。直接氧化法又分为过氧化氢直接氧化法(hppo法)、氧气直接氧化法和光催化氧化法等。在这些工业化生产方法中,hppo法具有条件温和、工艺简单、目的产物选择性好、过程环境友好、原子利用率高等特点,成为当前发展最快最有前景的生产技术。hppo法最早由意大利enichem公司于20世纪80年代初开发成功,它采用ts

‑

1型钛硅分子筛作催化剂,使丙烯与h2o2在甲醇溶剂中反应生成po和水。该方法反应条件温和,产品选择性高,工艺流程简单,属于环境友好的绿色生产工艺。在生产环氧丙烷的技术中,如何在提高环氧丙烷选择性的条件下,同时提高反应物丙烯的转化率和过氧化氢利用率是研究的关键。钛硅分子筛催化剂的出现使得在低浓度h2o2氧化条件下实现有机化合物的选择性氧化成为可能,反应过程大大简化,且反应产物比较简单,对环境污染小,避免了复杂的氧化过程和环境污染问题。然而,研究过程中发现,催化剂的性能还有提高的空间,能否满足工业化和大批量生产催化剂的稳定性需要进一步考察,同时生产的成本也需要优化,催化剂的寿命和再生性能也有待深入研究。

4.ti

‑

mww分子筛由于具有特殊的孔道结构,对大、小分子均表现出优异的催化活性,此外还表现出不同于ts

‑

1、ti

‑

beta等钛硅分子筛的溶剂效应。ti

‑

mww分子筛的制备方法通常采用硼酸作为结构助剂水热法合成ti

‑

mww分子筛,比如cn110054198a公开了一种以硅源、硼酸、有机胺、模板剂、晶种、水为混合物a,以钛源、有机醇混合为混合物b,两个混合物混合、蒸干及研磨制成干粉,干粉悬空置于盛有水和有机胺模板剂中恒温静态晶化,固体经过水洗、干燥、酸洗、焙烧等合成ti

‑

mww分子筛。该分子筛仅涉及用于正己烯环氧化制环氧己烷,其中正己烯的转化率较低。

5.因此,开发一种用于hppo生产的钛硅分子筛,提高环氧丙烷的选择性、反应物丙烯的转化率和过氧化氢利用率,具有十分重要的意义。

技术实现要素:

6.本发明的目的是针对现有技术中hppo生产中丙烯转化率低,及环氧丙烷的选择性低的问题,提供一种hppo法制备合成环氧丙烷的催化剂及其制备方法和应用。该催化剂能够提高丙烯环氧化反应的丙烯的转化率及环氧丙烷的选择性。

7.本方明第一方面提供一种hppo法合成环氧丙烷催化剂的制备方法,包括以下步骤:

8.(1)制备mww分子筛前驱体:将硅源、第一模板剂、第二模板剂、水、碱源混合成胶,第一水热晶化,得到mww分子筛前驱体;

9.(2)制备mww分子筛:将步骤(1)得到的mww分子筛前驱体在载有醇溶剂的载气下处理,经第一焙烧,得到mww分子筛;

10.(3)制备钛硅分子筛ti

‑

mww:将第一钛源溶液、步骤(2)所得mww分子筛混合,第二水热晶化,第二焙烧;焙烧后产物与第二钛源溶液混合,第三水热晶化,第三焙烧,得到钛硅分子筛ti

‑

mww。

11.根据本发明,所述钛硅分子筛ti

‑

mww为hppo法制备环氧丙烷的催化剂。

12.根据本发明,步骤(1)中所述碱源以金属离子计、硅源以sio2计、第一模板剂与第二模板剂的总和、水以h2o计的摩尔比为(0.01~1.0):1:(0.2~1.2):(15~50),优选为(0.05~0.07):1:(0.5~1.0):(20~40)。

13.根据本发明,步骤(1)中所述第一模板剂为哌啶、n,n,n

‑

三甲基

‑1‑

金刚烷基氢氧化铵,简写为tmaadoh,中的任意一种或多种。所述第二模板剂为六亚甲基亚胺,简写为hmi。第一模板剂和第二模板剂的摩尔比为(0.2~1.2):1。

14.根据本发明,步骤(1)中所述的碱源为碳酸钾、碳酸钠和碳酸锂中的任意一种或多种。

15.根据本发明,步骤(1)中所述的硅源为硅溶胶、硅酸、硅胶中的任意一种或多种。

16.根据本发明,步骤(1)中所述的水优选为去离子水。

17.根据本发明,步骤(1)中所述第一水热晶化在反应釜中进行。所述第一水热晶化的反应条件为150~220℃下晶化2~8天。

18.根据本发明,步骤(1)中所述第一水热晶化后,产物进行第一过滤、第一干燥。所述第一干燥的温度为100~180℃,时间为1~10h;优选地,温度为140~160℃,时间为3~5h。

19.根据本发明,步骤(2)中所述的第一焙烧的条件为温度400~600℃下焙烧1~10h,优选2~4h。

20.根据本发明,步骤(2)中所述载气为一氧化碳、氮气、惰性气体或二氧化碳中的任意一种或多种。

21.根据本发明,步骤(2)中所述醇溶剂为低沸点醇类中的一种或多种;沸点≤79℃;优选乙醇、甲醇中的一种或多种,更优选乙醇。

22.根据本发明,步骤(2)中所述处理的温度为20~78℃,时间为2h~5h。载气的体积空速为500~1000h

‑1。

23.根据本发明,步骤(2)中所述醇溶剂/载气体积比为0.05~2:1,优选0.5~1:1。

24.根据本发明,步骤(2)中处理后进行气固液分离;分离后收集的液体经蒸馏后得到回收的模板剂。所述蒸馏为控制温度不超过70℃,优选50~70℃。

25.根据本发明,步骤(3)中第一钛源溶液制备过程为:将第一钛源与乙醇混合,制备成第一钛源溶液。其中,第一钛源以ti计与乙醇的摩尔比为0.5~5:1;第一钛源为ticl4、tibr4、tii4、ti(so4)2中的一种或多种,优选ticl4、ti(so4)2中的一种或多种。

26.根据本发明,步骤(3)中第二钛源溶液制备过程为:将第二钛源、醋酸铵混合,再加入hf至溶液ph为6

‑

7。第二钛源以ti计和醋酸铵的摩尔比为0.5~5:1。第二钛源为六氟钛酸h2tif6;醋酸铵混合前可以加入适量水使溶解。

27.根据本发明,步骤(3)中第一钛源溶液或第二钛源溶液的制备过程中优选在聚四氟乙烯容器中进行。第一钛源溶液或第二钛源溶液的制备优选在70~90℃下进行。

28.根据本发明,步骤(3)中第二水热晶化的晶化液中的固液质量比为1:10~40。第二水热晶化的反应温度为30~150℃,反应时间为2~10h。

29.根据本发明,步骤(3)中第二水热晶化后要进行第二过滤分离和第二干燥。所述第二干燥温度为110~200℃,时间为2~10h。

30.根据本发明,步骤(3)中所述第二焙烧的温度为400~600℃,时间为2~10h。

31.根据本发明,步骤(3)中第三水热晶化的晶化液中的固液质量比为1:10~40。第三水热晶化的反应温度为30~150℃,反应时间为2~10h。

32.根据本发明,步骤(3)中第三水热晶化后要进行第三过滤分离和第三干燥。所述第三干燥温度为110~200℃,时间为2~10h。

33.根据本发明,步骤(3)中所述第三焙烧的温度为400~600℃,时间为2~10h。

34.本方明第二方面提供上述方法制备的催化剂。所述催化剂的ti:si摩尔比为(0.005~0.1):1,优选(0.04~0.1):1。所述催化剂的比表面积为500~700m2/g。

35.本方明第三方面提供上述制备方法制备的催化剂在丙烯环氧化反应中的应用。

36.根据本发明,所述应用的方法为:将丙烯、ti

‑

mww分子筛催化剂、乙腈按照质量比为1:(0.05~0.5):(10~15)加到反应器中,然后按照丙烯、过氧化氢摩尔比为1:(1~3)的比例加入过氧化氢,搅拌均匀,在反应压力0~3mpa、在30~80℃条件下反应1~6h,按照常规方法分离即得。

37.与现有技术相比,本发明具有如下技术效果:

38.1、本发明的hppo法合成环氧丙烷催化剂的制备方法为先合成mww分子筛前驱体,然后采用醇溶剂预处理后焙烧的方式去除模板剂,最后经多步引入多种钛源。本发明采用气体/醇类萃取及焙烧相结合的方法处理模板剂,该方法与常规处理分子筛的方法相比,既能保持分子筛骨架结构不被破坏的同时,又能完全使模板剂脱离骨架,脱除的大部分模板剂可以回收利用。焙烧前增加醇溶剂去除模板剂以及结合多步引入多种钛源的方式,可以使制备得到的分子筛骨架钛含量高、钛高分散、比表面积大,用于hppo法合成环氧丙烷的反应中,可以大大提高丙烯转化率,以及环氧丙烷的选择性。

39.2、本发明所述方法制备的催化剂的骨架钛含量高,且钛高分散,比表面积大,进一步提高了催化剂在hppo法合成环氧丙烷中丙烯转化率,以及环氧丙烷的选择性。

40.3、本发明催化剂的制备方法有效克服了现有技术中hppo生产中过氧化氢转化率低,及环氧丙烷的选择性低的缺点,采用本发明的催化剂,可以在hppo法合成环氧丙烷中将丙烯转化率提高到在92.0%以上,环氧丙烷的选择性在98%上,取得了较好的技术效果。

附图说明

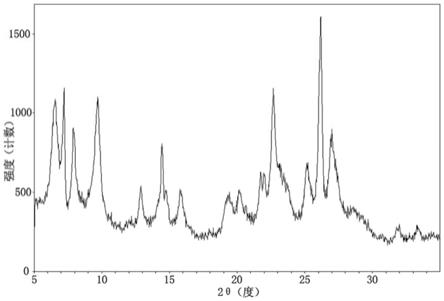

41.图1为实施例3所得ti

‑

mww分子筛催化剂产品c的xrd图。

具体实施方式

42.下面通过实施例和对比例对本发明的技术方案作进一步阐述,但本发明的保护范围不受实施例的限制。

43.本发明中,催化剂比表面积的测定是在美国麦克(micromeritics)公司生产的asap 2020型物理吸附仪上测定,样品首先在623k下抽真空预处理10h,然后液氮冷却至77k,进行低温n2吸附/脱附,并利用bet法计算比表面积。

44.本发明中,xrd分析在bruke公司d&a dvancex射线粉末衍射仪上进行,cu

‑

kα为射线源,波长λ=0.154nm,工作电压u=40kv,工作电流i=40ma,出射狭缝0.1mm,入射狭缝分别为1mm、2mm、0.2mm,扫描范围2θ=2~35

°

,扫描速率2

°

/min。

45.本发明中,采用edx测试催化剂中si、ti含量,并计算ti/si摩尔比。

46.实施例1

47.(1)制备mww分子筛前驱体:

48.以n,n,n

‑

三甲基

‑1‑

金刚烷基氢氧化铵(tmaadoh)作为第一模板剂,以六亚甲基亚胺(hmi)作为第二模板剂,按计量比将第一模板剂和第二模板剂配制成混合溶液a;按计量比将硅溶胶和碳酸钾配制成混合溶液b;在不断搅拌的情况下慢慢将溶液b滴加到溶液a中混合成胶。其中,碳酸钾以k

计、硅源以sio2计、第一模板剂以n,n,n

‑

三甲基

‑1‑

金刚烷基氢氧化铵计、第二模板剂以六亚甲基亚胺计、水以h2o计的摩尔比为0.05:1:0.14:0.26:30。然后将其放入反应釜中在180℃条件下晶化5天,经过过滤后在150℃下干燥4h,得到mww分子筛前驱体。

49.(2)制备mww分子筛

50.将步骤(1)得到的分子筛前驱体装入反应器,反应温度为40℃,以n2为载气通入乙醇,其中乙醇/n2体积比为0.5:1,使乙醇与分子筛前驱体充分接触3小时,载气的体积空速为600h

‑1;然后进行气固液分离,得到已除去大部分模板剂的分子筛前驱体。收集的液体经蒸馏,控制温度为70℃,收集馏分得到为回收的模板剂可以再利用。将固体产物在500℃的温度下焙烧2h,得到完全除去模板剂的mww分子筛。

51.(3)制备钛硅分子筛ti

‑

mww

52.将ticl4慢慢加入乙醇中,在70℃下,不断搅拌使完全混合,配制成第一钛源溶液,其中钛离子和c2h5oh的摩尔比为0.8:1;将醋酸铵加入适量去离子水使完全溶解,然后加入到h2tif6溶液中,在80℃下不断搅拌使完全混合,其中h2tif6、醋酸铵的摩尔比为2:1再加入hf至溶液ph为6,配制成第二钛源溶液。将配制的第一钛源溶液放入反应器中,按固液质量比为1:20的比例边搅拌边慢慢将粉状的mww分子筛加入,在80℃温度下反应3小时,反应结束后降温到室温将样品过滤,固体物用去离子水充分洗涤后在120℃温度下干燥4h,然后500℃焙烧2h,得到ti

‑

mww分子筛前驱体。将配制的第二钛源溶液放入反应器中,按固液质量比为1:20的比例边搅拌边慢慢将ti

‑

mww分子筛前驱体加入,在60℃温度下反应2小时,反应结束后降温到室温将样品过滤,固体物用80℃的去离子水充分洗涤至中性后在120℃温度下干燥3小时,然后500℃焙烧2小时,得到ti

‑

mww分子筛催化剂产品a。xrd图类似于实施例3。

53.催化剂产品a中,ti:si摩尔比为0.065:1。测得ti

‑

mww分子筛催化剂的比表面积610m2/g。

54.评价条件:将丙烯、钛硅分子筛催化剂a、乙腈、质量浓度30.3%双氧水加到反应器中,其中:丙烯、钛硅分子筛催化剂a、乙腈的质量比为1:0.05:10,丙烯:过氧化氢的摩尔比为1:1,搅拌均匀,在0.5mpa、60℃条件下反应2h,按常规过滤方法分离出催化剂,然后按常

规操作,分离得产物。评价结果见表1。

55.实施例2

56.(1)制备mww分子筛前驱体:

57.以n,n,n

‑

三甲基

‑1‑

金刚烷基氢氧化铵(tmaadoh)作为第一模板剂,六亚甲基亚胺(hmi)作为第二模板剂,按计量比将第一模板剂和第二模板剂配制成混合溶液a;按计量比将将硅溶胶和碳酸钾配制混合溶液b;在不断搅拌的情况下慢慢将溶液b滴加到溶液a中混合成胶。其中,碳酸钾以k

计、硅源以sio2计、第一模板剂以n,n,n

‑

三甲基

‑1‑

金刚烷基氢氧化铵计、第二模板剂以六亚甲基亚胺计、水以h2o计的摩尔比为0.06:1:0.23:0.47:40。然后放入反应釜中在180℃条件下晶化5天,经过过滤后在150℃下干燥4小时,得到mww分子筛前驱体。

58.(2)制备mww分子筛

59.将步骤(1)得到的分子筛前驱体装入反应器,反应温度为40℃,以n2为载气通入乙醇,其中乙醇/n2体积为0.5:1,使乙醇与分子筛前驱体充分接触3小时,载气的体积空速为700h

‑1;然后进行气固液分离,得到已除去大部分模板剂的分子筛前驱体。收集的液体经蒸馏,控制温度为63℃,收集馏分得到为回收的模板剂可以再利用。将固体产物在500℃的温度下焙烧2h,得到完全除去模板剂的mww分子筛。

60.(3)制备钛硅分子筛ti

‑

mww

61.将ticl4慢慢加入乙醇中,在70℃下,不断搅拌使完全混合,配制成第一钛源溶液;其中钛离子和c2h5oh的摩尔比为1:1;将醋酸铵加入适量去离子水使完全溶解,然后加入到h2tif6溶液中在80℃下不断搅拌使完全混合,其中h2tif6、醋酸铵的摩尔比为2:1再加入hf至溶液ph值为6,配制成第二钛源溶液。将配制的第一钛源溶液放入反应器中,按固液质量比为1:20的比例边搅拌边慢慢将粉状的mww分子筛加入,在80℃温度下反应3小时,反应结束后降温到室温将样品过滤,固体物用去离子水充分洗涤后在120℃温度下干燥4小时,然后500℃,焙烧2h,得到ti

‑

mww分子筛前驱体。将配制好的第二钛源溶液放入反应器中,按固液质量比为1:20的比例边搅拌边慢慢将ti

‑

mww分子筛前驱体加入,在60℃温度下反应2小时,反应结束后降温到室温将样品过滤,固体物用80℃去离子水充分洗涤至中性后在120℃温度下干燥3小时,然后500℃焙烧2h,得到ti

‑

mww分子筛催化剂产品b。xrd图类似实施例3。

62.催化剂产品b中,ti:si摩尔比为0.08:1。测得ti

‑

mww分子筛催化剂的比表面积614m2/g。

63.评价条件:将丙烯、钛硅分子筛催化剂b、乙腈、质量浓度30.3%双氧水加到反应器中,其中:丙烯、钛硅分子筛催化剂b、乙腈的质量比为1:0.05:10,丙烯:过氧化氢的摩尔比为1:1,搅拌均匀,在0.5mpa、反应温度60℃条件下反应2h,按常规过滤方法分离出催化剂,然后按常规操作,分离得产物。评价结果见表1。

64.实施例3

65.(1)制备mww分子筛前驱体:

66.以n,n,n

‑

三甲基

‑1‑

金刚烷基氢氧化铵(tmaadoh)作为第一模板剂,以六亚甲基亚胺(hmi)作为第二模板剂,按计量比将第一模板剂和第二模板剂配制成混合溶液a;按计量比将硅溶胶和碳酸钾配制成混合溶液b;在不断搅拌的情况下慢慢将溶液b滴加到溶液a中混合成胶。其中,碳酸钾以k

计、硅源以sio2计、第一模板剂以n,n,n

‑

三甲基

‑1‑

金刚烷基氢

氧化铵计、第二模板剂以六亚甲基亚胺计、水以h2o计的摩尔比0.07:1:0.41:0.59:40。然后放入反应釜中在180℃条件下晶化5天,经过过滤后在150℃下干燥4小时,得到mww分子筛前驱体。

67.(2)制备mww分子筛

68.将步骤(1)得到的分子筛前驱体装入反应器,反应温度为40℃,以n2为载气通入乙醇,其中乙醇/n2体积为0.6:1,使乙醇与分子筛前驱体充分接触4小时,载气的体积空速为700h

‑1,然后进行气固液分离,得到已除去大部分模板剂的分子筛前驱体。收集的液体经蒸馏,控制温度为65℃,收集馏分得到为回收的模板剂可以再利用。将固体产物在500℃的温度下焙烧2h,得到完全除去模板剂的mww分子筛。

69.(3)制备钛硅分子筛ti

‑

mww

70.将ticl4慢慢加入乙醇中,在70℃下,不断搅拌使完全混合,配制成第一钛源溶液;其中钛离子和c2h5oh的摩尔比为2:1;将醋酸铵加入适量去离子水使完全溶解,然后加入到h2tif6溶液中在80℃下不断搅拌使完全混合,其中h2tif6、醋酸铵的摩尔比为0.5:1,再加入hf至溶液ph为6,配制成第二钛源溶液。将配制的第一钛源溶液放入反应器中,按固液质量比为1:20的比例边搅拌边慢慢将粉状的mww分子筛加入,在80℃温度下反应3小时,反应结束后降温到室温将样品过滤,固体物用去离子水充分洗涤后在120℃温度下干燥4h,然后500℃,焙烧2h,得到ti

‑

mww分子筛前驱体。将配制好的第二钛源溶液放入反应器中,按固液质量比为1:20的比例边搅拌边慢慢将ti

‑

mww分子筛前驱体加入,在60℃温度下反应2小时,反应结束后降温到室温将样品过滤,固体物用80℃去离子水充分洗涤至中性后在120℃温度下干燥3小时,然后500℃焙烧2小时,得到ti

‑

mww分子筛催化剂产品c。xrd图见图1。

71.催化剂产品c中,ti:si摩尔比为0.06:1。测得ti

‑

mww分子筛催化剂的比表面积620m2/g。

72.评价条件:将丙烯、钛硅分子筛催化剂c、乙腈、质量浓度30.3%双氧水加到反应器中,其中:丙烯、钛硅分子筛催化剂c、乙腈的质量比为1:0.05:10,丙烯:过氧化氢的摩尔比为1:1,搅拌均匀,在0.5mpa、反应温度60℃条件下,反应2h,按常规过滤方法分离出催化剂,然后按常规操作,分离得产物。评价结果见表1。

73.实施例4

74.(1)制备mww分子筛前驱体:

75.以n,n,n

‑

三甲基

‑1‑

金刚烷基氢氧化铵(tmaadoh)作为第一模板剂,以六亚甲基亚胺(hmi)作为第二模板剂,按计量比将第一模板剂和第二模板剂配制成混合溶液a;按计量比将硅溶胶和碳酸钾配制成混合溶液b;在不断搅拌的情况下慢慢将溶液b滴加到溶液a中混合成胶。其中,碳酸钾以k

计、硅源以sio2计、第一模板剂以n,n,n

‑

三甲基

‑1‑

金刚烷基氢氧化铵计、第二模板剂以六亚甲基亚胺计、水以h2o计的摩尔比为0.07:1:0.17:0.83:40。然后将其放入反应釜中在190℃条件下晶化5天,经过过滤后在150℃下干燥4h,得到mww分子筛前驱体。

76.(2)制备mww分子筛

77.将步骤(1)得到的分子筛前驱体装入反应器,反应温度为60℃,以二氧化碳为载气通入甲醇,其中甲醇/n2体积为0.8:1,使甲醇与分子筛前驱体充分接触3小时,载气的体积空速为800h

‑1,然后进行气固液分离,得到已除去大部分模板剂的分子筛前驱体。收集的液

体经蒸馏,控制温度为60℃,收集馏分得到为回收的模板剂可以再利用。将固体产物在500℃的温度下焙烧2h,得到完全除去模板剂的mww分子筛。

78.(3)制备钛硅分子筛ti

‑

mww

79.将ticl4慢慢加入乙醇中,在70℃下,不断搅拌使完全混合,配制成第一钛源溶液,其中钛离子和c2h5oh的摩尔比为2.4:1;将醋酸铵加入适量去离子水使完全溶解,然后加入到h2tif6溶液中在80℃下不断搅拌使完全混合,其中h2tif6、醋酸铵的摩尔比为0.8:1,再加入hf至溶液ph为6,配制成第二钛源溶液。将配制的第一钛源溶液放入反应器中,按固液质量比为1:20的比例边搅拌边慢慢将粉状的mww分子筛加入,在80℃温度下反应3小时,反应结束后降温到室温将样品过滤,固体物用去离子水充分洗涤后在120℃温度下干燥4小时,然后500℃,焙烧2小时,得到ti

‑

mww分子筛前驱体。将配制好的第二钛源溶液放入反应器中,按固液质量比为1:20的比例边搅拌边慢慢将ti

‑

mww分子筛前驱体加入,在60℃温度下反应2小时,反应结束后降温到室温将样品过滤,固体物用80℃的去离子水充分洗涤至中性后在120℃温度下干燥3小时,然后500℃焙烧2小时,得到ti

‑

mww分子筛催化剂产品d。xrd图类似实施例3。

80.催化剂产品d中,ti:si摩尔比为0.08:1。测得ti

‑

mww分子筛催化剂的比表面积616m2/g。

81.评价条件:将丙烯、钛硅分子筛催化剂d、乙腈、质量浓度30.3%双氧水加到反应器中,其中:丙烯、钛硅分子筛催化剂d、乙腈的质量比为1:0.05:10,丙烯:过氧化氢的摩尔比为1:1,搅拌均匀,在0.5mpa、60℃条件下反应2h,按常规过滤方法分离出催化剂,然后按常规操作,分离得产物。评价结果见表1。

82.实施例5

83.按照实施例2制备催化剂,区别在于模板剂为实施例2的模板剂回收液。模板剂回收液用量与实施例2中第一模板剂和第二模板剂总量相同。得到ti

‑

mww分子筛催化剂产品e。xrd图类似实施例3。

84.催化剂产品e中,ti:si摩尔比为0.079:1。测得ti

‑

mww分子筛催化剂的比表面积611m2/g。

85.评价条件:将丙烯、钛硅分子筛催化剂e、乙腈、质量浓度30.3%双氧水加到反应器中,其中:丙烯、钛硅分子筛催化剂e、乙腈的质量比为1:0.05:10,丙烯:过氧化氢的摩尔比为1:1,搅拌均匀,在0.5mpa、反应温度60℃条件下反应2h,按常规过滤方法分离出催化剂,然后按常规操作,分离得产物。评价结果见表1。

86.对比例1

87.(1)制备mww分子筛前驱体:

88.以n,n,n

‑

三甲基

‑1‑

金刚烷基氢氧化铵(tmaadoh)作为第一模板剂,以六亚甲基亚胺(hmi)作为第二模板剂,按计量比将第一模板剂和第二模板剂配制成混合溶液a;按计量比将硅溶胶和碳酸钾配制成混合溶液b;在不断搅拌的情况下慢慢将溶液b滴加到溶液a中混合成胶。其中,碳酸钾以k

计、硅源以sio2计、第一模板剂以n,n,n

‑

三甲基

‑1‑

金刚烷基氢氧化铵计、第二模板剂以六亚甲基亚胺计、水以h2o计的摩尔比0.07:1:0.41:0.59:40。然后放入反应釜中在180℃条件下晶化5天,经过过滤后在150℃下干燥4小时,得到mww分子筛前驱体。

89.(2)制备mww分子筛

90.步骤(1)的分子筛前驱体在500℃的温度下焙烧2h,得到完全除去模板剂的mww分子筛。

91.(3)制备钛硅分子筛ti

‑

mww

92.将ticl4慢慢加入乙醇中,在70℃下,不断搅拌使完全混合,配制成第一钛源溶液;其中钛离子和c2h5oh的摩尔比为2:1;将醋酸铵加入适量去离子水使完全溶解,然后加入到h2tif6溶液中在80℃下不断搅拌使完全混合,其中h2tif6、醋酸铵的摩尔比为0.5:1再加入hf至溶液ph为6,配制成第二钛源溶液。将配制的第一钛源溶液放入反应器中,按固液质量比为1:20的比例边搅拌边慢慢将粉状的mww分子筛加入,在80℃温度下反应3小时,反应结束后降温到室温将样品过滤,固体物用去离子水充分洗涤后在120℃温度下干燥4h,然后500℃,焙烧2h,得到ti

‑

mww分子筛前驱体。将配制好的第二钛源溶液放入反应器中,按固液质量比为1:20的比例边搅拌边慢慢将ti

‑

mww分子筛前驱体加入,在60℃温度下反应2小时,反应结束后降温到室温将样品过滤,固体物用80℃去离子水充分洗涤至中性后在120℃温度下干燥3小时,然后500℃焙烧2小时,得到ti

‑

mww分子筛催化剂产品a1。

93.催化剂产品a1中,ti:si摩尔比为0.057:1。测得ti

‑

mww分子筛催化剂的比表面积5972/g。edx分析si/ti大于投料比。

94.评价条件:将丙烯、钛硅分子筛催化剂a1、乙腈、质量浓度30.3%双氧水加到反应器中,其中:丙烯、钛硅分子筛催化剂a1、乙腈的质量比为1:0.05:10,丙烯:过氧化氢的摩尔比为1:1,搅拌均匀,在0.5mpa、反应温度60℃条件下,反应2h,按常规过滤方法分离出催化剂,然后按常规操作,分离得产物。评价结果见表1。

95.对比例2

96.(1)制备mww分子筛前驱体:

97.以n,n,n

‑

三甲基

‑1‑

金刚烷基氢氧化铵(tmaadoh)作为第一模板剂,以六亚甲基亚胺(hmi)作为第二模板剂,按计量比将第一模板剂和第二模板剂配制成混合溶液a;按计量比将硅溶胶和碳酸钾配制成混合溶液b;在不断搅拌的情况下慢慢将溶液b滴加到溶液a中混合成胶。其中,碳酸钾以k

计、硅源以sio2计、第一模板剂以n,n,n

‑

三甲基

‑1‑

金刚烷基氢氧化铵计、第二模板剂以六亚甲基亚胺计、水以h2o计的摩尔比0.07:1:0.41:0.59:40。然后放入反应釜中在180℃条件下晶化5天,经过过滤后在150℃下干燥4小时,得到mww分子筛前驱体。

98.(2)制备mww分子筛

99.将步骤(1)得到的分子筛前驱体装入反应器,反应温度为40℃,以n2为载气通入乙醇,其中乙醇/n2体积为0.6:1,使乙醇与分子筛前驱体充分接触4小时,载气的体积空速为700h

‑1,然后进行气固液分离,得到已除去大部分模板剂的分子筛前驱体。将固体产物在500℃的温度下焙烧2h,得到完全除去模板剂的mww分子筛。

100.(3)制备钛硅分子筛ti

‑

mww

101.将醋酸铵加入适量去离子水使完全溶解,然后加入到h2tif6溶液中在80℃下不断搅拌使完全混合,其中h2tif6、醋酸铵的摩尔比为2.5:1,再加入hf至溶液ph为6,配制成钛源溶液。将配制的钛源溶液放入反应器中,按固液质量比为1:20的比例边搅拌边慢慢将粉状的mww分子筛加入,在60℃温度下反应2小时,反应结束后降温到室温将样品过滤,固体物用

去离子水充分洗涤后在120℃温度下干燥4h,然后500℃,焙烧2h,得到ti

‑

mww分子筛催化剂产品b1。

102.催化剂产品b1中,ti:si摩尔比为0.054:1。测得ti

‑

mww分子筛催化剂的比表面积590m2/g。

103.评价条件:将丙烯、钛硅分子筛催化剂b1、乙腈、质量浓度30.3%双氧水加到反应器中,其中:丙烯、钛硅分子筛催化剂b1、乙腈的质量比为1:0.05:10,丙烯:过氧化氢的摩尔比为1:1,搅拌均匀,在0.5mpa、反应温度60℃条件下,反应2h,按常规过滤方法分离出催化剂,然后按常规操作,分离得产物。评价结果见表1。

104.对比例3

105.(1)制备mww分子筛前驱体:

106.以n,n,n

‑

三甲基

‑1‑

金刚烷基氢氧化铵(tmaadoh)作为第一模板剂,以六亚甲基亚胺(hmi)作为第二模板剂,按计量比将第一模板剂和第二模板剂配制成混合溶液a;按计量比将硅溶胶和碳酸钾配制成混合溶液b;在不断搅拌的情况下慢慢将溶液b滴加到溶液a中混合成胶。其中,碳酸钾以k

计、硅源以sio2计、第一模板剂以n,n,n

‑

三甲基

‑1‑

金刚烷基氢氧化铵计、第二模板剂以六亚甲基亚胺计、水以h2o计的摩尔比0.07:1:0.41:0.59:40。然后放入反应釜中在180℃条件下晶化5天,经过过滤后在150℃下干燥4小时,得到mww分子筛前驱体。

107.(2)制备mww分子筛

108.步骤(1)的分子筛前驱体在500℃的温度下焙烧2h,得到完全除去模板剂的mww分子筛。

109.(3)制备钛硅分子筛ti

‑

mww

110.将醋酸铵加入适量去离子水使完全溶解,然后加入到h2tif6溶液中在80℃下不断搅拌使完全混合,其中h2tif6、醋酸铵的摩尔比为2.5:1再加入hf至溶液ph为6,配制成钛源溶液。将配制的钛源溶液放入反应器中,按固液质量比为1:20的比例边搅拌边慢慢将粉状的mww分子筛加入,在60℃温度下反应2小时,反应结束后降温到室温将样品过滤,固体物用去离子水充分洗涤后在120℃温度下干燥4h,然后500℃,焙烧2h,得到ti

‑

mww分子筛催化剂产品c1。

111.催化剂产品c1中,ti:si摩尔比为0.051:1。测得ti

‑

mww分子筛催化剂的比表面积572m2/g。

112.评价条件:将丙烯、钛硅分子筛催化剂c1、乙腈、质量浓度30.3%双氧水加到反应器中,其中:丙烯、钛硅分子筛催化剂c1、乙腈的质量比为1:0.05:10,丙烯:过氧化氢的摩尔比为1:1,搅拌均匀,在0.5mpa、反应温度60℃条件下,反应2h,按常规过滤方法分离出催化剂,然后按常规操作,分离得产物。评价结果见表1。

113.对比例4

114.(1)制备mww分子筛前驱体:

115.以n,n,n

‑

三甲基

‑1‑

金刚烷基氢氧化铵(tmaadoh)作为第一模板剂,以六亚甲基亚胺(hmi)作为第二模板剂,按计量比将第一模板剂和第二模板剂配制成混合溶液a;按计量比将硅溶胶和碳酸钾配制成混合溶液b;在不断搅拌的情况下慢慢将溶液b滴加到溶液a中混合成胶。其中,碳酸钾以k

计、硅源以sio2计、第一模板剂以n,n,n

‑

三甲基

‑1‑

金刚烷基氢

氧化铵计、第二模板剂以六亚甲基亚胺计、水以h2o计的摩尔比0.07:1:0.41:0.59:40。然后放入反应釜中在180℃条件下晶化5天,经过过滤后在150℃下干燥4小时,得到mww分子筛前驱体。

116.(2)制备mww分子筛

117.将步骤(1)得到的分子筛前驱体装入反应器,反应温度为40℃,以n2为载气通入乙醇,其中乙醇/n2体积为0.6:1,使乙醇与分子筛前驱体充分接触4小时,载气的体积空速为700h

‑1,然后进行气固液分离,得到已除去大部分模板剂的分子筛前驱体将固体产物在500℃的温度下焙烧2h,得到完全除去模板剂的mww分子筛。

118.(3)制备钛硅分子筛ti

‑

mww

119.将ticl4慢慢加入乙醇中,在70℃下,不断搅拌使完全混合,配制成钛源溶液;其中钛离子和c2h5oh的摩尔比为2.5:1;将配制的钛源溶液放入反应器中,按固液质量比为1:20的比例边搅拌边慢慢将粉状的mww分子筛加入,在80℃温度下反应3小时,反应结束后降温到室温将样品过滤,固体物用去离子水充分洗涤后在120℃温度下干燥4h,然后500℃,焙烧2h,得到ti

‑

mww分子筛前驱体。得到ti

‑

mww分子筛催化剂产品d1。

120.催化剂产品d1中,ti:si摩尔比为0.056:1。测得ti

‑

mww分子筛催化剂的比表面积581m2/g。

121.评价条件:将丙烯、钛硅分子筛催化剂d1、乙腈、质量浓度30.3%双氧水加到反应器中,其中:丙烯、钛硅分子筛催化剂d1、乙腈的质量比为1:0.05:10,丙烯:过氧化氢的摩尔比为1:1,搅拌均匀,在0.5mpa、反应温度60℃条件下,反应2h,按常规过滤方法分离出催化剂,然后按常规操作,分离得产物。评价结果见表1。

122.对比例5

123.以硅溶胶为硅源,n,n,n

‑

三甲基金刚烷基氢氧化铵为模板剂,碳酸钾为碱源,按照计量比混合搅拌成胶。其中,碳酸钾以k

计、硅源以sio2计、模板剂以n,n,n

‑

三甲基

‑1‑

金刚烷基氢氧化铵计、水以h2o计的摩尔比为0.07:1:1:40,然后在180℃条件下晶化5天,经过过滤后在150℃下干燥4小时,得到mww分子筛前驱体。

124.将上述制备的分子筛前躯体与浓度为0.1mol/l的钛酸四丁酯溶液按照固液质量比1:20的比例混合,在80℃温度下反应3小时,反应结束后降温到室温将样品过滤,固体物用去离子水充分洗涤后在120℃温度下干燥4小时得到钛硅分子筛前躯体。

125.将上述制备的钛硅分子筛前躯体与浓度为2mol/l的硝酸按1:50质量比混合,在80℃温度下进行2小时的酸处理,酸处理结束后过滤,滤出固体经洗涤、120℃干燥3h后,在500℃温度下焙烧6小时,制得钛硅分子筛催化剂e1。

126.分子筛催化剂e1中,ti:si摩尔比为0.05:1。测得ti

‑

mww分子筛催化剂的比表面积530m2/g。

127.评价条件:将丙烯、钛硅分子筛催化剂e1、乙腈、质量浓度30.3%双氧水加到反应器中,其中:丙烯、钛硅分子筛催化剂e1、乙腈的质量比为1:0.05:10,丙烯:过氧化氢的摩尔比为1:1,搅拌均匀,在0.5mpa、反应温度60℃条件下,反应2h,按常规过滤方法分离出催化剂,然后按常规操作,分离得产物。评价结果见表1。

128.表1催化剂评价结果

[0129] 环氧丙烷选择性,mol%丙烯转化率,mol%

实施例198.793.3实施例299.292.9实施例398.693.2实施例499.193.3实施例598.992.8对比例196.489.3对比例295.188.2对比例393.686.8对比例495.988.9对比例591.585.2

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。