1.本发明涉及脱硝催化剂技术领域,具体涉及一种可于常温下在新鲜蜂窝脱硝催化剂上快速准确浸渍多种活性组分的方法。

背景技术:

2.我国nox排放量在快速增加,2012年排放量达到2400多万吨,已成为世界第一的nox排放国,其中燃煤成为nox的最大来源,全国nox排放量的67%来自固定源烟气排放。nox作为大气中主要的污染物,除了会对人体造成一次污染外,更大的危害在于能形成酸雨以及与碳氢化合物作用形成光化学烟雾。随着我国nox排放量不断增加,酸雨污染已由硫酸型向硫酸、硝酸复合型转变,一些城市o3和pm2.5浓度时常超标,区域性雾霾污染已经严重影响了国民经济的可持续发展。

3.随着我国电力行业全面实行超低排放改造/建设,燃煤电厂排放的nox显著降低,非电力行业的焦化、钢铁、建材、以及工业/燃气锅炉的排放比重逐渐升高,非电力行业的烟气脱硝势在必行。区别于传统燃煤电厂,非电力行业使用原料和燃料来源复杂、灰分量大、烟气排放温度比较低,甚至在200℃以下。电厂锅炉的烟气排放温度随负荷而变动,低负荷运行时即使在空气预热器前的温度也可能降至250℃左右,传统燃煤电厂脱硝催化剂难以适应宽温度窗口和长期稳定运行的挑战,需要调整催化剂活性组分和助剂的比例来拓宽催化剂的反应活性窗口,但是生产工艺的调整势必造成蜂窝催化剂成型过程中的混炼不均匀和挤出困难和煅烧合格率低等挑战。另外,非电力行业由于烟气特征和脱硝设施布置方式的差异,对脱硝催化剂的活性组分和助剂种类及含量需求的区别明显,因此需要频繁对蜂窝催化剂的配方进行调整。

技术实现要素:

4.本发明要解决的技术问题是:克服现有技术的不足,提供一种可于常温下在新鲜蜂窝脱硝催化剂上快速准确浸渍多种活性组分的方法,该方法简单高效,对催化剂基体强度不产生损伤,活性组分浸渍比例范围大。

5.本发明的技术方案为:

6.可于常温下在新鲜蜂窝脱硝催化剂上快速准确浸渍多种活性组分的方法,包括以下步骤:

7.s1:按照新鲜蜂窝脱硝催化剂中已有的v2o5含量(wt%)、moo3含量(wt%)、wo3含量(wt%)和浸渍后需要的v2o5含量(wt%)、moo3含量(wt%)、wo3含量(wt%)计算出浸渍液中含钒物质、含钼物质和含钨物质的加入量;

8.s2:于常温下将去离子水倒入容器中并搅拌,若需要添加含钒物质,则先于水中加入助溶剂,然后加入含钒物质搅拌至溶液为透明酱油色,再根据需要添加含钼物质和含钨物质中的一种或两种,得到浸渍液;若不需要添加含钒物质,则直接在水中添加含钼物质和

含钨物质中的一种或两种,即可得到浸渍液;

9.s3:将新鲜蜂窝脱硝催化剂置于步骤s2中的浸渍液中;

10.s4:将步骤s3浸渍完成的催化剂样品沥干取出后烘干;

11.s5:将步骤s4烘干后的催化剂样品进行煅烧,煅烧过程中不会产生有毒有害气体。

12.优选地,步骤s1中,所述含钒物质为偏钒酸铵,含钼物质为钼酸铵,含钨物质为偏钨酸铵。

13.优选地,步骤s2中,所述助溶剂为草酸,其与偏钒酸铵的质量比为1.54:1,浸渍液的ph值为1

‑

3。

14.优选地,步骤s4中,烘干温度为60

‑

140℃,烘干时间为2

‑

6h。

15.优选地,步骤s5中,煅烧温度为400

–

600℃,煅烧时间为4

–

8h。

16.优选地,最终得到的蜂窝脱硝催化剂中,各活性组分的质量分数为:v2o

51‑

20wt%、moo

31‑

50wt%,wo

31‑

50wt%。

17.其中,本发明所指的新鲜蜂窝脱硝催化剂是指催化剂载体为空白(无钒无钨)的蜂窝催化剂或低钒和低钨蜂窝催化剂。

18.浸渍液中偏钒酸铵

‑

草酸络合物稳定体系的建立:

19.本发明的浸渍液中,偏钨酸铵和钼酸铵因其本身的水溶性较高,极易溶于水形成高含量浸渍液,但偏钒酸铵属于难溶于水的物质,在室温水中的溶解度极低。本发明经过多次试验发现,通过加入特定量的草酸即可与偏钒酸铵反应生成稳定的偏钒酸铵

‑

草酸络合物体系,其中草酸与偏钒酸铵添加的质量比为α,当草酸添加量小于α时草酸不足以与偏钒酸铵完全反应,未反应的偏钒酸铵会直接析出在浸渍液中,进而降低了浸渍液中偏钒酸铵的溶解度,使其稳定性变差影响浸渍效果;当草酸添加量大于α时,草酸过量,因其具有较强的还原性会将五价钒还原为低价钒进而影响催化剂的活性,另外过量的草酸还会增加整个浸渍液的制备成本。

20.通过理论分析可知,偏钒酸铵在草酸溶液中溶解的原理为偏钒酸铵与草酸发生反应,其化学反应原理为:

21.2nh4vo3 4c2h2o4→

(nh4)2[(vo)2(c2o4)3] 2co2 4h2o

[0022]

反应中偏钒酸铵中的钒由五价变为四价,因为偏钒酸铵有氧化性,草酸有还原性,故发生氧化还原反应。而生成的络合物(nh4)2[(vo)2(c2o4)3]为可溶性络合物,提高了偏钒酸铵和草酸的总体溶解性。根据其原理亦可得知,偏钒酸铵与草酸反应的物质的量比为1:2,折合为质量比为1:1.54。所以浸渍液中偏钒酸铵与草酸的质量比为1:1.54时是最适宜的配比,在此配比下偏钒酸铵既可以得到有效的溶解又不会因为草酸量过多增加原材料成本。

[0023]

如何保证本发明浸渍后的催化剂中活性组分含量与目标值一致:

[0024]

通过试验发现浸渍时间、浸渍液浓度、浸渍方式、浸渍温度和控干条件都会影响最终浸渍产品中活性组分含量,相较于控制时间、浸渍方式、浸渍温度和控干条件,采用控制浸渍液浓度的方式能够更灵活的调整其与浸渍负载活性组分含量的关系。为此建立浸渍液中偏钒酸铵、草酸、钼酸铵和偏钨酸铵的质量分数与浸渍后催化剂中活性组分五氧化二钒、三氧化钼和三氧化钨的含量的关系数据库,根据数据库建立两者关系公式。通过此公式即可在已知载体中五氧化二钒、三氧化钼和三氧化钨含量和目标催化剂中五氧化二钒、三氧

化钼和三氧化钨的含量来计算出配制的浸渍液中偏钒酸铵、草酸、钼酸铵和偏钨酸铵的质量分数。

[0025]

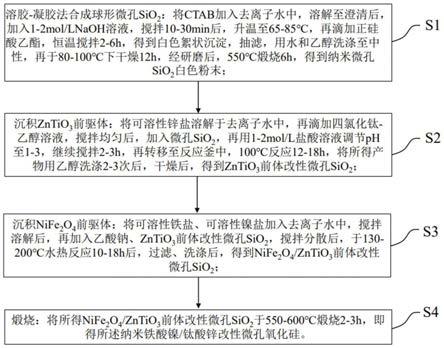

数据库和公式的具体建立方法如下:

[0026]

采用浸渍时间为1min、浸渍温度20℃、竖直浸渍的方式、相同的控干方式,研究浸渍液浓度与浸渍后催化剂中活性组分的含量之间的关系。

[0027]

先通过xrf(x射线荧光光谱仪)检测,检测出新鲜蜂窝脱硝催化剂中v2o5、moo3、wo3的含量,随后控制其他条件不变,改变泥料中偏钒酸铵、偏钨酸铵与钼酸铵的配比,配制出含有不同质量分数的偏钒酸铵、偏钨酸铵与钼酸铵的浸渍液,再按照本发明的方法将新鲜蜂窝脱硝催化剂置于浸渍液中,最后烘干、煅烧、降温,即可检测浸渍后的催化剂中v2o5、moo3、wo3的含量。这样即可得出浸渍液中的偏钒酸铵与浸渍后催化剂中五氧化二钒的增量、偏钨酸铵与三氧化钨增量、钼酸铵与三氧化钼增量的关系图及公式,如图1

‑

3所示。

[0028]

当改变浸渍时间(如图4所示)、浸渍温度、浸渍方式、控干方式时,浸渍液浓度与浸渍后催化剂中活性组分的含量之间的关系就会随之变化,其数据库及公式建立同理可得,在此不再赘述。

[0029]

本发明的方法可以制备出超高含量活性组分的催化剂,催化剂的活性组分v2o5的质量分数可达1%

‑

10wt%、moo3可达1%

‑

30wt%、wo3可达1

‑

40wt%,此超高含量活性组分的催化剂若采用常规挤出方法直接挤出的方式,很难挤出成型,通过其他浸渍液浸渍的方式也很难一次负载成功,而采用本发明的方法则可以将所需要的活性组分一次浸渍同时负载,且能够保证最终得到的催化剂产品中各组分含量与产品目标含量的偏差小于0.5wt%。

[0030]

本发明浸渍液的配制和浸渍过程在室温下即可进行,无需高温加热。此外,不同于失效催化剂的浸渍再生恢复活性,本发明的方法用于直接制备新鲜催化剂,直接赋予催化剂载体以较高的活性。

[0031]

本发明与现有技术相比,具有以下有益效果:

[0032]

本发明针对空白的蜂窝脱硝催化剂、低钒和低钨商业化的蜂窝脱硝催化剂提供了可于常温下在新鲜蜂窝脱硝催化剂上快速准确浸渍多种高含量活性组分的方法,实现了特定活性组分和结构助剂含量的蜂窝催化剂,解决因催化剂配方的调整导致蜂窝成型困难及强度下降的问题,实现在现有新鲜催化剂的基础上通过再浸渍的方法快速调整催化剂中各元素的含量和比例。本发明的方法不但适用于对现有商用蜂窝脱硝催化剂的配方调变,也适用于高孔数催化剂配方的改进,改进后的催化剂可广泛应用于焦炉、烧结机、水泥窑、焚烧炉、燃气锅炉等非电力行业。

附图说明

[0033]

图1是浸渍液中偏钒酸铵浓度与浸渍后的催化剂中五氧化二钒的增量之间的关系图。

[0034]

图2是浸渍液中偏钨酸铵浓度与浸渍后的催化剂中三氧化钨的增量之间的关系图。

[0035]

图3是浸渍液中钼酸铵浓度与浸渍后的催化剂中三氧化钼的增量之间的关系图。

[0036]

图4是浸渍后催化剂中三氧化钼负载量与浸渍时间的关系图。

[0037]

其中,图1

‑

3的浸渍条件均为采用浸渍时间为1min、浸渍温度20℃、竖直浸渍的方

式、相同的控干方式。

具体实施方式

[0038]

下列实施例中各催化剂的制备方法如下:

[0039]

s1:按照新鲜蜂窝脱硝催化剂中已有的v2o5含量(wt%)、moo3含量(wt%)、wo3含量(wt%)和浸渍后需要的v2o5含量(wt%)、moo3含量(wt%)、wo3含量(wt%)计算出浸渍液中偏钒酸铵、钼酸铵和偏钨酸铵的加入量;

[0040]

s2:于常温下将去离子水倒入容器中并搅拌,若需要添加含钒物质,则先于水中加入草酸,草酸与偏钒酸铵的质量比为1.54:1,浸渍液的ph值为1

‑

3,然后加入偏钒酸铵搅拌至溶液为透明酱油色,再根据需要添加钼酸铵和偏钨酸铵中的一种或两种,得到浸渍液;若不需要添加偏钒酸铵,则直接在水中添加钼酸铵和偏钨酸铵中的一种或两种,即可得到浸渍液;

[0041]

s3:将新鲜蜂窝脱硝催化剂置于步骤s2中的浸渍液中1min;

[0042]

s4:将步骤s3浸渍完成的催化剂样品沥干取出后置于烘箱中于60

‑

140℃下烘干2

‑

6h;

[0043]

s5:将步骤s4烘干后的催化剂样品于马弗炉中于400

–

600℃下煅烧4

–

8h。

[0044]

最后,将煅烧后的催化剂样品缓慢降至室温,取出后进行xrf(x射线荧光光谱仪)检测,检测浸渍后的催化剂中各种活性组分的含量,以验证采用本发明的方法可以得到预期含量的催化剂。

[0045]

实施例130孔含3.0%五氧化二钒、2.5%三氧化钨、1.5%三氧化钼的催化剂样品浸渍

[0046]

浸渍催化剂采用30孔空白催化剂载体,截取5

×

5孔、长度为200mm的小单元,空白催化剂成分如表1所示:

[0047]

表1

[0048]

二氧化钛五氧化二钒三氧化钨三氧化钼89.413%0.274%2.073%0

[0049]

根据前面建立的经验公式,要实现3.0%五氧化二钒、2.5%三氧化钨、1.5%三氧化钼负载,需要配制浸渍液,浸渍液按照偏钒酸铵:草酸:偏钨酸铵:钼酸铵:水=10.17%:15.66%:1.26%:5.11%:67.8%配制,浸渍采用常压1min浸渍、控干、烘干、煅烧。检测浸渍后的催化剂成分如表2所示:

[0050]

表2

[0051]

二氧化钛五氧化二钒三氧化钨三氧化钼85.930%3.127%2.348%1.7110%

[0052]

可以看出,预计使30孔的含0.274%五氧化二钒、2.073%三氧化钨、0%三氧化钼的催化剂经过浸渍后,其五氧化二钒、三氧化钨、三氧化钼的含量分别增为3.0%、2.5%、1.5%,而通过本发明的方法浸渍后,其五氧化二钒、三氧化钨、三氧化钼的实际含量分别增为3.127%、2.348%、1.7110%,与预计的增量误差在0.3%以内,这说明本发明的方法确实可以在新鲜蜂窝脱硝催化剂上快速准确浸渍多种活性组分。

[0053]

实施例2 70孔3.0%五氧化二钒、6%三氧化钨催化剂样品浸渍

[0054]

浸渍催化剂采用70孔空白催化剂载体(吸水率为28.62%),截取9

×

9孔、长度为250mm的小单元,催化剂成分如表3所示:

[0055]

表3

[0056]

二氧化钛五氧化二钒三氧化钨三氧化钼88.357%0.309%1.932%0

[0057]

根据经验公式,要实现3.0%五氧化二钒、6%三氧化钨负载,需要配制浸渍液,浸渍液按照偏钒酸铵:草酸:偏钨酸铵:去离子水=10.00%:15.4%:13.50%:61.1%配制。

[0058]

采用常压1min浸渍、控干、烘干、煅烧,检测浸渍后的催化剂成分如表4所示:

[0059]

表4

[0060]

二氧化钛五氧化二钒三氧化钨三氧化钼81.578%3.484%6.064%0

[0061]

可以看出,预计使70孔的含0.309%五氧化二钒、1.932%三氧化钨、0%三氧化钼的催化剂经过浸渍后,其五氧化二钒、三氧化钨、三氧化钼的含量分别增为3.0%、6%,而通过本发明的方法浸渍后,其五氧化二钒、三氧化钨、三氧化钼的实际含量分别增为3.484%、6.064%,与预计的增量误差在0.5%以内,这说明本发明的方法确实可以在新鲜蜂窝脱硝催化剂上快速准确浸渍多种活性组分。

[0062]

实施例350孔含4.3%五氧化二钒、5.5%三氧化钨催化剂样品浸渍

[0063]

浸渍催化剂采用50孔空白催化剂载体,截取长度为200mm的小单元,催化剂成分如表5所示:

[0064]

表5

[0065]

二氧化钛五氧化二钒三氧化钨三氧化钼91.8931%0.0988%1.0323%0.0208%

[0066]

根据前面建立的经验公式,要实现4.3%五氧化二钒、5.5%三氧化钨负载,需要配制浸渍液,浸渍液按照偏钒酸铵:草酸:偏钨酸铵:去离子水=13.15%:20.25%:12.00%:54.60%配制。

[0067]

在烧杯中加入546g去离子水,依次加入202.5g草酸、131.5g偏钒酸铵,搅拌溶解,最后加入120g偏钨酸铵,搅拌溶解,浸渍1min,控干水平放置,400℃煅烧,检测浸渍后的催化剂成分如表6所示:

[0068]

表6

[0069]

二氧化钛五氧化二钒三氧化钨三氧化钼82.757%4.358%5.659%0

[0070]

表6中检测到的浸渍后的催化剂载体的三氧化钼含量为0,这是因为采用xrf检测时若组分含量过低,就可能检测不到,属于正常情况。由表5

‑

6可以看出,预计使50孔的含0.0988%五氧化二钒、1.0323%三氧化钨、0.0208%三氧化钼的催化剂经过浸渍后,其五氧化二钒、三氧化钨、三氧化钼的含量分别增为4.3%、5.5%,而通过本发明的方法浸渍后,其五氧化二钒、三氧化钨、三氧化钼的实际含量分别增为4.358%、5.659%,与预计的增量误差在0.2%以内,这说明本发明的方法确实可以在新鲜蜂窝脱硝催化剂上快速准确浸渍多种活性组分。

[0071]

实施例4高五氧化二钒含量的催化剂制备

[0072]

浸渍催化剂采用50孔空白催化剂载体,催化剂成分如表7所示:

[0073]

表7

[0074]

二氧化钛五氧化二钒三氧化钨89.51%0.17%1.50%

[0075]

按照偏钒酸铵:草酸:去离子水=31.06:47.83:21.11的配比制备31.06%质量分数的偏钒酸铵溶液(溶液可以完全溶解),将空白催化剂放入其中浸渍1min,烘干后在400℃下煅烧2h,取出降至室温,检测浸渍后的催化剂成分如表8所示:

[0076]

表8

[0077]

二氧化钛五氧化二钒三氧化钨87.29%8.81%0.75%

[0078]

实施例5高三氧化钨含量的催化剂制备

[0079]

浸渍催化剂采用50孔空白催化剂载体,催化剂成分如表9所示:

[0080]

表9

[0081]

二氧化钛五氧化二钒三氧化钨89.51%0.17%1.50%

[0082]

取100ml去离子水于250ml烧杯中,400r/min搅拌,不断向其加入偏钨酸铵,当偏钨酸铵加入量为100g时(溶液偏钨酸铵质量分数为50%),溶液为黄色透明液体,未出现不溶现象。

[0083]

取50孔空白催化剂浸入浸渍液中1min,放入马弗炉中在600℃下煅烧1h后,自然冷却至室温,浸渍后的催化剂成分如表10所示:

[0084]

表10

[0085]

二氧化钛五氧化二钒三氧化钨63.86%0.17%37.70%

[0086]

实施例6高三氧化钼含量的催化剂制备

[0087]

浸渍催化剂采用50孔空白催化剂载体,催化剂成分如表11所示:

[0088]

表11

[0089]

二氧化钛五氧化二钒三氧化钼89.51%0.17%1.50%

[0090]

取300g去离子水于1l烧杯中,700r/min搅拌,不断向其加入七钼酸铵,当七钼酸铵加入量为300g时(溶液七钼酸铵质量分数为50%),溶液为无色透明液体,未出现不溶现象。

[0091]

取50孔空白催化剂浸入浸渍液中1min,放入马弗炉中在450℃下煅烧3h后,冷却至室温,浸渍后的催化剂成分如表12所示:

[0092]

表12

[0093]

二氧化钛五氧化二钒三氧化钼73.6%0.20%25.10%

[0094]

由实施例4

‑

6可知,采用本发明的方法可以在新鲜的催化剂上浸渍上高含量的五氧化二钒、三氧化钨、三氧化钼组分,此超高含量活性组分的催化剂若采用常规挤出方法直

接挤出的方式,很难挤出成型,通过其他浸渍液浸渍的方式也很难一次负载成功,而采用本发明的方法则可以将所需要的活性组分一次浸渍同时负载。

[0095]

实施例7通体挤出方法与本发明方法制备出的催化剂的脱硝效果对比

[0096]

选取采用传统的通体挤出方法制备的催化剂,截取三根长度为240mm、3

×

3孔小单元,分别记为通体单元1、通体单元2、通体单元3,然后分别对其进行脱硝测试。

[0097]

选取长度为530mm的20孔空白催化剂载体,通过本发明的方法浸渍负载活性物质,配制浸渍液于再生小试池子中(浸渍液中,偏钒酸铵:草酸:偏钨酸铵:去离子水=2.52kg:3.88kg:0.598kg:45kg)。浸渍时间控制为1min,竖直控干时间为1h;第二天在实验室马弗炉400℃下煅烧2小时后,取出检测催化剂内部的整体活性物质负载量。截取三根长度为240mm、3

×

3孔小单元,分别记为浸渍单元1、浸渍单元2、浸渍单元3,然后分别对其进行脱硝测试。

[0098]

脱硝测试烟气条件:氮气17033ml/min;氧气542.97ml/min;一氧化氮58.84ml/min;反应氨59ml/min。

[0099]

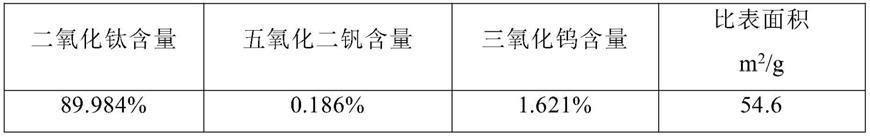

浸渍前的空白催化剂的成分如表13所示:

[0100]

表13

[0101][0102]

通体挤出的催化剂及浸渍后催化剂的成分如表14所示:

[0103]

表14

[0104][0105]

脱硝检测结果如表15所示:

[0106]

表15

[0107][0108]

由表15可知,通体单元和浸渍单元的平均脱硝效率分别为93.96%、94.11%,即通过传统通体挤出工艺和本发明的浸渍工艺制备出的活性成分相近的两个样品,其脱硝能力非常相近,说明本发明实现了于常温下在新鲜蜂窝脱硝催化剂上快速准确浸渍多种活性组分的目的。

[0109]

尽管通过参考附图并结合优选实施例的方式对本发明进行了详细描述,但本发明并不限于此。在不脱离本发明的精神和实质的前提下,本领域普通技术人员可以对本发明的实施例进行各种等效的修改或替换,而这些修改或替换都应在本发明的涵盖范围内/任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应所述以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。