1.本发明涉及一种超厚锌层镀锌板减轻边厚的控制方法,属于冶金行业超厚锌层产品生产技术领域。

背景技术:

2.镀锌板作为冶金行业的深加工高附加值产品,具有耐腐蚀性强、表面质量优良、加工性能好、经济适用性强等特点,因而受到广泛应用。随着国民经济的快速提高和产业结构的优化调整,新能源、海绵城市等新兴领域的大力发展对镀锌产品的耐腐蚀性提出了更高的要求,例如建在戈壁滩上的光伏电站、深埋地下的综合管廊等都需要在恶劣的使用环境中保证足够的使用年限。锌层太薄或不均匀,均会影响耐腐蚀性,这就需要超厚锌层来作保障。

3.超厚锌层产品生产难度较大,其中一个主要问题就是边厚,边厚会造成镀锌板厚度差范围大、产生浪形等缺陷,导致客户无法使用。边厚产生的原因、影响因素复杂,主要包括:基板边部质量差、带钢边部冷却快、气刀压力在此处分散、边部的锌液张力较大、粘度大等等,最终导致锌液流动性差而产生边厚缺陷。不少专利或文献提出了解决措施,但大部分的方法仅是从气刀间隙调整和缩小挡板距离两个方面控制,然而大多数的气刀只能在线下进行间隙调整,无法满足多规格带钢的生产,另外一味的缩小挡板到带钢距离,会增加挡板粘渣的风险,积攒到一定量后,渣子极易挂到带钢上,造成其他缺陷的产生。针对以上问题,本技术将综合各项影响因素,通过合理匹配工艺参数的方法,在不对已有设备进行改造的情况下,减轻边厚,且能满足多种规格镀锌板的生产需要。

技术实现要素:

4.本发明的目的是提供一种超厚锌层镀锌板减轻边厚的控制方法,能够减轻边厚,减小镀锌板厚度差,避免产生浪形等缺陷,解决背景技术中存在的问题。

5.本发明的技术方案是:一种超厚锌层镀锌板减轻边厚的控制方法,包含酸洗、切边、连续退火、镀锌和光整,按照以下步骤进行控制:(1)以热轧板为基板,锌层厚度≥500g/

㎡

;(2)热轧板凸度采用正凸度:其正凸度数值为40

‑

70μm;(3)热轧板切边后确保端部平滑无毛刺;(4)热轧板退火温度:670

‑

690℃,入锌锅温度460

‑

465℃;(5)气刀间隙以中间1.2

‑

1.4mm为基础,向两端分别以0.02

‑

0.3mm增加量逐渐增大,直至增加到1.5

‑

1.7mm为止。

6.所述锌液成分中铝含量质量百分比为0.2%

‑

0.23%,铁含量≤0.018%。

7.所述热轧板的工艺速度控制在30

‑

70m/min。

8.所述热轧板镀锌后进行光整,光整机的工作辊凸度为0

‑

20μm,轧制力2700kn

‑

4000kn。

9.所述镀锌板厚度规格为1.8

‑

5.0mm。

10.原料采用正凸度,有利于获得良好的板形,同时更好的匹配气刀间隙;基板切边后宽度精度较高,可防止镀锌过程中气刀挡板与带钢距离忽近忽远,削弱挡板作用;切边后端部平滑无毛刺可有效防止带锌过多或锌液流动不畅,为镀锌提供质量保障。

11.热轧板退火温度在670

‑

690℃之间是带钢表面获得良好还原性海绵铁的最佳温度区间,温度过高,后续降温困难,工艺速度受限;温度过低,镀层粘附性差,且边部温降更加明显。锌锅温度控制在460

‑

465℃之间,锌液铝含量控制在0.2%

‑

0.23%之间,铁含量≤0.018%,可有效提升锌液流动性。气刀间隙逐渐增大是充分结合了带钢凸度、边部温降以及锌液流动性等复杂影响因素得出的近似哑铃状间隙,保障了刮锌量的均匀性,避免出现锌层不均。

12.气刀挡板距带钢边部2

‑

4mm,可有效避免距带钢边部过近(<2mm),造成挡板粘渣,而渣子积攒到一定量后,渣子极易挂到带钢上,进而造成其他缺陷的产生,同时避免距离过远,降低挡板作用。

13.镀锌后使用平辊或小凸度辊进行光整,同时通过2700

‑

4000kn之间的轧制力,将整个板面进行平整,可以进一步减轻边部锌层厚度。避免轧制力过小,延伸率低,作用不明显,而轧制力过大,易造成浪形或断带。

14.本发明的有益效果是:在不对现有设备进行改造的情况下,通过优化原料凸度、切边质量、工艺速度、退火温度、气刀参数、锌液成分以及光整机轧制力和辊形凸度等,减轻边厚,减小镀锌板厚度差,避免产生浪形等缺陷,满足多种规格镀锌板的生产需要。

附图说明

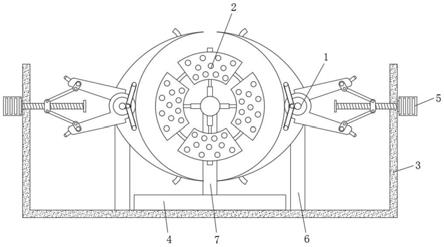

15.图1为气刀刀唇间隙示意图;图中:1、调整螺栓。

具体实施方式

16.以下结合附图,通过实例对本发明作进一步说明。

17.一种超厚锌层镀锌板减轻边厚的控制方法,包含酸洗、切边、连续退火、镀锌和光整,按照以下步骤进行控制:(1)以热轧板为基板,锌层厚度≥500g/

㎡

;(2)热轧板凸度采用正凸度:其正凸度数值为40

‑

70μm;(3)热轧板切边后确保端部平滑无毛刺;(4)热轧板退火温度:670

‑

690℃,入锌锅温度460

‑

465℃;(5)气刀间隙以中间1.2

‑

1.4mm为基础,向两端分别以0.02

‑

0.3mm增加量逐渐增大,直至增加到1.5

‑

1.7mm为止。

18.锌液成分中铝含量质量百分比为0.2%

‑

0.23%,铁含量≤0.018%。

19.热轧板的工艺速度控制在30

‑

70m/min。

20.热轧板镀锌后进行光整,光整机的工作辊凸度为0

‑

20μm,轧制力2700kn

‑

4000kn。

21.镀锌板厚度规格为1.8

‑

5.0mm。

22.实施例1:镀锌板厚度规格:1.8mm,宽度1500mm,锌层厚度700g/

㎡

,以热轧板为基板,凸度为:70μm,并经过切边,端部平滑无毛刺,退火温度为670℃(板温),入锌锅温度465℃。气刀间隙以中间1.4mm为基础,向两端分别以0.02

‑

0.3mm增加量逐渐增大,直至增加到1.7mm后不变。具体增量为:0.02、0.02、0.03、0.04、0.06、0.06、0.08、0.1、0.12、0.12、0.14、0.16、0.2、0.2、0.2、0.24、0.24、0.3、0.3、0.3mm,间隙值见表1。

23.气刀为posjet气刀,刀唇长度2000mm,采用氮化钛涂层处理,具有耐高温、不易粘附锌液、易清理的特点。刀唇间隙可通过手动调整螺栓进行调节,每个调节螺栓间距约40mm,刀唇间隙示意图如附图1所示。

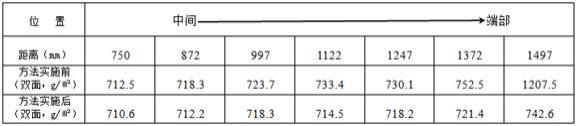

24.锌液成分中铝含量需控制为0.23%,铁含量≤0.018%,工艺速度为70m/min,气刀挡板距带钢边部4mm,镀锌后经过光整工序,使用的工作辊凸度为0μm,轧制力2700kn。方法实施前后,锌层厚度检测如表2所示。

25.表1实施例1中间至端部间隙值表2实施例1方法实施前后锌层厚度检测表实施例2:镀锌板厚度规格:4.0mm,宽度1500mm,锌层厚度500g/

㎡

,以热轧板为基板,凸度为:40μm,并经过切边,端部平滑无毛刺退火温度为690℃(板温),入锌锅温度460℃。气刀间隙以中间1.2mm为基础,向两端分别以0.02

‑

0.3mm增加量逐渐增大,直至增加到1.5mm后不变。具体增量为:0.02、0.02、0.03、0.04、0.06、0.06、0.08、0.1、0.12、0.12、0.14、0.16、0.2、0.2、0.2、0.24、0.24、0.3、0.3、0.3mm,间隙值见表3。气刀与实施例1相同。

26.锌液成分中铝含量需控制为0.20%,铁含量≤0.018%,工艺速度为30m/min,气刀挡板距带钢边部2mm,镀锌后经过光整工序,使用的工作辊凸度为20μm,轧制力4000kn。方法实施前后,锌层厚度检测如表4所示。

27.表3实施例2中间至端部间隙值表4实施例2方法实施前后锌层厚度检测表

实施例3:镀锌板厚度规格:3.0mm,宽度1500mm,锌层厚度600g/

㎡

,以热轧板为基板,凸度为:50μm,并经过切边,端部平滑无毛刺退火温度为680℃(板温),入锌锅温度462℃。气刀间隙以中间1.3mm为基础,向两端分别以0.02

‑

0.3mm增加量逐渐增大,直至增加到1.6mm后不变。具体增量为:0.02、0.02、0.03、0.04、0.06、0.06、0.08、0.1、0.12、0.12、0.14、0.16、0.2、0.2、0.2、0.24、0.24、0.3、0.3、0.3mm,间隙值见表5。气刀与实施例1相同。

28.锌液成分中铝含量需控制为0.22%,铁含量≤0.018%,工艺速度为50m/min,气刀挡板距带钢边部2mm,镀锌后经过光整工序,使用的工作辊凸度为10μm,轧制力3200kn。方法实施前后,锌层厚度检测如表6所示。

29.表5实施例3中间至端部间隙值表6实施例3方法实施前后锌层厚度检测表。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。