一种高透明抗菌gpps材料及其制备方法与应用

技术领域

1.本发明属于改性塑料技术领域,具体涉及一种高透明抗菌gpps材料及其制备方法与应用。

背景技术:

2.受新冠疫情的影响,市场上掀起了一股抗菌家电风。而冰箱作为人们日常生活中储藏食品最为常用的家电产品之一,人们对冰箱的抗菌功能需求越来越大。果蔬抽屉是冰箱的必要组件之一,且是人们常用于存放蔬菜、水果和肉类等食品的地方。现有的冰箱抽屉大多为gpps(通用级聚苯乙烯)材质,但gpps本身不具备抗菌性。而抗菌剂主要分为无机抗菌剂和有机抗菌剂。其中,无机抗菌剂通常为无机银离子、锌离子等,其与gpps的相容性较差,且在gpps基体中的颗粒尺寸通常为1~10μm,由于颗粒尺寸较大,因而,当无机抗菌剂加入到gpps基体后,会产生明显的雾度,并会导致材料的透光率明显下降。其次,目前使用较多的有机抗菌剂一般为小分子物质,如三氯生、吡啶硫酮锌、异噻唑啉酮类等,虽然其与gpps的相容性较好,但由于是小分子物质,容易析出,一方面会导致材料抗菌效果的持久性较差,另一方面析出的有机物会损害人体健康,基于以上原因,有机抗菌剂通常不适用于对食品安全要求较高的家电产品,从而限制了有机抗菌剂在冰箱等家电中的应用。

3.因此,如何使gpps在具备长效安全抗菌性的同时,保持其高透明性,成为目前亟需解决的技术难题。

技术实现要素:

4.为克服上述现有技术存在的不足,本发明的目的在于提供一种高透明抗菌gpps材料及其制备方法与应用。

5.为实现其目的,本发明所采用的技术方案为:

6.一种高透明抗菌gpps材料,其包括如下重量份的组分:gpps 95~100份、复合抗菌母粒1~4份、润滑剂0.1~0.5份和抗氧化剂0.1~0.5份;所述复合抗菌母粒由聚六亚甲基胍与苯乙烯的共聚物、偶联剂和gpps制成。

7.聚六亚甲基胍(phmg)是一种新型的阳离子聚合物,具有高效的广谱杀菌性,有效浓度低,0.02%浓度即可完全杀灭金黄色葡萄球菌和大肠杆菌等细菌,热稳定性高,分解温度高达350℃以上,对人体无害。然而,由于phmg为强极性聚合物,而gpps为非极性聚合物,导致phmg与gpps的相容性不太理想。为此,本发明通过将phmg与苯乙烯单体进行共聚,有效解决了phmg与gpps的相容性问题,使phmg在gpps材料中不易析出,具有持久抗菌性。同时,本发明还通过添加偶联剂将抗菌共聚物制备成复合抗菌母粒,进一步增加了phmg与gpps的相容性,并能提高gpps材料的透光率,减小雾度。

8.优选地,所述复合抗菌母粒由如下重量份的组分制成:聚六亚甲基胍与苯乙烯的共聚物50~100份、偶联剂1~10份和gpps 50~100份。

9.优选地,所述phmg在所述聚六亚甲基胍与苯乙烯的共聚物中的含量为1wt%~

10wt%。

10.优选地,所述phmg的分子量为800~1500g/mol。经研究发现,采用上述低分子量的phmg有利于和苯乙烯单体实现共聚合。若phmg的分子量过高,容易导致其与苯乙烯单体的共聚合不均,或导致共聚物中phmg的含量太低。

11.优选地,所述聚六亚甲基胍与苯乙烯的共聚物(phmg

‑

co

‑

st)的制备方法,包括如下步骤:

12.将phmg与二甲基亚砜混合均匀,形成浓度为0.1~0.6mol/l的溶液,随后加入与phmg等摩尔的gma(甲基丙烯酸缩水甘油酯),在60~80℃条件下反应48~60h,反应结束后,将反应液加入到过量的丙酮中完全沉淀,除去未反应的gma和二甲基亚砜,干燥,得到链末端具有双键的phmg;

13.将链末端具有双键的phmg和苯乙烯单体加入质量分数为0.3%~2.0%的十六烷基三甲基氯化铵水溶液中,60~80℃下反应20~40min,随后加入质量分数为0.5%~1.5%的过二硫酸钾,继续反应3~5h,得到phmg

‑

co

‑

st。

14.优选地,所述复合抗菌母粒的制备方法包括:

15.(a)将gpps在65~75℃下真空干燥1~3h,使其水分含量小于0.1wt%;

16.(b)将步骤(a)得到的gpps、phmg

‑

co

‑

st和偶联剂混合均匀,然后加入双螺杆挤出机中进行熔融共混、挤出、冷却、造粒,得到复合抗菌母粒。

17.优选地,所述gpps为注塑级gpps树脂,选自如下商业牌号中的一种:gpps

‑

383m、gpps

‑

165h。上述牌号的hips在本发明配方中具有较好的使用效果,可发挥较好的加工性能、力学性能和较高的透明度。

18.优选地,所述偶联剂为苯胺甲基三乙氧基硅烷、γ

‑

(2,3

‑

环氧丙氧)

‑

丙基三甲氧基硅烷、乙烯基三乙氧基硅烷、n

‑

β

‑

(氨乙基)

‑

γ

‑

氨丙基甲基二甲氧基硅烷中的至少一种。

19.优选地,所述润滑剂为硬脂酸丁酯、液体石蜡、硬脂酸锌、双季戊四醇、硅油、聚乙烯蜡中的至少一种。

20.优选地,所述抗氧化剂为抗氧化剂168、抗氧化剂1010中的至少一种。

21.本发明还提供了一种所述高透明抗菌gpps材料的制备方法,其包括:

22.(1)将gpps在65~75℃下干燥1~3h,使其水分含量小于0.1wt%;

23.(2)将复合抗菌母粒、润滑剂和抗氧化剂混合均匀,得到混合物a;

24.(3)将混合物a和经步骤(1)处理的gpps混合均匀,得到混合物b;

25.(4)将混合物b加入双螺杆挤出机中进行熔融共混、挤出、冷却、造粒,得到所述高透明抗菌gpps材料。

26.优选地,所述步骤(2)的混合条件为在高速混合机中以75~85℃搅拌混合10~20min。

27.优选地,所述步骤(4)中,双螺杆挤出机的共混挤出温度为:喷嘴180~190℃,一区210~220℃,二区210~220℃,三区200~210℃,四区190~200℃,五区175~190℃,螺杆转速为300~400r/min。

28.本发明还提供了所述高透明抗菌gpps材料在塑料制品中的应用,包括但不限于冰箱内部塑料制品,例如冰箱的果蔬抽屉。

29.本发明还提供了一种塑料制品,其由所述的高透明抗菌gpps材料制成。所述塑料

制品包括但不限于冰箱内部塑料制品,例如冰箱的果蔬抽屉。

30.与现有技术相比,本发明的有益效果为:本发明通过将phmg与苯乙烯进行共聚,还通过添加偶联剂制成复合抗菌母粒,有效解决了phmg与gpps的相容性问题,使phmg不易析出,从而获得具有高安全性和高效持久抗菌性的gpps材料,并保留了gpps本身优良的加工性能、力学性能和高透明特性。本发明的gpps材料可作为冰箱的果蔬抽屉材料,用于制备具有抗菌功能和透明的冰箱果蔬抽屉。

具体实施方式

31.为使本发明的上述目的、特征和优点能够更为明显易懂,下面通过具体实施例做详细的说明。显然,下列实施例仅是本发明的一部分实施例,而不是全部的实施例。应理解,本发明实施例仅用于说明本发明的技术效果,而非用于限制本发明的保护范围。除非特别指明,否则本发明实施例中采用的方法均为本领域的常规方法,所使用的设备、试剂、原料均可通过商业途径获得。实施例中,所述“份”,如无特别指明,均值“重量份”。

32.实施例中使用的phmg

‑

co

‑

st的制备方法如下:

33.将phmg(分子量为1200g/mol,购自泰安格林化工)与二甲基亚砜混合均匀,形成浓度为0.3mol/l的溶液,,随后加入与phmg等摩尔的gma,在70℃条件下,反应55h,反应结束后,将反应液加入到过量的丙酮中完全沉淀,除去未反应的gma和二甲基亚砜,干燥,得到链末端具有双键的phmg;

34.将链末端具有双键的phmg和苯乙烯单体加入适量质量分数为1%的十六烷基三甲基氯化铵水溶液中,70℃下反应30min,随后加入适量质量分数为1%的过二硫酸钾,继续反应4h,得到phmg

‑

co

‑

st。

35.实施例1

36.一种复合抗菌母粒,其由phmg

‑

co

‑

st、苯胺甲基三乙氧基硅烷(偶联剂)和gpps

‑

383m制成。其中,phmg

‑

co

‑

st、偶联剂和gpps

‑

383m的质量比为50:5:50;phmg

‑

co

‑

st中,phmg的含量为3.0wt%。

37.该复合抗菌母粒的制备方法如下:

38.(1)将gpps

‑

383m在75℃下真空干燥2h,使其水分含量小于0.1wt%;

39.(2)将步骤(1)得到的gpps、phmg

‑

co

‑

st和偶联剂投入高速混合机中,搅拌混合30min,然后加入双螺杆挤出机中进行熔融共混、挤出、冷却、造粒,得到复合抗菌母粒。双螺杆挤出机的共混挤出温度为:一区220℃,二区220℃,三区210℃,四区200℃,五区180℃,螺杆转速为300r/min。

40.实施例2

41.一种复合抗菌母粒,其由phmg

‑

co

‑

st、苯胺甲基三乙氧基硅烷(偶联剂)和gpps

‑

383m制成。其中,phmg

‑

co

‑

st、偶联剂和gpps

‑

383m的质量比为100:10:50;phmg

‑

co

‑

st中,phmg的含量为5.0wt%。

42.该复合抗菌母粒的制备方法同实施例1。

43.实施例3

44.一种复合抗菌母粒,其由phmg

‑

co

‑

st、苯胺甲基三乙氧基硅烷(偶联剂)和gpps

‑

383m制成。其中,phmg

‑

co

‑

st、偶联剂和gpps

‑

383m的质量比为50:1:100;phmg

‑

co

‑

st中,

phmg的含量为7.0wt%。

45.该复合抗菌母粒的制备方法同实施例1。

46.实施例4

47.一种高透明抗菌gpps材料,其原料组成如下:

48.gpps

‑

383m:95份

49.实施例1的复合抗菌母粒:4份

50.润滑剂:0.5份

51.抗氧化剂1010:0.5份

52.上述润滑剂由硬脂酸丁酯和聚乙烯蜡组成,且硬脂酸丁酯与聚乙烯蜡的质量比为1:1。

53.该高透明抗菌gpps材料的制备方法,包括如下步骤:

54.(1)将gpps

‑

383m在70℃下干燥2h,使其水分含量小于0.1wt%;

55.(2)将复合抗菌母粒、润滑剂和抗氧化剂加入到高速混合机中,搅拌混合10min,得到混合物a;

56.(3)将混合物a和经步骤(1)处理的gpps

‑

383m一起放入高速混合机中,在80℃下搅拌混合15min,得到混合物b;

57.(4)将混合物b加入到双螺杆挤出机中进行熔融共混、挤出、冷却、造粒,双螺杆挤出机的共混挤出温度为:喷嘴190℃,一区220℃,二区220℃,三区210℃,四区200℃,五区180℃,螺杆转速为300r/min,得到高透明抗菌gpps材料。

58.实施例5

59.一种高透明抗菌gpps材料,其原料组成如下:

60.gpps

‑

383m:96份

61.实施例1的复合抗菌母粒:3份

62.润滑剂:0.5份

63.抗氧化剂:0.5份

64.上述润滑剂同实施例4的润滑剂。

65.上述抗氧化剂由抗氧化剂168和抗氧化剂1010组成,且抗氧化剂168与抗氧化剂1010的质量比为3:7。

66.该高透明抗菌gpps材料的制备方法,包括如下步骤:

67.(1)将gpps

‑

383m在70℃下干燥2h,使其水分含量小于0.1wt%;

68.(2)将复合抗菌母粒、润滑剂和抗氧化剂加入到高速混合机中,搅拌混合10min,得到混合物a;

69.(3)将混合物a和经步骤(1)处理的gpps

‑

383m一起放入高速混合机中,在85℃下搅拌混合10min,得到混合物b;

70.(4)将混合物b加入到双螺杆挤出机中进行熔融共混、挤出、冷却、造粒,双螺杆挤出机的共混挤出温度为:喷嘴185℃,一区210℃,二区210℃,三区200℃,四区190℃,五区175℃,螺杆转速为400r/min,得到高透明抗菌gpps材料。

71.实施例6

72.一种高透明抗菌gpps材料,其原料组成如下:

73.gpps

‑

383m:97份

74.实施例1的复合抗菌母粒:2份

75.润滑剂:0.5份

76.抗氧化剂1010:0.5份

77.上述润滑剂同实施例4的润滑剂。

78.该高透明抗菌gpps材料的制备方法,包括如下步骤:

79.(1)将gpps

‑

383m在75℃下干燥1h,使其水分含量小于0.1wt%;

80.(2)将复合抗菌母粒、润滑剂和抗氧化剂加入到高速混合机中,搅拌混合10min,得到混合物a;

81.(3)将混合物a和经步骤(1)处理的gpps

‑

383m一起放入高速混合机中,在85℃下搅拌混合10min,得到混合物b;

82.(4)将混合物b加入到双螺杆挤出机中进行熔融共混、挤出、冷却、造粒,双螺杆挤出机的共混挤出温度为:喷嘴190℃,一区215℃,二区215℃,三区205℃,四区195℃,五区180℃,螺杆转速为350r/min,得到高透明抗菌gpps材料。

83.实施例7

84.一种高透明抗菌gpps材料,其与实施例4的区别仅在于:使用的是实施例2的复合抗菌母粒,其它相同。

85.实施例8

86.一种高透明抗菌gpps材料,其与实施例4的区别仅在于:使用的是实施例3的复合抗菌母粒,其它相同。

87.对比例1

88.一种gpps材料,其原料组成如下:

89.gpps

‑

383m:97份

90.润滑剂:0.5份

91.抗氧化剂1010:0.5份

92.上述润滑剂同实施例4的润滑剂。

93.该gpps材料的制备方法,包括如下步骤:

94.(1)将gpps

‑

383m在75℃下干燥1h,使其水分含量小于0.1wt%;

95.(2)将润滑剂和抗氧化剂加入到高速混合机中,搅拌混合10min,得到混合物a;

96.(3)将混合物a和经步骤(1)处理的gpps

‑

383m一起放入高速混合机中,在85℃下搅拌混合10min,得到混合物b;

97.(4)将混合物b加入到双螺杆挤出机中进行熔融共混、挤出、冷却、造粒,双螺杆挤出机的共混挤出温度为:喷嘴190℃,一区215℃,二区215℃,三区205℃,四区195℃,五区180℃,螺杆转速为350r/min,得到gpps材料。

98.对比例2

99.一种gpps材料,其原料组成如下:

100.gpps

‑

383m:97份

101.phmg(分子量为1200g/mol):0.05份

102.润滑剂:0.5份

103.抗氧化剂1010:0.5份

104.上述润滑剂同实施例4的润滑剂。

105.该gpps材料的制备方法,包括如下步骤:

106.(1)将gpps

‑

383m在75℃下干燥1h,使其水分含量小于0.1wt%;

107.(2)将phmg、润滑剂和抗氧化剂加入到高速混合机中,搅拌混合10min,得到混合物a;

108.(3)将混合物a和经步骤(1)处理的gpps

‑

383m一起放入高速混合机中,在85℃下搅拌混合10min,得到混合物b;

109.(4)将混合物b加入到双螺杆挤出机中进行熔融共混、挤出、冷却、造粒,双螺杆挤出机的共混挤出温度为:喷嘴190℃,一区215℃,二区215℃,三区205℃,四区195℃,五区180℃,螺杆转速为350r/min,得到gpps材料。

110.对比例3

111.一种gpps材料,其原料组成如下:

112.gpps

‑

383m:97份

113.phmg

‑

co

‑

st:0.5份

114.润滑剂:0.5份

115.抗氧化剂1010:0.5份

116.上述润滑剂同实施例1的润滑剂;phmg

‑

co

‑

st中,phmg的含量为3.0wt%。

117.该gpps材料的制备方法,包括如下步骤:

118.(1)将gpps

‑

383m在75℃下干燥1h,使其水分含量小于0.1wt%;

119.(2)将phmg

‑

co

‑

st、润滑剂和抗氧化剂加入到高速混合机中,搅拌混合10min,得到混合物a;

120.(3)将混合物a和经步骤(1)处理的gpps

‑

383m一起放入高速混合机中,在85℃下搅拌混合10min,得到混合物b;

121.(4)将混合物b加入到双螺杆挤出机中进行熔融共混、挤出、冷却、造粒,双螺杆挤出机的共混挤出温度为:喷嘴190℃,一区215℃,二区215℃,三区205℃,四区195℃,五区180℃,螺杆转速为350r/min,得到gpps材料。

122.对比例4

123.一种gpps材料,其原料组成如下:

124.gpps

‑

383m:97份

125.无机银离子抗菌剂:0.2份

126.润滑剂:0.5份

127.抗氧化剂1010:0.5份

128.上述润滑剂同实施例4的润滑剂。

129.该gpps材料的制备方法,包括如下步骤:

130.(1)将gpps

‑

383m在75℃下干燥1h,使其水分含量小于0.1wt%;

131.(2)将无机银离子抗菌剂、润滑剂和抗氧化剂加入到高速混合机中,搅拌混合10min,得到混合物a;

132.(3)将混合物a和经步骤(1)处理的gpps

‑

383m一起放入高速混合机中,在85℃下搅

拌混合10min,得到混合物b;

133.(4)将混合物b加入到双螺杆挤出机中进行熔融共混、挤出、冷却、造粒,双螺杆挤出机的共混挤出温度为:喷嘴190℃,一区215℃,二区215℃,三区205℃,四区195℃,五区180℃,螺杆转速为350r/min,得到gpps材料。

134.性能测试:

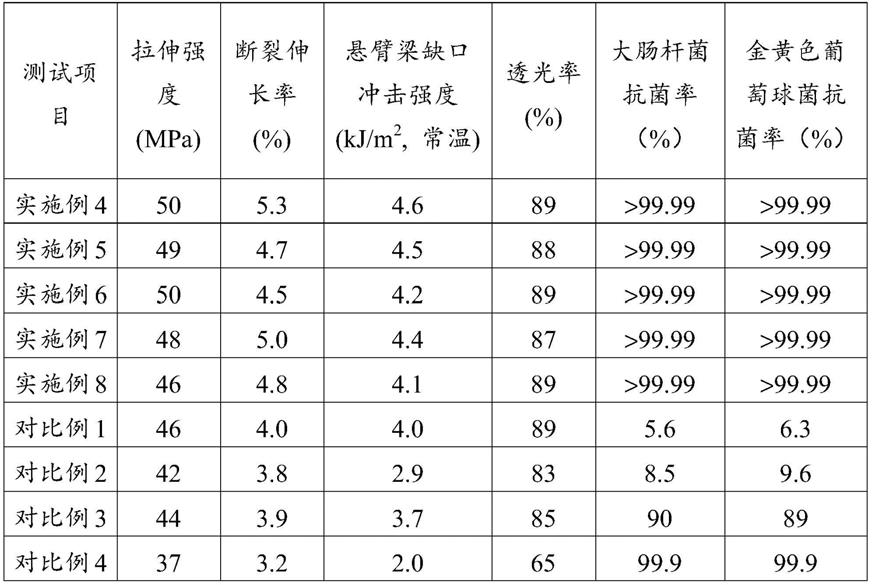

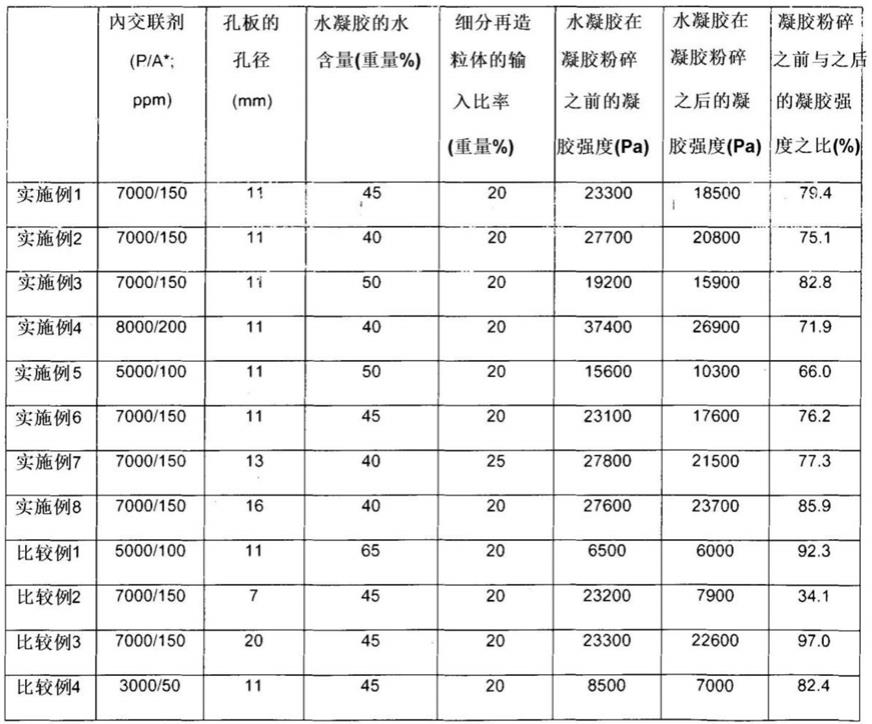

135.将实施例4~8和对比例1~4制得的gpps材料进行性能测试,测试结果如下表所示:

[0136][0137]

注:拉伸强度和断裂伸长率的测试依据iso527;悬臂梁缺口冲击强度测试依据iso180 1a;大肠杆菌抗菌率和金黄色葡萄球菌抗菌率的测试依据gb/t 21551.2,在50℃的水中放置48h后按照上述测试标准对材料进行持久抗菌性测试;透光率测试依据astm d1003。

[0138]

结果分析:实施例4~6的透光率与对比例1相当,而综合力学性能普遍优于对比例1,说明,加入本发明的复合抗菌母粒不会对gpps的力学性能和透光率造成负面影响,使其保持高透明特性,还能赋予gpps优异抗菌性,抗菌率>99.99%。比较实施例4和实施例7~8可看出,复合抗菌母粒的组分配比会对其力学性能和透光率产生影响,以实施例4所使用的复合抗菌母粒效果较好。比较实施例6和对比例2~3可看出,单纯的加入phmg则会出现一定程度的聚集,且容易析出,因而几乎没有持久抗菌性,并导致gpps的力学性能和透光率均有所下降;而phmg

‑

co

‑

st在gpps基体中的分散性有所改善,但还是未能充分均匀分散,从而使得gpps的力学性能、透光率和抗菌率也均有轻微下降。从对比例5可看出,加入无机银离子抗菌剂时,会出现严重团聚,导致gpps的力学性能明显下降,并会产生明显雾度,导致gpps材料的透光率明显降低。

[0139]

最后应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理

解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。