1.相关申请的交叉引用

2.本技术要求于2020年1月29日提交到韩国知识产权局的韩国专利申请no.10

‑

2020

‑

0010536的权益,该专利申请的公开内容通过引用全部并入本说明书中。

3.本发明涉及一种用于制造吹塑薄膜的聚碳酸亚烃酯系树脂,特别是涉及一种具有优异的热稳定性从而具有改善的热收缩现象的聚碳酸亚烃酯系树脂,以及使用该树脂制造的模制品。

背景技术:

4.塑料由于其易于制造和易于使用而被用作用于各种物品的材料。塑料使用在许多领域中,如用于建筑材料和汽车内饰材料,以及用于一次性产品,如包装膜、一次性杯子和一次性盘子。

5.其中,作为包装膜,存在通过t型模头挤出制造的流延薄膜和通过吹胀挤出制造的吹塑薄膜。流延薄膜是通过t型模头流延拉伸一层薄膜制造而成的,吹塑薄膜是通过将膜中空成型,沿全身方向将其拉伸,然后通过滚筒将拉伸的薄膜二次拉伸制造而成的。由于流延薄膜制造为单层薄膜并且该薄膜在挤出过程中只在纵向md拉伸,因此薄膜中的分子只在纵向md上取向。因此,该薄膜在纵向md上的物理性能与该薄膜在横向td上的物理性能具有显著的差异,并且具有在拉伸过程中薄膜容易撕裂的问题。因此,作为将被应用到需要两层或更多层薄膜的模制品上的薄膜,优选吹塑薄膜,它是一种双轴拉伸薄膜,其中两层或更多层的薄膜首先通过中空成型进行拉伸,然后在滚筒上进行二次拉伸,以使薄膜中的分子在纵向md和横向td两个方向上取向。

6.具体地,吹塑薄膜是通过圆形模具形成管状气泡,然后在其中吹入空气,然后将气泡缠绕成管状来制造的。此时,重要的是调节薄膜的热收缩率。由于吹塑薄膜是双轴拉伸薄膜,所以薄膜的热收缩发生在纵向md和横向td两个方向上。在制造吹塑薄膜时,热收缩率通常与拉伸程度成正比。因此,在制造吹塑薄膜时,调节热收缩率是一个主要的任务。

7.同时,吹塑薄膜一般采用聚乙烯系树脂和聚丙烯系树脂制造。然而,由于近年来塑料使用量增加,因此塑料垃圾的数量也在增加。然而,大多数塑料在自然环境中无法分解,因此,塑料垃圾主要通过焚烧来处理。因此,在焚烧过程中排放出有毒气体等,造成环境污染。因此,近年来,开发了一种在自然环境中自然分解的生物可降解塑料。

8.生物可降解塑料是一种由于其化学结构而在水分中逐渐分解的塑料,并且在数周内在诸如土壤或海水的潮湿环境中开始分解,然后在一年至数年内消失。此外,生物可降解塑料的分解产物分解成对人体无害的成分,比如水或二氧化碳,所以对环境有少量破坏。

9.生物可降解塑料的一个例子是聚碳酸亚烃酯树脂。聚碳酸亚烃酯树脂不仅是生物可降解的而且具有优异的透明性、弹性、伸长率、气体阻隔性能等,因此,被用于各种各样的目的。然而,聚碳酸亚烃酯树脂具有诸如耐热性和拉伸强度等一些化学和/或机械性能差的问题。

10.为了弥补这一问题以改善聚碳酸亚烃酯树脂的生物降解性和加工性,提出了一种以混合树脂的形式混合使用聚碳酸亚烃酯树脂和聚丙交酯树脂的方法。然而,当使用聚碳酸亚烃酯树脂和聚丙交酯树脂的混合树脂时,与制造不需要拉伸且厚度大于0.25mm的薄片,或制造厚度为0.25mm以下的薄膜中的用t型模头挤出制造的流延薄膜不同,在制造吹塑薄膜时,基本上伴随双轴拉伸。混合树脂的热稳定性差,因此,容易因热而变形,使得其难以处理。因此,为了改善柔韧性,混合使用塑化剂等。然而,随着时间的推移,塑化剂具有流出到模制品的表面上,从而降低如透明度的质量的问题。另外,由于吹塑薄膜制造成将两层或更多层的薄膜堆叠在一起的形式,因此需要确保分离每一层薄膜的开放性。

11.[现有技术文献]

[0012]

[专利文件]

[0013]

(专利文件1)kr10

‑

2017

‑

0106220a

技术实现要素:

[0014]

技术问题

[0015]

本发明是为了克服在本发明的背景技术中提到的局限性而设计并提供一种在制造吹塑薄膜时将用作生物可降解塑料的环保材料的聚碳酸亚烃酯系树脂。

[0016]

本发明是应用所述聚碳酸亚烃酯系树脂,从而确保生物降解性,同时全部改善吹塑薄膜需要的加工性、开放性和热收缩现象。

[0017]

即,本发明提供一种具有优异的热稳定性,从而在制造吹塑薄膜时具有改善的热收缩现象,并具有优异的生物降解性、加工性和开放性的聚碳酸亚烃酯系树脂。

[0018]

本发明的另一个方面提供一种使用所述聚碳酸亚烃酯系树脂制造的聚碳酸亚烃酯系模制品。

[0019]

技术方案

[0020]

根据本发明的一个方面,提供一种聚碳酸亚烃酯系树脂,该聚碳酸亚烃酯系树脂包含100重量份的包含聚碳酸亚烃酯树脂和聚丙交酯树脂的基础树脂,以及5重量份至10重量份的防热收缩剂,其中所述基础树脂包含重量比为6:4至4:6的聚碳酸亚烃酯树脂和聚丙交酯树脂,并且所述防热收缩剂是选自聚(甲基)丙烯酸烷基酯系树脂、聚α

‑

烯烃

‑

乙酸乙烯酯系树脂和聚氧化烯系树脂中的一种或更多种。

[0021]

根据本发明的另一个方面,提供一种由上述树脂制造的聚碳酸亚烃酯系树脂。

[0022]

有益效果

[0023]

根据本发明的聚碳酸亚烃酯系树脂包含特定组成的聚碳酸亚烃酯树脂和聚丙交酯树脂作为基础树脂,从而具有优异的拉伸强度、弹性、伸长率、和气体阻隔性能以及优异的生物降解性和开放性,并包含特定含量的防热收缩剂,从而具有优异的热稳定性以具有改善热收缩现象的效果。

[0024]

此外,根据本发明的聚碳酸亚烃酯系模制品具有改善的热收缩现象,从而具有优异的透明性的效果。

具体实施方式

[0025]

下文中,将更详细地描述本发明以帮助理解本发明。

[0026]

应当理解,在本发明的说明书和权利要求书中使用的词语或术语不应该理解为限于具有在常用的词典中定义的含义。还应当理解的是,基于发明者可以恰当地定义词语或术语的含义以最好地解释本发明的原则,应当将这些词语或术语理解为具有与它们在相关技术的背景和本发明的技术思想中的含义相一致的含义。

[0027]

除非另有定义,否则在本发明中使用的术语和测量方法可以定义如下。

[0028]

[测量方法]

[0029]

在本发明中,“重均分子量(g/mol)”在以下条件下使用gpc(凝胶渗透色谱法)(pl gpc220,agilent technologies)测量。

[0030]

‑

色谱柱:将两个plgel olexis(polymer laboratories co.,ltd)色谱柱和一个plgel mixed

‑

c(polymer laboratories co.,ltd)色谱柱组合使用。

[0031]

‑

样品浓度:1至2mg/ml(在氯仿中稀释)

[0032]

‑

溶剂:使用氯仿。

[0033]

‑

流速:1.0ml/min

[0034]

‑

柱温:40℃

[0035]

‑

检测器:示差折射率检测器(ri)

[0036]

‑

标准材料:ps(聚苯乙烯)

[0037]

本发明提供一种具有优异的热稳定性,从而在成型过程中具有改善的热收缩现象的聚碳酸亚烃酯系树脂。

[0038]

根据本发明的一个实施方案的聚碳酸亚烃酯系树脂包含100重量份的包含聚碳酸亚烃酯树脂和聚丙交酯树脂的基础树脂,以及5重量份至10重量份的防热收缩剂,其中所述基础树脂包含重量比为6:4至4:6的聚碳酸亚烃酯树脂和聚丙交酯树脂,并且所述防热收缩剂是选自聚(甲基)丙烯酸烷基酯系树脂、聚α烯烃

‑

乙酸乙烯酯系树脂和聚氧化烯系树脂中的一种或更多种。

[0039]

塑料由于其易于制造和易于使用而被用作用于各种物品的材料。塑料使用在许多领域中,如用于建筑材料和汽车内饰材料,以及用于一次性产品,如包装膜、一次性杯子和一次性盘子。然而,大多数塑料在自然环境中无法分解,因此,塑料垃圾主要通过焚烧来处理。因此,在焚烧过程中排放有毒气体等,造成环境污染。因此,近年来,开发了一种在自然环境中自然分解的如聚碳酸亚烃酯系树脂的生物可降解塑料。

[0040]

聚碳酸亚烃酯树脂不仅是生物可降解的,而且具有优异的透明性、弹性、伸长率、和气体阻隔性能等,因此,被用于各种各样的目的。然而,聚碳酸亚烃酯树脂具有差的如耐热性和拉伸强度等一些化学和/或机械性能的问题,因此,与聚丙交酯树脂混合使用以弥补该问题,并改善其生物降解性和加工性。然而,聚碳酸亚烃酯系树脂的热稳定性差,因此容易因热而变形。因此,当制造如吹塑薄膜的模制品时,树脂发生热收缩,使得其难以加工。

[0041]

然而,根据本发明的聚碳酸亚烃酯系树脂包含调整到特定范围的重量比的聚碳酸亚烃酯树脂和聚丙交酯树脂作为基础树脂,并包含特定含量的防热收缩剂,从而具有基础树脂原有的优异的物理性能,如弹性、伸长率和气体阻隔性能,并具有优异的热稳定性,以使热收缩现象可以得到显著改善。

[0042]

以下,将详细描述聚碳酸亚烃酯系树脂的每个组成成分。

[0043]

[基础树脂]

[0044]

在本发明中,所述基础树脂可以是包含聚碳酸亚烃酯树脂和聚丙交酯树脂的混合树脂。所述混合树脂是将应用于吹塑薄膜的混合树脂,可以具有生物降解性以及吹塑薄膜需要的改善的加工性和开放性。

[0045]

聚碳酸亚烃酯树脂是一种具有

‑

coo

‑

(ch2)

n

‑

ch2ch2o

‑

(n为2至12的整数)的重复单元的聚合物,具体地,可以是选自聚碳酸亚乙基酯、聚碳酸亚丙基酯、聚碳酸亚戊基酯、聚碳酸亚己基酯、聚碳酸亚辛基酯和聚碳酸亚环己基酯中的一种或更多种,更具体地,可以是聚碳酸亚乙基酯和聚碳酸亚丙基酯。

[0046]

另外,聚碳酸亚烃酯树脂的重均分子量可以是10,000g/mol至1,000,000g/mol,具体为50,000g/mol至500,000g/mol,或100,000g/mol至200,000g/mol。在这种情况下,包含其的聚碳酸亚烃酯系树脂可以具有优异的机械物理性能。

[0047]

同时,在本发明中,聚碳酸亚烃酯树脂可以是在有机溶剂中在有机金属催化剂的存在下使用环氧类化合物和二氧化碳作为单体通过共聚制备的一种共聚物或三元共聚物。

[0048]

此时,环氧类化合物可以是,例如,选自环氧乙烷、环氧丙烷、1,2

‑

环氧丁烷(1

‑

butene oxide)、2,3

‑

环氧丁烷(2

‑

butene oxide)、环氧异丁烷(isobutyrene oxide)、1,2

‑

环氧戊烷(1

‑

pentene oxide)、2,3

‑

环氧戊烷(2

‑

pentene oxide)、1,2

‑

环氧己烷(1

‑

hexene oxide)、1,2

‑

环氧辛烷(1

‑

octene oxide)、1,2

‑

环氧环戊烷(cyclopentene oxide)、1,2环氧环己烷(cyclohexane oxide)、苯基环氧乙烷(styrene oxide)和环氧丁烯(butadiene monoxide)中的一种或更多种。可以将二氧化碳调整到,例如,5至30个大气压(atm),共聚可以在20℃至120℃下进行。

[0049]

另外,有机溶剂可以是,例如,脂肪族烃如戊烷、辛烷、癸烷和环己烷,芳香烃如苯、甲苯和二甲苯,卤代烃如氯甲烷、二氯甲烷、氯仿、四氯化碳、1,1

‑

二氯乙烷、1,2

‑

二氯乙烷、氯乙烷、三氯乙烷、1

‑

氯丙烷、2

‑

氯丙烷、1

‑

氯丁烷、2

‑

氯丁烷、1

‑

氯

‑2‑

甲基丙烷、氯苯和溴苯中的一种或更多种。

[0050]

另外,聚丙交酯树脂是使用乳酸作为单体制备的聚合物,并且可以是选自聚(l

‑

丙交酯)、聚(d

‑

丙交酯)和聚(l,d

‑

乳酸)中的一种或更多种。这里,使用l

‑

乳酸作为单体制备聚(l

‑

丙交酯),使用d

‑

乳酸作为单体制备聚(d

‑

丙交酯),使用l

‑

和d

‑

乳酸一起制备聚(l,d

‑

丙交酯)。

[0051]

另外,聚丙交酯树脂的重均分子量可以是50,000g/mol至400,000g/mol,具体地是100,000g/mol至250,000g/mol,在这种情况下,其机械物理性能可以更加优异。

[0052]

同时,所述基础树脂可以包含重量比为6:4至4:6的聚碳酸亚烃酯树脂和聚丙交酯树脂,并且作为具体的例子,可以包含重量比为5.5:4.5至4.5:5.5或5.2:4.8至4.8:5.2的聚碳酸亚烃酯树脂和聚丙交酯树脂。在这种情况下,包含所述基础树脂的聚碳酸亚烃酯系树脂可以具有优异的机械物理性能和热稳定性。特别地,当所述基础树脂包含聚丙交酯树脂与聚碳酸亚烃酯树脂相比重量比大于6:小于4时,生物降解性和加工性不能得到充分地改善,还有一个问题是开放性差,开放性是吹塑薄膜特别要求而一般的薄片或通过t模挤出制造的流延薄膜不要求的。另外,当基础树脂包含聚丙交酯树脂与聚碳酸亚烃酯树脂相比重量比小于4:大于6时,由于聚丙交酯树脂具有脆性使基础树脂的弹性降低,因此薄膜在成型过程中容易破裂。因此,不能制造在成型过程中必须要求拉伸薄膜的吹塑薄膜。

[0053]

[防热收缩剂]

[0054]

在本发明中,防热收缩剂用于抑制使用聚碳酸亚烃酯系树脂成型过程中的热收缩。如上所述,防热收缩剂可以是选自聚(甲基)丙烯酸烷基酯系树脂、聚α烯烃

‑

乙酸乙烯酯系树脂和聚氧化烯系树脂中的一种或更多种。

[0055]

具体地,所述聚(甲基)丙烯酸烷基酯系树脂可以是聚甲基丙烯酸甲酯,所述聚α烯烃

‑

乙酸乙烯酯系树脂可以是聚乙烯

‑

乙酸乙烯酯系树脂。所述聚氧化烯系树脂可以是聚甲醛树脂。

[0056]

更具体地,防热收缩剂可以是聚(甲基)丙烯酸烷基酯系树脂,在这种情况下热收缩抑制可以更加有效。

[0057]

同时,基于100重量份的基础树脂,防热收缩剂可以以5重量份至10重量份的量包含在聚碳酸亚烃酯系树脂组合物中。在这种情况下,基础树脂和防热收缩剂可以容易混合,同时,可以更有效地抑制在树脂组合物成型过程中的热收缩现象。

[0058]

另外,本发明提供一种使用所述聚碳酸亚烃酯系树脂制造的聚碳酸亚烃酯系模制品。

[0059]

根据本发明的一个实施方案的模制品是通过使用所述聚碳酸亚烃酯系树脂进行模塑制造的一种模制品,具体地,可以是通过吹塑成型制造的吹塑薄膜。

[0060]

根据本发明的一个实施方案,所述模制品的热收缩率(%)可以为7.00%以下、6.00%以下、0.01%至6.00%、1.00%至6.00%、3.00%至6.00%、4.00%至6.00%、4.40%至5.90%、或4.48%至5.59%,所述热收缩率(%)通过将面积为5cm

×

15cm的样品在65℃的烘箱中放置3小时以测量其在纵向(md;x)和横向(td;y)的长度及其面积(a),并且通过下面公式1计算热收缩率来获得。

[0061]

[公式1]

[0062]

热收缩率(%)=[(初始面积(b)

‑

面积(a))/初始面积(b)]

×

100

[0063]

在上述的公式1中,初始面积(b)为对其加热之前的样品的面积,为75cm2。

[0064]

根据本发明的一个实施方案,所述模制品是使用聚碳酸亚烃酯系树脂制造的,因此,可以包含特定含量的防热收缩剂。因此,在成型过程中发生的热收缩被显著地抑制,使得模制品具有如透明性的优异的表面性能。

[0065]

根据本发明的一个实施方案,所述模制品可以通过吹塑成型方法制造。

[0066]

例如,所述模制品可以通过包括将所述聚碳酸亚烃酯系树脂造粒以制备聚碳酸亚烃酯系树脂粒料的步骤(步骤1)和吹塑所述粒料的步骤(步骤2)的方法制造。

[0067]

此时,所述聚碳酸亚烃酯系树脂的制备可以通过将包含聚碳酸亚烃酯树脂和聚丙交酯树脂的基础树脂与防热收缩剂混合制备聚碳酸亚烃酯系树脂组合物,并且所述聚碳酸亚烃酯树脂、聚丙交酯树脂以及防热收缩剂与上述相同。

[0068]

同时,所述混合可以是典型的干混合或溶液混合。溶液混合可以通过将聚碳酸亚烃酯树脂和聚丙交酯树脂溶液混合首先制备基础树脂溶液,然后加入包含防热收缩剂的溶液并与基础树脂溶液混合来进行。

[0069]

具体地,所述基础树脂溶液可以通过在溶剂存在下将聚碳酸亚烃酯树脂和聚丙交酯树脂溶液混合来制备。此时,可以将聚碳酸亚烃酯树脂与聚丙交酯树脂以6:4至4:6的重量比混合。

[0070]

所述溶剂可以是在混合聚碳酸亚烃酯树脂和聚丙交酯树脂时通常使用的已知溶

剂。例如,可以使用氯乙烯、1,2

‑

二氯乙烷、n

‑

甲基吡咯烷酮、二甲基亚砜、1,4

‑

二噁烷、1,3

‑

二氧戊环、1,2

‑

二氧戊环等。

[0071]

另外,包含防热收缩剂的溶液可以通过将防热收缩剂溶解在上述溶剂中来制备。此时,基于聚碳酸亚烃酯系树脂组合物中100重量份的基础树脂,所述溶液中的防热收缩剂的含量可以为5重量份至10重量份。

[0072]

另外,对溶液混合没有特别地限制,可以使用典型的溶液混合方法进行,例如,能够搅拌的混合器,罐式反应器等。对溶液混合没有特别地限制,只要进行充分的混合以实现均匀的溶液混合即可,并且可以在25℃至50℃的温度范围内,以50rpm至200rpm的搅拌速度进行0.5小时至2小时。

[0073]

另外,当所述混合为溶液混合时,在混合后可以进一步进行溶剂去除和干燥。这时,可以通过通常已知的方法进行溶剂去除和干燥。例如,当去除溶剂时,树脂组合物的粘度迅速增加,因此,挥发效率会迅速降低。因此,对于每一区间的粘度,例如低粘度的区间和高粘度的区间,可以使用不同类型的溶剂去除和回收手段来进行溶剂去除。例如,溶剂去除可以通过使用选自简单的闪蒸罐、降膜蒸发器、薄膜蒸发器、挤出式脱挥器、捏和式脱挥器以及薄膜处理器中的一种或更多种装置来进行。

[0074]

另外,当所述混合为干混合时,干混合可以通过典型的方法进行。例如,干混合可以通过向基础树脂中添加防热收缩剂,并使用亨歇尔混合器、带状混合器或典型混合器来进行。此时,所述基础树脂包含重量比为6:4至4:6的聚碳酸亚烃酯树脂和聚丙交酯树脂,并且基于100重量份的基础树脂,防热收缩剂的添加量可以为5重量份至10重量份。

[0075]

步骤1是通过将聚碳酸亚烃酯系树脂预成型来制备聚碳酸亚烃酯系树脂粒料的造粒步骤,例如,可以通过挤出进行。挤出可以通过典型的方法进行,例如,可以使用如双螺杆挤出机、单螺杆挤出机、辊磨机、捏合机或班伯里混合器的一种混合加工装置来进行。

[0076]

步骤2是通过将聚碳酸亚烃酯系树脂粒料加工成型来制造吹塑薄膜的步骤,可以通过吹塑成型来进行。

[0077]

吹塑成型可以通过典型的吹塑成型方法进行,并且就更有效地抑制成型过程中发生的热收缩而言,可以通过在纵向md和横向td的双轴拉伸来进行。

[0078]

下文中,将详细描述本发明的实施例以使本领域技术人员可以容易地实施本发明。然而,本发明可以体现为许多不同的形式,并且不限于本文所述的实施例。

[0079]

制备例1

[0080]

在一个手套箱里,将有机锌催化剂和二氯甲烷添加到高压反应器中,然后将环氧乙烷加入其中。随后,将二氧化碳加入其中,然后在70℃下进行聚合反应3小时以制备重均分子量为140,000g/mol的聚碳酸亚乙基酯。在反应结束后,将未反应的二氧化碳和未反应的环氧乙烷以及二氯甲烷溶剂一起除去,使用制备的聚碳酸亚乙基酯用挤出机制备粒料(直径:3mm,厚度:3mm)。将制备的聚碳酸亚乙基酯(mw 140,000g/mol)粒料与聚丙交酯树脂(pla2003d,natureworks co.,ltd)以5:5的重量比在室温(23

±

5℃)下震荡以均匀混合,然后将混合物放置在40℃的真空烘箱中过夜。然后,使用挤出机制备粒料形状的基础树脂。

[0081]

参考例1

[0082]

除了在制备例1中,将聚碳酸亚乙基酯(mw 140,000g/mol)粒料与聚丙交酯树脂(pla 2003d,natureworks co.,ltd)以重量比7:3而不是以重量比5:5混合来制备基础树脂

之外,以与制备例1中相同的方式进行参考例1。

[0083]

参考例2

[0084]

除了在制备例1中,将聚碳酸亚乙基酯(mw 140,000g/mol)粒料与聚丙交酯树脂(pla 2003d,natureworks co.,ltd)以重量比3:7而不是以重量比5:5混合来制备基础树脂之外,以与制备例1中相同的方式进行参考例1。

[0085]

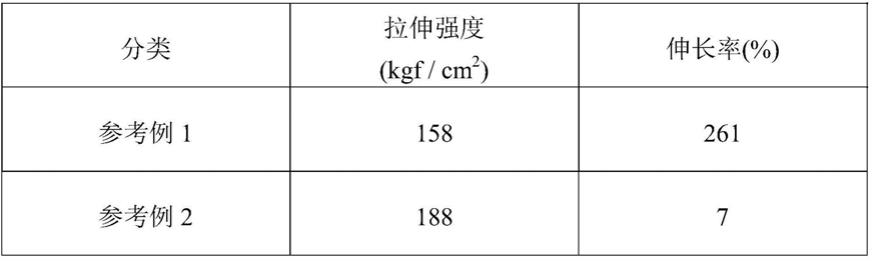

实验例1

[0086]

使用在参考例1和参考例2中各自制备的基础树脂,以下面的方式测量拉伸强度和伸长率,并示于下面表1中。

[0087]

(1)拉伸强度(kgf/cm2)和伸长率(%)

[0088]

t型模头薄膜(t

‑

die film)由各参考例的基础树脂粒料制备,使用制备的薄膜测量拉伸强度和伸长率。

[0089]

使用utm

‑

5965(通用试验机,instron co.,ltd),按照astm d638规范制备5个哑铃形状的样品,然后以500mm/min的速率测量5个样品的每一个样品的拉伸强度。结果显示其平均拉伸强度。

[0090]

另外,在与拉伸强度相同的条件下测量伸长率,而测量伸长率直到5个样品的每一样品断裂。结果显示其平均伸长率。同时,伸长率是代表树脂柔韧性的一个量度。当伸长率为150%以上时,柔韧性足够优异。

[0091]

[表1]

[0092][0093]

如上表1所示,在参考例2的情况下,伸长率大大降低,因此证实柔韧性非常差。在由参考例2的基础树脂制造的吹塑薄膜的情况下,薄膜的稳定性由于聚丙交酯树脂的脆性而降低,因此确认具有吹塑薄膜沿纹路方向(grain direction)撕裂的问题。

[0094]

此时,吹塑薄膜采用双螺杆挤出机(单层吹塑薄膜挤出生产线,yoojin engineering co.,ltd),在150℃的挤出温度下通过充气成型为30μm的厚度来制造。此时,模具间隙为2.0mm,膨胀比(blown

‑

up ratio)为2.3。

[0095]

同时,对在制备例1和参考例1中各自制备的基础树脂使用比利时的ows co.,ltd进行生物降解性测试。制备例1的基础树脂显示出生物降解性约为20%,但是参考例1的基础树脂显示出生物降解性约为8%。因此,证实了参考例1的基础树脂的生物降解性低于制备例1的基础树脂。

[0096]

另外,当将参考例1的基础树脂制造为粒料形状时,从挤出机模头排出的线料的模头膨胀严重,证实熔体强度和开放性差。

[0097]

从以上结果,证实参考例1的基础树脂和参考例2的基础树脂不适合作为将应用于吹塑薄膜的聚碳酸亚烃酯系树脂的基础树脂。

[0098]

实施例1

[0099]

将聚甲基丙烯酸甲酯(if850,lg chem)加入到在制备例1中制备的基础树脂中,并在室温(23

±

5℃)下震荡以均匀混合。此时,基于100重量份的基础树脂,聚甲基丙烯酸甲酯的用量为5重量份。随后,使用挤出机制备粒料形状的聚碳酸亚乙基酯系树脂。

[0100]

实施例2

[0101]

除了在实施例1中,基于100重量份的基础树脂,聚甲基丙烯酸甲酯的使用量为10重量份之外,以与实施例1中相同的方式制备粒料形状的聚碳酸亚乙基酯系树脂。

[0102]

实施例3

[0103]

除了在实施例2中,使用聚乙烯

‑

乙酸乙烯酯(es18002,lg chem)代替聚甲基丙烯酸甲酯之外,以与实施例2中相同的方式制备粒料形状的聚碳酸亚乙基酯系树脂。

[0104]

实施例4

[0105]

除了在实施例2中,使用聚甲醛(kepital f40

‑

03,kep)代替聚甲基丙烯酸甲酯之外,以与实施例2中相同的方式制备粒料形状的聚碳酸亚乙基酯系树脂。

[0106]

比较例1

[0107]

使用在制备例1中制备的粒料形状的基础树脂。

[0108]

比较例2

[0109]

除了在实施例1中,基于100重量份的基础树脂,聚甲基丙烯酸甲酯的使用量为3重量份之外,以与实施例1中相同的方式制备粒料形状的聚碳酸亚乙基酯系树脂。

[0110]

比较例3

[0111]

除了在实施例1中,基于100重量份的基础树脂,聚甲基丙烯酸甲酯的使用量为15重量份之外,以与实施例1中相同的方式制备粒料形状的聚碳酸亚乙基酯系树脂。

[0112]

同时,在实施例和比较例中,聚碳酸亚乙基酯系树脂均通过不使用溶剂的干混合制备,因此即使在制备的聚碳酸亚乙基酯系树脂中,保持使用的材料的比例。

[0113]

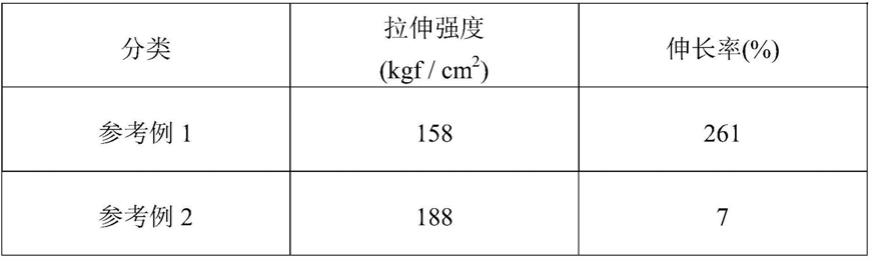

实验例2

[0114]

将实施例1至实施例4和比较例1至比较例3中的每一个聚碳酸亚乙基酯系树脂粒料吹塑成型来制造吹塑薄膜。随后,分析吹塑薄膜的热收缩率以证实热稳定性。结果示于下面表2中。

[0115]

此时,吹塑薄膜通过采用双螺杆挤出机(单层吹塑薄膜挤出生产线,yoojin engineering co.,ltd),在150℃的挤出温度下,充气成型为30μm的厚度来制造。此时,模具间隙为2.0mm,膨胀比为2.3。

[0116]

同时,比较例3的聚碳酸亚乙基酯系树脂在成型过程中撕裂,因此,没能制造出吹塑薄膜。推测当基于100重量份的基础树脂聚甲基丙烯酸甲酯的使用量大于10重量份时,基础树脂与聚甲基丙烯酸甲酯之间的可混性大大降低,因此,两者没有达到均匀的混合,因此在薄膜制造过程中发生撕裂。

[0117]

(1)热稳定性分析

[0118]

热稳定性通过对薄膜加热前、后,薄膜的尺寸和面积的变化来证实。

[0119]

样品由每个薄膜制备为5cm

×

15cm的尺寸,并且将每个样品在65℃的烘箱中放置3小时来测量每个样品的纵向(md;x)和横向(td;y)的长度及其面积(a),随后通过下面公式1计算其热收缩率(%)。此时,热收缩率越小,热稳定性越优异。

[0120]

[公式1]

[0121]

热收缩率(%)=[(初始面积(b)

‑

面积(a))/初始面积(b)]

×

100

[0122]

在上述公式1中,初始面积(b)为对其加热前样品的面积,为75cm2。

[0123]

(2)拉伸强度(kgf/cm2)和伸长率(%)

[0124]

t模薄膜由实施例和比较例的每个树脂粒料制备,并且使用制备的薄膜测量拉伸强度和伸长率。

[0125]

使用utm

‑

5965(通用试验机,instron co.,ltd),按照astm d638规范制备5个哑铃形状的试样,然后以500mm/min的速率测量5个试样的每个试样的拉伸强度。结果显示其平均拉伸强度。

[0126]

另外,伸长率在与拉伸强度相同的条件下测量,而伸长率测量到5个试样的每个试样断裂。结果显示其平均伸长率。同时,伸长率是代表树脂柔韧性的一个量度。当伸长率为150%以上时,柔韧性足够优异。

[0127]

[表2]

[0128][0129]

如通过上面表2证实的,与比较例1和比较例2相比,实施例1至实施例4显示出优异的拉伸强度和伸长率,并且显示出显著改善的热稳定性。

[0130]

具体地,当与不包含防热收缩剂的比较例1相比时,实施例1至实施例4具有优异的拉伸强度和伸长率,同时,其热收缩率显著降低了约一半。此外,当与包含防热收缩剂但其含量少于本发明中提出的含量的比较例2相比时,实施例1至实施例4具有优异的拉伸强度和伸长率,并显示出降低约30%至40%的热收缩率。

[0131]

通过以上结果,证实通过包含聚碳酸亚烃酯树脂和聚丙交酯树脂作为基础树脂并包含特定含量的防热收缩剂,从而具有优异的拉伸强度和伸长率并且具有优异的热稳定性,本发明的聚碳酸亚烃酯系树脂具有显著改善热收缩现象的效果。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。