用于制造复合玻璃板的方法和复合玻璃板

1.本发明涉及用于制造复合玻璃板的方法和复合玻璃板。

2.由wo 2015/063418 a1已知由透明层制成的复合元件。该复合元件包括两个具有相似折射率的外层和至少一个具有不同折射率的中间层。这种中间层例如可以是tio2层,所述tio2层经由物理层沉积方法施加。中间层尤其可以是结构化或刻面化的层。外层之一可以设有粘附层,该粘附层为了运输而被可剥离的保护膜或保护层覆盖。这样的复合元件被设计用于胶粘到玻璃板,例如建筑物玻璃板或运载工具玻璃板上。为了将这种复合元件或膜施加到玻璃板上,可以首先将肥皂水膜施加到玻璃板上,以将膜平坦地施加到复合玻璃板的外侧或内侧上。然后通过干燥,将复合元件平坦地与复合玻璃板接合并且可以随后例如用作投影面。这种膜用于各种水陆运载工具,也用于建筑物,例如超市。当施加到玻璃板的外表面上时存在如下问题:所施加的复合元件或功能膜暴露于环境影响或其它损害源,并且因此通常必须定期更换。

3.wo 2018/142050 a1公开了另一种复合元件,其由两个透明层和中间层制成。中间层的表面具有带有不同斜度分布的纹理化表面。该复合元件的区域被划分为多个具有相同大小的像素。在此,各个元件的斜度分布与整个区域的斜度分布相关联。为了将这种复合元件布置在玻璃板之间,已知的是首先为由经涂覆的聚合物膜例如pmma制成的夹层结构设置薄层并进行纹理化。该经涂覆的聚合物膜被布置在两个另外的热弹性聚合物层之间,然后被压延,以使得形成复合元件,该复合元件随后布置在玻璃板之间并与其层压。为了将这种复合元件布置在复合玻璃板中而没有褶痕,需要相对大的复合元件厚度。

4.由wo 2018/109375 a1已知另一个由透明层制成的复合元件。已知的复合元件包括用于显示器的区域和另一区域,该另一区域尤其是透明的。已知的复合元件可以布置在用于复合玻璃板装置的两个玻璃板之间。复合元件尤其具有纹理化的中间层。在此,尤其被设置为显示器的区域具有第一结构化形式,并且另外的尤其透明的区域具有第二结构化形式。在上述两个区域之间布置过渡区。纹理化的中间层可以由多个平行延伸的层构成。wo 2018/169095a1公开了透明复合元件中的另一种透明显示器。

5.印刷文献jp 2018180122 a、us 2018/00552264和wo 2016/175183 a1公开了另外的透明屏幕。

6.在ep 3 546 994 a1、wo 2015/1091198 a1和ep 2 213 452 a1中公开了具有层压的功能层的复合玻璃板。

7.ep 2 380 859 a1公开了用于层压玻璃的层压体,其中用于层压玻璃的中间层膜和布置在胶粘剂层之间的延迟元件被层压。

8.jp 2016 175835 a公开了用于制造薄玻璃层压体的方法,并且jp 2012 101999 a公开了用于制造具有功能层的层压体的方法。

9.需要另一种简单的方法,尤其将薄功能层布置在复合玻璃系统中。

10.本发明的目的是提供用于将功能层布置在复合玻璃系统中的方法。本发明的另一目的是提供具有功能层的复合玻璃板。功能层尤其是薄功能层。

11.根据本发明的用于制造复合玻璃板的方法包括以下步骤:

(a) 提供具有外侧表面和内侧表面的第一玻璃板、第一聚合物膜、具有外侧表面和内侧表面的第二玻璃板、第二聚合物膜和在一面上设有粘附层的功能层;(b) 将功能层施加到第一聚合物膜和第二聚合物膜之一上,以使得粘附层布置在功能层与第一聚合物膜和第二聚合物膜之一之间并且与其接合,(c) 形成层堆叠体,其中与第一聚合物膜和第二聚合物膜之一通过粘附层接合的功能层和第一聚合物膜和第二聚合物膜中的另一个如此布置在第一玻璃板和第二玻璃板之间,以使得功能层与第一聚合物膜和第二聚合物膜中的另一个邻接布置,第一聚合物膜与第一玻璃板的内侧表面直接相邻布置并且第二聚合物膜与第二玻璃板的外侧表面直接相邻布置;(d) 在第一温度下使层堆叠体排气;(e) 随后在高于第一温度的第二温度下使层堆叠体排气;(f) 随后在高压釜中在第三温度下处理经排气的层堆叠体。

12.因此,在步骤(b)中,将功能层施加在选自第一聚合物膜和第二聚合物膜的聚合物膜上,以使得粘附层布置在功能层和所选聚合物膜之间并且与其接合。之前未被选择的聚合物膜在步骤(c)中如此布置,以使得功能层以未设有粘附层的那面与该聚合物膜邻接布置并且与其接合。

13.优选地,在步骤(b)中,保持在拉紧状态的功能层通过粘附层放置和按压到选自第一聚合物膜和第二聚合物膜的聚合物膜上。该按压例如可以借助辊来实现。在适宜的实施方式中,可以在定向操作中借助辊系统实现牵拉、放置、按压。因此,也可以将薄功能层平坦地施加到选自第一聚合物膜和第二聚合物膜的聚合物膜上并且避免波纹形成。

14.利用根据本发明的方法也可以如此施加薄功能层,以使得避免不希望的浑浊。

15.在本发明的意义中,“内部”应理解为是指玻璃板的在安装状态中指向建筑物或运载工具内部空间的那面。

16.第一玻璃板适宜地被设计为外玻璃板,且第二玻璃板适宜地被设计为内玻璃板。第一和/或第二玻璃板尤其可以被设计为玻璃质玻璃板或塑料玻璃板。因此,第一玻璃板的内侧表面和第二玻璃板的外侧表面彼此相对。第一玻璃板和第二玻璃板都可以包括布置在玻璃板本身上或在玻璃板和各自聚合物膜之间的涂层或层,其例如呈防晒涂层或着色层的形式。这种涂层适宜地布置在被设计为外玻璃板的玻璃板上。这种复合玻璃板例如由wo 2017/103032 a1已知。

17.在另一实施方案中,第一聚合物膜和/或第二聚合物膜和/或其它聚合物膜包含聚乙烯醇缩丁醛、乙烯乙酸乙烯酯、聚氨酯和/或其混合物和/或共聚物或是聚乙烯醇缩丁醛(pvb)。

18.在一个实施方案中,第一聚合物膜和第二聚合物膜优选分别独立地具有0.03 mm至0.9 mm,特别优选0.3 mm至0.6 mm的厚度。

19.功能层是无源功能层。其尤其在部分区域中或整面上具有反射或半透明的性质。

20.为功能层设置的粘附层优选用可剥离的保护层或保护膜覆盖。为了施加功能层,将保护层适宜地剥落,并且保持在拉紧状态的功能层通过粘附层放置和按压。该按压例如可以借助辊或滚柱来进行。在适宜的实施方式中,可以在定向操作中借助辊或滚柱的系统实现牵引、放置、按压。

21.为了在第一温度下使层堆叠体排气,适宜地将层堆叠体引入到真空袋或真空室中并且然后排气或在真空室的真空袋中产生轻微的负压。该第一排气步骤可以进行至少10分钟,尤其至少30分钟,以及数小时。

22.在一个实施方式中,第一温度t1为15℃至40℃,尤其为17℃至25℃。

23.第二温度t2适宜地为60℃至90℃,尤其为70℃至90℃,尤其为80℃至90℃。该第二排气步骤尤其以从层堆叠体中至少基本去除空气为目的。该第二排气步骤可以进行至少15分钟,以及数小时。

24.在另一实施方式中,第三温度t3为70℃至90℃,尤其为80℃至90℃。第二温度t2和第三温度t3可以相同或不同。

25.在高压釜中的处理在温度t3下适宜地在8巴至14巴,尤其6巴至12巴下进行,另外适宜地进行30至600分钟,尤其60至300分钟的时间段。

26.在所述方法的一个实施方式中,步骤(b)还包括将另一粘附层施加在功能层的另一面上并且借助另一粘附层将功能层与第一聚合物膜和第二聚合物膜中的另一个接合,并且步骤(c)包括形成层堆叠体,其中与第一聚合物膜和第二聚合物膜之一通过粘附层接合且与第一聚合物膜和第二聚合物膜中的另一个通过另一粘附层接合的功能层如此布置在第一玻璃板和第二玻璃板之间,以使得第一聚合物膜与第一玻璃板的内侧表面直接相邻布置并且第二聚合物膜与第二玻璃板的外侧表面直接相邻布置。该另一粘附层也可以在提供功能层时已施加在功能层上。在这种情况下,所述另一粘附层也适宜地用保护层或保护膜覆盖。

27.在一个适宜的实施方式中,功能层具有45μm(微米)至200μm,尤其50μm至100μm的厚度。

28.在另一实施方式中,功能层包括聚合物膜,其尤其具有微结构和/或包含纳米颗粒或微米颗粒。在一个实施方式中,功能层本身可以是由多个粗糙和/或光滑的层制成的复合元件。这可以是例如由wo 2015/063418 a1中已知的复合元件。该复合元件包括两个具有相似折射率的外层和至少一个具有不同折射率的中间层。中间层可以是金属或介电的。这种中间层例如可以是tio2层,所述tio2层经由物理层沉积方法施加。此外,例如可以是si3n4、zno、aln、nbo或nbn层。中间层尤其可以是结构化或刻面化的层。外层之一可以设有粘附层,该粘附层为了运输而被可剥离的保护膜或保护层覆盖。此外,功能层可以是复合元件,该复合元件在被设置为显示器的区域中具有第一结构化形式并且具有可透视或透明的具有第二结构化形式的其它区域。在两个上述区域之间适宜地布置有过渡区。例如从wo 2018/109375 a1中已知这种复合元件。

29.该粘附层和/或其它粘附层适宜地包含胶粘剂或由其构成,尤其持久粘附性的胶粘剂。胶粘剂适宜地为基于丙烯酸酯、聚氨酯或硅酮的胶粘剂。胶粘剂有利地是透明或至少半透明的。此外适宜的是,胶粘剂是不着色的。

30.在一个实施方式中,在步骤(b)和步骤(c)中,功能层不与第一和第二聚合物膜在环绕的边缘区域中重叠,以使得在步骤(f)中第一和第二聚合物膜在边缘区域中相互熔合。因此,在借助该方法的该实施方案制造的复合玻璃板中,功能层不是布置在第一聚合物膜和第二聚合物膜之间的整面上。

31.第一玻璃板和第二玻璃板优选由玻璃制成,尤其优选由钠钙玻璃制成,如其对于

窗户玻璃板而言常见的那样。但这些玻璃板也可以由其它玻璃类型制成,例如石英玻璃、硼硅酸盐玻璃或铝硅酸盐玻璃,或由刚性的清澈塑料,例如聚碳酸酯或聚甲基丙烯酸甲酯制成。

32.第一玻璃板和第二玻璃板的厚度可以广泛地变化,并且因此可以适配在各个情况下的要求。第一玻璃板和第二玻璃板优选具有0.5 mm至5 mm的厚度,特别优选1 mm至3 mm的厚度,非常特别优选1.6 mm至2.1 mm的厚度。例如,第一玻璃板具有2.1 mm的厚度,并且第二玻璃板具有1.6 mm的厚度。

33.在本发明方法的一个实施方案中,在步骤(a)中提供时,第一玻璃板的内侧表面设有第一聚合物膜,并且第二玻璃板的外侧表面设有第二聚合物膜。

34.因此,根据本发明,还提供用于制造复合玻璃板的方法,其包括以下步骤:(pi) 提供具有外侧表面和内侧表面的第一玻璃板(其中所述第一玻璃板的内侧表面设有第一聚合物膜)、具有外侧表面和内侧表面的第二玻璃板(其中所述第二玻璃板的外侧表面设有第二聚合物膜)以及在一面上设有粘附层的功能层;(pii) 将功能层施加到第一聚合物膜和第二聚合物膜之一上,以使得粘附层布置在功能层和第一聚合物膜和第二聚合物膜之一之间并且将其接合,并且布置第一聚合物膜和第二聚合物膜中的另一个,以使得功能层与第一聚合物膜和第二聚合物膜中的另一个邻接布置;(piii) 在第一温度下使该层堆叠体排气;(piv) 随后在高于第一温度的第二温度下使所述层堆叠体排气;(pv) 随后在高压釜中在第三温度下处理经排气的层堆叠体。

35.因此,在步骤(pii)中,将功能层施加在选自第一聚合物膜和第二聚合物膜的聚合物膜上,以使得粘附层布置在功能层与所选聚合物膜之间并且与其接合。将之前未选择的聚合物膜如此布置,以使得功能层与该聚合物膜邻接布置。

36.在该方法的一个实施方式中,在步骤(pii)中,功能层不与第一和第二聚合物膜在环绕的边缘区域中重叠,从而在步骤(pv)中第一和第二聚合物膜在边缘区域中相互熔合。因此,在借助该方法的这一实施方案制造的复合玻璃板中,功能层不布置在第一和第二聚合物膜之间的整面上。

37.在该方法的一个实施方式中,步骤(pii)还包括将另一粘附层施加在功能层的另一面上,并借助该另一粘附层将功能层与第一聚合物膜和第二聚合物膜中的另一个接合。该另一粘附层也可以在提供功能层时已经施加在功能层上。在这种情况下,所述另一粘附层也适宜地被保护层或保护膜覆盖。

38.本发明还涉及复合玻璃板。根据本发明的复合玻璃板适宜地根据本发明的方法制造。该复合玻璃板包括:第一玻璃板,其具有外侧表面和内侧表面,其中所述第一玻璃板的内侧表面设有第一聚合物膜,第二玻璃板,其具有外侧表面和内侧表面,其中所述第二玻璃板的外侧表面设有第二聚合物膜,功能层,其在一面上设有粘附层;其中设有粘附层的功能层布置在第一聚合物膜和第二聚合物膜之间。

39.在一个实施方式中,功能层在另一面上设有另一粘附层。

40.上述对本发明的方法所描述的各个层和第一和第二玻璃板的实施方式相应地也适用于本发明复合玻璃板的各个层和第一和第二玻璃板。

41.本发明的复合玻璃板可以尤其是运载工具玻璃或建筑物玻璃的一部分。

42.因此,本发明还涉及本发明的复合玻璃板作为运载工具玻璃或建筑物玻璃的用途。

43.下面也借助对实施例的描述并参照附图对本发明的其它特征和优点进行详细说明。分别在原理图中示出:图1复合玻璃板的第一实施方式,图2制造方法的一个实施方式,并且图3制造方法的另一实施方式。

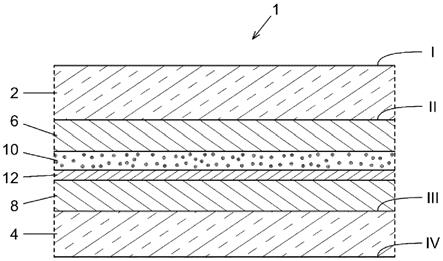

44.图1示出了第一实施方式中的复合玻璃板1。复合玻璃板1包括具有外侧表面i和内侧表面ii的第一玻璃板2。第一玻璃板2被设计为外玻璃板。相对地,复合玻璃板1包括具有外侧表面iii和内侧表面iv的第二玻璃板4。第二玻璃板4被设计为内玻璃板。

45.在内侧表面ii上,第一聚合物膜6与第一玻璃板2接合。第一聚合物膜6尤其是热塑性聚合物膜,其例如由pvb构成。在图1所示的实施方案中,其例如具有0.38mm的厚度。

46.在外侧表面iii上,第二聚合物膜8与第二玻璃板4接合。第二聚合物膜8同样尤其是例如由pvb制成的热塑性聚合物膜。在图1所示的实施方案中,其例如具有0.38mm的厚度。

47.功能层10布置在第一和第二聚合物膜6、8之间。在所示的实施方案中,功能层10在一面上设有粘附层12,该粘附层与第二聚合物膜8以面形式接合。替代地,粘附层12也可以与第一聚合物膜6以面形式接合。在未示出的一个替代实施方案中,功能层10在两面上设有粘附层,以使得其在其上通过粘附层12与第二聚合物膜8并且通过未示出的另一粘附层14与第一聚合物膜6以面形式接合。功能层10在图1中示出的实施方案中例如具有50μm的厚度。在图1中示出的实施方案中,第一玻璃板2例如具有2.1mm的厚度,并且第二玻璃板4具有1.6mm的厚度。

48.这种复合玻璃板可以根据图2所示的方法制造。

49.在第一步骤s1中提供以下组件:

‑

第一玻璃板2,其具有外侧表面i和内侧表面ii,

‑

第一聚合物膜6,

‑

具有外侧表面iii和内侧表面iv的第二玻璃板4,

‑

第二聚合物膜8和

‑

功能层10。

50.所提供的功能层10适宜地已经设有粘附层12并且任选地设有另一粘附层14。具有粘附层12的功能层10本身例如由wo2015/063418a1中已知用于施加到玻璃板上。为了运输,粘附层12和任选的另一粘附层14设有保护膜或层,其特别是以硅酮化的纸衬垫或膜衬垫的形式,其在施加功能层10之前在特定面上被剥离。

51.在第二步骤s2中,功能层10施加在第一聚合物膜6和第二聚合物膜8之一上,从而粘附层12布置在功能层10和第一聚合物膜6和第二聚合物膜8之一之间并且与其接合。为了

实现图1中所示的实施方案,功能层10通过粘附层12布置在第二聚合物膜8上并且与其接合。为此,保护层被适宜地剥离并且保持在拉紧状态的功能层10通过粘附层12放置和按压。该按压例如可以借助辊来实现。在适宜的实施方式中,可以在定向操作中借助辊系统实现牵引、放置、按压。因此,也可以将薄功能层10平坦地施加到第二聚合物膜8上并且避免波纹形成。

52.在第三步骤s3中形成层堆叠体,其中与第一聚合物膜6和第二聚合物膜8之一通过粘附层12接合的功能层10和第一聚合物膜6和第二聚合物膜8中的另一个如此布置在第一玻璃板2和第二玻璃板4之间,以使得功能层10与第一聚合物膜6和第二聚合物膜8中的另一个邻接布置,第一聚合物膜6与第一玻璃板2的内侧表面ii直接相邻布置,并且第二聚合物膜8与第二玻璃板4的外侧表面iii直接相邻布置。

53.在第四步骤s4中,由第一玻璃板2、第二玻璃板4、第一聚合物膜6、第二聚合物膜8和具有粘附层12的功能层10形成的层堆叠体进行冷排气。步骤s4中的排气尤其在室温下或在第一温度t1下进行,该第一温度仅略高于或略低于室温,尤其为15℃至40℃。为此,层堆叠体尤其安置在真空袋中。第四步骤s4用于从真空袋和软管中去除空气。在此,可以产生负压。该第一排气步骤可以进行至少10分钟,但也可以进行数小时。

54.第五步骤s5接在步骤s4之后并且包括第二排气步骤。该第二排气步骤在相对于第一温度t1而言提高的温度t2下进行。该提高的温度t2被选择为使得功能层10不经受可见的,尤其是不经受结构上的改变或损坏。在温度t2下,粘附层12的持久粘附性适宜地得以保持。该第二排气步骤尤其以从层堆叠体中至少基本去除空气为目的。温度t2尤其是70℃至90℃,但应选择为低于90℃。

55.第五步骤s5之后接着步骤s6,其中在本身已知的高压釜法中将玻璃板耐久性相互接合。然而,在该步骤中,在根据本发明的方法中,温度保持异常低,以不损坏功能层。为此,选择同样为70℃至90℃,尤其低于90℃的温度t3。该温度t3在6至14巴,尤其8至12巴的压力下保持60至300分钟。

56.在所述方法的一个实施方案中,在步骤s2中功能层10通过粘附层12施加到第二聚合物膜8上,并且在步骤s3中通过如下方式形成层堆叠体,即与第二聚合物膜8通过粘附层12接合的功能层10放置到第二玻璃板4的外侧表面iii上,以使得第二聚合物膜8与第二玻璃板4直接相邻布置,第一聚合物膜6放置到功能层10上并且第一玻璃板2放置到第一聚合物膜6上。应该理解,在步骤s3中的层堆叠体也可以以相反的顺序形成,这通过在第一玻璃板2的内侧表面ii上放置第一聚合物膜6,在第一聚合物膜6上放置功能层10 (该功能层通过粘附层12与第二聚合物膜8接合),并且在第二聚合物膜8上放置第二玻璃板4。

57.在该方法的一个替代实施方案中,在步骤s2中,功能层10通过粘附层12施加到第一聚合物膜6上,并且在步骤s3中,层堆叠体通过以下方式形成,即与第一聚合物膜6通过粘附层12接合的功能层10放置到第一玻璃板2的内侧表面ii上,以使得第一聚合物膜6与第一玻璃板2直接相邻布置,第二聚合物膜8放置到功能层10上,并且第二玻璃板8放置到第二聚合物膜8上。应该理解,在步骤s3中的层堆叠体也可以以相反的顺序形成,这通过在第二玻璃板4的外侧表面iii上放置第二聚合物膜8,在第二聚合物膜8上放置功能层10 (该功能层通过粘附层12与第一聚合物膜6接合),并且在第一聚合物膜6上放置第一玻璃板2。

58.本发明的复合玻璃板也可以通过图3所示的方法制造。

59.在第一步骤pi中,提供以下组件:

‑

具有外侧表面i和内侧表面ii的第一玻璃板2,

‑

具有外侧表面iii和内侧表面iv的第二玻璃板4,和

‑

功能层10。

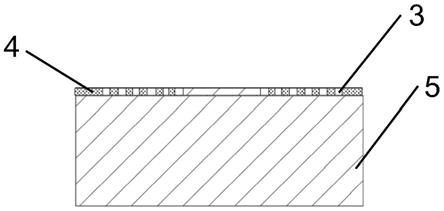

60.所提供的第一玻璃板2尤其是已设有第一聚合物膜6的或设有该第一聚合物膜。

61.所提供的第二玻璃板4尤其是已设有第二聚合物膜8的或设有该第二聚合物膜。

62.各自的第一或第二聚合物膜分别施加在接合所述玻璃板时应相互面对的表面上,在此即第一玻璃板2的内侧表面ii和第二玻璃板4的外侧表面iii上。

63.所提供的功能层10适宜地是已设有粘附层12并且任选设有另一粘附层14的。具有粘附层12的功能层10本身例如由wo2015/063418a1已知用于施加到玻璃板上。为了运输,粘附层12和任选的另一粘附层14设有保护膜或层,其特别是以硅酮化的纸衬垫或膜衬垫的形式,其在施加功能层10之前在特定面上被剥离。

64.在第二步骤pii中,功能层10施加在第一聚合物膜和第二聚合物膜之一上,以使得粘附层12布置在功能层10与第一聚合物膜6和第二聚合物膜8之一之间并且与其接合。为了实现图1中所示的实施方案,功能层10通过粘附层12布置在第二聚合物膜8上并且与其接合。为此,保护层适宜地剥落并且保持在拉紧状态的功能层10通过粘附层12放置和按压。该按压例如可以借助辊来实现。在适宜的实施方式中,可以在定向操作中借助辊系统实现牵引、放置、按压。因此,也可以将薄功能层10平坦地施加到第二聚合物膜8上并且避免波纹形成。

65.第二步骤pii随后包括布置第一聚合物膜6和第二聚合物膜8中的另一个,以使得功能层10与第一聚合物膜6和第二聚合物膜8中的另一个邻接布置。为此,例如可以将具有其上施加的第一聚合物膜6的第一玻璃板2放置到功能层10上,该功能层已与第二玻璃板4接合。

66.在第三步骤piii中,由第一玻璃板2、第二玻璃板4、第一聚合物膜6、第二聚合物膜8和具有粘附层12的功能层10形成的层堆叠体进行冷排气。步骤piii中的排气尤其在室温下或在第一温度t1下进行,该第一温度仅略高于或略低于室温,尤其为15℃至40℃。为此,层堆叠体尤其安置在真空袋中。第三步骤piii用于从真空袋和软管中去除空气。在此,可以产生负压。该第一排气步骤可以进行至少10分钟,但也可以进行数小时。

67.步骤piv接在步骤piii之后并且包括第二排气步骤。该第二排气步骤在相对于第一温度t1而言提高的温度t2下进行。该提高的温度t2被选择为使得功能层10不经受可见的,尤其是不经受结构上的改变或损坏。在温度t2下,粘附层12的持久粘附性适宜地得以保持。该第二排气步骤尤其以从层堆叠体中至少基本去除空气为目的。温度t2尤其为70℃和90℃,但应选择为低于90℃。

68.步骤piv之后接着步骤pv,其中将玻璃板在已知的高压釜法中耐久性地相互接合。然而,在该步骤中,在根据本发明的方法中,温度保持为异常低,以不损坏功能层。为此,选择同样为70℃至90℃,尤其低于90℃的温度t3。该温度t3在6至14巴,尤其8至12巴的压力下保持60至300分钟。

69.附图标记列表1复合玻璃板

2第一玻璃板4第二玻璃板6第一聚合物膜8第二聚合物膜10功能层12粘附层14另一粘附层i第一玻璃板的外侧表面ii第一玻璃板的内侧表面iii第二玻璃板的外侧表面iv第二玻璃板的内侧表面。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。