1.本技术涉及汽车零部件生产领域,尤其是涉及一种安全气囊壳体的自动组装系统。

背景技术:

2.安全气囊是一种用于汽车被动安全性的保护装置,它与座椅安全带配合使用,可以为乘员提供有效的防撞保护。现有的安全气囊都是安装在壳体内,在发生汽车碰撞时,气囊冲破壳体进行防护。

3.安全气囊壳体的组装包括多个工序,现有的组装方式基本都是将安全气囊壳体放置于各工序的组装工位,然后通过该工位对应的设备或装置对安全气囊壳体进行相应的安装。但是现有的安全气囊壳体的组装系统自动化程度低,进行影响了组装效率,所以现在急需一种自动化程度高的安全气囊壳体的组装系统。

技术实现要素:

4.本技术的目的在于提供一种安全气囊壳体的自动组装系统,能够有效的提高安全气囊壳体的组装自动化程度。

5.为达到上述的目的,本技术采用的技术方案为:一种安全气囊壳体的自动组装系统,包括组装平台;所述组装平台的一端设置有操作台,所述操作台用于将扭簧以及弹簧放置于壳体本体上,以形成待组装的壳体组件;所述组装平台的一侧安装有组装检测模块,所述组装检测模块包括有扭簧安装机构、弹簧安装机构、导通检测机构以及扫码打点机构;所述组装平台上还安装有输送装置,所述输送装置适于通过载具板带动待组装的所述壳体组件沿所述组装平台进行移动;以使得待组装的所述壳体组件分别经过所述扭簧安装机构、所述弹簧安装机构、所述导通检测机构以及所述扫码打点机构,进而得以完成所述壳体组件的扭簧安装检测、弹簧安装检测、通电检测以及信息记录等工序,以提高所述壳体组件的组装自动化程度。

6.优选的,所述组装平台的上端面设置有导轨板,所述组装平台的下方设置有输送板;所述输送装置包括一对升降机构、驱动机构、顶出装置和多个所述载具板,所述驱动机构安装于所述组装平台,所述驱动机构适于驱动所述载具板沿所述导轨板进行滑动,以使得所述载具板带动所述壳体组件分别经过所述扭簧安装机构、所述弹簧安装机构、所述导通检测机构以及所述扫码打点机构;所述升降机构分别安装于所述导轨板的两端,其中一所述升降机构适于将所述导轨板上的所述载具板带动至所述组装平台的下方,以使得在所述顶出装置的驱动下将所述载具板顶至所述输送板上;另一所述升降机构适于将所述输送板上的所述载具板带动至所述组装平台的上方,并在所述驱动机构的驱动下沿所述导轨板滑动。所述输送装置通过所述载具板的循环移动过程,能够持续带动多个所述壳体组件来完成扭簧安装、弹簧安装、通电检测以及信息记录等工序,从而有效的提高了所述壳体组件组装的自动化程度。

7.优选的,所述载具板的中部设置有卡接槽;所述驱动机构包括支撑板、第一位移驱动装置、第二位移驱动装置和驱动轴;所述支撑板滑动安装于所述组装平台,所述驱动轴转动安装于所述支撑板上,所述驱动轴上设置有转动块和多个驱动块;所述第二位移驱动装置的一端通过转动座与所述支撑板转动连接,所述第二位移驱动装置的另一端与所述转动块铰接,所述驱动轴适于在所述第二位移驱动的驱动下进行转动,以使得所述驱动块与所述卡接槽进行卡合;所述第一位移驱动装置固定安装于所述组装平台,所述第一位移驱动装置适于驱动所述支撑板进行往复滑动,进而得以通过所述驱动轴带动所述载具板沿所述导轨板进行滑动,以实现所述载具板上所述壳体组件分别进行扭簧安装检测、弹簧安装检测、通电检测以及信息记录等工序。

8.优选的,所述升降机构包括第一升降装置、升降台和红外检测装置;所述第一升降装置固定安装于所述组装平台的侧部,所述升降台与所述第一升降装置进行连接,以使得所述第一升降装置得以驱动所述升降台进行上下移动,所述升降台用于放置载具板,靠近所述操作台一侧的所述升降台上设置有缺口槽,以使得所述驱动轴通过所述驱动块穿过所述缺口槽将所述升降台上放置的所述载具板拉动至所述导轨板;所述红外检测装置设置于所述第一升降装置的顶部,所述红外检测装置用于检测所述升降台上是否放置有所述载具板。

9.优选的,所述扭簧安装机构包括扭簧组装机构和扭簧力检测机构;所述壳体组件包括壳体本体和扭簧,所述壳体本体的第一侧设置有一对对称的挡块和一对对称的卡块,所述卡块位于所述挡块之间并靠近所述壳体本体的中部,所述壳体本体于所述第一侧的相邻两侧设置有卡接座,所述卡接座上设置有与所述第一侧垂直的插槽,所述卡接座靠近所述壳体本体侧壁的侧部设置有与所述插槽连通的通槽;所述扭簧呈u型,并且所述扭簧的中部设置有弯曲段,所述扭簧的两端通过所述插槽插入所述卡接座内,所述扭簧中部的弯曲段在所述扭簧组装机构的驱动下分别与所述卡块以及所述挡块进行配合,进而得以将所述扭簧与所述壳体本体进行卡接;所述扭簧力检测机构适于穿过所述通槽以检测所述扭簧安装后的扭簧力。

10.优选的,所述扭簧安装机构包括第一安装板、第一滑板、第二滑板、第三位移驱动装置和第四位移驱动装置;所述第一安装板的下端与所述组装平台固定连接,所述第一安装板的上部滑动安装有第一滑板,所述第一安装板的顶部固定安装有第三位移驱动装置,所述第三位移驱动装置适于驱动所述第一滑板进行上下滑动;所述第二滑板滑动安装于所述第一滑板的下端,所述第四位移驱动装置固定安装于所述第一滑板的下端侧部,所述第四位移驱动装置适于驱动所述第二滑板进行水平滑动;所述第二滑板的下部固定安装有压板,所述压板适于在所述第三位移驱动装置以及第四位移驱动装置的驱动下与所述弯曲段进行配合,进而得以将所述扭簧与所述卡块以及挡块进行卡接。

11.优选的,所述扭簧力检测机构为一对,且分别位于所述组装平台的两侧;所述扭簧力检测机构包括第四安装板、第五位移驱动装置和顶杆;所述第四安装板固定安装于所述组装平台,所述第五位移驱动装置固定安装于所述第四安装板的顶部,所述顶杆通过第五滑板与所述第四安装板的顶部滑动连接,所述第五位移驱动装置的输出端与所述第五滑板连接,以使得所述顶杆在所述第五位移驱动装置的驱动下穿过所述通槽与所述扭簧进行挤压配合,进而得以对所述扭簧的扭簧力进行检测。

12.优选的,所述壳体组件还包括多个弹簧;所述壳体本体的四角固定设置有固定柱,所述弹簧套接于所述固定柱;所述壳体本体的中部设置有安装孔,所述壳体本体于所述安装孔的四周设置有定位孔;所述载具板的中部设置有导柱,所述导柱的四周设置有定位杆;当所述壳体本体放置于所述载具板上时,所述安装孔与所述导柱进行配合,所述定位孔与所述定位杆进行配合;所述弹簧安装机构包括弹簧组装机构和弹簧力检测机构,所述弹簧组装机构适于带动所述弹簧与所述固定柱进行连接;所述弹簧力检测机构适于对所述弹簧进行弹力检测,以使得所述弹簧与所述固定柱连接后满足使用需求。

13.优选的,所述弹簧组装机构包括第二安装板、第二升降装置、旋转驱动装置、第三滑板和多个弹簧压头;所述弹簧压头转动安装于所述第三滑板的下部,所述旋转驱动装置固定安装于所述第三滑板的上部,所述旋转驱动装置适于带动所述弹簧压头进行旋转;所述第二安装板固定安装于所述组装平台,所述第二升降装置固定安装于所述第二安装板的上部,所述第三滑板与所述第二升降装置滑动配合;当所述载具板带动所述壳体组件移动至所述弹簧压头的下方时,所述弹簧压头在所述第二升降装置的驱动下进行下移至与所述弹簧进行配合,以使得通过所述弹簧压头与所述弹簧进行旋转配合,得以将所述弹簧与所述固定柱进行连接。

14.优选的,所述弹簧力检测机构包括第三安装板、第三升降装置、第四滑板和多个压头;所述第三安装板固定安装于所述组装平台,所述第三升降装置固定安装于所述第三安装板的上部,所述第四滑板与所述第三升降装置滑动连接,所述压头安装于所述第四滑板的底部;当所述载具板带动所述壳体组件移动至所述压头的下方时,所述压头在所述第三升降装置的驱动下进行下移至压缩所述弹簧,进而得以检测出所述弹簧的弹簧力。

15.优选的,所述壳体组件还包括连接片,所述连接片固定安装于所述壳体本体;所述导通检测机构包括第五安装板、第五升降装置、第六升降装置和多个探针;所述第五安装板固定安装于所述组装平台,所述第五升降装置安装于所述第五安装板的上部,所述第六升降装置通过第七滑板与所述第五升降装置进行连接,所述探针通过连接板与所述第六升降装置连接;当所述载具板带动所述壳体组件移动至所述探针的下方时,所述探针在所述第五升降装置以及所述第六升降装置的驱动下进行下移至与所述连接片进行接触,进而得以检测所述连接片是否导通;可以理解的是,所述第五升降装置带动所述探针进行快速下降,以实现所述探针位置的粗调,所述第六升降装置带动所述探针进行缓慢下降,以使得所述探针位置的精调,从而保证所述探针与所述连接片的接触力适当。

16.优选的,所述组装平台于所述导轨板的一侧还安装有视觉检测机构,所述视觉检测机构包括第六位移驱动装置、第七位移驱动装置、第四升降装置以及相机;所述第六位移驱动装置固定安装于所述组装平台,所述第七位移驱动装置与所述第六位移驱动装置连接,以使得所述第六位移驱动装置适于驱动所述第七位移驱动装置进行移动,所述第四升降装置与所述第七位移驱动装置连接,以使得所述第七位移驱动装置适于驱动所述第四升降装置进行移动,并且所述第七位移驱动装置的驱动方向与所述第六位移驱动装置的驱动方向垂直,所述相机通过第六滑板与所述第四升降装置连接,以使得所述第四升降装置适于驱动所述相机进行上下移动;当所述载具板带动所述壳体组件移动至所述相机下方时,所述相机在所述第六位移驱动装置、所述第七位移驱动装置以及第四升降装置的驱动下对所述壳体组件进行视觉检测,通过所述相机检测所述连接片的触点包胶以及所述壳体组件

整体组装尺寸是否符合要求。

17.优选的,所述壳体组件上贴附有标签,所述扫码打点机构包括扫码装置和打点装置,所述扫码装置和所述打点装置分别位于所述载具板的两侧;所述扫码装置包括第九位移驱动装置、第七升降装置以及扫码枪,所述第九位移驱动装置固定安装于所述组装平台,所述第七升降装置通过第九滑板与所述第九位移驱动装置连接,所述扫码枪与所述第七升降装置连接;所述打点装置包括第八位移驱动装置和打点气缸,所述第八位移驱动装置固定安装于所述组装平台,所述打点气缸通过第八滑板与所述第八位移驱动装置连接,所述打点气缸的输出端设置有打点头;当所述载具板带动所述壳体组件移动至所述扫码枪以及所述打点头的侧部时,所述扫码枪在所述第九位移驱动装置以及所述第七升降装置的驱动下,通过扫码记录所述壳体组件的信息;所述打点头在所述第八位移驱动装置以及所述打点气缸的驱动下,对检测合格的所述壳体组件进行打点。

18.优选的,所述组装平台的外侧安装有机械臂;所述导柱的侧壁设置有避让槽;所述组装平台的另一端于所述导轨板的两侧分别安装有放置台和排料机构;所述排料机构包括第六安装板、第十位移驱动装置、第八升降装置、驱动气缸和夹爪;所述第六安装板固定安装于所述组装平台,所述第十位移驱动装置安装于所述第六安装板的顶部,所述第八升降装置与所述第十位移驱动装置连接,以使得所述第十位移驱动装置得以带动所述第八升降装置进行移动;所述驱动气缸通过第十一滑板与所述第八升降装置连接,以使得所述第八升降装置得以带动所述驱动气缸进行上下移动;所述驱动气缸的输出端安装有夹爪,所述驱动气缸适于驱动所述夹爪相互靠近或远离;当所述载具板带动所述壳体组件移动至所述夹爪下方时,所述夹爪在所述第八升降装置、所述第十位移驱动装置以及所述驱动气缸的驱动下穿过所述避让槽将所述壳体组件抓住至所述放置台;所述机械臂适于根据检测的结果将所述放置台上放置的所述壳体组件进行分类下料。

19.与现有技术相比,本技术的有益效果在于:在壳体组件的组装检测过程中,通过载具板在驱动机构的驱动下带动待组装的壳体组件沿组装平台进行滑动,以使得待组装的壳体组件能够经过组装检测模块,从而实现壳体组件的组装以及检测过程;同时通过组装平台两侧设置的升降机构,以及在驱动机构的辅助下,能够实现载具板沿导轨板以及输送板的循环的移动,从而可以持续的带动多个壳体组件来依次完成组装以及检测工序,进而有效的提高了壳体组件的组装自动化程度。

附图说明

20.图1为本发明中壳体组件的整体结构示意图。

21.图2为本发明中壳体组件的分解状态示意图。

22.图3为本发明中壳体本体的结构示意图。

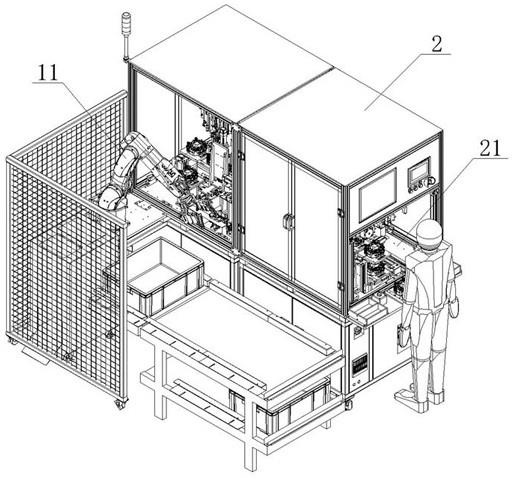

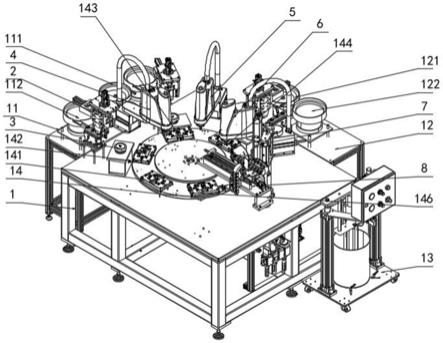

23.图4为本发明的整体布局示意图。

24.图5为本发明中各组装工序的布局示意图。

25.图6为本发明正视方向的各组装工序的布局示意图。

26.图7为本发明俯视方向的各组装工序的布局示意图。

27.图8为本发明中输送装置的结构示意图。

28.图9为本发明正视方向的输送装置结构示意图。

29.图10为本发明中载具板的结构示意图。

30.图11为本发明中升降机构的结构示意图。

31.图12为本发明中驱动机构的结构示意图。

32.图13为本发明中扭簧组装机构的结构示意图。

33.图14为本发明中弹簧组装机构的结构示意图。

34.图15为本发明中弹力检测机构的结构示意图。

35.图16为本发明中扭簧力检测机构的结构示意图。

36.图17为本发明中视觉检测机构的结构示意图。

37.图18为本发明中导通检测机构的结构示意图。

38.图19为本发明中扫码打点机构的结构示意图。

39.图20为本发明中排料机构的结构示意图。

40.图中:壳体组件1、壳体本体110、安装孔111、定位孔112、固定柱113、卡接座114、插槽115、通槽116、卡块117、挡块118、弹簧120、扭簧130、弯曲段131、连接片140、机架2、组装平台21、操作台22、放置台23、输送板24、导轨板25、输送装置3、载具板31、卡接槽310、导柱311、避让槽312、定位杆313、驱动机构32、支撑板321、第一位移驱动装置322、第二位移驱动装置323、转动座324、驱动轴325、驱动块326、转动块327、升降机构33、第一升降装置330、升降台331、缺口槽332、红外检测装置333、顶出装置34、扭簧组装机构4、第一安装板41、第一滑板42、第二滑板43、压板44、第三位移驱动装置410、第四位移驱动装置420、弹簧组装机构5、第二安装板51、第三滑板52、弹簧压头53、第二升降装置510、旋转驱动装置520、弹簧力检测机构6、第三安装板61、第四滑板62、压头63、第三升降装置600、扭簧力检测机构7、第四安装板71、第五滑板72、顶杆73、第五位移驱动装置700、视觉检测机构8、第六滑板81、相机82、第六位移驱动装置810、第七位移驱动装置820、第四升降装置830、导通检测机构9、第五安装板91、第七滑板92、连接板93、探针94、第五升降装置910、第六升降装置920、扫码打点机构10、打点装置101、第八位移驱动装置1012、第八滑板1013、打点气缸1014、打点头1015、扫码装置102、第九位移驱动装置1021、第九滑板1022、第七升降装置1023、第十滑板1024、连接杆1025、扫码枪1026、机械臂11、排料机构12、第六安装板121、第十位移驱动装置122、第八升降装置123、第十一滑板124、驱动气缸125、夹爪126。

具体实施方式

41.下面,结合具体实施方式,对本技术做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

42.在本技术的描述中,需要说明的是,对于方位词,如有术语“中心”、

ꢀ“

横向”、“纵向”、“长度”、“宽度”、“厚度”、“上”、“下”、

ꢀ“

前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示方位和位置关系为基于附图所示的方位或位置关系,仅是为了便于叙述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定方位构造和操作,不能理解为限制本技术的具体保护范围。

43.需要说明的是,本技术的说明书和权利要求书中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。

44.如图1至图3所示,为本技术一个优选实施例所组装的壳体组件1的其中一个实施

例,壳体组件1具体包括壳体本体110、扭簧130、连接片140以及多个弹簧120。其中连接片140可以和塑料材质的壳体本体110一体成型,连接片140位于壳体本体110的内部,并且连接片140上设置有多个通电触点,在壳体组件1的组装时,要保证连接片140上各触点能够穿过壳体本体110进行通电。壳体本体110外端面的第一侧设置有一对对称的挡块118和一对对称的卡块117,卡块117位于挡块118之间并靠近壳体本体110的中部,同时壳体本体110于第一侧的相邻两侧均设置有卡接座114,并且卡接座114上设置有与第一侧垂直的插槽115,卡接座114靠近壳体本体110侧壁的侧部设置有与插槽115连通的通槽116;扭簧130整体呈u型,并且扭簧130的中部设置有弯曲段131,当扭簧130与壳体本体110进行组装时,扭簧130的两端需要沿插槽115插入至卡接座114内,扭簧130中部的弯曲段131与卡块117进行配合,同时扭簧130于弯曲段131的两侧与还与挡块118进行相抵,从而可以保证扭簧130被完全卡接安装于壳体本体110上,而卡接座114上设置的通槽116用于对安装后的扭簧130进行扭簧力检测,以保证安装后的扭簧130能够满足使用要求。壳体本体110的外端面设置有与弹簧120数量相等的固定柱113,固定柱113的下部设置有凸块,弹簧120的数量可以根据实际需要进行调整,例如图1和图2所示,弹簧120的数量为四个,即固定柱113的数量也为四个,并且四个固定柱113分别位于壳体本体110的四角,当壳体组件1进行组装时,需要将弹簧120套接于固定柱113,并且弹簧120的下端被固定柱113上的凸块限位,以保证弹簧120不会脱落。

45.为了实现对上述壳体组件1的组装,本技术设计了如图4至图20所示的安全气囊壳体的自动组装系统,本技术的其中一个优选实施例包括机架2,机架2的中部安装有组装平台21,机架2于组装平台21的上方设置有防护罩,通过防护罩将相关组装机构与操作人员隔离开,以保证操作人员的安全。组装平台21的一端设置有操作台22,组装平台21的另一端设置有放置台23;在进行壳体组件1的组装前,操作人员位于操作台22的前方,并将壳体本体110放置于操作台22上,随后将待组装的扭簧130以及弹簧120放置于壳体本体110上,以使得壳体本体110、弹簧120以及扭簧130等相互组合成待组装的壳体组件1。组装平台21的一侧安装有组装检测模块,组装检测模块包括有扭簧安装机构、弹簧安装机构、导通检测机构9、视觉检测机构8、扫码打点机构10以及排料机构12,并且扭簧安装机构、弹簧安装机构、导通检测机构9、视觉检测机构8、扫码打点机构10以及排料机构12呈线性分布。同时组装平台21上还安装有输送装置3,输送装置3可以通过载具板31带动待组装的壳体组件1沿组装平台21进行移动,以使得待组装的壳体组件1分别经过扭簧安装机构、弹簧安装机构、导通检测机构9、视觉检测机构8、扫码打点机构10以及排料机构12,进而得以完成壳体组件1的扭簧130的安装检测、弹簧120的安装检测、连接片140的通电检测以及壳体组件1的信息记录等工序,并且在壳体组件1完成组装以及检测后被排料机构12抓取至放置台23上,随后通过组装平台21外侧靠近放置台23安装的机械臂11根据检测的结果对组装后的壳体组件1进行分类下料。通过输送装置3循环带动壳体组件1依次完成扭簧130的安装检测、弹簧120的安装检测、连接片140的通电检测以及壳体组件1的信息记录等工序,能够有效的提高壳体组件1的组装自动化程度。

46.可以理解的是,扭簧130的安装检测、弹簧120的安装检测工序以及连接片140的通电检测工序优先进行,但是扭簧130的安装检测、弹簧120的安装检测工序以及连接片140的通电检测之间的工序顺序任意。

47.本技术的其中一个实施例,如图8至图12所示,组装平台21的上端面设置有导轨板25,组装平台21的下方设置有输送板24。输送装置3包括一对升降机构33、驱动机构32、顶出装置34和多个载具板31。多个载具板31均布于导轨板25以及输送板24并分别与导轨板25以及输送板24滑动配合,其中位于导轨板25的载具板31上放置有壳体组件1。驱动机构32安装于组装平台21,驱动机构32能够驱动导轨板25上的载具板31沿导轨板25进行滑动,以使得载具板31带动壳体组件1分别经过扭簧安装机构、弹簧安装机构、视觉检测机构8、导通检测机构9以及扫码打点机构10等,从而完成壳体组件1的自动组装。顶出装置34安装组装平台2的下方,并位于输送板24的前端侧部;升降机构33分别安装于导轨板25的两端,其中一升降机构33用于将导轨板25末端的载具板31带动至组装平台21的下方并靠近输送板24的前端,在顶出装置34的驱动下将载具板31顶至输送板24上,并且该载具板34顶至输送板24的过程中会带动输送板24上原有的载具板34向输送板24的末端进行滑动;另一升降机构33用于将输送板24末端被顶出输送板24的载具板31带动至组装平台21的上方,并在驱动机构32的驱动下被带动至导轨板25的前端。载具板31在驱动机构32、升降机构33以及顶出装置34的驱动下,能够沿导轨板25以及输送板24进行循环的移动,从而可以持续的带动多个壳体组件1来依次完成扭簧130的安装检测、弹簧120的安装检测、连接片140的通电检测以及壳体组件1的信息记录等工序,进而有效的提高了壳体组件1的组装自动化程度。

48.可以理解的是,导轨板25靠近操作台22的一端为前端,则另一端为末端;输送板24的前端与末端位置正好与导轨板25相反。

49.本实施例中,如图8和图9所示,顶出装置34可以为气缸、液压缸或其他具有类似功能的装置,顶出装置34固定安装于机架2,顶出装置34位于放置台23一侧的升降机构33的下方,并且顶出装置34的输出端与输送板24平齐,以使得顶出装置34能够将升降机构33上的载具板31顶出至输送板24上。

50.可以理解的是,输送板24上无驱动源进行驱动,当顶出装置34将升降机构33上的载具板31顶至输送板24上时,该载具板31会推动输送板24上原有的载具板31进行滑动,以使得输送板24上靠近操作台22一侧的载具板31被推至该侧的升降机构33上。

51.本实施例中,如图8、图10和图12所示,载具板31的中部设置有卡接槽310;驱动机构32包括支撑板321、第一位移驱动装置322、第二位移驱动装置323和驱动轴325。支撑板321滑动安装于组装平台21,驱动轴325转动安装于支撑板321上,驱动轴325上设置有转动块327和多个间隔的驱动块326。第二位移驱动装置323安装于支撑板321,第二位移驱动装置323的一端通过转动座324与支撑板321转动连接,第二位移驱动装置323的另一端与转动块327铰接,以使得通过第二位移驱动装置323的启动来带动驱动轴325进行转动,进而得以通过驱动轴325上的驱动块326与载具板31上的卡接槽310进行卡合。第一位移驱动装置322固定安装于组装平台21,第一位移驱动装置322的输出端与支撑板321进行连接,以使得支撑板321在第一位移驱动装置322的驱动下进行往复滑动,进而得以带动驱动轴325将卡合的载具板31沿导轨板25进行滑动,通过驱动轴325的重复移动以及转动,能够带动载具板31沿导轨板25分别完成扭簧130的安装检测、弹簧120的安装检测、连接片140的通电检测以及壳体组件1的信息记录等工序。

52.本实施例中,如图9和图11所示,升降机构33包括第一升降装置330、升降台331和红外检测装置333。第一升降装置330固定安装于机架2且位于组装平台21的侧部,第一升降

装置330的上部靠近导轨板25的端部,第一升降装置330的下部靠近输送板24的端部。升降台331与第一升降装置330进行滑动连接,以使得升降台331在第一升降装置330的驱动下进行上下移动。升降台331用于放置载具板31,并且靠近操作台22一侧的升降台331上设置有缺口槽332。红外检测装置333设置于第一升降装置330的顶部,红外检测装置333用于检测升降台331上是否放置有载具板31。

53.本实施例中,升降机构33的具体工作过程:当靠近操作台22一侧的升降台331下移至与输送板24的端部平齐时,输送板24上的载具板31在顶出装置34的驱动下被挤压至该升降台331上,并在升降台331的带动下进行上移至与导轨板25平齐,此时操作人员将待组装的壳体组件1放置于载具板31上。随后启动驱动机构32以带动驱动轴325的端部向着升降台331进行移动,以使得驱动轴325上的驱动块326穿过缺口槽332并位于卡接槽310的下方,随后通过驱动轴325的转动,使得驱动块326与载具板31上的卡接槽310进行卡接,最后通过驱动轴325的复位以带动载具板31从升降台331移动至导轨板25上。而当壳体组件1完成组装后,壳体组件1被排料机构12从载具板31上取出,此时位于放置台23一侧的升降台331在上移至与导轨板25平齐,随后被取料后的载具板31在驱动机构32的驱动下从导轨板25移动至靠近放置台23一侧的升降台331上,并随着升降台331下降至与输送板24平齐,随后在顶出装置34的驱动下从升降台331上被顶至输送板24上。

54.本实施例中,如图1至图3以及图10所示,壳体本体110的中部设置有安装孔111,壳体本体110的于安装孔111的四周还设置有多个定位孔112,定位孔112的数量可以根据实际需要进行设置,例如图3所示,定位孔112的数量为四个,且四个定位孔112沿圆周方向均匀分布。载具板31的中部设置有导柱311,载具板31于导柱311的四周设置有定位孔112数量相等的定位杆313;当壳体组件1放置于载具板31上时,安装孔111与导柱311进行配合,定位孔112与定位杆313进行配合,从而可以保证壳体组件1在组装过程中的稳定性。

55.本技术的其中一个实施例,如图6至图7、图13和图16所示,扭簧130安装机构包括扭簧组装机构4和扭簧力检测机构7。其中扭簧组件机构4能够将扭簧130中部的弯曲段131分别与卡块117以及挡块118进行配合,进而得以将扭簧130与壳体本体110进行卡接;扭簧力检测机构7适于穿过通槽116以检测扭簧130安装后的扭簧力。

56.本实施例中,如图5至图7以及图13所示,扭簧安装机构包括第一安装板41、第一滑板42、第二滑板43、第三位移驱动装置410和第四位移驱动装置420。第一安装板41的下端与组装平台21固定连接,第一安装板41的上部滑动安装有第一滑板42,第一安装板41的顶部固定安装有第三位移驱动装置410,第三位移驱动装置410的输出端与第一滑板42进行连接,以使得第三位移驱动装置410能够驱动第一滑板42进行上下滑动。第二滑板43滑动安装于第一滑板42的下端,第四位移驱动装置420固定安装于第一滑板42的下端侧部,第四位移驱动装置420的输出端与第二滑板43进行连接,以使得第四位移驱动装置420能够驱动第二滑板43沿导轨板25的延伸方向进行水平滑动。第二滑板43的下部固定安装有压板44,压板44的底端设置有斜面,以使得当载具板31带动壳体组件1移动至压板44的下方时,压板44在第三位移驱动装置410以及第四位移驱动装置420的驱动下,通过斜面与扭簧130的弯曲段131进行挤压配合,进而得以将扭簧130与卡块117以及挡块118进行卡接。

57.本实施例中,如图5至图7以及图16所示,扭簧力检测机构7为一对,且分别位于组装平台21的两侧。扭簧力检测机构7包括第四安装板71、第五位移驱动装置700和顶杆73;第

四安装板71固定安装于组装平台21,第五位移驱动装置700固定安装于第四安装板71的顶部,顶杆73通过第五滑板72与第四安装板71的顶部滑动连接,第五位移驱动装置700的输出端与第五滑板72连接,以使得顶杆73在第五位移驱动装置700的驱动下能够向着导轨板25的方向进行移动,从而当载具板31带动壳体组件1移动至靠近扭簧力检测机构7时,顶杆73在第五位移驱动装置700的驱动下穿过壳体本体110上的通槽116与扭簧130的端部进行挤压配合,进而得以对扭簧130的扭簧力进行检测,并将检测的结果发送至扫码打点机构10以及机械臂11。

58.可以理解的是,顶杆73的端部安装有压力传感器,当顶杆73与扭簧130进行接触时,通过压力传感器来检测扭簧130的扭簧力是否满足使用要求。

59.本技术的其中一个实施例,如图5至图7、图14和图15所示,弹簧安装机构包括弹簧组装机构5和弹簧力检测机构6,弹簧组装机构5能够通过带动弹簧120与固定柱113进行连接;弹簧力检测机构6能够对连接后的弹簧120进行弹力检测。

60.本实施例中,如图5至图7以及图14所示,弹簧组装机构5包括第二安装板51、第二升降装置510、旋转驱动装置520、第三滑板52以及和弹簧120数量相等的弹簧压头53。弹簧压头53转动安装于第三滑板52的下部,旋转驱动装置520固定安装于第三滑板52的上部,旋转驱动装置520适于带动弹簧压头53进行旋转。第二安装板51固定安装于组装平台21,第二升降装置510固定安装于第二安装板51的上部,第三滑板52通过侧部滑动安装于第二升降装置510,以使得第二升降装置510能够带动第三滑板52进行上下滑动。当载具板31带动壳体组件1移动至弹簧压头53的下方时,弹簧压头53在第二升降装置510的驱动下进行下移至与弹簧120进行挤压配合,随后弹簧压头53在旋转驱动装置520的驱动下带动弹簧120进行旋转,进而得以将弹簧120与固定柱113下部的凸块进行稳定连接。

61.本实施例中,如图5至图7以及图15所示,弹簧力检测机构6包括第三安装板61、第三升降装置600、第四滑板62和多个压头63。第三安装板61固定安装于组装平台21,第三升降装置600固定安装于第三安装板61的上部,第四滑板62与第三升降装置600滑动连接,压头63安装于第四滑板62的底部。当载具板31带动壳体组件1移动至压头63的下方时,压头63在第三升降装置600的驱动下进行下移至压缩弹簧120,进而得以检测出与固定柱113连接后的弹簧120的弹簧力,并将检测的结果发送至扫码打点机构10以及机械臂11。

62.可以理解的是,压头63的上部安装有压力传感器,当压头63与弹簧120进行挤压接触时,通过压力传感器能够检测出弹簧120的弹力大小,并根据各位置的弹簧120的弹簧大小来判断弹簧120是否安装到位,以防止弹簧120由于安装不到位,进而在使用的过程中产生松脱。

63.本技术的其中一个实施例,如图5至图7以及图17所示,视觉检测机构8包括第六位移驱动装置810、第七位移驱动装置820、第四升降装置830以及相机82。第六位移驱动装置810固定安装于组装平台21,第七位移驱动装置820与第六位移驱动装置810滑动连接,以使得第六位移驱动装置810能够驱动第七位移驱动装置820进行移动;第四升降装置830与第七位移驱动装置820滑动连接,以使得第七位移驱动装置820能够驱动第四升降装置830进行移动,并且第七位移驱动装置820的驱动方向与第六位移驱动装置810的驱动方向垂直;相机82通过第六滑板81与第四升降装置830连接,以使得第四升降装置830能够驱动相机82进行上下移动。当载具板31带动壳体组件1移动至相机82下方时,相机82在第六位移驱动装

置810、第七位移驱动装置820以及第四升降装置830的驱动下对壳体组件1进行多方位的视觉检测,从而通过相机82能够检测连接片140的触点是否产生包胶以及壳体组件1的整体组装尺寸是否符合要求,并将检测的结果发送至扫码打点机构10以及机械臂11。

64.本技术的其中一个实施例,如图5至图7以及图18,导通检测机构9包括第五安装板91、第五升降装置910、第六升降装置920以及和连接片140触点数量相等的探针94。第五安装板91固定安装于组装平台21,第五升降装置910安装于第五安装板91的上部,第六升降装置920通过第七滑板92与第五升降装置910进行滑动连接,探针94通过连接板93与第六升降装置920固定连接。当载具板31带动壳体组件1移动至探针94的下方时,探针94在第五升降装置910的驱动下进行快速下降,以使得探针94能够快速接近连接片140的触点;当探针94接近触点后,通过第六升降装置920的驱动使得探针94缓慢下移至与触点进行接触,进而得以检测连接片140是否导通,并将检测的结果发送至扫码打点机构10以及机械臂11。可以理解的是,第五升降装置910带动探针94进行快速下降,以实现探针94位置的粗调,第六升降装置920带动探针94进行缓慢下降,以使得探针94位置的精调,从而保证探针94与连接片140的接触力适当。

65.本技术的其中一个实施例,如图5至图7以及图19所示,在进行壳体组件1的组装前,壳体组件1上都贴附有标签,通过标签来记录该壳体组件1的基本信息。扫码打点机构10包括扫码装置102和打点装置101,扫码装置102和打点装置101分别位于导轨板25的两侧。其中扫码装置102包括第九位移驱动装置1021、第七升降装置1023以及扫码枪1026;第九位移驱动装置1021固定安装于组装平台21,第七升降装置1023通过第九滑板1022与第九位移驱动装置1021滑动连接,以使得第九位移驱动装置1021能够驱动第七升降装置1023沿导轨板25的延伸方向进行移动。第七升降装置1023上还滑动安装有第十滑板1024,扫码枪1026通过连接杆1025与第十滑板1024进行连接,以使得第七升降装置1023能够驱动扫码枪1026进行上下移动。从而当载具板31带动壳体组件1移动至扫码枪1026的侧部时,扫码枪1026在第九位移驱动装置1021以及第七升降装置1023的驱动下,通过扫码壳体组件1的标签来记录壳体组件1的信息,进而可以方便后续的入库登记。

66.同时,打点装置101包括第八位移驱动装置1012和打点气缸1014,第八位移驱动装置1012固定安装于组装平台21,打点气缸1014通过第八滑板1013与第八位移驱动装置1012滑动连接,打点气缸1014的输出端设置有打点头1015。当载具板31带动壳体组件1移动至打点头1015的侧部时,若载具板31放置的壳体组件1为检测合格品,则打点头1015在第八位移驱动装置1012的驱动下快速接近壳体组件1,随后在打点气缸1014的驱动下,对检测合格的壳体组件1进行打点;若载具板31放置的壳体组件1为检测不合格品,则打点装置101不启动。

67.本技术的其中一个实施例,如图5至图7以及图20所示,导柱311的侧壁设置有避让槽312;排料机构12安装于放置台23的侧部,排料机构12包括第六安装板121、第十位移驱动装置122、第八升降装置123、驱动气缸125和夹爪126。第六安装板121固定安装于组装平台21,第十位移驱动装置122安装于第六安装板121的顶部,第八升降装置123与第十位移驱动装置122连接,以使得第十位移驱动装置122能够带动第八升降装置123向放置台23的方向进行移动。驱动气缸125通过第十一滑板124与第八升降装置123滑动连接,以使得第八升降装置123能够带动驱动气缸125进行上下移动。驱动气缸125的输出端安装有夹爪126,驱动

气缸125能够驱动夹爪126相互靠近或远离。当载具板31带动壳体组件1移动至夹爪126下方时,夹爪126在第八升降装置123以及第十位移驱动装置122的驱动下靠近壳体组件1,以使得在驱动气缸125的驱动下带动夹爪126穿过避让槽312进行壳体组件1的抓取;当壳体组件1被抓取后,通过第八升降装置123以及第十位移驱动装置122将完成组装的壳体组件1抓取至放置台23上。随后机械臂11根据检测的结果将放置台23上放置的壳体组件1分别抓取至合格品料箱以及不合格品料箱,以实现分类下料。

68.本技术的实施例中,升降装置和位移驱动装置都为现有技术。升降装置和位移驱动装置都包括有驱动源和滑轨,其中驱动源可以采用气缸、液压缸、丝杆驱动装置或其他具有类似功能的装置,通过驱动源来带动相关装置、机构以及零部件等沿滑轨进行滑动。

69.可以理解的是,对于不同的汽车车型,本技术的壳体组件1具有多种类型,各类型的壳体组件1的结构类似,只是在尺寸上有差别;所以为了保证本实施例的自动组装系统能够满足多种类型的壳体组件1的组装需求,本技术实施例中导柱311、定位杆313、弹簧压头53、探针94以及夹爪126具有多种不同的型号,从而可以根据壳体组件1的类型来进行更换。

70.以上描述了本技术的基本原理、主要特征和本技术的优点。本行业的技术人员应该了解,本技术不受上述实施例的限制,上述实施例和说明书中描述的只是本技术的原理,在不脱离本技术精神和范围的前提下本技术还会有各种变化和改进,这些变化和改进都落入要求保护的本技术的范围内。本技术要求的保护范围由所附的权利要求书及其等同物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。