1.本发明属于复合材料成型技术领域,具体而言,本发明涉及一种复合材料格栅制品及其制备方法。

背景技术:

2.现有技术中,复合材料格栅制品成型方法得到的产品耐热性能差、强度较低、致密度较低、均匀性较差。例如,中国专利文献cn10508255a中公开了一种格栅的制造方法,先在模具内铺设纤维预浸料,再向模具形成的密闭空间内注入树脂,在模具内进行固化,最后脱模。注入树脂以及树脂固化过程中,树脂因自身重力因素在模具内的分布并不均匀,有些位置甚至还与模具存在间隙,且注入树脂使得到的产品致密度较低。因此,当需要成型承载强度、均匀性要求更高的格栅制品时,往往不能满足要求。

3.首先,对于复合材料格栅制品的强度性能,预混料主要采用短切纤维与树脂及溶剂混合制成,由于短纤维是呈无绪状态,各个方面都有纤维存在,强度相对均匀,但是纤维长度较短,本身增强作用有限,受力严重部位在使用过程中只采用短纤维增强不能满足承载的要求,单纯的用短纤维增强做成镂空结构,其承载强度较低,制品易破坏;预浸料是由长纤维与树脂及溶剂混合制成,纤维较长保证纤维强度的连续性,强度较高,但是由于格栅状产品的形状限制,完全采用预浸料,其成型性较差极易出现缺料的现象,局部强度低,另外,纤维只在其连续方向强度高,层间只靠树脂连接,强度较低,单纯的使用预浸料也很难满足要求。

4.其次,纤维的种类对产品的强度性能、耐热性能也有重要影响。高强纤维与耐烧蚀纤维比较,高强纤维中二氧化硅含量在75%左右,而耐烧蚀纤维中二氧化硅含量在96%以上,耐烧蚀纤维的耐热性优于高强纤维,但强度性能不佳,而高强纤维的强度高于耐烧蚀纤维,但耐烧蚀性能不佳。

5.鉴于此,目前亟待提出一种复合材料格栅制品的制备方法,以得到承载强度高、均匀性高、耐热性能好的复合材料格栅制品。

技术实现要素:

6.本发明的目的在于提供一种复合材料格栅制品及其制备方法,以解决现有技术中的复合材料格栅制品成型方法得到的制品承载强度、均匀性较差、耐热性能不佳的技术问题。

7.为了解决上述问题,本发明的一个方面提供一种制备复合材料格栅制品的方法,包括如下步骤:s1、将高强纤维与耐烧蚀纤维制成短切纤维并混合,然后与树脂材料进行混合,得到预混料;s2. 将高强纤维与耐烧蚀纤维混合,并浸渍树脂材料,然后裁剪成需要长度的纤维,得到预浸料;

s3. 安装模具,根据铺料设计在模具中装填步骤s1的所述预混料和步骤s2的所述预浸料;s4. 对步骤s3中的材料进行固化成型,得到所述复合材料格栅制品。

8.由于格栅制品结构特殊,具有镂空结构,采用常规的先铺设增强材料再注入树脂的方法,树脂因自身重力因素在模具内的分布不均匀,使制品的致密度低、强度性能差。本发明的制备复合材料格栅制品的方法,采用短切纤维预混料与长纤维预浸料相结合的模压成型方法,预混料采用短切纤维与树脂及溶剂混合制成,由于短纤维是呈无绪状态,各个方面都有纤维存在,强度相对均匀,可保证整个制品强度均匀,防止制品出现缺料现象;预浸料是由长纤维与树脂及溶剂混合制成,纤维较长可保证纤维强度的连续性,强度较高,可进一步保证制品受力严重部位满足承载要求。并且,本发明采用高强纤维与耐烧蚀纤维混合作为增强材料,耐烧蚀纤维为制品提供良好的耐烧蚀性能,而高强纤维为制品提供良好的强度性能,使制得的产品可以兼顾耐热与强度的双重要求。

9.其中,高强纤维可以是高强碳纤维、高强芳纶纤维、高强玻璃纤维;耐烧蚀纤维可以是耐烧蚀碳纤维、耐烧蚀石英纤维、耐烧蚀高硅氧纤维。高强纤维优选高强玻璃纤维;耐烧蚀纤维优选耐烧蚀高硅氧纤维。

10.其中,树脂材料优选酚醛树脂。

11.优选地,步骤s1中所述短切纤维的长度为15

‑

30mm;高强纤维与耐烧蚀纤维的质量比为1:(0.5

‑

2);更优选地,高强纤维与耐烧蚀纤维的质量比为1:1;所述预混料中,树脂材料的质量含量为36%

‑

44%。

12.优选地,步骤s2中裁剪后的纤维长度为≥400mm;高强纤维与耐烧蚀纤维的质量比为3:(1

‑

3);更优选地,高强纤维与耐烧蚀纤维的质量比为3:2;所述预混料中,树脂材料的质量含量为36%

‑

44%。

13.由于高强纤维中二氧化硅含量在75%左右,耐烧蚀纤维中二氧化硅含量在96%以上,耐烧蚀纤维的耐热性优于高强纤维,但强度较差,而高强纤维强度高于耐烧蚀纤维,但耐热性较差。本发明经大量实验反复尝试发现,采用上述的高强纤维与耐烧蚀纤维比例时,可使制品兼具高强度与高耐热性,且综合性能最佳。

14.优选地,步骤s3中,在模具中,格栅制品的中部承力位置装填预浸料,格栅制品的整体填充预混料。

15.优选地,步骤s4中,固化成型制度为:压力为30

‑

40mpa;升温速率为5

‑

15℃/30min;温度为150

‑

170℃;保温时间t=a

×

d,a为5

‑

10min/mm,d为所述复合材料格栅制品的厚度。

16.优选地,步骤s3中,还在装填所述预混料、所述预浸料之前,对模具、步骤s1的所述预混料、步骤s2的所述预浸料进行预热,预热时间不超过30min,所述模具的预热温度为100

‑

110℃;所述预混料、所述预浸料的预热温度为90

‑

100℃。装模前对预混料、预浸料进行预热可以改善其工艺性能。

17.优选地,还包括:s5. 在步骤s4固化成型后,使模具降温至60℃以下,进行脱模,得到所述复合材料格栅制品。

18.进一步地,降温可选择强制降温或自然降温。

19.优选地,步骤s3中,还在装填所述预混料、所述预浸料之后,采用辅助工装对所述

预混料、所述预浸料进行预压实,然后在所述预混料偏少的位置补入所述预混料。在装模后合模前,对产品进行预压实,可保证整面产品装料的均匀度,在预混料偏少的位置补入预混料,可防止产品出现缺料的现象,避免制品局部承载过弱。

20.优选地,还在步骤s3的装填所述预混料、所述预浸料之前,对所述模具的下模涂覆脱模剂,在所述预压实之后,装模完毕合模之前,对所述模具的上模涂覆脱模剂。脱模剂是用在两个彼此易于粘着的物体表面的一个界面涂层,涂覆脱模剂可使模具与产品之间易于脱离,使产品表面光滑。由于装模后合模前,要对产品进行一次预压,预压后启模,用预压的方式保证整面产品装料的均匀度,如果提前在上模模腔涂覆脱模剂预压时会将脱模剂带入,使产品产生缺陷,因此,在预压实之后,装模完毕合模之前对上模涂覆脱模剂。

21.本发明的另一方面提供一种如上述的制备复合材料格栅制品的方法制备得到的复合材料格栅制品。

22.本发明与现有技术相比,具有以下有益效果:1. 本发明的制备复合材料格栅制品的方法,采用短切纤维预混料与长纤维预浸料相结合的模压成型方法,预混料采用短切纤维与树脂及溶剂混合制成,由于短纤维是呈无绪状态,各个方面都有纤维存在,强度相对均匀,可保证整个制品强度均匀,防止制品出现缺料现象;预浸料是由长纤维与树脂及溶剂混合制成,纤维较长可保证纤维强度的连续性,强度较高,可进一步保证制品受力严重部位满足承载要求。并且,本发明采用高强纤维与耐烧蚀纤维混合作为增强材料,耐烧蚀纤维为制品提供良好的耐烧蚀性能,而高强纤维为制品提供良好的强度性能,使制得的产品可以兼顾耐热与强度的双重要求。

23.2. 本发明的制备复合材料格栅制品的方法,经大量实验反复尝试找到了高强纤维与耐烧蚀纤维的最佳比例范围,使制品兼具高强度与高耐热性,且综合性能最佳。

附图说明

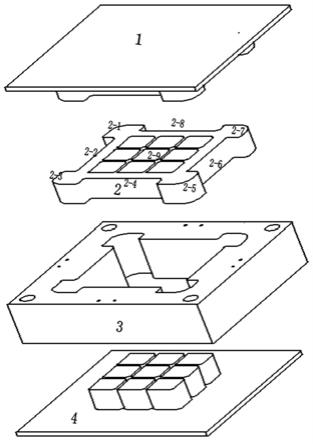

24.图1是本发明实施例1的复合材料格栅制品制备模具安装示意图。

25.图中:1

‑

上模板;2

‑

复合材料格栅制品;3

‑

模套;4

‑

下模板。

具体实施方式

26.本发明各实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。各实施例中所用原料均为市场购得。

27.实施例1本实施例所述的制备复合材料格栅制品的方法,包括如下步骤:s0a. 根据产品的承载要求,根据受力情况进行铺料设计,本实施例中,产品按如图1所示的边缘有支撑结构的格栅进行铺料设计;s0b. 根据产品的结构形式进行模具设计,模具设计时要考虑模具的尺寸和材质、产品的结构形式、压制时的剪切边、导向柱、温度场、脱模方式等;模具材料要保证能够长时间承受高温高压,不发生变形,具有良好的耐磨性,较高的表面光洁度;剪切边长度一般为1mm左右,配合过长易撕裂;模具一般情况下要设计导向柱,与导套有一定的配合间隙;脱模时有足够的脱模斜度,一般为2度;

s1、将高强玻璃纤维与耐烧蚀高硅氧纤维剪成15

‑

30mm的短切纤维,并按照1:1的质量比混合均匀,将酚醛树脂与溶剂乙醇按照5:1的质量比混合制成酚醛溶液,然后将混合好的短切纤维与酚醛溶液进行混合,短切纤维与酚醛溶液的质量比为3:2,经捏合、撕松、晾制、烘干,得到预混料;s2. 将高强玻璃纤维与耐烧蚀高硅氧纤维按照3:2的质量比混合,将酚醛树脂与溶剂乙醇按照5:1的质量比混合制成酚醛溶液,在一定时间内将混合后的增强纤维通过浸胶机浸渍酚醛溶液制成预浸料,晾制、烘干后,然后根据铺料设计裁剪成需要长度的纤维,得到预浸料;s3. 将模具安装在压力及台面高度均满足要求的液压机上,模具的上模板1安装在压机的上台面,模具下模板4与模套3组合后安装到压机下台面,用专用的把钉坚固,启模,将模具产品区清理干净,并将模具下模产品区涂覆脱模剂,上模暂时不涂,将模具上、下模合上;对模具、步骤s1的预混料、步骤s2的预浸料进行预热,预热时间不超过30min,模具的预热温度为100

‑

110℃;预混料、预浸料的预热温度为90

‑

100℃;模具安装前确认压机有足够的行程,方便取出制品;模具安装时,要保证模具在液压机台面的的中心位置,保证压力均匀;模具安装后要进行开、闭模操作,以保证模具上下对正;模具产品区涂覆脱模剂,所有产品区均要涂覆到位,不能漏涂,非产品区,如果是阴阳模配合位置也要涂覆;根据铺料设计在模具中装填步骤s1的预混料和步骤s2的预浸料,如图1所示,本实施例将制品分区进行装料,将产品分成9个区域(2

‑

1~2

‑

9区域),预浸料与预混料配合装料,预浸料根据产品的形状呈“井”字形放入,装料后用铜板人工预压实;边缘8个区域(2

‑

1~2

‑

8区域)由于有支撑,直接装入预混料,必要时使用辅助工装进行预压实;合模预压后,在预混料偏少位置料将剩余的料放入将剩余的预混料装入;然后对模具的上模涂覆脱模剂,注意不能有脱膜剂聚集,涂脱模剂时要将下模料腔位置遮住,防止脱模剂掉入,将模具上模与下模合模;s4. 对步骤s3中的材料进行固化成型,固化成型制度为:压力为35mpa;升温速率为10℃/30min;温度为150℃;保温时间t=a

×

d,a为5

‑

10min/mm,d为所述复合材料格栅制品的厚度。

28.s5. 在步骤s4固化成型后,使模具自然降温至60℃以下,进行脱模,得到所述复合材料格栅制品2。

29.实施例2本实施例所述的制备复合材料格栅制品的方法,其余步骤与实施例1均相同,区别在于步骤s5中,模具强制降温到60℃以下,进行脱模。

30.实施例3本实施例所述的制备复合材料格栅制品的方法,其余步骤与实施例1均相同,区别在于步骤s4中,不控制升温速率,直接升温至160℃,保温时间不变。

31.实施例4本实施例所述的制备复合材料格栅制品的方法,其余步骤与实施例1均相同,区别在于步骤s1中高强玻璃纤维与耐烧蚀高硅氧纤维的质量比为2:1;步骤s2中高强玻璃纤维与耐烧蚀高硅氧纤维的质量比为3:1。

32.实施例5

本实施例所述的制备复合材料格栅制品的方法,其余步骤与实施例1均相同,区别在于步骤s1中高强玻璃纤维与耐烧蚀高硅氧纤维的质量比为1:2;步骤s2中高强玻璃纤维与耐烧蚀高硅氧纤维的质量比为1:1。

33.实施例6本实施例所述的制备复合材料格栅制品的方法,其余步骤与实施例1均相同,区别在于步骤s1中高强玻璃纤维与耐烧蚀高硅氧纤维的质量比为1:3;步骤s2中高强玻璃纤维与耐烧蚀高硅氧纤维的质量比为3:4。

34.效果试验例对上述各实施例制得的复合材料格栅制品采用gb/t 1445检测拉伸强度、耐热性能(最大热流700kw/m2,时间≥200s),并记录结果如下表1。由下表结果可以看出,实施例2中,采用强制降温,制品易因冷却不均而形成内应力,但由于产品结构形式及本身厚度,在强制降温过程中降温相对均匀,其内应力对产品性能影响不大;实施例3中,未设置升温速率直接升到成型温度,由于材料为热的不良导体,升温速度过快,材料的表面温度高而内部温度偏低,造成产品内外温差较大,外部温度高先固化固化度高,而内部温度低固化度低,由于固化度不均产生内应力,且在后续固化过程中影响制品内部小分子和水的排出,制品可能会出鼓泡、裂纹等缺陷,相对强度降低较多。

35.表1显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。