1.本发明涉及电极材料修复技术领域,尤其涉及一种废旧锂离子电池正极材料的修复方法。

背景技术:

2.新能源的进一步开发对人类的生存和进步至关重要。尽管电池成本大幅下降,但这与关于锂离子电池整个生命周期的可持续性并不相符。虽然完全回收旧电池中的每一种成分是最终目标,但由于电池的正极材料占据了较大成本支出,因此,人们把目光锁定在回收锂离子电池正极材料。目前,回收正极材料的方法主要包括火法冶金、湿法冶金和直接回收。火法冶金需要高温熔炼以及多步骤净化和分离过程。近年来,研究人员还在继续探索废电池的火法回收,例如,tang等人(recovery and regeneration of lithium cobalt oxide from spent lithium

‑

ion batteries through a low

‑

temperature ammonium sulfate roasting approach.)采用熔融硫酸铵辅助焙烧的方法,在400℃下从废锂离子电池中回收锂,同时保持锂和钴的萃取率超过98%。虽然回收效率得到了有效提高,但是废气处理的困难是不可避免的。湿法冶金需要酸浸和随后较为复杂的沉淀步骤,例如,chen等人(separation and recovery of valuable metals from spent lithium ion batteries:simultaneous recovery of li and co in a single step.)提出了一种环境友好的方法,该方法使用温和的酒石酸作为浸出剂和沉淀剂来回收废锂,锂和钴的回收率分别达到了98%和97%。虽然上述两种方法都能够达到较高的回收率,但这两种方法都完全破坏了材料颗粒,同时需要进行后续更多的步骤才能够返还市场正常使用。随着人们对电池材料回收方法的重视,直接再生法越来越受到研究者的青睐。传统的直接再生法是对预处理的分离材料进行进一步的处理,包括再锂化和退火的过程,以修复电极颗粒的成分和结构缺陷,从而产生再生正极材料。例如,gao等人(direct recovery of licoo

2 from the recycled lithium

‑

ion batteries via structure restoration.)使用li2co3作为锂源与废旧正极粉末直接混合,并且控制锂钴的摩尔比为1.00,通过800℃的煅烧可以获得再生licoo2正极材料。虽然该方法不局限于简单的金属回收,但仍存在反应温度高以及需要严格控制锂用量的问题。

技术实现要素:

3.本发明的目的在于提供了一种废旧锂离子电池正极材料的修复方法,所述修复方法在常温下即可进行,同时不需要严格控制锂用量。

4.为了实现上述发明目的,本发明提供以下技术方案:

5.本发明提供了一种废旧锂离子电池正极材料的修复方法,包括以下步骤:

6.在保护气氛下,将废旧锂离子电池正极材料、锂片、固体氧化剂和无水乙醇混合,进行修复,得到修复后的锂离子电池正极材料;

7.所述修复的温度为20~70℃;

8.所述废旧锂离子电池正极材料中的锂原子的物质的量与其它金属原子的总物质的量之比为(0.5~1):1,且不能为1:1。

9.优选的,所述固体氧化剂与废旧锂离子电池正极材料的质量比为(5~10):100。

10.优选的,所述固体氧化剂包括四甲基哌啶氮氧化物、三氯异氰尿酸、n

‑

羟基邻苯二甲酰亚胺、氯铬酸吡啶盐和二氯铬酸吡啶盐中的一种或几种。

11.优选的,所述废旧离子电池正极材料包括钴酸锂、锰酸锂、镍钴铝三元正极材料或镍钴锰三元正极材料。

12.优选的,所述废旧锂离子电池正极材料的质量与所述无水乙醇的体积比为(50~100)g:1l。

13.优选的,所述锂片的直径为15mm,厚度为1.195~1.205mm,所述锂片中的含锂量≥99.9wt%;

14.所述锂片的个数与所述废旧锂离子电池正极材料的质量比为1:(5~20)g。

15.优选的,所述修复的时间为1~5h。

16.优选的,所述混合包括:将所述废旧锂离子电池正极材料、锂片和固体氧化剂混合后,加入所述无水乙醇。

17.优选的,所述废旧锂离子电池正极材料的制备方法,包括以下步骤:

18.将废旧锂离子电池在氯化钠溶液中进行放电后,拆分,得到废旧锂离子电池正极;

19.将所述锂离子电池正极在有机溶剂中浸泡,进行煅烧,得到所述废旧锂离子电池正极材料。

20.优选的,所述有机溶剂包括二甲基亚砜或碳酸二甲酯;

21.所述煅烧的温度为650~850℃。

22.本发明提供了一种废旧锂离子电池正极材料的修复方法,包括以下步骤:在保护气氛下,将废旧锂离子电池正极材料、锂片、固体氧化剂和无水乙醇混合,进行修复,得到修复后的锂离子电池正极材料;所述修复的温度为20~70℃;所述废旧锂离子电池正极材料中的锂原子的物质的量与其它金属原子的总物质的量之比为(0.5~1):1,且不能为1:1。本发明利用了乙醇对锂片的高溶解性,利用固体氧化剂促进氧原子的离去能力,将废旧锂离子电池正极材料、锂片、固体氧化剂和无水乙醇混合后,锂片与无水乙醇首先发生反应生成乙醇锂,然后在固体氧化剂的催化作用下依次实现从乙醇锂中脱锂和在废旧锂离子电池正极材料中进行嵌锂的过程。最终实现补锂的目的,并利用相似相溶的原理也可以有效的去除废旧正极粉末表面的杂相和粘合物。因此,本发明所述修复方法在常温下即可进行修复再生过程,该修复过程达到了绿色、无污染和可循环使用的目的。

附图说明

23.图1为实施例1所述废旧

‑

lco和修复后的

‑

lco的xrd图;

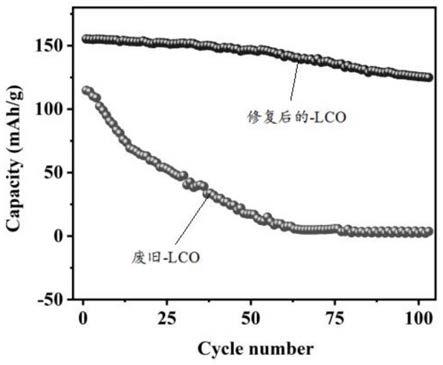

24.图2为以实施例2中的废旧

‑

lco和修复后的

‑

lco为正极的半电池的循环稳定性曲线;

25.图3为以实施例3中的废旧

‑

ncm622和修复后的

‑

ncm622为正极的循环稳定性曲线。

具体实施方式

26.本发明提供了一种废旧锂离子电池正极材料的修复方法,包括以下步骤:

27.在保护气氛下,将废旧锂离子电池正极材料、锂片、固体氧化剂和无水乙醇混合,进行修复,得到修复后的锂离子电池正极材料;

28.所述修复的温度为20~70℃;

29.所述废旧锂离子电池正极材料中的锂原子的物质的量与其它金属原子的总物质的量之比为(0.5~1):1,且不能为1:1。

30.在本发明中,若无特殊说明,所有原料均为本领域技术人员熟知的市售产品。

31.在本发明中,所述废旧锂离子电池正极材料中的锂原子的物质的量与其它金属原子的总物质的量之比优选为(0.5~1):1,更优选为(0.7~1):1,且不能为1:1。

32.在本发明中,所述废旧离子电池正极材料优选包括钴酸锂、锰酸锂、磷酸铁锂、镍钴铝三元正极材料或镍钴锰三元正极材料;本发明对所述镍钴铝三元正极材料或镍钴锰三元正极材料的具体种类没有任何特殊的限定,采用本领域技术人员熟知的种类即可。在本发明的具体实施例中,所述废旧锂离子电池正极材料具体为钴酸锂和lini

0.6

co

0.2

mn

0.2

o2(ncm622)。

33.在本发明中,所述废旧锂离子电池正极材料的制备方法,优选包括以下步骤:

34.将废旧锂离子电池在氯化钠溶液中进行放电后,拆分,得到废旧锂离子电池正极;

35.将所述锂离子电池正极在有机溶剂中浸泡,进行煅烧,得到所述废旧锂离子电池正极材料。

36.本发明将废旧锂离子电池在氯化钠溶液中进行放电后,拆分,得到废旧锂离子电池正极。

37.在本发明中,所述氯化钠溶液的质量浓度优选为5~8%,更优选为6~7%。本发明对所述放电的过程没有任何特殊的限定,采用本领域技术人员熟知的过程进行并保证放电完全即可。

38.本发明对所述拆分的过程没有任何特殊的限定,采用本领域技术人员熟知的过程进行即可。

39.得到废旧锂离子电池正极后,本发明将所述锂离子电池正极在有机溶剂中浸泡,进行煅烧,得到所述废旧锂离子电池正极材料。

40.在本发明中,所述有机溶剂优选包括二甲基亚砜或碳酸二甲酯。

41.在本发明中,所述浸泡的温度优选为室温,所述浸泡的时间优选为2~8h,更优选为4~6h。在本发明中,所述浸泡可以有效的去除电解质,并分离正极活性材料和集流体,进而得到正极活性材料。

42.在本发明中,所述煅烧的温度优选为650~850℃,更优选为680~720℃;时间优选为5~12h,更优选为7~9h。

43.在本发明中,所述煅烧为作用是去除所述正极活性材料中的粘结剂和导电剂。

44.在本发明中,所述锂片优选为废旧锂离子电池中回收的锂片。所述锂片的选择可以进一步实现资源再利用,并降低成本。

45.在本发明中,所述锂片的直径优选为15mm;厚度优选为1.195~1.205mm,更优选为1.2mm。所述锂片的纯度优选≥99.9%。

46.在本发明中,所述固体氧化剂优选包括四甲基哌啶氮氧化物(tempo)、三氯异氰尿酸、n

‑

羟基邻苯二甲酰亚胺、氯铬酸吡啶盐和二氯铬酸吡啶盐中的一种或几种,更优选为四甲基哌啶氮氧化物;当所述固体氧化剂为上述具体选择中的两种以上时,本发明对上述具体物质的配比没有任何特殊的限定,按任意配比进行混合即可。

47.在本发明中,所述固体氧化剂与废旧锂离子电池正极材料的质量比优选为(5~10):100,更优选为(6~8):100。

48.在本发明中,所述废旧锂离子电池正极材料的质量与所述无水乙醇的体积比优选为(50~100)g:1l,更优选为(60~90)g:1l,最优选为(70~80)g:1l。

49.在本发明中,所述锂片的个数与所述废旧锂离子电池正极材料的质量比优选为1:(5~20)g,更优选为1:(10~15)g。

50.在本发明中,所述混合优选包括:将所述废旧锂离子电池正极材料、锂片和固体氧化剂混合后,加入所述无水乙醇。本发明对所述无水乙醇的加入速率没有任何特殊的限定,采用本领域技术人员熟知的加入速率保证反应安全进行并能够彻底反应即可。

51.在本发明中,所述保护气氛优选为氮气气氛。

52.在本发明中,所述修复优选在搅拌的条件下进行,本发明对所述搅拌的转速没有任何特殊的限定,采用本领域技术人员熟知的转速进行即可。

53.在本发明中,所述修复的温度为20~70℃,优选为45~55℃;时间优选为1~5h,更优选为1~1.5h。

54.所述修复完成后,本发明还优选包括后处理,所述后处理优选包括依次进行的抽滤和干燥;本发明对所述抽滤的过程没有任何特殊的限定,采用本领域技术人员熟知的过程进行即可。在本发明中,所述干燥优选为真空干燥;所述真空干燥的温度优选为120~200℃,更优选为150~160℃;时间优选为5~10h,更优选为6~8h。

55.下面结合实施例对本发明提供的一种废旧锂离子电池正极材料的修复方法进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

56.实施例1

57.将正极材料为钴酸锂的废旧锂离子电池在质量浓度为6%的氯化钠溶液中充分放电后,拆分电池,得到废旧锂离子电池正极;

58.将所述废旧锂离子电池正极在二甲基亚砜中浸泡5h去除电解质,分离集流体后,800℃煅烧8h,得到废旧锂离子电池正极材料(记为废旧

‑

lco);

59.在氮气气氛和25℃的条件下,将5g废旧

‑

lco、一片锂片(直径为15mm,厚度为1.2mm,纯度≥99.9%)和0.25g tempo置于同一容器,缓慢加入20ml无水乙醇后,搅拌1h,抽滤,200℃真空干燥8h,得到修复后的钴酸锂(记为修复后的

‑

lco);

60.将所述废旧

‑

lco和修复后的

‑

lco进行xrd测试,测试结果如图1所示,由图1可知,所述废旧

‑

lco中含有微量的四氧化三钴杂质;所述修复后的

‑

lco无其余杂相,实现了补锂的过程。

61.实施例2

62.将正极材料为钴酸锂的废旧锂离子电池在质量浓度为7%的氯化钠溶液中充分放电后,拆分电池,得到废旧锂离子电池正极;

63.将所述废旧锂离子电池正极在二甲基亚砜中浸泡4h去除电解质,分离集流体后,

800℃煅烧10h,得到废旧锂离子电池正极材料(记为废旧

‑

lco);

64.在氮气气氛和27℃的条件下,将15g废旧

‑

lco、一片锂片(直径为15mm,厚度为1.2mm,纯度≥99.9%)和0.75g tempo置于同一容器,缓慢加入20ml无水乙醇后,搅拌1.5h,抽滤,150℃真空干燥10h,得到修复后的钴酸锂(记为修复后的

‑

lco)。

65.实施例3

66.将正极材料为ncm622的废旧锂离子电池在质量浓度为8%的氯化钠溶液中充分放电后,拆分电池,得到废旧锂离子电池正极;

67.将所述废旧锂离子电池正极在二甲基亚砜中浸泡8h去除电解质,分离集流体后,800℃煅烧10h,得到废旧锂离子电池正极材料(记为废旧

‑

ncm622);

68.在氮气气氛和32℃的条件下,将15g废旧

‑

ncm622、一片锂片(直径为15mm,厚度为1.2mm,纯度≥99.9%)和0.75g tempo置于同一容器,缓慢加入20ml无水乙醇后,搅拌1.5h,抽滤,180℃真空干燥8h,得到修复后的ncm622(记为修复后的

‑

ncm622)。

69.测试例

70.分别以实施例2中的废旧

‑

lco和修复后的

‑

lco为正极,以锂片为负极,以lipf6/ec/dmc为电解液,以pp为隔膜,组装成半电池,在1c的电流密度下进行恒流充放电测试,测试结果如图2所示,由图2可知,修复后的钴酸锂的首次放电比容量为155.384mah/g,循环100圈后的容量保持率为90.79%,具有较好的循环稳定性;

71.分别以实施例3中的废旧

‑

ncm622和修复后的

‑

ncm622为正极,以锂片为负极,以lipf6/ec/dmc为电解液,以pp为隔膜,组装成半电池,在1c的电流密密度下进行恒流充放电测试,测试结果如图3所示,由图3可知,修复后的ncm622的活化三圈后的放电比容量为149.527mah/g,循环200圈后的容量保持率为83.3%,具有较好的循环稳定性。

72.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。