1.本发明属于锂二次电池电极材料领域,更具体地,涉及一种金属锂表面原位锂铝合金层的筑构方法与应用。

背景技术:

2.随着便携式电子设备、电动汽车和大型能源存储设备的快速发展,储能市场对储能电池的能量密度和循环寿命等性能的要求越来越高。在锂离子电池负极材料中,金属锂负极具有高的比容量(3861mah/g)、低的电化学势(

‑

3.04v)等诸多优点,是极具潜力前景也是备受电池产业关注的的高能锂离子电池负极材料。

3.然而,在充电/放电过程中锂金属高反应活性所导致的界面不稳定性、枝晶生长以及较大的体积变化会导致库伦效率低、循环寿命短和安全性能差等诸多问题,阻碍了金属锂负极的实际应用。目前主要的解决策略是设计人造sei膜、合成新型形貌锂电极等。例如,研究发现通过构筑锂合金电极(li

x

m,其中m=si、sn、al、ag、zn等)能在一定程度上增大表面积,使表面电流分布均匀,抑制枝晶生长。

4.目前,通常构筑合金电极的方法主要包括高温熔融法、擀膜法和溶液置换。其中,高温熔融法通过将两种金属按照比例进行合金化反应构筑合金电极,所制备的是纯合金相,传质缓慢,倍率性能差;另外,其所需温度较高,实用性差。而采用擀膜法所制备合金电极成分不可控,且所制备的合金电极不均匀;进一步地,熔融法和擀膜法所制备的体相合金在充放电过程中发生的是合金化反应,存在复杂的相转变。而大多数可以与锂形成合金的金属元素在发生嵌脱锂反应时,会形成含锂的金属间化合物li

x

m

y

,组分晶体的结构会发生重构,并伴随着大的体积膨胀;同时,在晶体材料中,金属间化合物的形成还会导致两相边界区域产生不均匀的体积变化,造成活性颗粒的破裂或粉化,产生很大的不可逆容量。溶液置换法制备过程简单,易于操作,但是在制备合金层时,反应速率较慢,难以得到致密的合金层,且受限于溶液置换法的反应速率,也无法实现锂铝合金层的制备;且同样存在所制备的合金成分不可控的问题。故如何更高效可控的构筑合金层,拓展其在储能领域的应用成为科研工作者的一大难题。

技术实现要素:

5.针对现有技术的以上缺陷或改进需求,本发明提供了一种金属锂表面原位锂铝合金层的筑构方法与应用,其目的在于提供一种简单、有效、可控的方法制备金属锂合金,以降低锂负极活性,抑制锂金属电池中电解液的副反应与锂枝晶生长,提高锂金属电池的循环稳定性和库仑效率。

6.为实现上述目的,第一方面,本发明提供了一种金属锂表面原位锂铝合金层的筑构方法,包括:

7.将混盐在惰性气氛下加热熔融,并使温度保持在锂的熔点以下,得到熔盐电解质;

8.将锂片置于熔盐电解质中反应,并通过控制反应时间制备不同反应深度的锂铝合

金层;

9.其中,上述混盐为熔点低于金属锂熔点的naalcl4或lialcl4。

10.进一步优选地,当混盐为熔点低于金属锂熔点的naalcl4时,该混盐由熔盐alcl3和熔盐nacl混合而成;其中,熔盐alcl3与混盐的摩尔比大于或等于0.5、且小于或等于1.0。

11.进一步优选地,当混盐为熔点低于金属锂熔点的lialcl4时,该混盐由的熔盐alcl3和熔盐licl混合而成;其中,熔盐alcl3与混盐的摩尔比大于或等于0.5、且小于或等于1.0。

12.进一步优选地,上述混盐的熔点为108℃~180℃。

13.进一步优选地,随着反应时间的增加,所生成的锂铝合金厚度也逐渐增加。

14.第二方面,本发明提供了一种金属锂表面原位锂铝合金层,采用本发明第一方面所提出的筑构方法制备而成。

15.第三方面,本发明提供了一种锂电池,其负极由金属锂表面原位锂铝合金层修饰。

16.总体而言,通过本发明所构思的以上技术方案与现有技术相比,能够取得下列有益效果:

17.本发明提供了一种金属锂表面原位锂铝合金层的筑构方法,通过将熔点低于金属锂熔点的混盐naalcl4或lialcl4,在惰性气氛下加热熔融,并使温度保持在锂的熔点以下,得到熔盐电解质;并将锂片置于熔盐电解质中反应,得到锂铝合金层;该制备方法所需的温度较低,操作简单,所制备的锂铝合金层成分可控,应用在锂电池中时,能降低锂负极与电解液接触界面材料的活度,减少充放电过程中的副反应;同时,所构筑的合金层呈现一定的孔隙和梯度,有利于电解液的浸润,增加了锂沉积的形核位点,利于抑制锂枝晶生长,从而提高了锂金属电池的循环稳定性和库仑效率。

附图说明

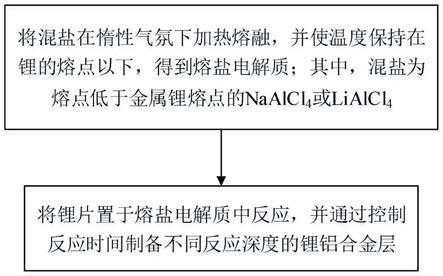

18.图1是本发明所提供的金属锂表面原位锂铝合金层的筑构方法流程图;

19.图2是本发明所提供的混盐naalcl4的相图;

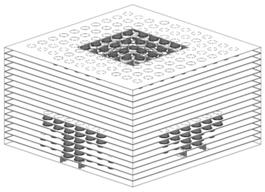

20.图3是本发明所提供的采用本发明的筑构方法所生成的锂铝合金的截面图;其中,(a)为锂片置于熔盐中反应20s后所生成的锂铝合金的截面图;(b)为锂片置于熔盐中反应40s后所生成的锂铝合金的截面图;(c)为锂片置于熔盐中反应60s后所生成的锂铝合金的截面图;(d)为锂片置于熔盐中反应2min后所生成的锂铝合金的截面图;

21.图4是本发明所提供的li

‑

lial||li

‑

lial电池和li||li电池的电化学性能曲线示意图;其中,(a)为li

‑

lial||li

‑

lial电池的电化学性能曲线示意图;(b)为li||li电池的电化学性能曲线示意图;

22.图5是本发明所提供的经金属锂表面原位锂铝合金层修饰li

‑

lial||cu电池和未经金属锂表面原位锂铝合金层修饰的li||cu电池的库伦效率与循环圈数的关系示意图。

具体实施方式

23.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

24.常规的合金相构筑方法主要是通过将两种金属高温熔融后制备得到,此类方法能耗高、经济性较差;所制备的合金材料是致密结构,不利于电解液的浸润;电化学反应过程中发生的是合金化和脱合金的反应,会导致反应极化增大,影响电池的综合电化学性能。

25.为了解决上述问题,第一方面,本发明提供了一种金属锂表面原位锂铝合金层的筑构方法,如图1所示,包括:

26.将混盐在惰性气氛下加热熔融,并使温度保持在锂的熔点以下,得到熔盐电解质;

27.将锂片置于熔盐电解质中反应,并通过控制反应时间制备不同反应深度的锂铝合金层;具体的,随着反应时间的增加,所生成的锂铝合金厚度也逐渐增加;

28.其中,上述混盐为熔点低于金属锂熔点的naalcl4或lialcl4。

29.具体的,当混盐为熔点低于金属锂熔点的naalcl4时,该混盐由熔盐alcl3和熔盐nacl混合而成,其熔点为108℃~180℃;其中,熔盐alcl3与混盐的摩尔比大于或等于0.5、且小于或等于1.0。当混盐为熔点低于金属锂熔点的lialcl4时,该混盐由的熔盐alcl3和熔盐licl混合而成,其熔点为108℃~180℃;其中,熔盐alcl3与混盐的摩尔比大于或等于0.5、且小于或等于1.0。

30.以混盐naalcl4为例进行说明,如图2所示为混盐naalcl4的相图,其中,横坐标表示熔盐alcl3所占的摩尔比(即熔盐alcl3与混盐的摩尔比),记为mole alcl3/alcl3 nacl,纵坐标表示温度,记为temperature;从图2可以看出,当熔盐alcl3和熔盐nacl的摩尔比为1.63时,混盐naalcl4的熔点低至108℃;而当熔盐alcl3和熔盐nacl的摩尔比为1.0时,混盐naalcl4的熔点达到金属锂熔点(180℃);且在这段摩尔比区间内,摩尔比越大,混盐naalcl4的熔点越高。

31.进一步地,熔盐alcl3和熔盐nacl的摩尔比为1:1时,在175摄氏度熔融保温,将锂片置于熔盐中分别反应20s、40s、60s、2min,得到如图3所示为所生成的锂铝合金的截面图,其中,(a)为锂片置于熔盐中反应20s后所生成的锂铝合金的截面图;(b)为锂片置于熔盐中反应40s后所生成的锂铝合金的截面图;(c)为锂片置于熔盐中反应60s后所生成的锂铝合金的截面图;(d)为锂片置于熔盐中反应2min后所生成的锂铝合金的截面图;随着反应时间的增加,所生成锂铝合金的厚度也在逐渐增加,分别对应~3、10、30、80um。

32.本发明所提供的金属锂表面原位锂铝合金层的筑构方法所制备的合金层一方面能降低与电解液接触界面材料的活度,减少充放电过程中的副反应;同时,由于是熔盐浸润的刻蚀过程,合金化反应不仅会发生在表面,也会在体相中发生,故所构筑的合金层呈现一定的孔隙和梯度(如图3所示),有利于电解液的浸润,增加了锂沉积的形核位点,利于抑制锂枝晶生长。

33.第二方面,本发明提供了一种金属锂表面原位锂铝合金层,采用本发明第一方面所提出的筑构方法制备而成。

34.第三方面,本发明提供了一种锂电池,其负极由上述金属锂表面原位锂铝合金层修饰。

35.下面以负极由金属锂表面原位锂铝合金层修饰后的li

‑

lial||li

‑

lial电池和li

‑

lial||cu电池为例进行说明。具体地,如图4所示为li

‑

lial||li

‑

lial电池和li||li电池的电化学性能曲线示意图;其中,如图4中的(a)所示为li

‑

lial||li

‑

lial电池的电化学性能曲线示意图(其中右图为左图中第60h

‑

65h的细节图示),从图中可以看出,由金属锂表面原

位锂铝合金层修饰后的负极由于具有多孔特性,能够有效降低成核过电势,进而有效降低锂沉积过程中的成核阻力。由于其孔道丰富,拥有极多的合金位点,使得其能有效调控锂沉积过程中的成核阶段和生长阶段。诱导锂离子定向沉积,最终实现充放电过程中无锂枝晶生长,因而该电池展现出极佳的电化学性能。在1.0ma cm

‑2的电流密度、1.0mah cm

‑2的电容量条件下,稳定循环400小时没有明显的极化增大和枝晶生长现象。如图4中的(b)所示为li||li电池的电化学性能曲线示意图,从图中可以看出,未修饰的金属锂对称电池循环180小时后出现明显的短路现象,即枝晶生长导致电池失效。同时,本发明比较了60

‑

65小时稳定循环周期内两种对称电池的极化曲线,可以看到li

‑

lial||li

‑

lial电池的极化电压为~19mv,低于li||li电池(~25mv),且在循环过程中,电压均保持稳定,说明li

‑

lial的三维骨架梯度合金结构能有效降低金属锂电镀/剥离的极化电压。除此之外,相比于未经金属锂表面原位锂铝合金层修饰的li||cu电池,负极由金属锂表面原位锂铝合金层修饰后的li

‑

lial||cu电池也表现出更好的循环稳定性和更高的库伦效率,如图5所示为经金属锂表面原位锂铝合金层修饰li

‑

lial||cu电池和未经金属锂表面原位锂铝合金层修饰的li||cu电池的库伦效率与循环圈数的关系示意图,其中,灰色圆点表示经金属锂表面原位锂铝合金层修饰li

‑

lial||cu电池的库伦效率与循环圈数的关系示意图,黑色方点表示未经金属锂表面原位锂铝合金层修饰的li||cu电池的库伦效率与循环圈数的关系示意图;从图中可以看出,经金属锂表面原位锂铝合金层修饰后的li

‑

lial||cu电池稳定循环50圈时,平均库伦效率可以达到97.61%;而未经金属锂表面原位锂铝合金层修饰的li||cu电池,随着循环圈数的增加,库伦效率衰减迅速。由此可知,本发明所提出的合金化方法能够有效降低电极活度,抑制金属电极与电解液的副反应,有效提高金属锂电极的库伦效率,所构筑的三维骨架结构能显著提升电极的稳定性。

36.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。