1.本技术属于锂二次电池领域,具体涉及一种补锂添加剂及其制备方法和正极材料与锂离子电池。

背景技术:

2.在锂离子电池的首次充放电过程中,负极表面会形成固态电解质界面(sei)膜层,会将大量的活性锂转化成碳酸锂、氟化锂和烷基锂,造成正极材料的锂损失,降低电池的首次库伦效率和电池容量。如当采用高比容量的负极材料,例如合金类(硅、锡等)、氧化物类(氧化硅、氧化锡)和无定形碳负极时,正极锂源的消耗会随着负极比容量的增加而进一步加剧。如目前具有高容量的硅基负极电池成为提升锂离子电池能量密度的重要方向,但是由于首次充放电导致电池首次库伦效率偏低。

3.为了提升锂离子电池的能量密度,对正极或负极进行预补锂是一种行之有效的方法。如在公开了一份负极片中,其是通过电场提供静电效应将锂粉分散在负极片表面,在经过机械辊压方式进行固定的补锂方法。该方法虽然简便易行,但是无法完全控制锂粉的漂浮状态,该操作过程存在巨大安全隐患,另外对环境和设备要求极高,消耗成本且生产效率低下。

4.在公开了另一种将锂粉与粘结剂混合而成的锂粉层涂敷在负极材料表面进行补锂,提高了锂粉与负极材料间的结合力。然而该方法需要把锂粉与粘结剂均匀混合,再此操作过程中存在严重的安全隐患;混合材料均一性的难以控制,另外锂粉暴露在空气中极易氧化起火,该方法需要严格控制制浆和涂布制程间的环境,浪费成本。

5.因此,现有的负极补锂材料存在以下缺陷:活性过高,无法长时间稳定保存,从而增加了操作难度和生产风险。另外,硅基负极通过锂粉补锂过程中因快速嵌锂而产生大量热量,易引起起火等安全问题。

技术实现要素:

6.本技术的目的在于克服现有技术的上述不足,提供一种补锂添加剂及其制备方法,以解决现有补锂添加剂活性过高,不易保存和易引起安全等的技术问题。

7.本技术的另一目的在于提供一种电极片和含有电极片的二次电池,以解决现有二次电池存在首次库伦效率和电池容量低的技术问题。

8.为了实现上述申请目的,本技术的一方面,提供了一种补锂添加剂。本技术补锂添加剂包括核体,还包括包覆核体的隔离包覆层,其中,核体包括介孔材料颗粒,在介孔材料颗粒的孔隙中填充有锂源。本技术核体所含的锂源能够在首圈充电过程中释放充当“牺牲剂”的作用,用以补充负极形成sei膜而消耗掉的不可逆的锂离子,从而保持电池体系内锂离子的充裕,提高电池首效和整体电化学性能。将锂源填充在介孔材料颗粒的孔隙中,能够有效使得锂源充分分散,提高补锂的效果;同时介孔材料颗粒能够有效减少锂源与空气的接触,从而提高锂源的稳定性。隔离包覆层包覆于核体表面,进一步提高对锂源的保护作

用,提高了其与空气和水的隔绝效果,提高了锂源的稳定性。而且具有介孔材料颗粒的核体和隔离包覆层之间起到增效作用,赋予补锂添加剂在补锂过程中或补锂完成后保持结构的稳定性。

9.进一步地,锂源为金属锂、li2o、li2o2、li3n、li2o/m、lif/co、li2s/co、li5feo4、li6coo4、li2nio2、li2cuo2中的至少一种。

10.进一步地,锂源占补锂添加剂质量的大于0,小于或等于50%。

11.该锂源和锂源的含量范围能够有效提高锂源的补锂效果。

12.进一步地,介孔材料颗粒的介孔材料包括硅系分子筛、活性炭、分子筛、有序介孔材料、无序介孔材料、多空碳化硅陶瓷、金属纤维多空材料、泡沫金属中的至少一种。该些种类的介孔材料颗粒具有丰富的三维多孔结构,能够有效负载锂源,提高对锂源的保护作用。另外,当介孔材料颗粒为硅系分子筛时,硅还能够对电极片的能量密度。

13.进一步地,介孔材料颗粒的孔隙率为15%

‑

90%。介孔材料颗粒的该孔隙率范围能够提高锂源的负载量。

14.进一步地,介孔材料颗粒的孔隙的直径为1nm

‑

20nm。介孔材料颗粒的该孔隙直径范围能够提高锂源的负载量,并有利于锂源的负载和提高锂源的稳定性。

15.进一步地,隔离包覆层包括导电聚合物层、单壁碳纳米管层、石墨烯层中的至少一种层。该些隔离包覆层具有致密性,能够有效隔绝空气和水的作用,提高对锂源的保护作用,同时具有良好的导电性,其能够在电极体系中承担导电功能,降低内阻。

16.具体实施例中,当导电聚合物层所含的导电聚合物包括聚乙炔、聚苯胺、聚吡咯、聚噻吩、聚双炔中的至少一种。该些聚合物能够形成致密的包覆层,且具有良好的导电性,其能够进一步提高核体负载锂源的稳定性和提高电极的倍率。

17.进一步地,核体的粒径为5nm

‑

25nm。

18.进一步地,隔离包覆层的厚度为1nm

‑

10nm。

19.进一步地,补锂添加剂的粒径为6nm

‑

35nm。

20.补锂添加剂粒径可控,而且粒径适中,能够充分发挥补锂效果。

21.本技术的另一方面,提供了一种补锂添加剂的制备方法。本技术补锂添加剂的制备方法包括如下步骤:

22.提供介孔材料颗粒;

23.将锂源填充至介孔材料颗粒的孔隙中;

24.在填充有锂源的介孔材料颗粒表面形成隔离包覆层,得到补锂添加剂;其中,隔离包覆层包覆于介孔材料颗粒。

25.本技术补锂添加剂的制备方法能够将锂源有效填充至介孔材料颗粒的孔隙中,提高了其稳定性和分散性。形成的隔离包覆层能够有效包覆含锂源的核体,从而使得制备的补锂添加剂富含锂,而且能够使得锂源与空气和水有效隔绝,提高了其补锂的稳定性。另外,补锂添加剂的制备方法能够保证制备的补锂添加剂结构和电化学性能稳定,而且效率高,节约生产成本。

26.进一步地,当锂源为金属锂,将锂源填充至介孔材料颗粒的孔隙中的方法包括如下步骤:

27.在惰性气氛中,将金属锂熔融,在气压差的作用下,将熔融金属锂填充至介孔材料

颗粒的孔隙中;

28.通过将金属锂熔融,采用气压差的方式填充至介孔材料颗粒的孔隙中,能够使得金属锂填充至孔隙内,并提高了其金属锂的负载量,而且提高了锂源的稳定性。

29.进一步地,在填充有锂源的介孔材料颗粒表面形成隔离包覆层的方法包括如下步骤:

30.将填充有锂源的介孔材料颗粒与导电聚合物的溶液混合处理,在介孔材料颗粒表面形成导电聚合物层。

31.采用导电聚合物包覆介孔材料颗粒形成导电聚合物包覆层,有效包覆在负载锂源的介孔材料颗粒表面,形成的导电聚合物包覆层致密,提高了其隔绝效果,而且具有良好的导电性。

32.本技术的又一方面,提供了一种电极补锂添加剂。本技术电极补锂添加剂包括本技术补锂添加剂或由本技术补锂添加剂制备方法制备的补锂添加剂。本技术电极补锂添加剂含有本技术补锂添加剂,因此,本技术补锂添加剂在充放电中过程中,能够作为锂源在首次充电过程中起到“牺牲剂”的作用,释放锂源实现补锂作用,从而保持电池体系内锂离子的充裕,提高电池首效和整体电化学性能。

33.本技术的又一方面,提供了一种电极片。本技术电极片包括集流体和结合在集流体表面的电极活性层,其中,电极活性层包括电极活性材料、补锂添加剂、粘结剂和导电剂;且补锂添加剂为本技术补锂添加剂或本技术电极补锂添加剂。本技术电极片含有本技术补锂添加剂,因此,本技术电极片在充放电中过程中,所含的补锂添加剂能够作为锂源在首次充电过程中起到“牺牲剂”的作用,释放锂源实现补锂作用,从而保持电池体系内锂离子的充裕,提高电池首效和整体电化学性能。

34.本技术的再一方面,提供了一种二次电池。本技术二次电池包括正极片和负极片,正极片或负极片为本技术电极片。本技术二次电池含有本技术电极片,因此,在首次充电中过程中,本技术电极片所含的补锂添加剂的能够作为锂源在首次充电过程中起到“牺牲剂”的作用,释放锂源实现补锂作用,从而保持电池体系内锂离子的充裕,提高电池首效和整体电化学性能。

附图说明

35.为了更清楚地说明本技术具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本技术的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

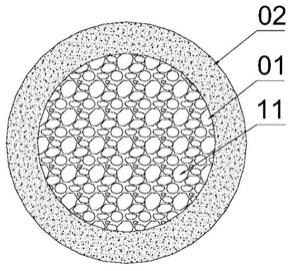

36.图1为本技术实施例补锂添加剂的结构示意图;

37.图2为本技术实施例补锂添加剂的制备方法流程示意图;

38.图3为本技术实施例1补锂添加剂的sem图;

39.图4为本技术实施例1补锂添加剂和填充有锂的y型硅系分子筛的xrd图;其中,图4中1为填充有锂的y型硅系分子筛的xrd衍射图谱,2为包覆结构的补锂添加剂的xrd衍射图谱。

40.各附图中部件编号说明:

41.01

‑

补锂添加剂的核体;11

‑

核体中介孔材料颗粒所含的孔隙

42.02

‑

补锂添加剂的壳层(隔离包覆层)。

具体实施方式

43.为了使本技术要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

44.本技术中,术语“和/或”,描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b的情况。其中a,b可以是单数或者复数。字符“/”一般表示前后关联对象是一种“或”的关系。

45.本技术中,“至少一个”是指一个或者多个,“多个”是指两个或两个以上。“以下至少一项(个)”或其类似表达,是指的这些项中的任意组合,包括单项(个)或复数项(个)的任意组合。例如,“a,b,或c中的至少一项(个)”,或,“a,b,和c中的至少一项(个)”,均可以表示:a,b,c,a

‑

b(即a和b),a

‑

c,b

‑

c,或a

‑

b

‑

c,其中a,b,c分别可以是单个,也可以是多个。

46.应理解,在本技术的各种实施例中,上述各过程的序号的大小并不意味着执行顺序的先后,部分或全部步骤可以并行执行或先后执行,各过程的执行顺序应以其功能和内在逻辑确定,而不应对本技术实施例的实施过程构成任何限定。

47.在本技术实施例中使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本技术。在本技术实施例和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。

48.本技术实施例说明书中所提到的相关成分的重量不仅仅可以指代各组分的具体含量,也可以表示各组分间重量的比例关系,因此,只要是按照本技术实施例说明书相关组分的含量按比例放大或缩小均在本技术实施例说明书公开的范围之内。具体地,本技术实施例说明书中所述的质量可以是μg、mg、g、kg等化工领域公知的质量单位。

49.一方面,本技术实施例提供了一种补锂添加剂。本技术实施例补锂添加剂如图1所示,补锂添加剂为核壳结构的颗粒材料,包括核体01、包覆于核体01的壳层02。其中,

50.核体01为用于补锂的锂源核体。具体包括介孔材料颗粒,也即是核体01含有丰富的孔隙11。在孔隙11中填充有锂源(图1中无显示)。这样,锂源负载在孔隙11中,使得核体01富含锂,当用于电池中和在首圈充电过程中,核体01的锂源能够释放充当“牺牲剂”的作用,用以补充负极形成sei膜而消耗掉的不可逆的锂离子,从而保持电池体系内锂离子的充裕,提高电池首效和能量密度,从而整体电化学性能。另外,将锂源填充在介孔材料颗粒的孔隙11中,能够有效使得锂源在核体01中分散均匀,提高补锂的效果。由于锂源是填充在介孔材料颗粒的孔隙11中,该的孔隙11起到隔绝水、空气的屏障作用,能够有效阻止水、空气与锂源接触,从而提高锂源的稳定性。

51.实施例中,介孔材料颗粒的孔隙率为15%

‑

90%。介孔材料颗粒的该孔隙率范围能够提高锂源的负载量,由于锂源是填充孔隙11中,因此,该该孔隙率范围还能够提高锂源的负载均匀性。

52.实施例中,介孔材料颗粒的孔隙的直径为1nm

‑

20nm,具体可以是1nm、2nm、3nm、4nm、5nm、6nm、7nm、8nm、9nm、10nm、11nm、12nm、13nm、14nm、15nm、16nm、17nm、18nm、19nm、

20nm等典型但非限制性的直径。介孔材料颗粒的该孔隙直径范围能够提高锂源的负载量,并有利于锂源的负载和提高锂源的稳定性。

53.实施例中,核体01中的介孔材料颗粒的介孔材料包括硅系分子筛、活性炭、分子筛、有序介孔材料、无序介孔材料、多空碳化硅陶瓷、金属纤维多空材料、泡沫金属中的至少一种。该些种类的介孔材料颗粒具有丰富的三维多孔结构,能够有效负载锂源,提高对锂源的保护作用。当介孔材料颗粒的介孔材料为负极材料如为硅系分子筛等负极材料时,本技术实施例补锂添加剂是作为负极补锂添加剂。另外,当介孔材料颗粒为硅系分子筛时,硅还能够提高电极片的能量密度。

54.另外,核体01可以是由介孔材料颗粒的一次颗粒,也可以是由介孔材料颗粒形成的二次颗粒。实施例中,当核体01为介孔材料颗粒的一次颗粒或二次颗粒时,核体01也即是介孔材料颗粒的粒径为5nm

‑

25nm,具体可以是5nm、6nm、7nm、8nm、9nm、10nm、11nm、12nm、13nm、14nm、15nm、16nm、17nm、18nm、19nm、20nm、21nm、22nm、23nm、24nm、25nm等典型但非限制性的粒径。该粒径范围的介孔材料颗粒与壳层02一起能够控制和调节补锂添加剂的粒径范围。

55.实施例中,核体01所负载的锂源,也即是填充在孔隙11中的锂源总质量占补锂添加剂质量的大于0,小于或等于50。另些实施例中,锂源为金属锂、li2o、li2o2、li3n、li2o/m、lif/co、li2s/co、li5feo4、li6coo4、li2nio2、li2cuo2中的至少一种。该锂源和锂源的含量范围能够有效提高锂源的补锂效果。

56.另外,根据介孔材料颗粒的介孔材料和锂源的种类选择和复配,能够使得补锂添加剂可以是负极补锂材料或正极补锂材料。具体实施例中,当介孔材料为硅系分子筛,锂源为金属锂时,该补锂添加剂构成负极补锂添加剂。该介孔材料和锂源也均理想的选择适于正极片的相关材料,使得该补锂添加剂构成正极补锂添加剂。

57.补锂添加剂所含的壳层02是包覆在负载锂源的核体01的表面,起到隔膜水和空气以达到保护锂源的作用,因此,壳层02是作为隔离包覆层存在。由于壳层02也即是隔离包覆层包覆于核体01表面,与介孔材料颗粒一起,进一步提高对锂源的保护作用,提高了锂源与空气和水的隔绝效果,提高了锂源的稳定性。而且具有介孔材料颗粒的核体01和隔离包覆层之间起到增效作用,赋予补锂添加剂在补锂过程中或补锂完成后保持结构的稳定性。

58.实施例中,隔离包覆层的厚度为1nm

‑

10nm,具体可以是1nm、2nm、3nm、4nm、5nm、6nm、7nm、8nm、9nm、10nm等典型但非限制性的厚度。通过对隔离包覆层也即是壳层02能够有效起到隔绝空气和水的作用,进一步提高锂源的稳定性;同时又能赋予锂离子具有相对较短的离子通道,以能够充分发挥锂源的补锂效果。

59.实施例中,隔离包覆层包括导电聚合物层、单壁碳纳米管层、石墨烯层中的至少一种层。该些隔离包覆层具有良好的致密性,能够进一步提高隔绝空气和水的作用,提高对锂源的保护作用。同时具有良好的导电性,其能够在电极体系中承担导电功能,降低内阻,提高电极片的倍率。

60.具体实施例中,当隔离包覆层包括导电聚合物层时,该导电聚合物层所含的导电聚合物包括聚乙炔、聚苯胺、聚吡咯、聚噻吩、聚双炔中的至少一种。该些聚合物能够形成致密的包覆层,且具有良好的导电性,其能够进一步提高核体负载锂源的稳定性和提高电极的倍率。另外,该些聚合物的分子量可以是任意的能够实现隔离包覆层的功能和作用即可,

实施例中,选择数均分子量为30

‑

150万的该些聚合物。该分子量范围的该些聚合物形成的聚合物包覆层致密性好,隔绝效果更优,且形成的聚合物包覆层强度高,从而提高介孔材料颗粒的稳定性。另外,该导电聚合物作为隔离包覆层在起到包覆隔离和导电性能的基础上,还能够起到粘结剂的作用,提高电极活性层中电极活性材料、导电剂等组分之间的粘结性,提高电极片的结构稳定性和力学性能。

61.基于上述核体01的粒径和壳层02的厚度,实施例中,补锂添加剂的粒径为6

‑

35nm,具体可以是6nm、7nm、8nm、9nm、10nm、11nm、12nm、13nm、14nm、15nm、16nm、17nm、18nm、19nm、20nm、21nm、22nm、23nm、24nm、25nm、26nm、27nm、28nm、29nm、30nm、31nm、32nm、33nm、34nm、35nm等典型但非限制性的粒径。该粒径范围的补锂添加剂粒径可控,能够有效均匀分散,能够充分发挥补锂效果。

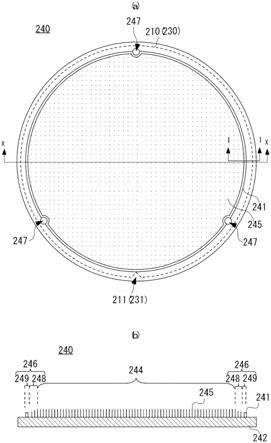

62.相应地,本技术实施例还提供了上文本技术实施例补锂添加剂的制备方法。该补锂添加剂的制备方法工艺流程如图2所示,结合如图1,其制备方法包括以下步骤:

63.步骤s01:提供介孔材料颗粒;

64.步骤s02:将锂源填充至介孔材料颗粒的孔隙中;

65.步骤s03:在填充有锂源的介孔材料颗粒表面形成隔离包覆层,得到补锂添加剂;其中,隔离包覆层包覆于介孔材料颗粒。

66.其中,步骤s01中的介孔材料颗粒如上文补锂添加剂的核体01所含的介孔材料颗粒。步骤s02中的锂源如上文补锂添加剂的核体01所含的锂源。因此,步骤s01中的介孔材料颗粒与步骤s02中的锂源均分布如上文补锂添加剂宿涵的介孔材料颗粒和锂源,为了节约篇幅,在此不再赘述。

67.步骤s01的介孔材料颗粒可以直接市购或按照现有介孔材料的方法进行制备获得。

68.步骤s02中,当锂源为金属锂时,将锂源填充至介孔材料颗粒的孔隙中的方法包括如下步骤:

69.在惰性气氛中,将金属锂熔融,在气压差的作用下,将熔融金属锂填充至介孔材料颗粒的孔隙中。

70.其中,惰性气氛是为了保证锂源的稳定性,只要是能够锂源的稳定性的气氛均在本技术公开的范围,如可以但不仅仅为氮气或氩气等气氛。金属锂可以是锂粉、锂箔、锂片等中的一种或多种。气压差的设置是为了使得熔融锂进入介孔材料颗粒所含的孔隙中。因此,只要是能够使得熔融锂进入至孔隙中的任何气压差均在本技术公开的范围之内。通过控制时间和气压以及熔融金属锂与介孔材料颗粒的量等控制,实现介孔材料颗粒负载锂源的量。

71.当然,金属锂或锂源为其他锂源时,可以采用但不仅仅是气相沉积的方式直接在介孔材料颗粒所含的孔隙中沉积。只要是能够将锂源填充至介孔材料颗粒所含的孔隙中的任何方法均在本技术公开的范围之内。

72.步骤s03中,形成隔离包覆层为上文补锂添加剂所含的壳层02。因此,形成的隔离包覆层的结构、材料和厚度等均如上文补锂添加剂所含的壳层02,为了节约篇幅,在此不再赘述。

73.形成隔离包覆层的方法可以根据隔离包覆层的材料特性选择适当的形成方法。如

实施例中,步骤s03中在填充有锂源的介孔材料颗粒表面形成隔离包覆层的方法包括如下步骤:

74.将填充有锂源的介孔材料颗粒与导电聚合物的溶液混合处理,在介孔材料颗粒表面形成导电聚合物层。

75.其中,导电聚合物的溶液的溶剂是能够均匀分散或者溶解高分子聚合物但是不跟锂源发生反应的溶剂,如包括n

‑

甲基吡咯烷酮、四氢呋喃、乙醚、二氯甲烷、醋酸乙酯、丙酮、苯酚、甲苯中的一种或多种。混合处理应该是能够使得介孔材料颗粒均匀分散的任何混合处理方式。混合后进行干燥处理,使得聚合物在介孔材料颗粒表面成型聚合物层。当然,也可以将聚合物单体与交联剂的混合溶液与介孔材料颗粒进行混合处理,进行原位交联,在介孔材料颗粒表面形成聚合物层。

76.当隔离包覆层的材料为其他材料时,如为单壁碳纳米管层、石墨烯层时,可以采用原位沉积或生长、或采用浆料包覆或进一步烧结处理等方法形成隔离包覆层。

77.因此,上述各实施例补锂添加剂的制备方法能够将锂源有效填充至介孔材料颗粒的孔隙中,提高了锂源的稳定性和分散性。形成的隔离包覆层能够有效包覆含锂源的核体,从而使得制备的补锂添加剂富含锂,而且能够使得锂源与空气和水有效隔绝,提高了其补锂的稳定性。另外,补锂添加剂的制备方法能够保证制备的补锂添加剂结构和电化学性能稳定,而且效率高,降低了生产成本,适于工业化生产。

78.另一方面,本技术实施例提供了一种电极补锂添加剂。本技术实施例电极补锂添加剂包括上文本技术实施例核壳结构的补锂添加剂。电极补锂添加剂可以是上文本技术实施例补锂添加剂,当然还可以进一步包括其他适于对应电极种类的其他添加剂,或有利于充分发挥上文本技术实施例补锂添加剂发挥补锂作用的辅助添加剂。当含有其他添加剂时,可以根据实际应用的需要进行调整补锂添加剂与其他添加剂之间的比例。由于电极补锂添加剂含有上文本技术实施例补锂添加剂,因此,电极补锂添加剂在充放电中过程中能够作为锂源在首圈充电过程中充当“牺牲剂”的角色,用以补充负极形成sei膜而消耗掉的不可逆的锂离子,从而保持电池体系内锂离子的充裕,提高电池首效和整体电化学性能。

79.再一方面,基于上文本技术实施例补锂添加剂和电极补锂添加剂,本技术实施例还提供了一种电极片和含有本技术实施例电极片的二次电池。

80.本技术实施例电极片包括集流体和结合在集流体表面的电极活性层,其中,电极活性层包括电极活性材料、补锂添加剂、粘结剂和导电剂。其中,该补锂添加剂为上文本技术实施例补锂添加剂。

81.实施例中,上文本技术实施例补锂添加剂在电极活性层中的含量为1

‑

10wt%,具体的可以是1wt%、2wt%、3wt%、4wt%、5wt%、6wt%、7wt%、8wt%、9wt%、10wt%等典型但非限制性的含量。

82.其中,电极活性层可以按照如下方法制备:将补锂添加剂与电极活性材料共同加入混合均匀的且含有导电剂、粘结剂等组分的浆料中,最后得到含有补锂添加剂的电极浆料,在一定面密度下进行涂布、辊压、模切得到含有补锂添加剂的电极片。在电极浆料中,电极活性材料占比例为90

‑

96%,导电剂占比例为0.05

‑

5%;粘结剂占比例为1

‑

5%,补锂添加剂按照上述含量进行添加配制。

83.另外,该电极片可以是正极片也可以是负极片,当为正极片时,那么集流体、电极

活性层和补锂添加剂均是适于正极片的。如实施例中,集流体为正极集流体,如可以但不仅仅铜箔、铝箔中的任意一种。电极活性层为正极活性层,其所含的电极活性材料为正极活性材料,如可以但不仅仅为包括钴酸锂、磷酸铁锂、磷酸锰铁锂、锰酸锂、镍钴锰酸锂、镍锰酸锂、镍钴铝酸锂(nca)中的至少一种。其所含的补锂添加剂上文本技术实施例中正极补锂添加剂。

84.当为负极片时,那么集流体、电极活性层和补锂添加剂均是适于负极片的。如实施例中,集流体为负极集流体,如可以但不仅仅铜箔等。电极活性层为负极活性层,其所含的电极活性材料为负极活性材料,如可以但不仅仅为包括硅碳材料、硅氧材料、石墨中的至少一种,其所含的补锂添加剂上文本技术实施例中负极补锂添加剂。

85.电极活性层所含的粘结剂包括sbr、paa、pi、pan中的至少一种,导电剂为super

‑

c、ks

‑

6、vgcf、多壁cnt、单壁cnt中的至少一种或多种。

86.本技术实施例二次电池包括正极片和负极片,其中,正极片或负极片为上述本技术实施例电极片,如含上文本技术实施例补锂添加剂的正极片或负极片。

87.本技术实施例锂电池还有二次池所必须的如隔膜和电解质等必要的部件。

88.另外,本技术实施例锂电池可以是锂离子电池或锂金属电池。

89.由于本技术实施例二次电池含有上文本技术补锂添加剂,因此,在首次充充电中过程中,电极片所含的补锂添加剂能够作为锂源起到“牺牲剂”的作用,释放锂源实现补锂作用,以补充负极形成sei膜而消耗掉的不可逆的锂离子,从而保持电池体系内锂离子的充裕,而且补锂添加剂是将锂源在介孔材料的孔隙中,且再采用隔离包覆层,从而有效避免锂源与集流体的直接接触,降低锂源反应时产生的热对电芯温度的影响,以及隔绝锂源反应时生成的锂枝晶对隔膜造成刺穿而引起的安全问题,同时提高电池首效和容量以及循环性能等整体电化学性能。

90.以下通过多个具体实施例来举例说明本技术实施例补锂添加剂及其制备方法和应用等。

91.1.补锂添加剂及其制备方法:

92.实施例a1

93.本实施例提供一种补锂添加剂及其制备方法。该补锂添加剂的结构如图1所示的核壳结构,补锂添加剂包括硅系分子筛核体,在硅系分子筛所含的孔隙中填充有金属锂,在核体包覆有聚乙炔的导电聚合物隔离包覆层。

94.本实施例补锂添加剂的制备方法包括如下步骤:

95.s1:提供y型硅系分子筛(孔隙率为35%,粒径为d90<15nm);

96.s2:将氩气的保护气氛中,在300℃下将锂粉进行熔融,通过气压压差使得熔融锂进入硅系分子筛的孔隙内;

97.s3:在将氩气的保护气氛中,将步骤s2中填充有锂的硅系分子筛置于聚乙炔非水溶液中进行混合处理,后进行真空干燥,在硅系分子筛形成核体的表面形成聚乙炔隔离包覆层。

98.将检测,核体的粒径为d90<16nm,金属锂在核体中的含量为25%,补锂添加剂的粒径d90<17.5nm。

99.实施例a2

100.本实施例提供一种补锂添加剂及其制备方法。该补锂添加剂的结构如图1所示的核壳结构,补锂添加剂包括多空碳化硅陶瓷,在多空碳化硅陶瓷所含的孔隙中填充有li3n,在核体包覆有聚苯胺的导电聚合物隔离包覆层。

101.本实施例补锂添加剂的制备方法包括如下步骤:

102.s1:提供多孔碳化硅陶瓷颗粒(孔隙率为28%,粒径为d90<20nm);

103.s2:将氩气的保护气氛中,在845℃将li3n进行熔融,通过气压压差使得熔融li3n进入多孔碳化硅陶瓷颗粒的孔隙内;

104.s3:在将氩气的保护气氛中,将步骤s2中填充有硅系分子筛置于聚苯胺非水溶液中进行混合处理,后进行真空干燥,在多孔碳化硅陶瓷颗粒形成核体的表面形成聚乙炔隔离包覆层。

105.将检测,核体的粒径为d90<22nm,li3n在核体中的含量为20%,补锂添加剂的粒径d90<25nm。

106.实施例a3

107.本实施例提供一种补锂添加剂及其制备方法。该补锂添加剂的结构如图1所示的核壳结构,补锂添加剂包括泡沫金属,在泡沫金属所含的孔隙中填充有li6coo4,在核体包覆有单壁碳纳米管形成隔离包覆层。

108.本实施例补锂添加剂的制备方法包括如下步骤:

109.s1:提供泡沫金属颗粒(孔隙率为65%,粒径为d90<20nm);

110.s2:将li6coo4粉体填充至泡沫金属颗粒的孔隙内;

111.s3:在将氩气的保护气氛中,在步骤s2中填充li6coo4粉体有的泡沫金属颗粒表层沉积碳纳米管层,形成碳纳米管隔离包覆层。

112.将检测,核体的粒径为d90<22nm,li3n在核体中的含量为45%,补锂添加剂的粒径d90<25nm。

113.2电极片和锂离子电池实施例

114.实施例b1

115.本实施例b1提供了一种负极片和对应的锂离子电池。本实施例b1的负极片按照如下方法制备负极片:

116.将1.5wt%是羧甲基纤维素(cmc)加入一定比例去离子水中,制备胶液;再加入导电剂4wt%导电炭黑(sp),制备导电胶液;在加入92.8wt%负极活性材料硅氧500和1wt%的实施例a1的补锂添加剂,最后在加入1.7%sbr粘结剂,将浆料粘度调到适合涂布的程度。然后进行涂布、辊压、模切等工序,制得实施例b1的负极片。

117.实施例b2

118.本实施例b2提供了一种负极片和对应的锂离子电池。本实施例b2的负极片参照实施例b1中负极片制备,不同在于实施例a1的补锂添加剂添加量为3wt%。

119.实施例b3

120.本实施例b3提供了一种负极片和对应的锂离子电池。本实施例b3的负极片参照实施例b1中负极片制备,不同在于实施例a1的补锂添加剂添加量为5wt%。

121.实施例b4

122.本实施例b4提供了一种负极片和对应的锂离子电池。本实施例b4的负极片参照实

施例b1中负极片制备,不同在于采用实施例a4替代实施例a1中的补锂添加剂,且添加量为5wt%。

123.实施例b5

124.本实施例b5提供了一种负极片和对应的锂离子电池。本实施例b5的负极片参照实施例b1中负极片制备,不同在于采用实施例a5替代实施例a1中的补锂添加剂,且添加量为5wt%。

125.对比例b1

126.本对比例b1提供一种负极片,其与实施例b1相比,不含补锂添加剂(不含实施例a1提供的补锂添加剂,也不含其它添加剂)。

127.本实施例b1至实施例b5和对比例b1提供的电池按照如下方法组装:

128.负极片:分别由实施例b1至实施例b5和对比例b1提供;

129.正极片:锂片;

130.电解液:ec:emc:dec:lipf6:fec=30:50:20:1.2:8。

131.锂离子电池的组装:按照锂离子电池分别组装成各实施例锂离子电池,其中实施例b1提供的负极片组装成实施例b1的锂离子电池,实施例b2提供的负极片组装成实施例b2的锂离子电池,依次类推,对比例b1提供的负极片组装成对比例b2的扣式锂离子电池。

132.3.相关特性测试

133.1.补锂添加剂的结构表征:

134.将上述实施例a1至实施例a5提供的补锂添加剂分别进行扫描电子显微镜(sem)和x射线衍射(xrd)分析,其中,实施例a1提供的补锂材料的sem照片如图3所示,实施例a1提供的补锂材料的xrd图如图4所示。测得其他实施例提供的补锂添加剂的sem照片与图3近似,其他实施例提供的补锂添加剂的xrd图均表现出对应材料的特征峰。

135.由sem图可知,本发明实施例提供的补锂添加剂颗粒均匀且可控,xrd图有效证明在补锂添加剂含有目标成分,而且纯度高。

136.2.锂离子电池电化学性能:

137.将含实施例b1至实施例b5和对比例b1提供的各锂离子电池分别进行如下表1中相关性能测试相关性能测试,每一实施例电池锂离子电池做五组平行测试。同时对各实施例提供的负极片进行剥离强度测试。其中,剥离强度、首效和循环按照锂离子电池常规的标准测试。相关性能测试结果如下表1中所示:

138.表1

[0139][0140]

由表1测试数据可知,实施例b1至实施例b5提供的锂离子电池由于含有本技术实施例a1至实施例a5提供的包覆结构的补锂添加剂,该补锂添加剂在首次充充电中过程中,其有效充当了“牺牲剂”的作用,释放锂源实现补锂作用,从而使得实施例b1至实施例b5提供的锂离子电池的首效明显均高于对比例b1中锂离子电池首效。而且包覆结构的补锂添加剂能够有效避免补锂添加剂所含锂源与集流体的直接接触,降低锂源对电芯的不利影响,且有效隔绝锂源反应时生成的锂枝晶对隔膜造成刺穿而引起的安全问题。另外,该补锂添加剂提高了电极片的结构和电化学性能的稳定性,使得实施例b1至实施例b5提供的锂离子电池的循环容量保持率明显均高于对比例b1中锂离子电池循环容量保持率,从而明显提高了电池首效和容量以及循环性能等整体电化学性能。

[0141]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。