1.本技术涉及光伏技术领域,特别是涉及一种电池背钝化结构及其制作方法、太阳能电池。

背景技术:

2.太阳能电池是一种可以将太阳能转化为电能的器件。为了提升太阳能电池的效率,背钝化技术应运而生。目前,太阳能电池的背钝化结构是在硅片的背面沉积氧化铝膜层或者氮氧化硅膜层,单层的背钝化膜层钝化能力差,并且单层氮氧化硅膜层厚度较厚,导致制备时间长,制备效率低,同时还会增加绕镀/背场舟印等不良。

3.因此,如何解决上述技术问题应是本领域技术人员重点关注的。

技术实现要素:

4.本技术的目的是提供一种电池背钝化结构及其制作方法、太阳能电池,以提升电池背钝化结构的钝化能力、缩短制备工艺时间和提升电池良率。

5.为解决上述技术问题,本技术提供一种电池背钝化结构制作方法,包括:

6.向镀膜设备中通入掺杂气体和第一反应气体,在硅片的背面沉积掺杂型钝化层;

7.向所述镀膜设备中通入第二反应气体,在所述掺杂型钝化层远离所述硅片的表面直接或者间接沉积内反射层。

8.可选的,在硅片的背面沉积掺杂型钝化层之后,还包括:

9.向所述镀膜设备中通入所述第一反应气体,在所述掺杂型钝化层远离所述硅片的表面沉积氮氧化硅层;

10.相应的,在所述掺杂型钝化层远离所述硅片的表面间接沉积内反射层包括:

11.在所述氮氧化硅层远离所述掺杂型钝化层的表面沉积内反射层。

12.可选的,所述第一反应气体包括sih4、nh3和n2o,所述掺杂型钝化层为掺杂型氮氧化硅层;所述第二反应气体包括sih4和nh3,所述内反射层为氮化硅层。

13.可选的,在所述氮氧化硅层远离所述掺杂型钝化层的表面沉积内反射层包括:

14.在所述氮氧化硅层远离所述掺杂型钝化层的表面沉积依次层叠的多层所述内反射层,所述掺杂气体包括含磷、硼、铝、镓、铟的气体。

15.可选的,在远离所述硅片的方向上,依次层叠的多层所述内反射层的折射率逐渐减小。

16.可选的,所述内反射层的层数为三层。

17.可选的,在远离所述氮氧化硅层的方向上,第一层所述内反射层的折射率在2.35~2.25之间,厚度在10nm~35nm之间;第二层所述内反射层的折射率在2.25~2.1之间,厚度在10nm~20nm之间;第三层所述内反射层的折射率在2.1~1.9之间,厚度在10nm~20nm之间。

18.可选的,向镀膜设备中通入掺杂气体和第一反应气体,在硅片的背面沉积掺杂型

钝化层之前,还包括:

19.对所述硅片进行酸抛光或者碱抛光处理。

20.本技术还提供一种电池背钝化结构,所述电池背钝化结构由如上述任一种所述的电池背钝化结构制作方法制得。

21.本技术还提供一种太阳能电池,所述太阳能电池包括上述所述的电池背钝化结构。

22.本技术所提供的一种电池背钝化结构制作方法,包括:向镀膜设备中通入掺杂气体和第一反应气体,在硅片的背面沉积掺杂型钝化层;向所述镀膜设备中通入第二反应气体,在所述掺杂型钝化层远离所述硅片的表面直接或者间接沉积内反射层。

23.可见,本技术中的电池背钝化结构包括层叠在硅片背面的掺杂型钝化层和内反射层,钝化能力增强;本技术中在沉积掺杂型钝化层时是采用将掺杂气体和第一反应气体同时通入镀膜设备进行沉积得到的,即掺杂型钝化层是由一个步骤得到的,避免采用先沉积处钝化层再以扩散或者离子注入方式对钝化层进行掺杂,缩短掺杂型钝化层的制备时间,且避免扩散或者离子注入过程对钝化层造成损伤,影响背钝化结构的性能;由于沉积得到的是掺杂型钝化层,钝化性能强,可以减薄掺杂型钝化层的厚度,缩短制备工艺时间,进而可以减少绕镀/背场舟印等不良。

24.此外,本技术还提供一种具有上述优点的电池背钝化结构和太阳能电池。

附图说明

25.为了更清楚的说明本技术实施例或现有技术的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

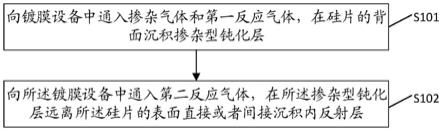

26.图1为本技术实施例所提供的一种电池背钝化结构制作方法的流程图;

27.图2为本技术实施例所提供的另一种电池背钝化结构制作方法的流程图;

28.图3为本技术实施例所提供的一种电池背钝化结构示意图。

具体实施方式

29.为了使本技术领域的人员更好地理解本技术方案,下面结合附图和具体实施方式对本技术作进一步的详细说明。显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

30.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

31.正如背景技术部分所述,目前太阳能电池的背钝化结构是在硅片的背面沉积氧化铝膜层或者氮氧化硅膜层,单层的背钝化膜层钝化能力差,并且单层氮氧化硅膜层厚度较厚,导致制备时间长,制备效率低,同时还会增加绕镀/背场舟印等不良。

32.有鉴于此,本技术提供了一种电池背钝化结构制作方法,请参考图1,图1为本技术

实施例所提供的一种电池背钝化结构制作方法的流程图,该方法包括:

33.步骤s101:向镀膜设备中通入掺杂气体和第一反应气体,在硅片的背面沉积掺杂型钝化层。

34.为了保证掺杂型钝化层的性能,掺杂型钝化层一般采用等离子体增强化学气相沉积法((plasma enhanced chemical vapor deposition,pecvd)沉积而成,相应的镀膜设备为pecvd设备。

35.需要说明的是,本技术中对pecvd设备的类型不做具体限定,可自行选择。例如,可以采用板式pecvd设备,或者管式pecvd设备。

36.掺杂气体中包括掺杂型钝化层中所需的掺杂元素,具体的气体类型根据掺杂元素而定。

37.第一反应气体是指沉积形成非掺杂的钝化层所需的气体,具体的气体类型根据钝化层的材料而定。

38.需要说明的是,本技术中对掺杂型钝化层不做限定,可自行设置。例如,掺杂型钝化层可以为掺杂型氮化硅层,或者掺杂型氮氧化硅层。本技术中无需沉积氧化铝层,省略制备氧化铝层的原子层沉积工艺,仅进行等离子体增强化学气相沉积这一道工序即可,减少背钝化结构半成品在车间呆滞时间以及工序过程中带来的碎片率及其它不良。

39.优选地,掺杂型钝化层为掺杂型氮氧化硅层,经退火处理,掺杂型氮氧化硅层相较于掺杂型氮化硅层固定负电荷多,少子寿命长,使得电池背钝化结构的性能更好,此时,所述第一反应气体包括sih4、nh3和n2o。所述第二反应气体包括sih4和nh3,此时所述内反射层为氮化硅层。

40.当掺杂型钝化层为掺杂型氮化硅层时,第一反应气体包括sih4和nh3。

41.相较于氧化铝层,掺杂型氮氧化硅层含有更多的h,h钝化能力增强;掺杂型氮氧化硅层结合了氧化铝层和氮氧化硅表面钝化的优点,表面钝化能力增强;相较于单层的氮氧化硅层,掺杂型氮氧化硅层场钝化能力增强,从而提升太阳能电池的效率。

42.需要说明的是,本技术中对掺杂元素不做限定,视情况而定。例如,掺杂元素可以为3a族元素(如硼、铝、镓、铟)或者5a族元素(如磷、砷),相应的,掺杂气体可以为b2h6、tma(三甲基铝)、tmga(三甲基镓)、ph3等。除了所需的掺杂元素,掺杂气体不会对掺杂型钝化层造成其他元素的掺杂。

43.步骤s102:向所述镀膜设备中通入第二反应气体,在所述掺杂型钝化层远离所述硅片的表面直接或者间接沉积内反射层。

44.直接沉积即在沉积掺杂型钝化层后,直接掺杂型钝化层在远离硅片的表面沉积内反射层,间接沉积即在沉积掺杂型钝化层后,先在杂型钝化层在远离硅片的表面沉积氮氧化硅层,然后在氮氧化硅层的表面沉积内反射层,具体见下文。内反射层一般为氮化硅层,相应的,第二反应气体包括sih4和nh3。

45.需要指出的是,内反射层的层数既可以一层,也可以为多层,本技术中不做限定。

46.本技术中的电池背钝化结构包括层叠在硅片背面的掺杂型钝化层和内反射层,钝化能力增强;本技术中在沉积掺杂型钝化层时是采用将掺杂气体和第一反应气体同时通入镀膜设备进行沉积得到的,即掺杂型钝化层是由一个步骤得到的,避免采用先沉积处钝化层再以扩散或者离子注入方式对钝化层进行掺杂,缩短掺杂型钝化层的制备时间,且避免

扩散或者离子注入过程对钝化层造成损伤,影响背钝化结构的性能;由于沉积得到的是掺杂型钝化层,钝化性能强,可以减薄掺杂型钝化层的厚度,缩短制备工艺时间,进而可以减少绕镀/背场舟印等不良。

47.请参考图2,图2为本技术实施例所提供的另一种电池背钝化结构制作方法的流程图,该方法包括:

48.步骤s201:向镀膜设备中通入掺杂气体和第一反应气体,在硅片的背面沉积掺杂型钝化层。

49.本步骤中掺杂型钝化层为掺杂型氮氧化硅层。

50.步骤s202:向所述镀膜设备中通入所述第一反应气体,在所述掺杂型钝化层远离所述硅片的表面沉积氮氧化硅层。

51.本实施例中在掺杂型氮氧化硅层与内反射层的之间沉积一层氮氧化硅层,氮氧化硅层中富含h,能够提供一定的h钝化,进一步增强背钝化结构的h钝化能力,从而进一步提升太阳能电池的效率;并且,当掺杂型氮氧化硅层比较薄时,还可以提供一定的表面钝化。

52.氮氧化硅层折射率大于掺杂型氮氧化硅层折射率,掺杂型氮氧化硅层折射率控制在1.4~1.8之间,掺杂型氮氧化硅层厚度在10~50nm之间;氮氧化硅层的折射率在1.6~1.9之间,氮氧化硅层厚度在10~20nm。

53.步骤s203:向所述镀膜设备中通入第二反应气体,在所述氮氧化硅层远离所述掺杂型钝化层的表面沉积内反射层。

54.作为一种可实施的方式,在所述氮氧化硅层远离所述掺杂型钝化层的表面沉积内反射层包括:

55.在所述氮氧化硅层远离所述掺杂型钝化层的表面沉积依次层叠的多层所述内反射层,所述掺杂气体包括含磷、硼、铝、镓、铟的气体。

56.在远离所述硅片的方向上,依次层叠的多层所述内反射层的折射率逐渐减小,可以增强背钝化结构的钝化性能,降低背面的反射率,优化内反射层的减反效果和与体表面的钝化效果,位于氮氧化硅层远离硅片表面的内反射层的折射率最大,其具有更好的体表面钝化效果,进一步提升太阳能电池的开路电压。

57.内反射层的层数包括但不限于三层、四层、五层等等。

58.当内反射层的层数为三层时,在远离所述氮氧化硅层的方向上,第一层所述内反射层的折射率在2.35~2.25之间,厚度在10nm~35nm之间;第二层所述内反射层的折射率在2.25~2.1之间,厚度在10nm~20nm之间;第三层所述内反射层的折射率在2.1~1.9之间,厚度在10nm~20nm之间。当内反射层的层数为三层时,电池背钝化结构的示意图如图3所示,由上至下依次为硅片1、掺杂型氮氧化硅层2、氮氧化硅层3、三层层叠的氮化硅层4。

59.在上述任一实施例的基础上,在本技术的一个实施例中,向镀膜设备中通入掺杂气体和第一反应气体,在硅片的背面沉积掺杂型钝化层之前,还包括:

60.对所述硅片进行酸抛光或者碱抛光处理,以去除硅片表面的损伤。

61.具体的抛光处理过程已为本领域技术人员所熟知,此处不再详细赘述。

62.下面以不同的掺杂元素,采用pecvd方法为例,对本技术中的电池背钝化结构制作方法进行阐述。

63.例一

64.步骤1、对硅片进行酸抛光刻蚀处理;

65.步骤2、利用ph3、sih4、nh3和n2o共4种特气通入pecvd设备中,制作掺杂磷的氮氧化硅层,掺杂磷的氮氧化硅层折射率控制在1.4~1.8之间,掺杂磷的氮氧化硅层厚度在10~50nm之间;

66.步骤3、在掺杂磷的氮氧化硅层表面,使用sih4、nh3和n2o共三种特气沉积氮氧化硅层,氮氧化硅层折射率在1.6~1.9之间,氮氧化硅层厚控制在10~20nm;

67.步骤4、在氮氧化硅层的表面,利用sih4和nh3两种特气制作第一层氮化硅层,折射率在2.35~2.25之间,第一层氮化硅层厚度控制在10~35nm;

68.步骤5、在第一层氮化硅层的表面,利用sih4和nh3两种特气制作第二层氮化硅层,折射率在2.25~2.1之间,第二层氮化硅层厚度控制在10~20nm;

69.步骤6、在第二层氮化硅层的表面,利用sih4和nh3两种特气制作第三层氮化硅层,折射率在2.1~1.9之间,第三层氮化硅层厚度控制在10~20nm。

70.例二

71.步骤1、对硅片进行酸抛光刻蚀处理;

72.步骤2、利用b2h6、sih4、nh3和n2o共4种特气通入pecvd设备中,制作掺杂硼的氮氧化硅层,掺杂硼的氮氧化硅层折射率控制在1.4~1.8之间,掺杂硼的氮氧化硅层厚度在10~50nm之间;

73.步骤3、在掺杂硼的氮氧化硅层表面,使用sih4、nh3和n2o共三种特气沉积氮氧化硅层,氮氧化硅层折射率在1.6~1.9之间,氮氧化硅层厚控制在10~20nm;

74.步骤4、在氮氧化硅层的表面,利用sih4和nh3两种特气制作第一层氮化硅层,折射率在2.35~2.25之间,第一层氮化硅层厚度控制在10~35nm;

75.步骤5、在第一层氮化硅层的表面,利用sih4和nh3两种特气制作第二层氮化硅层,折射率在2.25~2.1之间,第二层氮化硅层厚度控制在10~20nm;

76.步骤6、在第二层氮化硅层的表面,利用sih4和nh3两种特气制作第三层氮化硅层,折射率在2.1~1.9之间,第三层氮化硅层厚度控制在10~20nm。

77.例三

78.步骤1、对硅片进行酸抛光刻蚀处理;

79.步骤2、利用tmga、sih4、nh3和n2o共4种特气通入pecvd设备中,制作掺杂镓的氮氧化硅层,掺杂镓的氮氧化硅层折射率控制在1.4~1.8之间,掺杂镓的氮氧化硅层厚度在10~50nm之间;

80.步骤3、在掺杂镓的氮氧化硅层表面,使用sih4、nh3和n2o共三种特气沉积氮氧化硅层,氮氧化硅层折射率在1.6~1.9之间,氮氧化硅层厚控制在10~20nm;

81.步骤4、在氮氧化硅层的表面,利用sih4和nh3两种特气制作第一层氮化硅层,折射率在2.35~2.25之间,第一层氮化硅层厚度控制在10~35nm;

82.步骤5、在第一层氮化硅层的表面,利用sih4和nh3两种特气制作第二层氮化硅层,折射率在2.25~2.1之间,第二层氮化硅层厚度控制在10~20nm;

83.步骤6、在第二层氮化硅层的表面,利用sih4和nh3两种特气制作第三层氮化硅层,折射率在2.1~1.9之间,第三层氮化硅层厚度控制在10~20nm。

84.例四

85.步骤1、对硅片进行酸抛光刻蚀处理;

86.步骤2、利用tma、sih4、nh3和n2o共4种特气通入pecvd设备中,制作掺杂铝的氮氧化硅层,掺杂铝的氮氧化硅层折射率控制在1.4~1.8之间,掺杂铝的氮氧化硅层厚度在10~50nm之间;

87.步骤3、在掺杂铝的氮氧化硅层表面,使用sih4、nh3和n2o共三种特气沉积氮氧化硅层,氮氧化硅层折射率在1.6~1.9之间,氮氧化硅层厚控制在10~20nm;

88.步骤4、在氮氧化硅层的表面,利用sih4和nh3两种特气制作第一层氮化硅层,折射率在2.35~2.25之间,第一层氮化硅层厚度控制在10~35nm;

89.步骤5、在第一层氮化硅层的表面,利用sih4和nh3两种特气制作第二层氮化硅层,折射率在2.25~2.1之间,第二层氮化硅层厚度控制在10~20nm;

90.步骤6、在第二层氮化硅层的表面,利用sih4和nh3两种特气制作第三层氮化硅层,折射率在2.1~1.9之间,第三层氮化硅层厚度控制在10~20nm。

91.本技术还提供一种电池背钝化结构,所述电池背钝化结构由如上述任一实施例所述的电池背钝化结构制作方法制得。

92.本技术中的电池背钝化结构包括层叠在硅片背面的掺杂型钝化层和内反射层,钝化能力增强;本技术中在沉积掺杂型钝化层时是采用将掺杂气体和第一反应气体同时通入镀膜设备进行沉积得到的,即掺杂型钝化层是由一个步骤得到的,避免采用先沉积处钝化层再以扩散或者离子注入方式对钝化层进行掺杂,缩短掺杂型钝化层的制备时间,且避免扩散或者离子注入过程对钝化层造成损伤,影响背钝化结构的性能;由于沉积得到的是掺杂型钝化层,钝化性能强,可以减薄掺杂型钝化层的厚度,缩短制备工艺时间,进而可以减少绕镀/背场舟印等不良。

93.本技术还提供一种太阳能电池,所述太阳能电池包括上述实施例所述的电池背钝化结构。

94.太阳能电池可以为双面perc(passivated emitter rear contact,钝化发射极及背局域接触)电池,或者perl(passivated emitter and rear locally

‑

diffused,钝化发射极背部局域扩散)电池等等。

95.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其它实施例的不同之处,各个实施例之间相同或相似部分互相参见即可。对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

96.以上对本技术所提供的一种电池背钝化结构及其制作方法、太阳能电池进行了详细介绍。本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以对本技术进行若干改进和修饰,这些改进和修饰也落入本技术权利要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。