一种蓄电池agm隔膜材料及其制备方法

技术领域

1.本发明涉及蓄电池技术领域,具体涉及一种蓄电池agm隔膜材料及其制备方法。

背景技术:

2.随着铅酸蓄电池在日常生活中的应用领域不断丰富,人们对铅酸蓄电池的研究也越来越深入。除了铅膏、板栅等主要部件的物理化学性能和生产工艺之外,人们更加关注有着电池“第三极”之称的隔膜,并不断深入研究其性能对电池的影响。

3.agm隔膜在铅酸蓄电池中的作用可以概述如下:

⑴

将电池正负极板隔开,防止电池短路。这是所有电池隔膜最基础也是最重要的一项功能,否则,电池就会因正负极板相连而短路,导致电池报废。

⑵

作为电解液的储存物,吸收足够的电解液保证放电容量。agm隔膜具有多孔性,可以吸附大量的电解液,使得电池的化学反应可以不断往复进行。agm隔膜吸附电解液的能力直接影响电池的放电容量和使用寿命。

⑶

允许电解液在其中自由流动,为o2循环和化合提供气体通道。在电池充电后期,部分电量用于电解水,正极会生成氧气,负极生成氢气,正极生成的氧气通过agm隔膜的孔隙扩散到负极,发生复合反应,减少电解液中水的损失。

⑷

保证电池内部有一定的装配压力,抑制活性物质脱落。agm隔膜要具有一定的回弹性,保证隔膜与极板之间处于紧贴状态,除了起到抑制活性物质脱落的作用外,还可以使放电电流稳定,延长电池的使用寿命。

⑸

防止铅枝晶穿过造成短路。电池在不断进行化学反应后,极板上会生长出无法溶解的铅枝晶,因此,agm隔膜的孔径要小,避免铅枝晶刺穿隔膜造成电池短路。

4.与pp隔膜相比,agm隔膜纤维细,孔径小,但纤维之间结合力弱。与pvc隔膜相比,agm隔膜孔率高,电阻小,孔径小,但强度低。与pe隔膜相比,agm隔膜的抗氧化性好,但孔径大,孔率低,电阻大,强度低。虽然目前agm隔膜广泛应用于铅酸蓄电池,但其仍有很多不足:

①

氧气循环和复合效率仍然较低,影响电池使用寿命;

②

容易使电解液分层,对放电容量和寿命都有很大影响;

③

由于湿回弹性较差,在电池使用后期,隔膜与极板不能紧密贴合,进而影响电池性能;

④

抗穿刺强度需要进一步提升。

技术实现要素:

5.本发明的目的在于提出一种蓄电池agm隔膜材料及其制备方法,不仅具有较好的力学性能、抗穿刺性能,同时具有耐高温、耐化学腐蚀、耐压缩,回弹性佳,吸酸量和毛细吸酸高度稍有提高,电池也更易装配,具有广阔的应用前景。

6.本发明的技术方案是这样实现的:本发明提供一种蓄电池agm隔膜材料,由以下原料制备而成:有机纤维、高碱玻璃纤维、硅烷偶联剂;所述有机纤维具有如式ⅰ所示结构:

式ⅰ;其中,n=100

‑

1000。

7.作为本发明的进一步改进,所述有机纤维、高碱玻璃纤维、硅烷偶联剂的质量比为(8

‑

12):100:(2

‑

3)。

8.作为本发明的进一步改进,所述高碱玻璃纤维由单丝直径为0.2

‑

0.4μm的细高碱玻璃纤维、单丝直径为0.6

‑

0.9μm的中高碱玻璃纤维和单丝直径为1.5

‑

2.2μm的粗高碱玻璃纤维组成,三者的质量比为(5

‑

15):30:(3

‑

12)。

9.作为本发明的进一步改进,所述硅烷偶联剂为带有氨基的硅烷偶联剂,选自kh550、kh602和kh792中的至少一种。

10.作为本发明的进一步改进,所述有机纤维的制备方法如下:s1.中间体的合成:将对苯二甲酸和对羟基苯胺溶于有机溶剂中,加入三乙胺,搅拌10

‑

20min,然后在0℃下加入hatu,室温搅拌1

‑

2h后,继续搅拌反应2

‑

3h,得到中间体;所述中间体的结构如式ⅱ所示结构;所有过程均在氮气保护下完成;式ⅱ;s2.酯化自缩聚反应:将中间体加热至160

‑

180℃打浆,加入催化剂,继续升温至240

‑

270℃,分馏柱顶温度控制在100℃至115℃之间,当所收集的馏出水体积达到理论馏出量的98%以上时,降温结束反应;所有过程均在氮气保护下完成;s3.制备成有机纤维:反应结束后,加入去离子水,过滤,固体依次用去离子水、乙醇洗涤,干燥,然后加入螺杆注塑机中,加热至熔融喷丝,得到有机纤维。

11.作为本发明的进一步改进,步骤s1中所述对苯二甲酸、对羟基苯胺、三乙胺和hatu的物质的量之比为(1

‑

1.02):1:(2

‑

3):(1.2

‑

1.5)。

12.作为本发明的进一步改进,步骤s2中所述中间体和催化剂的物质的量之比为为100:(0.1

‑

0.5)。

13.作为本发明的进一步改进,所述催化剂选自氧化锌、氧化锡、氧化亚锡、三氧化二锑中的至少一种;所述有机溶剂选自二氯甲烷、三氯甲烷、丙酮、四氢呋喃、甲苯、苯、二甲苯、乙醚、乙腈中的至少一种。

14.本发明进一步保护一种上述蓄电池agm隔膜材料的制备方法,包括以下步骤:(1)将高碱玻璃纤维加入含有硅烷偶联剂的乙醇水溶液中,加热至80

‑

90℃,搅拌反应2

‑

4h,过滤,去离子水洗涤,得到改性高碱玻璃纤维;(2)将改性高碱玻璃纤维投入到碎浆机中,添加有机纤维,不断搅拌并加热至40

‑

50℃反应1

‑

2h后,疏解得到均匀分散的浆料;(3)将步骤(2)所得浆料在长网造纸机上经重力脱水、真空吸湿脱水,后形成湿纸

幅;(4)将步骤(3)所得湿纸幅依次经干燥、分切、卷取,即得所述蓄电池agm隔膜材料。

15.作为本发明的进一步改进,所述含有硅烷偶联剂的乙醇水溶液中硅烷偶联剂含量2

‑

3wt%,乙醇的含量为30

‑

50wt%,余量为水;所述疏解时间为15

‑

20min;所述干燥温度为150

‑

180℃。

16.本发明具有如下有益效果:本发明制得的agm隔膜材料中,添加了一定含量的有机纤维,该有机纤维的结构上具有酰胺基团,多个苯环,与芳纶结构有一定程度的近似,因此,该有机纤维具有极好的耐高温性能和耐穿刺性能,同时,这类有机纤维本质为聚酯结构,属于pet树脂,加入agm隔膜的制备中,使得隔膜强度更高,耐压缩性能更好,吸酸量和毛细吸酸高度稍有提高,同时,电池容易装配,同时,由于本发明采用多种细度的高碱玻璃纤维混合,细单丝直径玻璃纤维具有高的比表面积,使得板材孔径减小,强度提高,形成的致密的膜板结构,在高温下吸附电解液的能力增强,加压吸酸性能好,中单丝直径玻璃纤维使得板材孔径居中,维持稳定的力学强度,粗单丝直径玻璃纤维使得板材孔径增大,强度降低,但提高了材料的回弹性,湿态保压性能提高;本发明制得的蓄电池用agm隔膜材料不仅具有较好的力学性能、抗穿刺性能,同时具有耐高温、耐化学腐蚀、耐压缩,回弹性佳,吸酸量和毛细吸酸高度稍有提高,电池也更易装配,具有广阔的应用前景。

具体实施方式

17.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

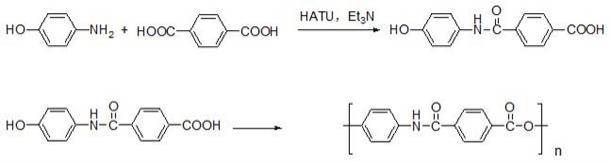

18.制备例1 有机纤维的制备合成路线如下:制备方法如下:s1.中间体的合成:将1mol对苯二甲酸和1mol对羟基苯胺溶于200ml二氯甲烷中,加入2mol三乙胺,搅拌10min,然后在0℃下加入1.2mol hatu,室温搅拌1h后,继续搅拌反应2h,得到中间体,收率为95%;所述中间体的结构如式ⅱ所示结构;所有过程均在氮气保护下完成;

式ⅱ;s2.酯化自缩聚反应:将10mol中间体加热至160℃打浆,加入0.01mol三氧化二锑,继续升温至240℃,分馏柱顶温度控制在100℃,当所收集的馏出水体积达到理论馏出量的98%以上时,降温结束反应;所有过程均在氮气保护下完成;s3.制备成有机纤维:反应结束后,加入去离子水,过滤,固体依次用去离子水、无水乙醇洗涤,干燥,然后加入螺杆注塑机中,加热至熔融喷丝,得到有机纤维。

19.对制得的有机纤维进行红外图谱分析,3445cm

‑1端基

‑

oh伸缩振动,3266cm

‑1n

‑

h伸缩振动,1717cm

‑1为酯基中羰基的伸缩振动,1659cm

‑1为酰胺基中羰基伸缩振动,1542cm

‑1为酰胺基中n

‑

h变角振动和c

‑

n伸缩振动,1490cm

‑1为苯环的环伸缩振动,1227

‑

1250cm

‑1酯基c

‑

o伸缩振动,1167cm

‑1、1140cm

‑1为苯环的内变角振动,872cm

‑1和825cm

‑1为苯环的外变角振动,可知,带有酰胺基和酯基的高分子聚合物成功合成。

20.制备例2 有机纤维的制备制备方法如下:s1.中间体的合成:将1.02mol对苯二甲酸和1mol对羟基苯胺溶于200ml二氯甲烷中,加入3mol三乙胺,搅拌20min,然后在0℃下加入1.5mol hatu,室温搅拌2h后,继续搅拌反应3h,得到中间体,收率为98%;所述中间体的结构如式ⅱ所示结构;所有过程均在氮气保护下完成;s2.酯化自缩聚反应:将10mol中间体加热至180℃打浆,加入0.01

‑

0.05mol氧化亚锡,继续升温至270℃,分馏柱顶温度控制在115℃,当所收集的馏出水体积达到理论馏出量的98%以上时,降温结束反应;所有过程均在氮气保护下完成;s3.制备成有机纤维:反应结束后,加入去离子水,过滤,固体依次用去离子水、无水乙醇洗涤,干燥,然后加入螺杆注塑机中,加热至熔融喷丝,得到有机纤维。

21.制备例3 有机纤维的制备制备方法如下:s1.中间体的合成:将1.01mol对苯二甲酸和1mol对羟基苯胺溶于200ml二氯甲烷中,加入2.5mol三乙胺,搅拌10

‑

20min,然后在0℃下加入1.35mol hatu,室温搅拌1.5h后,继续搅拌反应2.5h,得到中间体,收率为97%;所述中间体的结构如式ⅱ所示结构;所有过程均在氮气保护下完成;s2.酯化自缩聚反应:将10mol中间体加热至170℃打浆,加入0.03mol氧化锌,继续升温至260℃,分馏柱顶温度控制在110℃,当所收集的馏出水体积达到理论馏出量的98%以上时,降温结束反应;所有过程均在氮气保护下完成;s3.制备成有机纤维:反应结束后,加入去离子水,过滤,固体依次用去离子水、无水乙醇洗涤,干燥,然后加入螺杆注塑机中,加热至熔融喷丝,得到有机纤维。

22.实施例1蓄电池agm隔膜材料的制备包括以下步骤:(1)将100g高碱玻璃纤维加入含有2g硅烷偶联剂kh792的乙醇水溶液(硅烷偶联剂

含量2wt%,乙醇的含量为30wt%,余量为水)中,加热至80℃,搅拌反应2h,过滤,去离子水洗涤,得到改性高碱玻璃纤维;(2)将改性高碱玻璃纤维投入到碎浆机中,添加8g制备例1制得的有机纤维,不断搅拌并加热至40℃反应1h后,疏解15min,得到均匀分散的浆料;(3)将步骤(2)所得浆料在长网造纸机上经重力脱水、真空吸湿脱水,后形成湿纸幅;(4)将步骤(3)所得湿纸幅依次经150℃干燥、分切、卷取,即得所述蓄电池agm隔膜材料高碱玻璃纤维由单丝直径为0.2μm的细高碱玻璃纤维、单丝直径为0.6μm的中高碱玻璃纤维和单丝直径为1.5μm的粗高碱玻璃纤维组成,三者的质量比为5:30:3。

23.实施例2蓄电池agm隔膜材料的制备包括以下步骤:(1)将100g高碱玻璃纤维加入含有3g硅烷偶联剂kh602的乙醇水溶液(硅烷偶联剂含量3wt%,乙醇的含量为50wt%,余量为水)中,加热至90℃,搅拌反应4h,过滤,去离子水洗涤,得到改性高碱玻璃纤维;(2)将改性高碱玻璃纤维投入到碎浆机中,添加12g制备例2制得的有机纤维,不断搅拌并加热至50℃反应2h后,疏解20min,得到均匀分散的浆料;(3)将步骤(2)所得浆料在长网造纸机上经重力脱水、真空吸湿脱水,后形成湿纸幅;(4)将步骤(3)所得湿纸幅依次经180℃干燥、分切、卷取,即得所述蓄电池agm隔膜材料高碱玻璃纤维由单丝直径为0.4μm的细高碱玻璃纤维、单丝直径为0.9μm的中高碱玻璃纤维和单丝直径为2.2μm的粗高碱玻璃纤维组成,三者的质量比为15:30:12。

24.实施例3蓄电池agm隔膜材料的制备包括以下步骤:(1)将100g高碱玻璃纤维加入含有2.5g硅烷偶联剂kh550的乙醇水溶液(硅烷偶联剂含量2.5wt%,乙醇的含量为40wt%,余量为水)中,加热至85℃,搅拌反应3h,过滤,去离子水洗涤,得到改性高碱玻璃纤维;(2)将改性高碱玻璃纤维投入到碎浆机中,添加10g制备例3制得的有机纤维,不断搅拌并加热至45℃反应1.5h后,疏解17min,得到均匀分散的浆料;(3)将步骤(2)所得浆料在长网造纸机上经重力脱水、真空吸湿脱水,后形成湿纸幅;(4)将步骤(3)所得湿纸幅依次经165℃干燥、分切、卷取,即得所述蓄电池agm隔膜材料高碱玻璃纤维由单丝直径为0.3μm的细高碱玻璃纤维、单丝直径为0.7μm的中高碱玻璃纤维和单丝直径为1.8μm的粗高碱玻璃纤维组成,三者的质量比为10:30:7。

25.对比例1与实施例3相比,有机纤维替换为pet纤维(聚对苯二甲酸乙二醇酯),其他条件均不改变。

26.对比例2与实施例3相比,有机纤维替换为芳纶纤维(聚对苯二甲酰对苯二胺),其他条件均不改变。

27.对比例3与实施例3相比,高碱玻璃纤维由单丝直径为0.7μm的中高碱玻璃纤维和单丝直径为1.8μm的粗高碱玻璃纤维组成,两者的质量比为30:17,其他条件均不改变。

28.对比例4与实施例3相比,高碱玻璃纤维由单丝直径为0.3μm的细高碱玻璃纤维、单丝直径为0.7μm的中高碱玻璃纤维组成,两者的质量比为17:30,其他条件均不改变。

29.对比例5与实施例3相比,高碱玻璃纤维为单丝直径为0.7μm的中高碱玻璃纤维,其他条件均不改变。

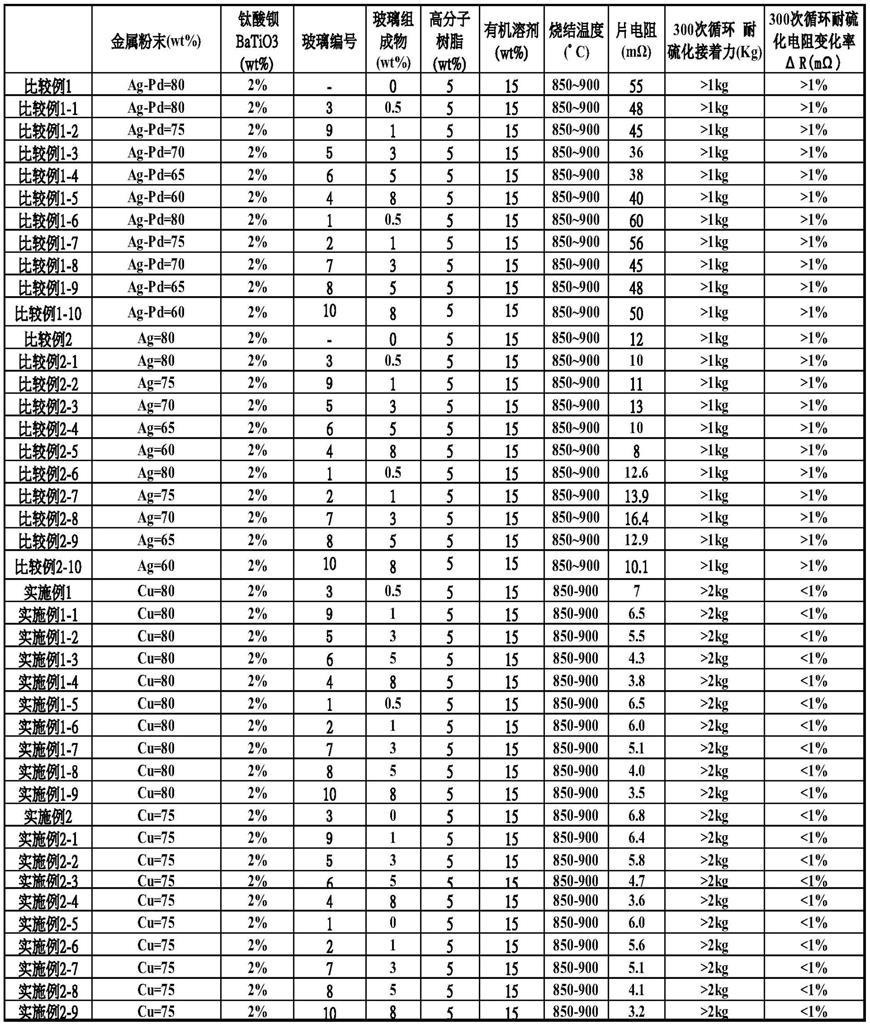

30.测试例1将实施例1

‑

3和对比例1

‑

5制得的agm隔膜材料进行性能测试,结果见表1。

31.表1

组别厚度(mm)拉伸强度(kn/m)穿刺强度(n/mm)50kpa加压吸酸(g/g)回弹性能(%)湿态保压性能(%)实施例12.52.575.576.0295.774.5实施例22.52.615.626.0195.975.1实施例32.52.675.706.1096.275.5对比例12.51.575.025.9892.272.7对比例22.52.323.476.0293.473.1对比例32.52.545.454.2190.471.9对比例42.52.595.495.8980.365.2对比例52.52.515.414.1077.861.2

由上表可知,本发明制得的agm隔膜材料具有良好的力学性能、耐穿刺性能以及吸酸率、回弹性能和湿态保压性能。

32.对比例1、2中,分别采用pet纤维和芳纶纤维替代有机纤维,制得的隔膜材料拉伸强度或穿刺强度显著下降,本发明有机纤维的结构上具有酰胺基团,多个苯环,与芳纶结构有一定程度的近似,因此,该有机纤维具有极好的耐高温性能和耐穿刺性能,同时,这类有机纤维本质为聚酯结构,属于pet树脂,加入agm隔板的制备中,使得隔板强度更高,耐压缩性能更好。

33.对比例3、4、5中分别未添加细高碱玻璃纤维、粗高碱玻璃纤维或两者均未添加,对比例3制得的agm隔膜加压吸酸性能下降,对比例4制得的agm隔膜回弹性,湿态保压性能下降,对比例5制得的agm隔膜两者均有所下降,本发明采用多种细度的高碱玻璃纤维混合,细单丝直径玻璃纤维具有高的比表面积,使得板材孔径减小,强度提高,形成的致密的膜板结构,在高温下吸附电解液的能力增强,加压吸酸性能好,中单丝直径玻璃纤维使得板材孔径居中,维持稳定的力学强度,粗单丝直径玻璃纤维使得板材孔径增大,强度降低,但提高了材料的回弹性,湿态保压性能提高,粗细高碱玻璃纤维的添加具有协同增效的作用。

34.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。