1.本实用新型涉及定位夹具技术领域,具体为一种抽油泵壳体加工用定位夹紧装置。

背景技术:

2.随着机械加工行业的快速发展,很多产品的加工要求逐渐向精度高、加工量大的方向发展,这样就对机加工行业带来新的挑战,但是很多现有加工依旧依靠手动组装方式来加工,传统的加工方法已经无法满足客户的要求。

3.尤其是在加工油泵壳体一类的多孔类加工件时,没完成一类孔就需要重新夹装一次,当油泵壳体孔较多时,就需要多次装夹、多次拆卸、多次加工,完成整个零件的加工周期冗长,工装夹具数量多,手工操作工序繁琐,人工装夹容易遗漏一些操作步骤,同时反复人工装夹后的工件加工质量又不稳定,特别是各孔隙之间的位置精度不易保证,加工高效率低下,且劳动强度也大。

技术实现要素:

4.本实用新型要解决的技术问题是克服现有的缺陷,提供一种抽油泵壳体加工用定位夹紧装置,能够实现自动装夹油泵下端的法兰盘,同时通过旋转电机带动工件旋转,可实现工件上的多个孔体的自动加工,省去人工装夹拆卸时间,提高了加工效率,保证了加工精度,可以有效解决背景技术中的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种抽油泵壳体加工用定位夹紧装置,包括工件、定位销、自动夹具、转盘、上护板、减震弹簧、旋转电机、下护板和基座,基座上表面与下护板连接,下护板上留有两组对称的u型缺口,且下护板内设有减震弹簧,减震弹簧与下护板之间设有上护板,且减震弹簧内设有旋转电机,旋转电机的输出轴与转盘连接,转盘下表面与上护板上端固定连接,转盘上表面设有自动夹具和工件,且转盘通过四组定位销与工件下端的法兰盘连接。

6.进一步的,自动夹具包括滑动件,滑动件端部通过滑块与丝杆连接,丝杆左端与伺服电机的输出轴连接,且丝杆位于横向连接杆内,横向连接杆右侧与固定件连接。

7.进一步的,横向连接杆和固定件的下表面与转盘的上表面固定连接。

8.进一步的,旋转电机的上端通过连接板与减震弹簧上端连接,且旋转电机机身高度小于减震弹簧的高度。

9.与现有技术相比,本实用新型的有益效果是:本抽油泵壳体加工用定位夹紧装置,具有以下好处:

10.1、本实用新型上设置了定位销,通过四组定位销与工件下端的法兰盘连接,可对工件进行一个快速定位,避免出现安装误差,同时避免了在加工过程中出现晃动的现象,进而保证了工件加工精度。

11.2、本实用新型上设置了自动夹具,伺服电机作为动力源通过丝杆带动滑动件移

动,不仅实现自动化夹紧的过程,同时还可适用于不同尺寸的工件,省去了人工夹装拆卸时间,大大提高了加工效率,提高定位精度。

12.3、本实用新型上设置了旋转电机,旋转电机通过转盘带动工件转动,实现工件壳体的多孔自动化加工,避免多次装夹、多次拆卸、多次加工的繁琐工序,同时自动化旋转加工,从而实现了工件旋转加工的稳定性,即保证了各个孔隙之间的位置的精准度,提到工件的成品率。

13.4、本实用新型上设置了减震弹簧,减震弹簧能缓冲工件在加工过程中产生的震动,提高产品的加工质量。

附图说明

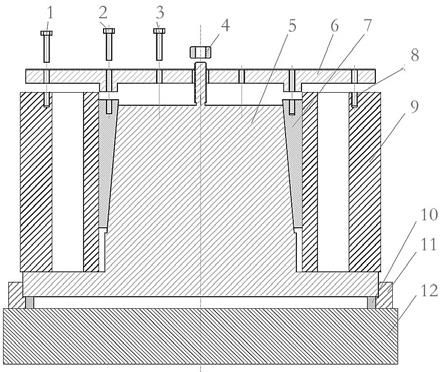

14.图1为本实用新型结构示意图一

15.图2为本实用新型结构示意图二;

16.图3为本实用新型自动夹具结构示意图。

17.图中:1工件、2定位销、3自动夹具、301滑动件、302伺服电机、303滑块、304丝杆、305横向连接杆、306固定件、4转盘、5上护板、6减震弹簧、7旋转电机、8下护板、9基座。

具体实施方式

18.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

19.请参阅图1

‑

3,本实用新型提供一种技术方案:一种抽油泵壳体加工用定位夹紧装置,包括工件1、定位销2、自动夹具3、转盘4、上护板5、减震弹簧6、旋转电机7、下护板8和基座9,基座9上表面与下护板8连接,下护板8上留有两组对称的u型缺口,且下护板8内设有减震弹簧6,减震弹簧6与下护板8之间设有上护板5,在加工过程中上护板5和下护板8不仅对减震弹簧6和旋转电机7具有保护作用,同时避免加工过程中飞溅的壳体进入到设备内,延长设备的使用寿命,且减震弹簧6内设有旋转电机7,旋转电机7的输出轴与转盘4连接,转盘4下表面与上护板5上端固定连接,转盘4上表面设有自动夹具3和工件1,且转盘4通过四组定位销2与工件1下端的法兰盘连接,旋转电机7的输入端与外部plc的输出端电连接,旋转电机7作为动力源,定位销2和自动夹具3对工件1的双重定位夹紧,即保证了稳定性,又保证了工件1加工的精度,同时通过减震弹簧6缓冲工件1在加工过程中产生的震动,提高产品的加工质量,自动夹具3包括滑动件301,滑动件301端部通过滑块303与丝杆304连接,丝杆304左端与伺服电机302的输出轴连接,且丝杆304位于横向连接杆305内,横向连接杆305右侧与固定件306连接,伺服电机302的输入端与外部plc的输出端电连接,通过伺服电机302的输出端带动丝杆304转动,以此使得滑动件301通过滑块303向右移动直至将工件1下端的法兰盘夹紧,以此实现自动化夹紧的过程,适用于不同尺寸的工件,省去了人工夹装拆卸时间,大大提高了加工效率,提高定位精度,横向连接杆305和固定件306的下表面与转盘4的上表面固定连接,旋转电机7的上端通过连接板与减震弹簧6上端连接,且旋转电机7机身高度小于减震弹簧6的高度,旋转电机7通过转盘4带动工件1转动,实现工件1壳体的多孔自动

化加工,避免多次装夹、多次拆卸、多次加工的繁琐工序,同时自动化旋转加工,从而实现了工件1旋转加工的稳定性,即保证了各个孔隙之间的位置的精准度,提到工件的成品率,同时通过减震弹簧6能缓冲工件1在加工过程中产生的震动,提高产品的加工质量。

20.在使用时:首先将工件1下端的法兰盘上的通孔对准定位销2放置,以此实现工件1第一步定位,然后通过外部plc将移动的信号传输给伺服电机302,从而带动滑动件301向右移动,直至将工件1下端的法兰盘夹紧固定,以上实现对工件1的自动化定位夹紧,省去了人工夹装拆卸时间,大大提高了加工效率,提高定位精度,最后对工件1外壳进行加工,旋转电机7通过转盘4带动工件1转动,实现工件1壳体的多孔自动化加工,避免多次装夹、多次拆卸、多次加工的繁琐工序,同时自动化旋转加工,从而实现了工件1旋转加工的稳定性,即保证了各个孔隙之间的位置的精准度,提到工件的成品率,本实用新型设计简单、结构巧妙,不仅实现工件自动化定位夹紧,同时可实现工件上的多个孔体的自动加工,省去人工装夹拆卸时间,提高了加工效率,保证了加工精度,为人们提供便利。

21.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。