1.本实用新型属于除尘技术领域,具体涉及一种紧凑型滤芯安装结构。

背景技术:

2.在进行工业除尘时,常常会使用到金属滤筒,常用的方式是将多个金属滤筒进行排布后组装在花板上,构成一个整体的除尘设备,然而在传统除尘行业中,采用滤筒进行除尘时,为了将除尘设备整体制作的体积最小化,通常的做法是给滤筒安装异型法兰,使得滤筒与滤筒之间的中心距减小,从而减少花板上安装的滤筒之间的间距,以此来达到缩小设备尺寸、减少设备重量、降低设备成本的目的。

3.但是由于安装在花板上的滤筒,受到滤筒上法兰自身宽度的限制,使得滤筒与滤筒之间的中心距缩小的距离有限,若想进一步缩小中心距,只能通过缩小法兰尺寸获得,然而这种方式会大大减少滤筒上法兰的强度,使得法兰在使用时无法满足使用要求。

技术实现要素:

4.为了使得除尘设备在制作的过程中,可以进一步的缩小设备尺寸、减少设备重量、降低设备成本,本实用新型提供一种紧凑型滤芯安装方法及结构,该方法通过将花板上的滤筒进行高低错位排布,使得与滤筒连接的法兰可以交错布置,形成三维的排列结构,从而缩小滤筒与滤筒之间的中心距,达到缩小设备尺寸的目的。

5.本实用新型所采用的技术方案是:

6.一种紧凑型滤芯安装结构,包括滤芯,所述滤芯设置在安装板上,所述滤芯与安装板固定连接,数个所述滤芯在安装板上高低交错布置。

7.优选的,所述滤芯包括高滤芯和低滤芯,所述高滤芯的一端设置在法兰内,所述法兰与垫筒固定连接,所述垫筒套设在高滤芯外,所述垫筒的另一端与安装板固定连接。

8.优选的,所述低滤芯的一端设置在法兰内,所述法兰与安装板固定连接。

9.优选的,所述高滤芯和/或低滤芯设置在法兰内的一端上固定连接法兰压板,所述法兰压板与法兰配合连接。

10.优选的,所述法兰压板上设置有连接孔,所述法兰上与连接孔配合连接的位置为第一凹槽,所述第一凹槽的敞口设置在法兰的圆周侧面上。

11.优选的,所述法兰上位于第一凹槽处设置沉孔,所述沉孔位于靠近安装板的一侧面上,所述沉孔宽度大于第一凹槽的宽度。

12.优选的,所述法兰压板上连接孔的位置对应设置第二凹槽,所述第二凹槽与第一凹槽相匹配,所述第二凹槽的敞口位置与第一凹槽的敞口位置一致。

13.本实用新型的有益之处在于:

14.1)本实用新型专利打破了常规的滤芯并列排布在安装板上的安装模式,把滤芯排布从平面体系引申到空间体系,通过将滤芯进行高低交错布置,使得与滤芯连接的法兰在空间上进行叠加,避免了法兰与法兰之间的距离间隔,缩短了滤芯之间的中心距,大大提高

了安装板上空间的有效利用率,进而缩小了整个装置的体积。

15.2)安装板先和法兰以及垫筒进行焊接,焊接完成后再进行安装板的整体吊装,法兰和安装板的焊接、与滤筒和法兰压板的焊接可同时进行,缩短了滤筒安装的时间,加快了生产的速度。

16.3)法兰采用沉孔设计,螺栓可从侧面安装,从而保证了高低交错布置的滤筒的紧固连接,避免在安装板上再增设螺栓开孔,保证了密封效果,为滤筒进行过滤提供了有效密封。

17.4)采用ab面焊接技术,即焊接过程先在花板向上面连续焊矮法兰,之后点焊固定高法兰,待所有法兰固定完毕后,从花板向下面伸入进行连续补焊,形成气密结构,进一步保证了滤芯的密封效果。

18.5)滤芯通过螺栓可拆卸的连接在法兰上,在滤芯使用失效后,直接通过拆卸螺栓,就可以将整个滤芯向上取出,便于后期滤芯的回收和更换,避免了传统方式中,需要切割的方式才可以将滤芯取出,节省了人力操作,加快了后期的维护速度。

附图说明

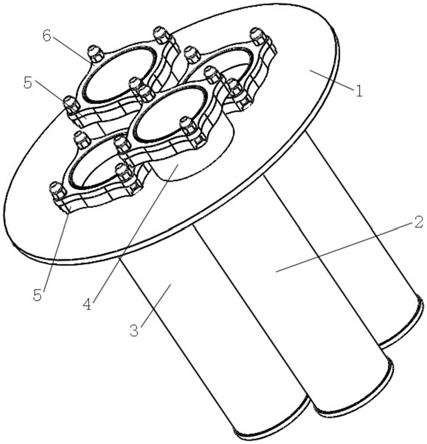

19.图1为本实用新型的结构示意图;

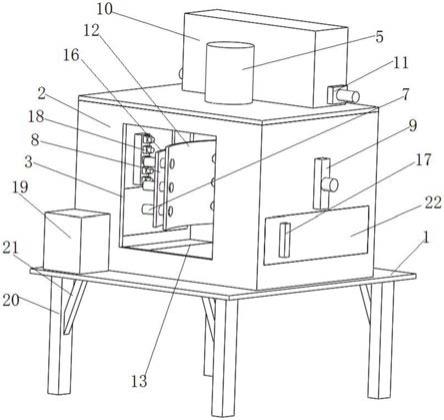

20.图2为法兰的结构示意图。

21.图中:1

‑

安装板,2

‑

高滤芯,3

‑

低滤芯,4

‑

垫筒,5

‑

法兰,6

‑

法兰压板,7

‑

第一凹槽,9

‑

沉孔。

具体实施方式

22.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

23.本实施例以安装板尺寸为2200mm,滤芯直径为130mm为例进行紧凑型滤芯的安装,采用本发明的安装方法,安装板上能够安装的滤芯数量多达121个,而传统的平面式安装在2200mm的安装板上仅能够安装的滤芯数量为70个;采用本发明的结构进行烟尘处理,较传统的平面安装方式含尘气的每小时处理量可提升70%。

24.如图1

‑

2所示,一种紧凑型滤芯安装结构,该结构适用于安装在除尘设备上,具体包括滤芯,所述滤芯设置在安装板1上,所述滤芯与安装板1之间固定连接,数个所述滤芯在安装板1上高低交错布置,通过滤芯的高低交错排布,将传统的平面设置改为三维立体式的排布,从而缩短了滤芯与滤芯之间的中心距,进而减小了整个设备的尺寸。

25.本实施例中,以直径为130mm的滤芯为例,采用本实用新型的结构,可以将安装滤芯的中心孔之间的距离由原有的200mm缩小至155mm,大大压缩了安装板1的大小,完成了整体设备的小型化。

26.所述滤芯包括高滤芯2和低滤芯3,所述高滤芯2的一端设置在法兰5内,所述法兰5与垫筒4固定连接,法兰5与垫筒4之间通过焊接的方式连接,所述垫筒4套设在高滤芯2外,所述垫筒4的另一端与安装板1固定连接。由于垫筒4的壁厚较法兰5的宽度小,因此在高滤芯2和低滤芯3交错布置的过程中,可以使得法兰5的一部分进行重叠,进而缩小了滤芯与滤

芯之间的中心距。

27.所述低滤芯3的一端设置在法兰5内,所述法兰5与安装板1固定连接。与低滤芯3配套使用的法兰5可以直接焊接在安装板1上,保证其稳定。

28.所述高滤芯2和/或低滤芯3设置在法兰5内的一端上固定连接法兰压板6,所述法兰压板6与法兰5配合连接。高滤芯2和低滤芯3与法兰压板6的连接方式为焊接,法兰压板6与法兰5配合使用,从而保证连接效果,在法兰压板6与法兰5之间设置密封圈,本实施例中密封圈优选陶瓷纤维垫片,从而保证密封效果。

29.所述法兰压板6上设置有连接孔,所述法兰5上与连接孔配合连接的位置为第一凹槽7,所述第一凹槽7的敞口设置在法兰5的圆周侧面上。连接时,使得螺栓从第一凹槽7的敞口处进入,然后穿过法兰压板6上的连接孔,并使用螺母进行固定。进一步的技术方案是,螺母可以选择盖式螺母,从而保证金属粉尘不会进入到螺栓的连接部位,从而造成螺栓的连接失效,延长螺栓的使用时间。

30.所述法兰5上位于第一凹槽7处设置沉孔9,所述沉孔9位于靠近安装板1的一侧面上,所述沉孔9宽度大于第一凹槽7的宽度。螺栓从侧面进入到第一凹槽7中后,螺栓上的螺帽进入到沉孔9中,从而保证与低滤芯3配合使用的法兰5的端面可以保持齐平,直接焊接在安装板1上,降低焊接的安装难度。

31.进一步的技术方案是,所述法兰压板6上连接孔的位置对应设置第二凹槽,所述第二凹槽与第一凹槽7相匹配,所述第二凹槽的敞口位置与第一凹槽7的敞口位置一致。法兰压板6上连接孔的位置也可以对应设置第二凹槽,使得螺栓可以直接从侧面推进并进行连接,在加工是无需考虑螺栓的让位问题,为螺栓连接/拆卸的快速进行提供了保障。

32.具体的安装方法包括以下步骤:

33.1)根据所有滤芯的安装位置,在安装板1上设置好相应的安装孔口,开洞口的方式可采用现有方式;

34.2)在安装板1的一个面上交错焊接高度不同的法兰5,也即两个高法兰5之间为矮法兰5,同时在滤芯上焊接法兰压板6,在安装板1上焊接法兰与在滤芯上焊接法兰压板6的步骤可同时进行,从而提高了生产施工的效率;

35.焊接高度不同的法兰5的具体操作为,首先将矮法兰5放置在安装板1上相应的洞处,断续焊接矮法兰5的外侧面与安装板1的接触位置形成固定结构,断续焊接的方式为直角断续焊;再将高法兰5放置在安装板1上相应的洞处,在高法兰5的外侧面与安装板1接触的位置上点焊,点焊可以对高法兰5进行初步定位,保证在后续的焊接中,高法兰5不会由于焊接而错位;待所有的法兰5都固定在安装板1上后,对高法兰5内侧面与安装板1接触的位置进行补焊形成密封,补焊的方式为直角连续焊接。

36.在焊接操作时,矮法兰5的断续焊接可以直接在矮法兰5的安装面上进行;对于高法兰5内侧面的补焊,可以从安装板1的另一面(与安装面相反的另一个面)处伸入安装孔口,进行补焊。

37.3)将带有法兰压板6的滤芯从法兰5处放入到安装板1上,使得法兰压板6可以搭置在法兰5上,连接法兰压板6和法兰5形成密封结构。

38.步骤3)中法兰压板6和法兰5之间放置密封圈后再通过螺栓连接,从而保证整个结构的密封性,螺栓连接的方式为,螺栓上的螺帽朝向安装板1的方向从法兰5的侧面推进,并

采用盖式螺母对螺栓进行紧固,螺栓从侧面推进进行连接,可以避免再次在安装板1上开孔,或在安装板1上焊接螺母,提高了安装板1上的密封性,也节省了焊接多个螺母所耗费的人力已经施工时间,从整体上提高了整个设备的安装速度,加快了施工进程。

39.上述实施方式是优选的实施方式,应当指出的是,上述优选实施方式不应视为对实用新型的限制,本实用新型的保护范围应当以权利要求所限定的范围为准。对于本技术领域的普通技术人员来说,在不脱离本实用新型的精神和范围内,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。