一种ha系列焊板型继电器插座注塑装置

技术领域

1.本实用新型涉及继电器插座领域,具体是涉及一种ha系列焊板型继电器插座注塑装置。

背景技术:

2.注塑是一种工业产品生产造型的方法。产品通常使用橡胶注塑和塑料注塑。根据注塑工艺的不同,注塑可分注塑成型模压法和压铸法。

3.注塑机的工作原理是借助螺杆或柱塞的推力将已融化的熔融状态的塑料注射到闭合好的模腔内,熔融状的塑料经过固化定型,然后开模取得塑料制品的工艺过程。注射成型是一个循环过程,每一周期主要包括:定量加料,熔融塑化,加压注射,冲模冷却,开模取件,闭合模具。进行下一个循环。

4.继电器(英文名称:relay)是一种电控制器件,是当输入量(激励量)的变化达到规定要求时,在电气输出电路中使被控量发生预定的阶跃变化的一种电器。它具有控制系统(又称输入回路)和被控制系统(又称输出回路)之间的互动关系。通常应用于自动化的控制电路中,它实际上是用小电流去控制大电流运作的一种“自动开关”。故在电路中起着自动调节、安全保护、转换电路等作用。

5.继电器插座用于插继电器的了,有8孔的,有14孔的,其结构通常由较多直角结构,在传统单孔注塑装置注塑时由于模具中的直角结构发生碰撞发生能量损失,从而会导致继电器插座在注塑成型时会出现注不满的情况,影响继电器插座的成型良率。

技术实现要素:

6.为解决上述技术问题,提供一种ha系列焊板型继电器插座注塑装置,本技术方案解决了上述背景技术中提出的在传统单孔注塑装置注塑时由于模具中的直角结构发生碰撞发生能量损失,从而会导致继电器插座在注塑成型时会出现注不满的情况,影响继电器插座的成型良率的问题。

7.为达到以上目的,本实用新型采用的技术方案为:

8.一种ha系列焊板型继电器插座注塑装置,包括底座,所述底座中部固定连接有注塑模具,所述底座上在注塑模具两侧开设有气缸槽,所述底座上在注塑模具两侧对称设置有注塑机构,所述注塑机构包括升降气缸,所述升降气缸固定连接于气缸槽内部,所述升降气缸输出端固定连接有安装板,所述安装板上滑动连接有挤出筒,所述挤出筒一端固定连接有挤出头,所述挤出筒另一端固定连接有挤出电机,所述挤出筒上端固定连接有进料口。

9.优选的,所述注塑模具包括定模和动模,所述定模固定连接于底座上表面中部,所述动模滑动连接于定模后侧,所述动模后侧固定连接有开合模机构。

10.优选的,所述定模左右两侧均开设有注塑口,所述挤出头与注塑口同轴设置。

11.优选的,所述安装板下表面两端固定连接有导向柱,所述底座上与导向柱对应位置处开设导向孔,所述导向柱通过直线轴承滑动连接于导向孔内。

12.优选的,所述安装板上表面远离注塑模具的一端固定连接有液压装置,所述液压装置输出端通过液压柱固定连接有传动板,所述传动板远离液压柱的一侧与挤出电机固定连接。

13.优选的,所述安装板上表面固定连接有滑轨,所述滑轨上左右两侧均滑动连接有滑块,左侧所述滑块通过连接架与传动板下端固定连接,右侧所述滑块通过连接架与挤出筒下端固定连接。

14.与现有技术相比,本实用新型的优点在于:通过将原本从定模端面进行注塑的注塑方式,改为从定模侧面进行注塑的注塑方式降低熔融塑料在模腔中发生直角碰撞的情况发生,从而降低熔融塑料在模腔中流动时的能量损失,同时为避免继电器插座在注塑时发生注不满的情况,采用双侧注塑的方式,且注射头的高度可进行调整,在进行复杂结构的继电器插座注塑时,双侧可采用不同高度进行注塑,与固定高度进行注塑的方式相比,可有效的降低模具内部的注料通道的复杂程度,同时提高注塑装置的通用性。

附图说明

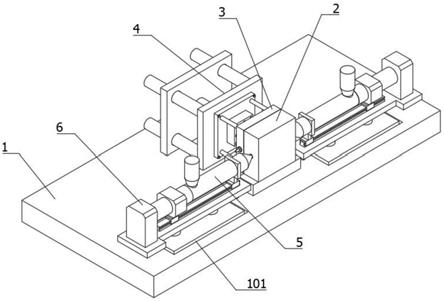

15.图1为本实用新型的立体结构示意图;

16.图2为本实用新型的主视图;

17.图3为本实用新型中的注塑机构的立体结构示意图。

18.图中标号为:

19.1、底座;101、气缸槽;2、定模;3、动模;4、开合模机构;5、注塑机构; 501、升降气缸;502、安装板;503、导向柱;504、挤出筒;505、滑轨;506、滑块;507、挤出电机;508、传动板;6、液压装置;7、液压柱;8、进料口。

具体实施方式

20.以下描述用于揭露本实用新型以使本领域技术人员能够实现本实用新型。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。

21.请参阅图1

‑

3所示,一种ha系列焊板型继电器插座注塑装置,包括底座1,底座1中部固定连接有注塑模具,底座1上在注塑模具两侧开设有气缸槽101,底座1上在注塑模具两侧对称设置有注塑机构5,注塑机构5包括升降气缸501,升降气缸501固定连接于气缸槽101内部,升降气缸501输出端固定连接有安装板502,安装板502上滑动连接有挤出筒504,挤出筒504一端固定连接有挤出头,挤出筒504另一端固定连接有挤出电机507,挤出筒504上端固定连接有进料口8,注塑模具包括定模2和动模3,定模2固定连接于底座1上表面中部,动模3滑动连接于定模2后侧,动模3后侧固定连接有开合模机构4,定模2左右两侧均开设有注塑口,将原本从定模2端面进行注塑的注塑方式,改为从定模 2侧面进行注塑的注塑方式降低熔融塑料在模腔中发生直角碰撞的情况发生,从而降低熔融塑料在模腔中流动时的能量损失,同时为避免继电器插座在注塑时发生注不满的情况,采用双侧注塑的方式,挤出头与注塑口同轴设置,且挤出头的高度可通过升降气缸501进行调整,在进行复杂结构的继电器插座注塑时,双侧可采用不同高度进行注塑,可降低模具内部的注料通道的复杂程度,同时提高注塑装置的通用性,安装板502下表面两端固定连接有导向柱503,底座1上与导向柱503对应位置处开设导向孔,导向柱503通过直线轴承滑动连接于导向孔内,导向柱503和导

向孔相互配合对安装板502起导向作用,安装板502上表面远离注塑模具的一端固定连接有液压装置6,液压装置6输出端通过液压柱7固定连接有传动板508,传动板508远离液压柱7的一侧与挤出电机507固定连接,安装板502上表面固定连接有滑轨505,滑轨505上左右两侧均滑动连接有滑块 506,左侧滑块506通过连接架与传动板508下端固定连接,右侧滑块506通过连接架与挤出筒504下端固定连接。

22.本实用新型的使用过程为:首先通过开合模机构4带动动模3和定模2合模,之后通过升降气缸501调整挤出筒504的高度,使得挤出头与注塑口同轴,之后通过液压装置6带动注塑机构5前移使挤出头抵紧注塑口,之后通过挤出电机 507开启将挤出筒504中的熔融塑料注入到模具中成型,之后液压装置6带动注塑机构5后移,升降气缸501下降,开合模机构4带动动模3和定模2开模,取出成型的继电器插座。

23.综上所述,本实用新型的优点在于:采用双侧注塑的方式减低降低熔融塑料在模腔中发生直角碰撞的情况发生,从而降低熔融塑料在模腔中流动时的能量损失,采用双侧注塑的方式,提高熔融塑料在模具中的充盈程度,提高继电器插座成型良率。

24.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是本实用新型的原理,在不脱离本实用新型精神和范围的前提下本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型的范围内。本实用新型要求的保护范围由所附的权利要求书及其等同物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。