1.本实用新型涉及汽车技术领域,具体涉及一种排气歧管连接结构。

背景技术:

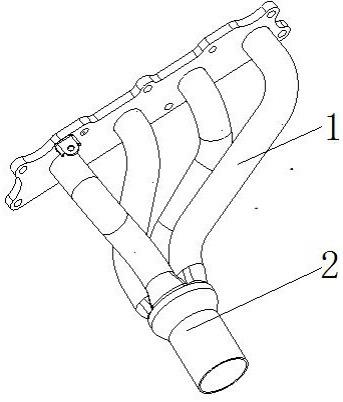

2.现有的一体式排气歧管总成,在组装时一般采用焊接工艺将排气歧管拼接到一起。在拼接后,由于设计或者尺寸问题,通常会在排气歧管通气管道内产生台阶。整车在运行过程中,气管内气流高速通过台阶时,气流流场突变,从而整车出现啸叫或噪声异常(如图1和2所示)。

技术实现要素:

3.针对现有技术存在的上述不足,本实用新型的目的在于解决现有技术中排气歧管拼接到一起后形成台阶造成汽车高速行驶时出现啸叫或者噪声异常的问题,提供一种排气歧管连接结构,能够消除因台阶而产生的噪声和异响,降低汽车的nvh,提升汽车品质。

4.为了解决上述技术问题,本实用新型采用如下技术方案:

5.一种排气歧管连接结构,包括连接套管和四根排气歧管,所述四根排气歧管的进气端通过法兰盘相连,出气端焊接在一起且形成的整体的外侧面呈圆形;所述连接套管的一端为进气端,另一端为出气端,其中,进气端直径大于出气端直径,且进气端和出气端之间弧形过渡;所述连接套管的进气端的直径与与四根排气歧管的出气端所在圆的直径一致;该连接套管的进气端边缘先向外弯折并延伸形成定位环,然后再向背离出气端的方向弯折并延伸形成导向套,使连接套管的进气端的断面呈阶梯状;所述定位环的径向宽度与排气歧管的管壁厚度一致;四根排气歧管的出气端伸入连接套管的进气端内,并与定位环紧贴,其外壁与导向套焊接固定在一起。

6.通过将连接套管的进气端边缘先向外弯折并延伸形成定位环,然后再向背离出气端的方向弯折并延伸形成导向套,使连接套管的进气端的断面呈阶梯状;所述定位环的径向宽度与排气歧管的管壁厚度一致;四根排气歧管的出气端伸入连接套管的进气端内,并与定位环紧贴,这样,由于定位环的径向宽度与排气歧管的管壁厚度一致,当排气歧管的出气端伸入连接套管的进气端时,排气歧管的部分管壁位于所述台阶上,排气歧管的内壁与连接套管的内壁平齐,气流从排气歧管进入连接套管时不改变方向,不存在气流紊乱,能够确保气道管路畅通,消除噪声和异响,提升汽车的品质。通过将四根排气歧管的出气端的外壁与导向套焊接固定在一起,这样,排气歧管与连接套管之间固定牢固,提高排气歧管的可靠性,降低气流通过时的噪声。

7.进一步,所述导向套呈喇叭状,其外端内径大于里端内径,这样,便于装配和自动进行导向定位,同时,外端与排气歧管侧壁之间具有间隙,便于焊接施工。

8.进一步,所述连接套管的进气端与定位环和导向套之间一体成型,这样,便于制造。

9.进一步,所述排气歧管与连接套管均采用不锈钢制作而成,不锈钢能够满足排气

歧管的使用条件,并且能够降低成本。

10.进一步,所述连接套管的导向套的高度为5~8mm,这样,能够对排气歧管进行定位,确保排气歧管的出气端伸入连接套管的深度相同,从而保证质量的一致性。

11.与现有技术相比,本实用新型具有如下优点:

12.1、通过将连接套管的进气端边缘先向外弯折并延伸形成定位环,然后再向背离出气端的方向弯折并延伸形成导向套,使连接套管的进气端的断面呈阶梯状;所述定位环的径向宽度与排气歧管的管壁厚度一致;四根排气歧管的出气端伸入连接套管的进气端内,并与定位环紧贴,这样,由于定位环的径向宽度与排气歧管的管壁厚度一致,当排气歧管的出气端伸入连接套管的进气端时,排气歧管的部分管壁位于所述台阶上,排气歧管的内壁与连接套管的内壁平齐,气流从排气歧管进入连接套管时不改变方向,不存在气流紊乱,能够确保气道管路畅通,消除噪声和异响,提升汽车的品质。

13.2、通过将四根排气歧管的出气端的外壁与导向套焊接固定在一起,这样,排气歧管与连接套管之间固定牢固,提高排气歧管的可靠性,降低气流通过时的噪声。

附图说明

14.图1为现有技术中排气歧管与连接套管连接处的剖视图。

15.图2为图1中b处放大图。

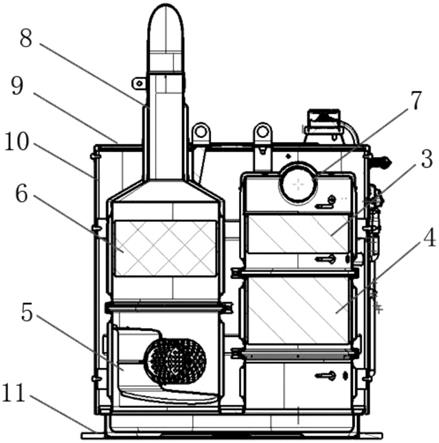

16.图3为本实用新型一种排气歧管连接结中排气歧管与连接套管的连接示意图。

17.图4为本实用新型中排气歧管与连接套管连接处的剖视图。

18.图5为图4中a处放大图。

19.图中:排气歧管1、连接套管2、定位环3、导向套4。

具体实施方式

20.下面将结合附图及实施例对本实用新型作进一步说明。

21.实施例:

22.参见图3,一种排气歧管连接结构,包括连接套管和四根排气歧管。优选所述排气歧管与连接套管均采用不锈钢制作而成,不锈钢能够满足排气歧管的使用条件,并且能够降低成本。所述四根排气歧管的进气端通过法兰盘相连,出气端焊接在一起且形成的整体的外侧面呈圆形。所述连接套管的一端为进气端,另一端为出气端,其中,进气端直径大于出气端直径,且进气端和出气端之间弧形过渡。参见图4和图5,所述连接套管的进气端的直径与与四根排气歧管的出气端所在圆的直径一致。该连接套管的进气端边缘先向外弯折并延伸形成定位环,然后再向背离出气端的方向弯折并延伸形成导向套,使连接套管的进气端的断面呈阶梯状。所述定位环的径向宽度与排气歧管的管壁厚度一致。四根排气歧管的出气端伸入连接套管的进气端内,并与定位环紧贴,其外壁与导向套焊接固定在一起。具体实施时,所述导向套呈喇叭状,其外端内径大于里端内径,这样,便于装配和自动进行导向定位,同时,外端与排气歧管侧壁之间具有间隙,便于焊接施工。所述连接套管的进气端与定位环和导向套之间一体成型,便于制造。所述连接套管的导向套的高度为5~8mm,这样,能够对排气歧管进行定位,确保排气歧管的出气端伸入连接套管的深度相同,从而保证质量的一致性。

23.通过将连接套管的进气端边缘先向外弯折并延伸形成定位环,然后再向背离出气端的方向弯折并延伸形成导向套,使连接套管的进气端的断面呈阶梯状;所述定位环的径向宽度与排气歧管的管壁厚度一致;四根排气歧管的出气端伸入连接套管的进气端内,并与定位环紧贴,这样,由于定位环的径向宽度与排气歧管的管壁厚度一致,当排气歧管的出气端伸入连接套管的进气端时,排气歧管的部分管壁位于所述台阶上,排气歧管的内壁与连接套管的内壁平齐,气流从排气歧管进入连接套管时不改变方向,不存在气流紊乱,能够确保气道管路畅通,消除噪声和异响,提升汽车的品质。四根排气歧管的出气端的外壁与导向套焊接固定在一起,这样,排气歧管与连接套管之间固定牢固,提高排气歧管的可靠性,降低气流通过时的噪声。

24.最后需要说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制技术方案,本领域的普通技术人员应当理解,那些对本实用新型的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,均应涵盖在本实用新型的权利要求范围当中。

技术特征:

1.一种排气歧管连接结构,包括连接套管和四根排气歧管,所述四根排气歧管的进气端通过法兰盘相连,出气端焊接在一起且形成的整体的外侧面呈圆形;其特征在于,所述连接套管的一端为进气端,另一端为出气端,其中,进气端直径大于出气端直径,且进气端和出气端之间弧形过渡;所述连接套管的进气端的直径与四根排气歧管的出气端所在圆的直径一致;该连接套管的进气端边缘先向外弯折并延伸形成定位环,然后再向背离出气端的方向弯折并延伸形成导向套,使连接套管的进气端的断面呈阶梯状;所述定位环的径向宽度与排气歧管的管壁厚度一致;四根排气歧管的出气端伸入连接套管的进气端内,并与定位环紧贴,其外壁与导向套焊接固定在一起。2.根据权利要求1所述的排气歧管连接结构,其特征在于,所述导向套呈喇叭状,其外端内径大于里端内径。3.根据权利要求1所述的排气歧管连接结构,其特征在于,所述连接套管的进气端与定位环和导向套之间一体成型。4.根据权利要求1所述的排气歧管连接结构,其特征在于,所述排气歧管与连接套管均采用不锈钢制作而成。5.根据权利要求1所述的排气歧管连接结构,其特征在于,所述连接套管的导向套的高度为5~8mm 。

技术总结

本实用新型公开了一种排气歧管连接结构,包括连接套管和四根排气歧管,所述四根排气歧管的出气端焊接在一起且形成的整体的外侧面呈圆形;所述连接套管的一端为进气端,另一端为出气端,其中,进气端直径大于出气端直径;所述连接套管的进气端的直径与与四根排气歧管的出气端所在圆的直径一致;该连接套管的进气端边缘先向外弯折并延伸形成定位环,然后再向背离出气端的方向弯折并延伸形成导向套;所述定位环的径向宽度与排气歧管的管壁厚度一致;四根排气歧管的出气端伸入连接套管的进气端内,并与定位环紧贴,其外壁与导向套焊接固定在一起。本实用新型能够消除因台阶而产生的噪声和异响,降低汽车的NVH,提升汽车品质。提升汽车品质。提升汽车品质。

技术研发人员:李长华 张鹏 崔娜

受保护的技术使用者:华晨鑫源重庆汽车有限公司

技术研发日:2021.07.26

技术公布日:2021/12/7

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。