1.本实用新型涉及卸猪台领域,具体是一种升降卸猪台对接结构。

背景技术:

2.当前用于装载猪的运输车一般都为大型车,其车体距离地面较高,在对猪进行装卸时需要利用可升降的卸猪台提升后与车体进行对接,从而方便对猪进行装卸,现有的卸猪台在提升后与车体对接时,仅仅是卸猪台与车体的后侧相接触,在猪从车体上移动至卸猪台的过程中,卸猪台与车体之间缺乏有效的连接结构,容易使两者的对接位置产生缝隙,在猪经过时猪的腿部容易卡进缝隙中,甚至存在从侧面的缝隙中掉落的风险,导致在猪的装卸过程中存在一定的安全隐患,容易对猪造成损伤。

技术实现要素:

3.本实用新型的目的在于提供一种升降卸猪台对接结构,它能够对卸猪台与车体间的对接位置进行防护,填补两者之间存在的缝隙,保证猪在装卸过程中的安全。

4.本实用新型为实现上述目的,通过以下技术方案实现:

5.一种升降卸猪台对接结构,包括卸猪台体,所述卸猪台体的边缘这有护栏,所述卸猪台体的一侧设有门板,所述门板为对称设置的两个,所述门板的一侧转动连接有竖板,所述竖板滑动连接在卸猪台体上,所述护栏上设有滑孔,所述门板与滑孔滑动连接,所述门板与竖板的转动处可穿过滑孔,所述竖板上设有配合滑孔使用的限位板,所述护栏上转动连接有伸缩杆,所述伸缩杆的活动端与门板转动连接,所述门板的内部设有滑槽,所述滑槽内滑动连接有对接板。

6.进一步的,所述限位板竖直设置,所述限位板固定在竖板上远离滑孔的一侧,所述限位板的宽度大于滑孔的宽度。

7.进一步的,所述对接板的厚度小于卸猪台体,所述卸猪台体上设有通孔,所述通孔与滑槽连通,所述对接板穿过通孔后延伸至滑槽的外部,所述通孔位于卸猪台体侧面靠近顶部的位置。

8.进一步的,所述滑槽的深度大于通孔,所述对接板的一端设有驱动块,所述驱动块滑动连接在滑槽内。

9.进一步的,所述滑槽内设有电机,所述电机的输出轴上设有螺杆,所述螺杆贯穿驱动块并与其螺纹连接。

10.对比现有技术,本实用新型的有益效果在于:

11.本实用新型在卸猪台体的侧面设置护栏,在一侧设置门板,猪在装卸时门板的位置与车体进行对接,对接时利用伸缩杆的伸长,带动门板与竖板的整体沿着滑孔进行滑动,直至竖板运动到滑孔处后限位板被滑孔阻挡,此时门板与竖板的转动处已经穿过滑孔,伸缩杆继续伸长时就带动门板沿着与竖板的连接处进行转动,使两侧的门板分别转动至车体的两侧,对卸猪台与车体的连接位置的侧面空隙进行防护,避免猪从侧面的空隙中掉落,同

时对接板沿着卸猪台体内的滑槽进行滑动,使对接板的一端搭在车体的车斗上,填补两者连接位置底部的空隙,使猪在经过时避免腿部卡在空隙中,提高了对卸猪台与车体之间连接位置的防护,使猪的装卸更加安全,减少对猪装卸过程中造成的损伤。

附图说明

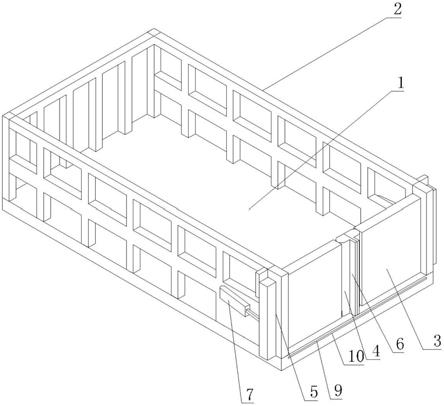

12.附图1是本实用新型的立体结构示意图。

13.附图2是本实用新型的左视图。

14.附图3是本实用新型的附图2中a

‑

a方向的剖视图。

15.附图4是本实用新型的附图2中b

‑

b方向的剖视图。

16.附图中所示标号:

17.1、卸猪台体;2、护栏;3、门板;4、竖板;5、滑孔;6、限位板;7、伸缩杆;8、滑槽;9、对接板;10、通孔;11、驱动块;12、电机;13、螺杆。

具体实施方式

18.下面结合具体实施例,进一步阐述本实用新型。应理解,这些实施例仅用于说明本实用新型而不用于限制本实用新型的范围。此外应理解,在阅读了本实用新型讲授的内容之后,本领域技术人员可以对本实用新型作各种改动或修改,这些等价形式同样落于本技术所限定的范围。

19.本实用新型所述是一种升降卸猪台对接结构,主体结构包括卸猪台体1,所述卸猪台体1为板状结构,其底部通过剪式升降结构连接实现高度的升降,所述卸猪台体1的边缘这有护栏2,护栏2竖直的设置在卸猪台体1的边缘,所述卸猪台体1的一侧设有门板3,门板3处充当护栏的作用,同时在卸猪台与车体进行对接时门板3的位置朝向车体方向,所述门板3为对称设置的两个,使用时两个门板3同时相背运动将卸猪台的此处打开,猪经此运动至卸猪台体1上,所述门板3的一侧通过销轴转动连接有竖板4,所述竖板4的底部滑动连接在卸猪台体1上,门板3打开时,拉动门板3使其一侧的竖板4沿着卸猪台体1滑动,使门板3的打开更加便捷,所述护栏2上设有滑孔5,所述门板3与滑孔5滑动连接,在滑孔5的一侧设置配合门板3使用的挡板,挡板用于阻止门板3朝向远离车体的一侧进行转动,使门板3在使用完毕需要关闭时转动至与滑孔5平行的方向停止,之后再沿着滑孔5滑动使门板3关闭,滑孔5为门板3的滑动提供方向和位置的限制,所述门板3与竖板4的转动处可穿过滑孔5,这样的设置可保证前期门板3的运动为沿着滑孔5的滑动,当门板3与竖板4的连接处穿过滑孔5后,就能使门板3沿着与竖板4的连接处转动,从而方便的将两侧的门板3打开后转动至车体的两侧,对卸猪台与车体连接处的侧面空隙进行防护,避免猪从侧面空隙中掉落,所述竖板4上设有配合滑孔5使用的限位板6,当门板3与竖板4的连接处穿过通孔后,利用限位板6与滑孔5的配合对竖板4的位置进行限制,保证竖板4位置的稳固,使门板3相对竖板4的转动更加顺畅,所述护栏2上通过销轴转动连接有伸缩杆7,伸缩杆7可使用电推杆或者气缸组件均可,所述伸缩杆7的活动端与门板3通过销轴转动连接,利用伸缩杆7为门板3的转动提供动力,使门板3的打开和转动更加方便,所述卸猪台体1的内部设有滑槽8,所述滑槽8内滑动连接有对接板9,对接板9与卸猪台体1均水平设置,在卸猪台与车体对接后使对接板9滑动至滑槽8的外部,使其一端搭接在车体的车斗上,填补卸猪台与车体连接位置底部的间隙,使

猪经过时其腿部不会被卡进缝隙内,大大提高了猪在装卸时的安全性。

20.优选的,所述限位板6竖直设置,所述限位板6固定在竖板4上远离滑孔5的一侧,所述限位板6的宽度大于滑孔5的宽度,这样的设置能够使限位板6的整体都被滑孔5所阻挡,在竖板4移动至滑孔5的位置后,能够保证门板3与竖板4之间连接位置顺利通过滑孔5之后被限位板6阻挡,限位的效果更好,使竖板4的位置固定更加稳固。

21.优选的,所述对接板9的厚度小于卸猪台体1,这样的设置能够保证卸猪台体1与车体之间对接位置有足够的厚度,使两者对接起来更加便捷,所述卸猪台体1上设有通孔10,通孔10贯穿卸猪台体1的侧面,所述通孔10与滑槽8连通,所述对接板9穿过通孔10后延伸至滑槽8的外部,所述通孔10位于卸猪台体1侧面靠近顶部的位置,这样的设置能够使卸猪台体1的侧面大部分都能够与车体相接触,保证对接位置的牢固,同时对接板9能够顺利搭在车体的车斗上,仅用来弥补卸猪台与车体之间的空隙,这样的设置能够使两者之间对接的空隙尽可能的减小,降低对接板9需要承重的范围,降低对接的难度,保证对接板9的使用寿命。

22.优选的,所述滑槽8的深度大于通孔10,滑槽8可以为对接板9的驱动结构提供放置空间,所述对接板9的一端焊接或者一体成型的固定有驱动块11,所述驱动块11滑动连接在滑槽8内,驱动块11的厚度明显大于对接板9,这样的设置能够利用驱动块11为对接板9提供滑动的动力,其厚度大于对接板9能够使其在滑槽8内的滑动更加稳定,使对接板9的移动更加稳固。

23.优选的,所述滑槽8内通过焊接或者螺栓固定有电机12,所述电机12的输出轴上焊接固定有螺杆13,所述螺杆13贯穿驱动块11并与其螺纹连接,利用电机12带动螺杆13转动,从而带动驱动块11沿着滑槽8内滑动,保证驱动块11对对接板9提供动力的稳定性,使其对对接板9的滑动控制更加便捷。

24.工作原理:本实用新型在卸猪台体1的侧面设置护栏2,在一侧设置门板3,猪在装卸时门板3的位置与车体进行对接,对接时利用伸缩杆7的伸长,带动门板3与竖板4的整体沿着滑孔5进行滑动,直至竖板4运动到滑孔5处后限位板6被滑孔5阻挡,此时门板3与竖板4的转动处已经穿过滑孔5,伸缩杆7继续伸长时就带动门板3沿着与竖板4的连接处进行转动,使两侧的门板3分别转动至车体的两侧,对卸猪台与车体的连接位置的侧面空隙进行防护,避免猪从侧面的空隙中掉落,同时对接板9沿着卸猪台体1内的滑槽8进行滑动,使对接板9的一端搭在车体的车斗上,填补两者连接位置底部的空隙,使猪在经过时避免腿部卡在空隙中,提高了对卸猪台与车体之间连接位置的防护,使猪的装卸更加安全,减少对猪装卸过程中造成的损伤。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。