1.本实用新型属于大气污染防止领域,尤其涉及一种用于工业废气前处理的布朗激旋高效净化器。

背景技术:

2.在我国雾霾早在“雾霾”这个词出现之前就发生和存在,造成雾霾的主要机理是各种大气污染物在大气中附着在固态微粒子或液态微粒子上,逐渐形成复合微粒子,在大气中以滞留、漂移、扩散、反应、沉降等形式影响着大气环境质量。这里除了含有从地面直接排放的大量一次微粒子外,还有很多在大气中生成的二次微粒子,它们直接影响着雾霾的成分、组成、浓度,这些物质的生命力较强,可以一直持续存在。大气污染物中主要的影响环境质量的物质成分具有pm10、pm2.5、nox、sox、o3、vocs、dxns、重金属类物质等等。大气污染在严重影响着人类与生物生存与生活的环境,严重威胁着人类身心健康和社会经济发展与进步。造成我国大气污染物排放量多的主要原因一是污染源的源头控制不到位,二是对排污治理的技术不到位。

3.现阶段在治理过程中存在着一个重大问题,就是工业废气的前处理技术十分落后。前处理不起作用,则直接严重影响后端主处理和深度处理工艺的净化效率,导致大量排放污染物。在治理工业烟气、工业废气时,如果不能真正有效实施前处理,那么不仅会降低治理效果,增大排污量,还会对整体治理工艺中的后续主处理及深度治理系统的作用及寿命产生严重影响,这些影响体现在增加其负荷,破坏甚至丧失其正常性能及效率的发挥,缩减其寿命,增加整体排污量。以此还会增大为了治理达标而必须付出的连续的长期的运行维护的投入,而这些无休止的运行维护实际上是一种无效运行维护,造成人力、物力、财力、精力和时间等的严重运行维护综合成本损失。

4.再具体的描述,我国现有技术中常用的工业烟气、工业废气前处理技术及其设备有:

5.1、利用纤维过滤棉进行物理过滤的技术,设备体现为初效 中效 高效过滤器,其存在的技术问题是:过滤棉表层很快强力附着粘稠状附着性成分及其成因物质,导致过滤棉快速失效报废,成为危废,这种纤维过滤棉表面粘结附着污染物厚度达到1.0mm厚度(比如实施前处理治理 5000m3/h、粘稠状附着性成分及其成因物质浓度150mg/m3的工业喷涂涂装含vocs废气时,1小时就能达到1mm厚)时,就失效报废,并成为危废。

6.2、利用活性炭实施吸附的活性炭吸附器,其存在的问题是:活性炭表面很快强固附着粘稠状附着性成分及其成因物质,直接引起失效和报废,成为危废(比如实施前处理治理5000m3/h、粘稠状附着性成分及其成因物质浓度150mg/m3的工业喷涂涂装含vocs废气时,经0.5小时活性炭微孔就被粘稠状附着性成分及其成因物质强粘堵塞。),尽管如此,此时活性炭也不能经脱附还原其吸附力。

7.3、利用水洗涤的水喷淋塔,其存在的问题是:水喷淋塔的循环水很快被污化,导致凝缩收集效果不佳,喷嘴及输水管路堵塞,设备内壁及其他部材表面粘结附着污染物,用水

量增大,水内捞渣繁琐而耗力,捞渣成为危废,无有效除雾又引起后续设备系统附着粘稠状附着性成分及其成因物质等。这种水喷淋塔的循环水(比如实施前处理治理5000m3/h、粘稠状附着性成分及其成因物质浓度150mg/m3的工业喷涂涂装含vocs废气时)需要每个小时更换1次(1次更换量为1.5m3),产生多量含废物的污水,尽管如此,水喷淋塔的前处理效果还是达不到预期效果。

8.4、利用静电吸附的电捕焦,其存在的问题是:静电捕集因电极不适粘稠状附着性成分及其成因物质的捕集,如电极表面很快强力粘结粘稠状附着性成分及其成因物质,而带来无效及其他导电性危险隐患。因此常常因设计偏差、使用有误造成很快被粘稠状附着性成分及其成因物质粘粘,引发失效、报废。

9.5、利用旋转离心技术的金属网或金属叶离心器等,其存在的问题是:表面涂层ptfe的金属网或金属叶离心器虽有一定功效,但因设计有误、 ptfe调制粗放、ptfe涂膜技术落后、和使用不当等因素,也很快粘粘粘稠状附着性成分及其成因物质,进而引起高频、繁琐、耗力的人工清理运维投入(比如实施前处理治理5000m3/h、粘稠状附着性成分及其成因物质浓度150mg/m3的工业喷涂涂装含vocs废气时,经3小时就有1kg多的粘稠状附着性成分及其成因物质被输送到后续的主处理及深度治理工艺系统中,同时离心器本身也有1kg多的粘稠状附着性成分及其成因物质粘附在装置部材表面)。

10.但因工业烟气、工业废气中的粘稠状附着性成分及其成因物质,具有粘性高,粘着力强,易固化等性质。这些成分及物质在排气管路输送中,随着温度变化,会很快发生粘结性作用,附着在所接触的任何器材、部件表面,造成严重堵塞,甚至后续系统瘫痪、报废,所以目前我国常用的这些技术与方法在应用于工业烟气、工业废气的前处理,即净化去除所含粘稠状附着性成分及其成因物质时,存在着很多、很大的技术性问题,这些技术不能发挥有效功能是因为:一是这些技术用作设备时的设计有误;二是对这些技术的使用选择性及匹配性有误。

11.为解决上述诸多问题,本项技术实用新型人的研发创新技术对工业烟气、工业废气(恶臭气体、vocs气体、异味气体)实施有效前处理,对社会和经济发展显得具有重大而深远的意义。

技术实现要素:

12.本实用新型的目的在于解决现有技术的如下技术问题:

13.1、工业烟气、工业废气中具有粘性高,粘着力强,易固化等性质的粘稠状附着性成分及其成因物质,在进行前处理的过程中,这些成分及物质在排气管路输送中,随着温度变化,会很快发生粘结性作用,附着在所接触的任何器材、部件表面,造成严重堵塞,甚至使后续系统瘫痪、报废;

14.2、现有技术不仅不能有效净化去除工业废气的粘稠状附着性成分及其成因物质,还会将大量的粘稠状附着性成分及其成因物质输入主处理工艺系统内,这样就反而增加了主处理工艺系的负荷,也低减和破坏,甚至丧失了主处理工艺系统原本所具有的一定的效果发挥性能;

15.3、现有技术不仅不能有效净化去除粘稠状附着性成分及其成因物质,还会将大量的粘稠状附着性成分及其成因物质输入主处理工艺系统内,这样不能保障主处理工艺系统

的正常运行,同时缩短了主处理工艺系统的正常寿命;

16.4、现有技术不能在工业烟气、工业废气进入主处理工艺系统之前有效净化其中的粘稠状附着性成分及其成因物质,使得粘稠状附着性成分及其成因物质不仅在本身前处理设备内部到处粘结附着,还会使粘稠状附着性成分及其成因物质进入到主处理工艺系统内部到处粘结附着,进而带来为了人工清理随处粘结附着的粘稠状附着性成分及其成因物质,而投入的前处理设备本身和主处理工艺系统的长期连续的包括人力、物力、财力、精力和时间的运行维护,这些运维是无休止的,同样也是无效运维的;

17.5、在排放工业烟气及工业废气时,常常会有有价值的原料随着烟气、废气被排放丢失,造成原料浪费,本实用新型在于提供一种用于工业废气前处理的布朗激旋高效净化器来解决上述技术问题,通过本实用新型的应用,在工业烟气、工业废气进入主处理工艺系统之前就将其中的粘稠状附着性成分及其成因物质加以净化去除,这样不仅减轻了主处理工艺系统的负荷,促进主处理工艺系统的正常运行,保障主处理工艺系统的正常寿命,同样还会减轻后处理即深度净化工艺系统的负荷,促进后处理即深度净化工艺系统的正常运行,保障后处理即深度净化工艺系统的正常寿命。实现了整个工艺系统的优化,提升了整体净化效果,而且使用本实用新型还会有效去除烟气、废气中的粘稠状附着性成分及其成因物质,还会对随气排出的有价原料实施有效回收,实现资源再利用,既节约生产原料,避免了过剩浪费,也不形成危废,可谓一举两得。

18.为实现前述实用新型目的,本实用新型采用的技术方案,其特征在于:包括外壳、旋转体、固定架、旋转轴、旋转轴承及旋转轴承座,所述外壳外壁底部焊接一条细长收集导流槽,所述收集导流槽从前端向后端呈梯形向下加深,所述收集导流槽的底部呈船型延伸,延伸端设有导流渠,所述导流渠为狭长细沟槽结构,所述导流渠底部设有收纳粘稠状附着性成分及其成因物质的排出口,所述排出口上连接收集管,所述外壳内部与收集导流槽对应的位置设有导流口,所述外壳的内部设有旋转体,所述旋转体由正反叶异翼体、环旋导离体及导流分离体组成,所述正反叶异翼体分为正叶异翼体、反叶异翼体及缩叶异翼体,

19.所述正叶异翼体由n多个外环异翼片一、n多个内环异翼片一、中心圆环一及内圆环一组成,所述内环异翼片一固定在中心圆环一外侧上,所述外环异翼片一固定在内圆环一外侧及外框一的内侧,所述内环异翼片一和外环异翼片一按同一方向即逆时针方向固定,所述内环异翼片一和外环异翼片一的形状均呈后半部逆折的异三角形,所述内环异翼片一和外环异翼片一的受风面上设有圆形突起一,

20.所述反叶异翼体由n多个外环异翼片二、n多个内环异翼片二、中心圆环二及内圆环二组成,所述内环异翼片二固定在中心圆环二外侧,所述外环异翼片二固定在内圆环二外侧及外框二的内侧,所述内环异翼片二按顺时针方向固定,所述外环异翼片二按逆时针方向固定,所述内环异翼片二和外环异翼片二的形状均呈后半部逆折的异三角形,所述内环异翼片二和外环异翼片二的受风面上设有圆形突起二,

21.所述缩叶异翼体由n多个外环异翼片三、n多个内环异翼片三、中心圆环三及内圆环三组成,所述内环异翼片三固定在中心圆环三外侧,所述外环异翼片三固定在内圆环三外侧上及外框三的内侧,所述内环异翼片三和外环异翼片三按逆时针方向固定,所述内环异翼片三及外环异翼片三的形状呈后半部逆折的异三角形,并且所述外环异翼片三的尾部延伸形成延伸部,所述内环异翼片三和外环异翼片三的受风面上设有圆形突起三,所述外

环异翼片三的延伸部的受风面设有圆形小孔,

22.所述环旋导离体由小弧形翼片体、中弧形翼片体及大弧形翼片体组成,所述小弧形翼片体为n多个圆弧形翼片一连接构成的旋转件,所述小弧形翼片体设在旋转体的最外环,圆弧开口端向外并在旋转体外环形成一圈环形构件,

23.所述中弧形翼片体为n多个圆弧形翼片二连接构成的旋转件,所述中弧形翼片体设在大弧形翼片体及小弧形翼片体之间,规格大于小弧形翼片体,圆弧开口端向外,并且圆弧开口以一定间距覆盖小弧形翼片体中的多个圆弧形翼片一,并在旋转体内部形成一圈环形构件,

24.所述大弧形翼片体为n多个圆弧形翼片三连接构成的旋转件,所述大弧形翼片体设在旋转体旋转轴周围,规格大于中弧形翼片体,圆弧开口端向外,并且圆弧开口以一定间距覆盖中弧形翼片体中的多个圆弧形翼片二,并在旋转体内部形成一圈环形构件,

25.所述小弧形翼片体、中弧形翼片体及大弧形翼片体形状为短矩形形成的弧形,

26.所述小弧形翼片体、中弧形翼片体及大弧形翼片体的受风正面部分别设有相应的小突起,所述小弧形翼片体的弧形端部的一侧设有微突起,

27.所述缩叶异翼体的外环异翼片三的延伸部延伸到环旋导离体的前端内部,

28.所述小弧形翼片体,由一端连接在旋转体外环上的针状短棒连接固定,所述针状短棒的一端通过弧形内衬环与所述小弧形翼片体的弧形开口端中央处连接,

29.所述中弧形翼片体与旋转轴向设置的相邻中弧形翼片体的连接,是由细金属短棒连接于中弧形翼片体的矩形圆弧中央顶部端侧,并且细金属短棒再与环旋导离体两侧的圆环固定架体相连固定,

30.所述大弧形翼片体与旋转轴轴向设置的相邻大弧形翼片体的连接,是由细金属短棒连接于大弧形翼片体的矩形圆弧中央顶部端侧,并且细金属短棒再与环旋导离体两侧的圆环固定架体相连固定,

31.所述旋转体上,在对应的所述环旋导离体的外环上,设数根金属短棒,所述金属短棒一端固定于旋转体对应外环上,另一端斜线延伸至接近装置外壳内壁处,但不与装置外壳内壁相连,

32.所述导流分离体由网旋回转体及膜旋回转体组成,所述网旋回转体为金属丝构成的网状旋转式网旋回转体,所述网状呈从中心向周围360

°

辐射状发散并在径向方向,成为向着外周侧加密辐射的形状,并且形成外环及中心环,

33.所述膜旋回转体由不同性状ptfe制成的膜状旋转式膜旋回转体,所述不同性状ptfe制成的膜呈从中心向外周侧的圆环状发散式排布,排布方式为从b中心环外侧开始向b外环内侧顺序依次为第1膜、第2膜、第 3膜、第4膜、第5膜、径向排布的3条膜为第6膜,

34.所述外壳内壁及旋转体的全部表面、组成部件及辅助部件,其表面均利用特制ptfe涂膜技术实施ptfe涂层。

35.进一步的,所述外壳为圆筒状。

36.进一步的,所述收集导流槽的宽为50mm

‑

80mm,长为850mm

‑

1150mm,所述收集导流槽的前端深度为50mm

‑

80mm,后端深度为80mm

‑

110mm。

37.进一步的,所述旋转体为圆筒状。

38.进一步的,所述内环异翼片一的径向直线长度是外环异翼片一的径向直线长度的

1/2。

39.进一步的,所述外环异翼片二的径向直线长度是内环异翼片二的径向直线长度的1/2。

40.进一步的,所述内环异翼片三的径向直线长度是外环异翼片三的径向直线长度的1/2。

41.进一步的,所述圆形突起一从与中心圆环一或内圆环一外侧连接处向外周按大、中、小规格设置数块。

42.进一步的,所述圆形突起二从与中心圆环二或内圆环二外侧连接处向外周按大、中、小规格设置数块,所述圆形突起三从与中心圆环三或内圆环三外侧连接处向外周按大、中、小规格设置数块。

43.进一步的,所述外壳的两端设有法兰,所述法兰上设有法兰孔,所述旋转轴的两端分别通过旋转轴承及旋转轴承座固定在固定架上,所述旋转轴位于外壳及旋转体的内部,所述旋转轴的中心线与外壳及旋转体的中心线重合,所述旋转体通过旋转轴的旋转而旋转。

44.与现有技术相比,本实用新型的优点包括:通过在外壳上设置的收集导流槽、排出口及连接收集管,可以随时将分离出的粘稠状附着性成分及其成因物质加以净化去除回收,这样就减轻了主处理工艺系统的负荷,可以实现主处理工艺系统的正常运行,进而保障主处理工艺系统的正常寿命,保障原有主处理工艺系统本身所具有的净化效果的发挥,避免了如以往技术无休止、无效运维所造成的耗能,高效净化去除和保障主处理工艺系统性能的正常发挥,可以实现以往技术所不能实现的排污减排,保障主处理工艺系统的正常寿命,

45.同样还会减轻后处理即深度净化工艺系统的负荷,促进后处理即深度净化工艺系统的正常运行,保障后处理即深度净化工艺系统的正常寿命。实现了整个工艺系统的优化,提升了整体净化效果,收集导流槽、排出口及连接收集管可以对堆积的粘稠状附着性成分及其成因物质进行去除回收,实现资源再利用,既节约生产原料,避免了过剩浪费,也不形成危废,可谓一举两得,

46.此外还通过在外壳的内部设有旋转体,所述旋转体由正反叶异翼体、环旋导离体及导流分离体组成,通过上述这种结构的科学设计,实现以往前处理技术及其设备所不能实现高效净化去除粘稠状附着性成分及其成因物质的效果,同时本实用新型非常适合前处理应用,即为前处理专用技术之一,通过这种技术的针对性、匹配性应用提高对科学技术的合理应用性,为以往盲目、胡乱使用针对性差、低效、高成本、高运维成本及具后遗症的传统技术及设备等的使用,指明了科学合理应用的方向。又通过在外壳内壁及旋转体的全部表面、组成部件及辅助部件,其表面均利用独特 ptfe涂膜技术实施的特制ptfe的涂层,加强净化去除效果。其表面的ptfe 涂膜可以根据不同的工业烟气、工业废气的不同性状,调制成不同的、相对应的、具针对性的特制ptfe,再实施涂膜技术制成独特ptfe涂膜,由此能够发挥广泛的适用性和独特的针对性,收到良好的粘稠状附着性成分及其成因物质去除效果,并合理控制调整设备运行参数及状况,以解决以往前处理技术所不能达到的净化去除效果。

附图说明

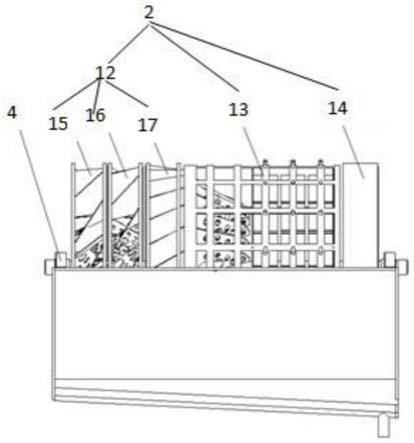

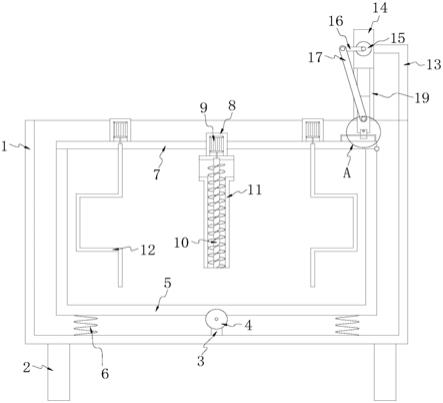

47.图1为本实用新型的一种用于工业废气前处理的布朗激旋高效净化器结构示意图;

48.图2为本实用新型的一种用于工业废气前处理的布朗激旋高效净化器中外壳结构示意图;

49.图3为本实用新型的一种用于工业废气前处理的布朗激旋高效净化器中正叶异翼体结构示意图;

50.图4为本实用新型的一种用于工业废气前处理的布朗激旋高效净化器中反叶异翼体结构示意图;

51.图5为本实用新型的一种用于工业废气前处理的布朗激旋高效净化器中缩叶异翼体结构示意图;

52.图6为本实用新型的一种用于工业废气前处理的布朗激旋高效净化器中环旋导离体结构示意图;

53.图7为本实用新型的一种用于工业废气前处理的布朗激旋高效净化器中环旋导离体截面示意图;

54.图8为本实用新型的一种用于工业废气前处理的布朗激旋高效净化器中小弧形翼叶体局部放大结构示意图;

55.图9为本实用新型的一种用于工业废气前处理的布朗激旋高效净化器旋转轴系统结构示意图;

56.图10为本实用新型的一种用于工业废气前处理的布朗激旋高效净化器中网旋回转体结构示意图;

57.图11为本实用新型的一种用于工业废气前处理的布朗激旋高效净化器中膜旋回转体结构示意图;

58.图12为本实用新型的一种用于工业废气前处理的布朗激旋高效净化器中的中弧形翼叶体局部放大结构示意图;

59.图13为本实用新型的一种用于工业废气前处理的布朗激旋高效净化器中大弧形翼叶体局部放大结构示意图;

60.图中:1、外壳;2、旋转体;3、固定架;4、旋转轴;5、旋转轴承; 6、旋转轴承座;7、收集导流槽;8、导流渠;9、排出口;10、收集管; 11、导流口;12、正反叶异翼体;13、环旋导离体;14、导流分离体;15、正叶异翼体;16、反叶异翼体;17、缩叶异翼体;18、外环异翼片一;19、内环异翼片一;20、中心圆环一;21、内圆环一;22、圆形突起一;23、外环异翼片二;24、内环异翼片二;25、中心圆环二;26、内圆环二;27、圆形突起二;28、外环异翼片三;29、内环异翼片三;30、中心圆环三; 31、内圆环三;32、延伸部;33、圆形突起三;34、圆形小孔;35、小弧形翼片体;36、中弧形翼片体;37、大弧形翼片体;38、圆弧形翼片一; 39、圆弧形翼片二;40、圆弧形翼片三;41、小突起;42、微突起;43、针状短棒;44、金属短棒;45、网旋回转体;46膜旋回转体;47、第1 膜;48、第2膜;49、第3膜;50、第4膜;51、第5膜;52、第6膜; 53、法兰;54、法兰孔;55、外框一;56、外框二;57、外框三;58、外环;59、中心环;60、b外环;61、b中心环;62、细金属棒;63、弧形内衬环。

具体实施方式

61.鉴于现有技术中的不足,本案经长期研究和大量实践,得以提出本实用新型的技术方案。如下将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整的描述。

62.图1为本实用新型的一种用于工业废气前处理的布朗激旋高效净化器结构示意图;图2为本实用新型的一种用于工业废气前处理的布朗激旋高效净化器中外壳结构示意图;图3为本实用新型的一种用于工业废气前处理的布朗激旋高效净化器中正叶异翼体结构示意图;图4为本实用新型的一种用于工业废气前处理的布朗激旋高效净化器中反叶异翼体结构示意图;图5为本实用新型的一种用于工业废气前处理的布朗激旋高效净化器中缩叶异翼体结构示意图;图6为本实用新型的一种用于工业废气前处理的布朗激旋高效净化器中环旋导离体结构示意图;图7为本实用新型的一种用于工业废气前处理的布朗激旋高效净化器中环旋导离体截面示意图;图8为本实用新型的一种用于工业废气前处理的布朗激旋高效净化器中小弧形翼叶体局部放大结构示意图;图9为本实用新型的一种用于工业废气前处理的布朗激旋高效净化器旋转轴系统结构示意图;图10为本实用新型的一种用于工业废气前处理的布朗激旋高效净化器中网旋回转体结构示意图;图11为本实用新型的一种用于工业废气前处理的布朗激旋高效净化器中膜旋回转体结构示意图;图12为本实用新型的一种用于工业废气前处理的布朗激旋高效净化器中的中弧形翼叶体局部放大结构示意图;图13为本实用新型的一种用于工业废气前处理的布朗激旋高效净化器中大弧形翼叶体局部放大结构示意图;如图1至图13所示,本实用新型实施例中提供的一种用于工业废气前处理的布朗激旋高效净化器:包括外壳1、旋转体2、固定架3、旋转轴4、旋转轴承5及旋转轴承座6,所述外壳1外壁底部焊接一条细长收集导流槽7,所述收集导流槽7从前端向后端呈梯形向下加深,所述收集导流槽7的底部呈船型延伸,延伸端设有狭长细沟槽导流渠8,所述导流渠8底部设有收纳粘稠状附着性成分及其成因物质的排出口9,所述排出口9上连接收集管10,所述外壳1 内部与收集导流槽7对应的位置设有导流口11,在使用过程中工业烟气、工业废气中的粘稠状附着性成分及其成因物质会下流到收集导流槽7,并通过收集导流槽7移流至排出口9,排出口9上又连接收集管10,可以随时将分离出的粘稠状附着性成分及其成因物质加以净化去除回收,这样就减轻了主处理工艺系统的负荷,可以实现主处理工艺系统的正常运行,进而保障主处理工艺系统的正常寿命,保障原有主处理工艺系统本身所具有的净化效果的发挥,避免了如以往技术无休止、无效运维所造成的耗能,可以实现以往技术所不能实现的排污减排;同样还会减轻后处理即深度净化工艺系统的负荷,促进后处理及深度净化工艺系统的正常运行,保障后处理即深度净化工艺系统的正常寿命。实现了整个工艺系统的优化,提升了整体净化效果。并且,通过收集导流槽、排出口及连接收集管对分离出的粘稠状附着性成分及其成因物质进行去除回收,实现资源再利用,既节约生产原料,避免了过剩浪费,也不形成危废,可谓一举两得,

63.所述外壳1的内部设有旋转体2,所述旋转体2由正反叶异翼体12、环旋导离体13及导流分离体14组成,通过上述这种结构的科学设计,实现以往前处理技术及其设备所不能实现高效净化去除粘稠状附着性成分及其成因物质的效果,同时本实用新型非常适合前处理应用,即为前处理专用技术之一,通过本实用新型提供的这种技术的针对性、匹配性应用提高对科学技术的合理应用性,为以往盲目、胡乱使用针对性差、低效、高成本、高运维成本

及具后遗症的传统技术及设备等的使用,指明了科学合理应用的方向,所述正反叶异翼体12分为正叶异翼体15、反叶异翼体16 及缩叶异翼体17,

64.所述正叶异翼体15由n多个外环异翼片一18、n多个内环异翼片一 19、中心圆环一20、内圆环一21及外框一55组成,所述内环异翼片一 19固定在中心圆环一20外侧及外框一55的内侧,所述外环异翼片一18 固定在内圆环一21外侧,所述内环异翼片一19和外环异翼片一18按同一方向即逆时针方向固定,所述内环异翼片一19和外环异翼片一18的形状均呈后半部逆折的异三角形,所述外环异翼片一18、内环异翼片一19 的受风面上设有圆形突起一22,

65.所述反叶异翼体16由n多个外环异翼片二23、n多个内环异翼片二 24构成、中心圆环二25及内圆环二26组成,所述内环异翼片二24固定在中心圆环二25外侧,所述外环异翼片二23固定在内圆环二26外侧及外框二56的内侧,所述内环异翼片二24按顺时针方向固定,所述外环异翼片二23按逆时针方向固定,所述内环异翼片二24和外环异翼片二23 的形状均呈后半部逆折的异三角形,所述外环异翼片二23及内环异翼片二24的受风面上设有圆形突起二27,

66.所述缩叶异翼体17由n多个外环异翼片三28、n多个内环异翼片三 29、中心圆环三30及内圆环三31组成,所述内环异翼片三29固定在中心圆环三30外侧,所述外环异翼片三28固定在内圆环三31外侧及外框三57的内侧,所述内环异翼片三29和外环异翼片三28按逆时针方向固定,所述内环异翼片三29及外环异翼片三28形状呈后半部逆折的异三角形,并且所述外环异翼片三28的尾部延伸形成延伸部32,所述内环异翼片三29和外环异翼片三28的受风面上设圆形突起三33,所述外环异翼片三28的延伸部32的受风面上设有圆形小孔34,

67.所述环旋导离体18由小弧形翼片体35、中弧形翼片体36及大弧形翼片体37组成,所述小弧形翼片体35为n多个圆弧形翼片一38连接构成的旋转件,所述小弧形翼片体35设在旋转体2的最外环,圆弧开口端向外并在旋转体2外环形成一圈环形构件,

68.所述中弧形翼片体36为n多个圆弧形翼片二39连接构成的旋转件,所述中弧形翼片体36设在大弧形翼片体37及小弧形翼片体35之间,规格大于小弧形翼片体35,圆弧开口端向外,并且圆弧开口以一定间距覆盖小弧形翼片体35中的多个圆弧形翼片一38,并在旋转体2内部形成一圈环形构件,

69.所述大弧形翼片体37为n多个圆弧形翼片三40连接构成的旋转件,所述大弧形翼片体37设在旋转体2旋转轴周围,规格大于中弧形翼片体 36,圆弧开口端向外,并且圆弧开口以一定间距覆盖中弧形翼片体36中的多个圆弧形翼片一39,并在旋转体内部形成一圈环形构件,

70.所述小弧形翼片体35、中弧形翼片体36及大弧形翼片体37形状为短矩形形成的弧形,

71.所述小弧形翼片体35、中弧形翼片体36及大弧形翼片体37的受风正面部分别设有相应的小突起41,所述小弧形翼片体35的弧形端部的一侧设有微突起42,

72.所述缩叶异翼体17的外环异翼片三28的尾部延伸部32延伸到环旋导离体13的前端内部,

73.所述小弧形翼片体35,由一端连接在旋转体2外环上的针状短棒43 连接固定,所

述针状短棒43的一端通过弧形内衬环63与所述小弧形翼片体35的弧形开口端中央处连接,

74.所述中弧形翼片体36与旋转轴向设置的相邻中弧形翼片体36的连接,是由细金属短棒62连接于中弧形翼片体36的矩形圆弧中央顶部端侧,并且细金属短棒62再与环旋导离体14两侧的圆环固定架体相连固定,

75.所述大弧形翼片体37与旋转轴轴向设置的相邻大弧形翼片体37的连接,是由细金属短棒62连接于大弧形翼片体37的矩形圆弧中央顶部端侧,并且细金属短棒62再与环旋导离体14两侧的圆环固定架体相连固定,

76.所述旋转体2上,在对应的所述环旋导离体14的外环上,设数根金属短棒44,所述金属短棒44一端固定于旋转体2对应外环上,另一端斜向延伸至接近装置外壳1内壁处,但不与装置外壳1内壁相连,所述金属短棒44可以促进粘性物发生布朗运动,

77.所述导流分离体14由网旋回转体45及膜旋回转体46组成,所述网旋回转体45为金属丝构成的网状旋转式网旋回转体,所述网状呈从中心向周围360

°

辐射状发散并在径向方向,成为向着外周侧加密辐射的形状,并且形成外环58及中心环59,

78.所述膜旋回转体46由不同性状ptfe制成的膜状旋转式膜旋回转体,所述不同性状ptfe制成的膜呈从中心向外周侧的圆环状发散式排布,排布方式为从b中心环61外侧开始向b外环60内侧顺序为第1膜47、第2 膜48、第3膜49、第4膜50、第5膜51,径向排布的3条膜为第6膜 52,所述装置外壳内壁及旋转体2的全部表面、组成部件及辅助部件,其表面均利用独特ptfe涂膜技术实施的特制ptfe的涂层,其表面的ptfe 涂膜可以根据不同的工业烟气、工业废气的不同性状,调制成不同的、相对应的、具针对性的特制ptfe,再实施涂膜技术制成独特ptfe涂膜,由此能够发挥广泛的适用性和独特的针对性,收到良好的粘稠状附着性成分及其成因物质去除效果,并合理控制调整设备运行参数及状况,以解决以往前处理技术所不能达到的净化去除效果。

79.本实用新型实施例中提供的一种用于工业废气前处理的布朗激旋高效净化器,所述外壳1为圆筒状。

80.本实用新型实施例中提供的一种用于工业废气前处理的布朗激旋高效净化器,所述收集导流槽7的宽为50mm

‑

80mm,长为850mm

‑

1150mm,所述收集导流槽7的前端深度为50mm

‑

80mm,后端深度为80mm

‑

110mm。

81.本实用新型实施例中提供的一种用于工业废气前处理的布朗激旋高效净化器,所述旋转体2为圆筒状。

82.本实用新型实施例中提供的一种用于工业废气前处理的布朗激旋高效净化器,所述内环异翼片一19的径向直线长度是外环异翼片一18的径向直线长度的1/2。

83.本实用新型实施例中提供的一种用于工业废气前处理的布朗激旋高效净化器,所述外环异翼片二23的径向直线长度是内环异翼片二24的径向直线长度的1/2。

84.本实用新型实施例中提供的一种用于工业废气前处理的布朗激旋高效净化器,所述内环异翼片三29的径向直线长度是外环异翼片三28的径向直线长度的1/2。

85.本实用新型实施例中提供的一种用于工业废气前处理的布朗激旋高效净化器,所述圆形突起一22从与中心圆环一20或内圆环一21外侧连接处向外周按大、中、小规格设置数块。

86.本实用新型实施例中提供的一种用于工业废气前处理的布朗激旋高效净化器,所

述圆形突起二27从与中心圆环二25或内圆环二26外侧连接处向外周按大、中、小规格设置数块,所述圆形突起三33从与中心圆环三30或内圆环三31外侧连接处向外周按大、中、小规格设置数块。

87.本实用新型实施例中提供的一种用于工业废气前处理的布朗激旋高效净化器,所述外壳1的两端设有法兰53,所述法兰53上设有法兰孔54,所述固定架3有两个,所述旋转轴4的两端分别通过旋转轴承5及旋转轴承座6固定在两个固定架3上。

88.本实用新型的有益效果包括:通过在外壳上设置的收集导流槽、排出口及连接收集管,可以随时将分离出的粘稠状附着性成分及其成因物质加以净化去除回收,这样就减轻了主处理工艺系统的负荷,可以实现主处理工艺系统的正常运行,进而保障主处理工艺系统的正常寿命,保障原有主处理工艺系统本身所具有的净化效果的发挥,避免了如以往技术无休止、无效运维所造成的耗能,可以实现以往技术所不能实现的排污减排;同样还会减轻后处理,即深度净化工艺系统的负荷,促进后处理即深度净化工艺系统的正常运行,保障后处理即深度净化工艺系统的正常寿命。实现了整个工艺系统的优化,提升了整体净化效果。并且,通过收集导流槽、排出口及连接收集管对分离出的粘稠状附着性成分及其成因物质进行去除回收,实现资源再利用,既节约生产原料,避免了过剩浪费,也不形成危废,可谓一举两得。

89.此外还通过在外壳的内部设有旋转体,高效净化去除工业废气中的粘稠状附着性成分及其成因物质。所述旋转体由正反叶异翼体、环旋导离体及导流分离体组成,通过这种该结构的科学设计,实现以往前处理技术及其设备所不能实现高效净化去除粘稠状附着性成分及其成因物质的效果,同时本实用新型非常适合前处理应用,即为前处理专用技术之一。通过这种技术的针对性、匹配性应用提高对科学技术的合理应用性,为以往盲目、胡乱使用针对性差、低效、高成本、高运维成本及具后遗症的使用,指明了科学合理应用的方向。又通过在旋转体的全部表面、组成部件及辅助部件,其表面均利用特制ptfe涂膜技术实施ptfe涂层,其表面涂膜所用的不同性状的ptfe可以根据不同的工业烟气、工业废气的不同性状,调制成不同的、相对应的、具针对性的特制ptfe,再实施涂膜技术制成独特 ptfe涂膜,加强净化去除效果。由此能够发挥广泛的适用性和独特的针对性,收到良好的粘稠状附着性成分及其成因物质去除效果,并合理控制调整设备运行参数及状况,以实现以往前处理技术所不能达到的净化去除效果。

90.另一方面本实用新型提供的技术对社会和经济的重要意义在于辅助实现以下几方面:

91.1、促进工业烟气、工业废气的有效治理,防止大气污染;

92.2、通过有效治理工业烟气、工业废气,减少大气污染物排放量,防止引发海洋污染、野生生物种减少、热带雨林减少、臭氧层破坏、地球温暖化等地球环境问题;

93.3、促进工业烟气、工业废气的有效治理,防止工厂等作业环境和住宅居民环境的恶化;

94.4、促进工业烟气、工业废气的有效治理,防止引起对土壤、水环境、植物和农作物的影响;

95.5、促进工业烟气、工业废气的有效治理,保障人类健康;

96.6、以小型化、不落地、高效率、零风险、零运维等特性,减少企业环境污染治理成

本,促进企业健康发展;

97.7、填补环保行业同类技术空白,带动同行业的技术创新的发展等。

98.本实用新型提供的一种用于工业废气前处理的布朗激旋高效净化器,应当理解,上述实施例仅为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围。凡根据本实用新型精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。