1.本技术涉及缝纫设备的领域,尤其是涉及一种可自动压紧布料的三坐标缝纫设备。

背景技术:

2.早期是由人工操作缝纫设备对布料进行缝制,需要人工对布料各边进行缝制,每条边缝制完成后,需要通过人工重新调整布料,反复对布料进行移动和平整。

3.针对上述中的相关技术,发明人认为在人工缝制布料的过程中,通过人工反复对布料进行缝制、移动和平整的过程中需要耗费较长时间,生产效率低下。

技术实现要素:

4.为了提高布料缝制的生产效率,本技术提供一种可自动压紧布料的三坐标缝纫设备。

5.本技术提供的一种可自动压紧布料的三坐标缝纫设备,采用如下的技术方案:

6.一种可自动压紧布料的三坐标缝纫机包括基座,所述基座上端设置有x向滑移组件,所述x向滑移组件上端竖直设置有z向滑移组件,所述z向滑移组件一侧水平设置有y向滑移组件,所述y向滑移组件上滑移设置有缝纫机构,所述基座上固定设置有压紧组件。

7.通过采用上述技术方案,压紧组件对布料进行压紧,压紧后无需再对布料进行调整即可完成缝制,x向滑移组件实现了缝纫机构在x方向的运动,y向滑移组件实现了缝纫机构在y方向的运动,z向滑移组件实现了缝纫机构在z向的运动,提高了布料缝制的生产效率。

8.可选的,所述x向滑移组件包括第一导轨以及第一齿条,所述第一导轨以及所述第一齿条设置于所述基座的上端面,所述第一导轨上滑移连接有第一滑块,所述第一滑块上端连接有第一过渡板,所述第一过渡板上端设置有第一电机,所述第一电机的输出轴上固接有第一齿轮,所述第一齿轮与所述第一齿条啮合。

9.通过采用上述技术方案,第一电机启动,第一电机的输出轴带动第一齿轮转动,由于第一齿条固定,因此第一滑块沿着第一导轨滑动,即第一过渡板发生滑动,实现了缝纫机构在x方向的运动。

10.可选的,所述基座上端固定设置有限位组件,所述限位组件包括限位块安装座以及限位块,所述限位块安装座固定设置于所述基座的上端,所述限位块)固定设置于所述限位块安装座的侧壁上,所述限位块朝所述第一导轨的端头设置。

11.通过采用上述技术方案,限位组件的设置起限位作用,可以防止第一滑块从第一导轨上滑脱,增加了整套设备的安全性。

12.可选的,所述z向滑移组件包括第一机架以及与第一机架滑移连接的第二过渡板,所述第一机架竖直设置于所述第一过渡板上端,所述第一机架上设置有用于驱动所述第二过渡板的第一滑移机构。

13.通过采用上述技术方案,第二过渡板通过第一滑移机构在第一机架上滑移,实现了缝纫机构在z方向的运动。

14.可选的,所述第一滑移机构包括设置于所述第一机架侧壁上的两个第一丝杆支撑座,两个所述第一丝杆支撑座之间转动连接有第一丝杆,所述第一机架的侧壁上设置有第二电机,所述第二电机的输出轴与所述第一丝杆的端头固接,所述第一丝杆上转动连接有第一丝母,所述第一丝母上设置有第二过渡板,所述第二过渡板上设置有第二滑块,所述第一机架的侧壁上设置有两条对应所述第二滑块的第二导轨,所述第二滑块与所述第二导轨滑移连接。

15.通过采用上述技术方案,第二电机启动,带动第一丝杆转动,为z向滑移组件提供了动力,第一丝母在第一丝杆上滑移,第二导轨设置于第一机架的侧壁上,第二滑块在第二导轨上滑动,第二导轨和第二滑块为第二过渡板提供了引导和限位,通过第二滑块在第二导轨上的滑动实现了缝纫机构在z方向的移动。

16.可选的,所述y向滑移组件包括第二机架以及与第二机架滑移连接的第三过渡板,所述第二机架水平设置于所述第二过渡板上,所述第二机架上设置有用于驱动所述第三过渡板的第二滑移机构,所述第二滑移机构与所述第一滑移机构结构完全相同。

17.通过采用上述技术方案,y向滑移组件实现了缝纫机构在y方向的运动。

18.可选的,所述压紧组件包括第一气缸以及用于压紧布料的第一压板,所述第一气缸固定设置于所述基座的侧壁上,所述第一压板与所述第一气缸的活塞杆端头固接。

19.通过采用上述技术方案,第一气缸的活塞杆向下缩回,带动第一压板向下移动,第一压板将布料压紧,防止布料在缝制的过程中发生移动。

20.可选的,所述基座上端设置有定位压紧组件,所述定位压紧组件包括用于对布料进行定位的定位角板以及第二气缸,所述第二气缸设置于所述

21.定位角板的拐角内,所述第二气缸的活塞杆端头固接有用于压紧布料的第二压板。

22.通过采用上述技术方案,在基座上放置布料时,布料的角通过定位角板定位,对布料进行定位,随后第二气缸启动,第二气缸的活塞杆向下伸出,第二压板将布料压紧。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.压紧组件对布料进行压紧,压紧后无需再对布料进行调整即可完成缝制,x向滑移组件实现了缝纫机构在x方向的运动,y向滑移组件实现了缝纫机构在y方向的运动,z向滑移组件实现了缝纫机构在z向的运动,提高了布料缝制的生产效率;

25.2.第一气缸启动,第一气缸的活塞杆向下缩回,带动第一压板向下移动,第一压板将布料压紧,防止布料在缝制的过程中发生移动;

26.3.限位组件的设置起限位作用,可以防止第一滑块从第一导轨上滑脱,增加了整套设备的安全性。

附图说明

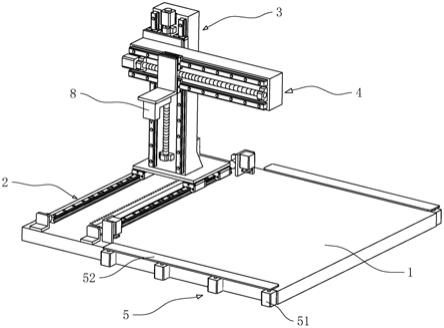

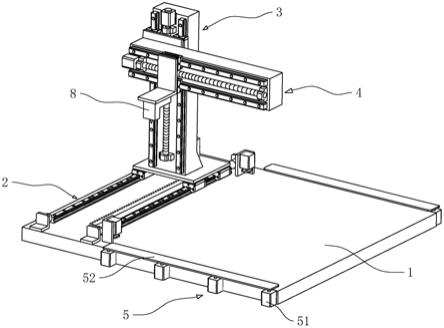

27.图1是一种可自动压紧布料的三坐标缝纫设备整体结构示意图。

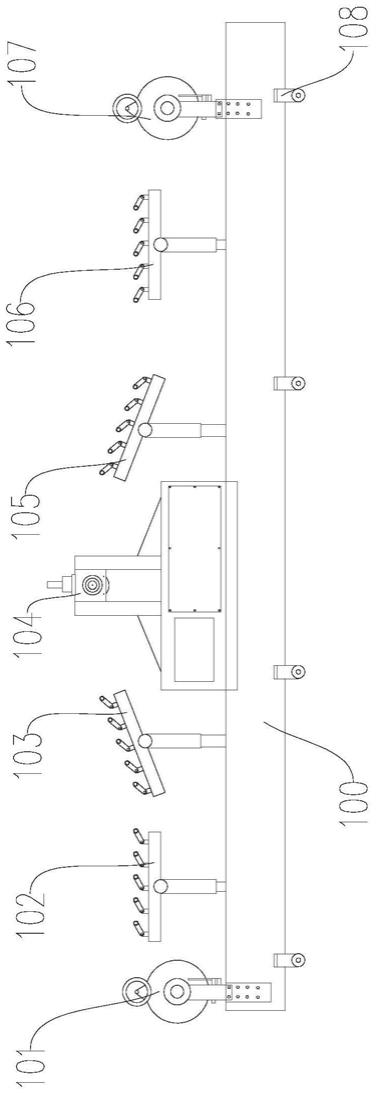

28.图2是x向滑移组件的结构示意图。

29.图3是z向滑移组件的爆炸结构示意图。

30.图4是y向滑移组件的爆炸结构示意图。

31.附图标记说明:1、基座;2、x向滑移组件;21、第一导轨;22、第一滑块;23、第一过渡板;24、第一电机、25、第一齿轮;26、第一齿条;3、z向滑移组件;31、第一机架;32、第二导轨;33、第二滑块、34、第一丝杆支撑座;35、第一丝杆、36、第二电机;37、第一丝母;38、第二过渡板;4、y向滑移组件;41、第二机架;42、第三过渡板;5、压紧组件;51、第一气缸;52、第一压板;6、限位组件;61、限位块安装座;62、限位块;7、定位压紧组件;71、定位角板;72、第二气缸;73、第二压板;8、缝纫机构。

具体实施方式

32.以下结合附图1

‑

4对本技术作进一步详细说明。

33.本技术实施例公开一种可自动压紧布料的三坐标缝纫机。

34.参照图1,一种可自动压紧布料的三坐标缝纫机包括基座1,沿箭头a的方向为为基座1的长度方向,基座1上端沿宽度方向设置有x向滑移组件2,x向滑移组件2上端z向滑移组件3,z向滑移组件3一侧沿基座1长度方向水平设置有y向滑移组件4,y向滑移组件4滑移设置有缝纫机构8,缝纫机构8的下端设置有用于进行缝纫作业的针头,基座1上沿长度方向的两侧壁上固定设置有压紧组件5。

35.参照图1,布料放置在基座1的上端,压紧组件5用于对布料进行压紧。布料被压紧之后,x向滑移组件2控制缝纫机构8在x方向的运动、y向滑移组件4控制缝纫机构8在y方向的运动、z向滑移组件3控制缝纫机构8在z方向的运动,对布料进行缝制。

36.参照图1,压紧组件5包括第一气缸51以及第一压板52,第一气缸51固定设置于基座1沿长度方向的侧壁上,第一气缸51的活塞杆朝上设置,第一气缸51的数量可根据布料的实际长度进行调整,第一气缸51的活塞杆端头固定连接有第一压板52。

37.参照图1,布料在基座1上放置完毕后,启动第一气缸51,第一气缸51的活塞杆向下缩回,带动第一压板52向下移动,对布料两端进行压紧,防止布料在缝制的过程中发生移动。

38.参照图1和图3,基座1上端面固定设置有定位压紧组件7,定位压紧组件7包括定位角板71以及第二气缸72,定位角板71竖直固定设置于基座1上端面,定位角板71包括相互垂直固接的第一定位部以及第二定位部,用于对布料相邻的两边进行定位,定位角板71的位置对应布料的放置位置设置,第二气缸72固定设置于第一定位部以及第二定位部组成的拐角,第二气缸72的活塞杆朝下设置,第二气缸72的活塞杆端头固接有第二压板73,定位压紧组件7设置有两组,两组定位压紧组件7关于基座1宽度方向的中心线对称设置。

39.参照图1和图3,在基座1上放置布料时,布料两相邻的角通过定位角板71定位,位置确定后,第二气缸72启动,第二气缸72的活塞杆向下伸出,第二压板73将布料压紧。

40.参照图2,x向滑移组件2包括与基座上端面固接的第一导轨21以及第一齿条26,第一导轨21设置有相互平行的两条,第一齿条26平行于第一导轨21且位于两条第一导轨21之间,每条第一导轨21上均滑移连接有第一滑块22,两个第一滑块22的上端共同固接有第一过渡板23。第一过渡板23上端固定设置有第一电机24,第一电机24的输出轴朝下设置,第一电机24的输出轴穿过第一过渡板23并且延伸至第一过渡板23下方,第一电机24的输出轴下端固定连接有第一齿轮25,第一齿轮25与第一齿条26啮合。

41.参照图2,第一电机24启动,第一电机24的输出轴带动第一齿轮25转动,由于第一齿条26固定,因此第一滑块22沿着第一导轨21滑动,即第一过渡板23发生滑动,实现了缝纫机构8沿x方向的运动。

42.参照图2,基座1的上端面固定设置有四组限位组件6,限位组件6包括限位块安装座61以及限位块62,限位块安装座61固定设置于基座1的上端面,限位块62固定连接于限位块安装座61的侧壁上,限位块62采用聚氨酯等材质制成,限位块62朝向第一导轨21的端头设置。

43.参照图2,限位组件6的设置起限位作用,可以防止第一滑块22从第一导轨21上滑脱,增加了整套设备的安全性。

44.参照图3和图4,z向滑移组件3包括第一机架31、第二过渡板38以及用于驱动第二过渡板38滑移的第一滑移机构,y向滑移组件4包括第二机架41、第三过渡板42以及用于驱动第三过渡板42滑移的第二滑移机构,第一滑移机构与第二滑移机构的结构完全相同。

45.参照图3,第一机架31竖直固定设置于第一过渡板23的上端面,第一滑移机构包括固定设置于第一机架31远离第一电机24的侧壁上的两个第一丝杆支撑座34,两个第一丝杆支撑座34之间转动连接有第一丝杆35,第一机架31固接有第一丝杆支撑座34的侧壁上固接有第二电机36,第二电机36的输出轴与第一丝杆35的上端固定连接,第一丝杆35上螺纹连接有第一丝母37,第一丝母37的侧壁上固定连接有第二过渡板38。第二过渡板38上固定连接有四个第二滑块33,四个第二滑块33每两个为一组,第一机架31还固定连接有两根相互平行的第二导轨32,两组第二滑块33与两根第二导轨32的位置相对应,并且第二滑块33与第二导轨32滑移配合。

46.参照图3,第二电机36启动,第二电机36带动第一丝杆35转动,在第二导轨32和第二滑块33的限位作用下,第一丝母37在第一丝杆35上滑移,同时第二滑块33在第二导轨32上滑移,进而第二过渡板38发生滑动,实现了缝纫机构8在z方向的运动。

47.参照图4,第三过渡板42包括竖直安装部以及水平安装部,水平安装部位于竖直安装部远离第三滑块43侧壁的下端,并且向远离第三滑块43的方向延伸,缝纫机构8固定连接于水平安装部的下端,并且缝纫机构8的针头朝下设置。

48.本技术实施例一种可自动压紧布料的三坐标缝纫设备的实施原理为:工人将布料放置于基座1上端面,将布料相邻的两个角通过定位角板71定位,定位完毕后,第二气缸72启动,第二压板73将布料相邻的两个角压紧,工人将布料拉平,第一气缸51启动,第一压板52将布料的两条对边压紧,整张布料被完全压紧。

49.第一电机24启动,第一电机24的输出轴带动第一齿轮25转动,由于第一齿条26固定,因此第一滑块22沿着第一导轨21滑动,即第一过渡板23发生滑动,实现了缝纫机构8在x方向的运动。

50.第二电机36启动,第二电机36带动第一丝杆35转动,在第二导轨32和第二滑块33的限位作用下,第一丝母37在第一丝杆35上滑移,同时第二滑块33在第二导轨32上滑移,进而第二过渡板38发生滑动,实现了缝纫机构8在z方向的运动。缝纫机构8在y方向的运动与缝纫机构8在z方向的运动。

51.同理以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。