1.本实用新型涉及一种轴杆类工件上下料辅助设备,属于机械加工技术领域。

背景技术:

2.目前在对轴杆类工件加工作业时,为了提高加工作业的工作效率,往往为加工设备配置相应的工件上料架、下料架等辅助上下料设备,如专利申请号为“201610604038.9

ꢀ”

的“轴杆淬火上料装置”、专利申请号为“201721800399.7”的“一种全自动切管机的上料装置及切管机”及专利申请号为“201922369629.4

ꢀ”

的“管状工件上料装置”等相关设备,虽然可以一定程度满足使用的需要,但在使用中,一方面均不同程度存在设备通用性和使用灵活性不足,往往仅能满足特定机加工设备、轴杆工件加工的需要,且在加工作业中往往仅能实现上料、下料中其中一种操作,使用的灵活性和机械化程度均相对较低,另一方面当前所使用的该类工件在实际使用中,往往仅能满足对工件上料或下料作业的需要,无法与机加工设备相互协同实现对轴杆类工件进行辅助夹持定位,从而导致当前在对轴杆类工件加工作业时的定位稳定性和定位精度较差,而为了提供定位的稳定性和精度,往往需要辅助的定位机构以满足机加工作业的需要,从而对轴杆类工件加工作业的工作效率较低,且设备运行维护成本相对较高,难以有效满足使用的需要。

3.因此针对这一问题,迫切需要开发一种新型的轴杆工件上小聊用辅助设备,以满足实际使用的需要。

技术实现要素:

4.针对现有技术上存在的不足,本实用新型提供一种轴杆类工件机加工高效上下料台,该新型结构简单,使用灵活方便,通用性好,一方面可有效满足与多种机加工设备间配套运行的需要,同时另可在使用过程中实现快速高效对多种周杆类工件进行机加工作业时的同步上料和下料作业,且运行机械化程度高;另一方面在运行中,对轴杆类工件承载定位作业效率高,并可辅助实现对轴杆类工件在机加工过程中进行强化定位,从而进一步提高轴杆类工件加工作业的效率和加工精度。

5.为了实现上述目的,本实用新型是通过如下的技术方案来实现:

6.一种轴杆类工件机加工高效上下料台,包括承载机架、升降驱动机构、导向辊槽、上下料槽、摆动驱动机构、磁性霍尔传感器、光敏传感器、倾角传感器、位移传感器及驱动电路,承载机架为横断面呈“凹”字形的框架结构,导向辊槽嵌于承载机架内,位于承载机架中线位置,并通过至少两个升降驱动机构与承载机架槽底连接,且导向辊槽轴线与承载机架槽底呈0

°

—60

°

夹角,上下料槽共两个,对称分布在承载机架两侧,且上下料槽下端面通过摆动驱动机构与承载机架侧壁上端面铰接,并与承载机架侧壁呈0

°

—180

°

夹角,上下料槽包括承载龙骨、传动链排、定位扣及驱动电机,承载龙骨为横断面呈“凵”字形槽状结构,传动链排共两个,嵌于承载龙骨内,并对称分布在承载龙骨侧壁内表面,且传动链排与承载龙骨轴线平行分布,定位扣若干,沿承载龙骨轴线方向均布在两传动链排上,且两传动链排上

的定位扣间以承载龙骨轴线对称分布,传动链排通过传动轴与驱动电机连接,驱动电机与承载龙骨外表面连接,磁性霍尔传感器和光敏传感器若干,且一个磁性霍尔传感器和一个光敏传感器构成一个检测组,检测组若干,分别沿导向辊槽、上下料槽轴线均布在导向辊槽、上下料槽轴线位置处,并沿导向辊槽、上下料槽轴线方向均布,导向辊槽、上下料槽中点对应的下端面位置均设一个倾角传感器,位移传感器至少两个,嵌于导向辊槽内并沿导向辊槽轴线反向均布,驱动电路嵌于承载机架外表面,并分别与升降驱动机构、导向辊槽、摆动驱动机构、磁性霍尔传感器、光敏传感器、倾角传感器、位移传感器及上下料槽的驱动电机电气连接。

7.进一步的,所述的导向辊槽包括承载底座、防护侧板、输送辊、伸缩驱动机构、定位夹具、压力传感器、转台机构及输送电机,所述承载底座为横断面呈矩形的框架结构,所述输送辊若干,沿承载底座轴线方向均布并与承载底座轴线垂直分布,所述防护侧板若干,对称分布在承载底座轴线两侧,并位于相邻两输送辊之间,所述防护侧板下端面通过滑槽与承载底座上端面滑动连接,且所述滑槽轴线承载底座轴线垂直分布,所述滑槽与防护侧板下端面通过滑块滑动连接,且滑块与防护侧板上端面间通过转台机构铰接,且防护侧板与承载底座上端面呈0

°

—135

°

夹角,伸缩驱动机构数量与防护侧板数量一致,每个防护侧板对应的滑块均与一条伸缩驱动机构连接并同轴分布,所述伸缩驱动机构嵌于滑槽内,并与滑槽同轴分布,且所述伸缩驱动机构前端面与滑块连接,后端面与滑槽连接,所述防护侧板侧表面设至少一个定位夹具,且以承载底座轴线对称分布的两防护侧板在与承载底座上端面垂直分布时,定位夹具间间距为0至输送辊长度1.1倍,所述定位夹具与防护侧板间通过至少一个压力传感器连接,所述检测组和位移传感器均嵌于承载底座上端面,其轴线与承载底座上端面垂直分布,所述输送电机与承载底座外表面连接,并通过传动机构与至少一条输送辊连接,所述伸缩驱动机构、定位夹具、压力传感器、转台机构及输送电机均与驱动电路电气连接。

8.进一步的,所述的输送辊中,与输送电机连接的输送辊另通过传动机构与剩余的各输送辊连接,且与驱动电机连接的输送辊为一条时,该输送辊位于承载底座前端面及后端面任意位置处,其中位于承载底座前端面及后端面位置的输送辊另与计米器连接,所述计米器与驱动电路电气连接。

9.进一步的,所述的上下料槽的承载龙骨的下端面通过摆动驱动机构与承载机架上端面铰接,其上端面设两个以承载龙骨轴线对称分布的托板,且两个托盘位于两个传动链排之间,且与传动链排间间距不小于5厘米,所述托盘为横断面呈水平放置的“l”型槽状结构,其前端面比后端面高至少5厘米,所述托板后端面与承载龙骨前端面通过转台机构铰接,并与承载龙骨前端面呈0

°

—180

°

夹角,所述转台机构与驱动电路电气连接。

10.进一步的,所述的定位扣为横断面呈矩形、三角形、圆形形及倒置等腰梯形中任意一种的槽状结构,且各定位扣与传动链排间通过弹性铰链铰接。

11.进一步的,所述的驱动电路为基于工业单片机、可编程控制器中任意一种或两种公用为基础的电路系统,且所述驱动电路另设电源接线端子、通讯端子及操控界面,所述操控界面嵌于承载机架外表面,并包括显示器、操控键及电位器中的任意一种或几种。

12.本新型结构简单,使用灵活方便,通用性好,一方面可有效满足与多种机加工设备间配套运行的需要,同时另可在使用过程中实现快速高效对多种周杆类工件进行机加工作

业时的同步上料和下料作业,且运行机械化程度高;另一方面在运行中,对轴杆类工件承载定位作业效率高,并可辅助实现对轴杆类工件在机加工过程中进行强化定位,从而进一步提高轴杆类工件加工作业的效率和加工精度。

附图说明

13.下面结合附图和具体实施方式来详细说明本实用新型。

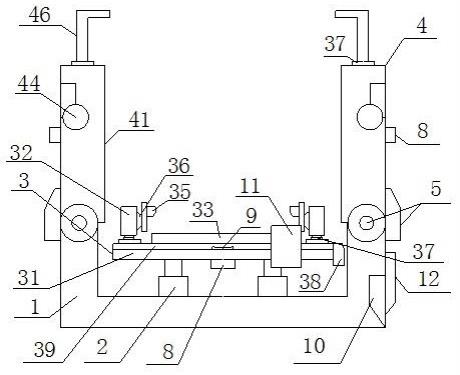

14.图1为本实用新型横断面局部结构示意图;

15.图2为导向辊槽俯视结构示意图;

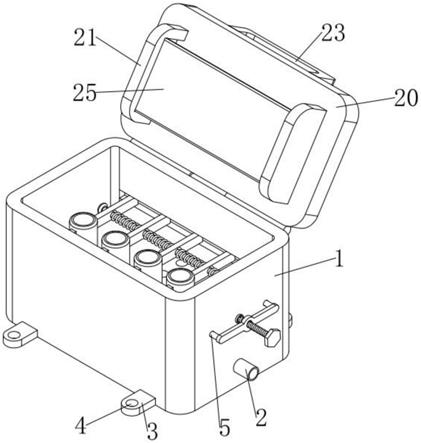

16.图3为上下料槽俯视结构示意图;

17.图4为传动链排、定位扣连接局部关系结构示意图。

具体实施方式

18.为使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本实用新型。

19.如图1—4所示,一种轴杆类工件机加工高效上下料台,包括承载机架1、升降驱动机构2、导向辊槽3、上下料槽4、摆动驱动机构5、磁性霍尔传感器6、光敏传感器7、倾角传感器8、位移传感器9及驱动电路10,承载机架1为横断面呈“凹”字形的框架结构,导向辊槽3嵌于承载机架1内,位于承载机架1中线位置,并通过至少两个升降驱动机构2与承载机架1槽底连接,且导向辊槽3轴线与承载机架1槽底呈0

°

—60

°

夹角,上下料槽4共两个,对称分布在承载机架1两侧,且上下料槽4下端面通过摆动驱动机构5与承载机架1侧壁上端面铰接,并与承载机架1侧壁呈0

°

—180

°

夹角.

20.本实施例中,所述上下料槽4包括承载龙骨41、传动链排42、定位扣43及驱动电机44,承载龙骨41为横断面呈“凵”字形槽状结构,传动链排42共两个,嵌于承载龙骨41内,并对称分布在承载龙骨41侧壁内表面,且传动链排42与承载龙骨41轴线平行分布,定位扣43若干,沿承载龙骨41轴线方向均布在两传动链排42上,且两传动链排42上的定位扣43间以承载龙骨41轴线对称分布,传动链排42通过传动轴45与驱动电机44连接,驱动电机44与承载龙骨41外表面连接。

21.本实施例中,所述磁性霍尔传感器6和光敏传感器7若干,且一个磁性霍尔传感器6和一个光敏传感器7构成一个检测组,检测组若干,分别沿导向辊槽3、上下料槽4轴线均布在导向辊槽3、上下料槽4轴线位置处,并沿导向辊槽3、上下料槽4轴线方向均布,导向辊槽3、上下料槽4中点对应的下端面位置均设一个倾角传感器8,位移传感器9至少两个,嵌于导向辊槽3内并沿导向辊槽3轴线反向均布,驱动电路44嵌于承载机架41外表面,并分别与升降驱动机构2、导向辊槽3、摆动驱动机构5、磁性霍尔传感器6、光敏传感器7、倾角传感器8、位移传感器9及上下料槽4的驱动电机44电气连接。

22.本实施例中,所述的导向辊槽3包括承载底座31、防护侧板32、输送辊33、伸缩驱动机构34、定位夹具35、压力传感器36、转台机构37及输送电机38,所述承载底座31为横断面呈矩形的框架结构,所述输送辊33若干,沿承载底座31轴线方向均布并与承载底座31轴线垂直分布,所述防护侧板32若干,对称分布在承载底座31轴线两侧,并位于相邻两输送辊33之间,所述防护侧板32下端面通过滑槽39与承载底座31上端面滑动连接,且所述滑槽39轴

线承载底座31轴线垂直分布,所述滑槽39与防护侧板32下端面通过滑块30滑动连接,且滑块30与防护侧板32上端面间通过转台机构37铰接,且防护侧板32与承载底座31上端面呈0

°

—135

°

夹角,伸缩驱动机构34数量与防护侧板32数量一致,每个防护侧板32对应的滑块30均与一条伸缩驱动机构34连接并同轴分布,所述伸缩驱动机构34嵌于滑槽39内,并与滑槽39同轴分布,且所述伸缩驱动机构34前端面与滑块30连接,后端面与滑槽39连接,所述防护侧板32侧表面设至少一个定位夹具35,且以承载底座31轴线对称分布的两防护侧板32在与承载底座31上端面垂直分布时,定位夹具35间间距为0至输送辊33长度1.1倍,所述定位夹具35与防护侧板32间通过至少一个压力传感器36连接,所述检测组和位移传感器9均嵌于承载底座31上端面,其轴线与承载底座31上端面垂直分布,所述输送电机38与承载底座31外表面连接,并通过传动机构与至少一条输送辊33连接,所述伸缩驱动机构34、定位夹具35、压力传感器36、转台机构37及输送电机38均与驱动电路10电气连接。

23.进一步优化的,所述的输送辊33中,与输送电机38连接的输送辊33另通过传动机构与剩余的各输送辊33连接,且与驱动电机38连接的输送辊33为一条时,该输送辊33位于承载底座31前端面及后端面任意位置处,其中位于承载底座31前端面及后端面位置的输送辊33另与计米器11连接,所述计米器11与驱动电路10电气连接。

24.值得注意的,所述的上下料槽4的承载龙骨41的下端面通过摆动驱动机构5与承载机架1上端面铰接,其上端面设两个以承载龙骨41轴线对称分布的托板46,且两个托盘46位于两个传动链排42之间,且与传动链排42间间距不小于5厘米,所述托盘46为横断面呈水平放置的“l”型槽状结构,其前端面比后端面高至少5厘米,所述托板46后端面与承载龙骨41前端面通过转台机构37铰接,并与承载龙骨41前端面呈0

°

—180

°

夹角,所述转台机构37与驱动电路10电气连接。

25.进一步优化的,所述的定位扣43为横断面呈矩形、三角形、圆形形及倒置等腰梯形中任意一种的槽状结构,且各定位扣43与传动链排42间通过弹性铰链47铰接。

26.本实施例中,所述的驱动电路10为基于工业单片机、可编程控制器中任意一种或两种公用为基础的电路系统,且所述驱动电路10另设电源接线端子、通讯端子及操控界面12,所述操控界面12嵌于承载机架1外表面,并包括显示器、操控键及电位器中的任意一种或几种。

27.本新型在具体实施中,首先对构成本新型的承载机架、升降驱动机构、导向辊槽、上下料槽、摆动驱动机构、磁性霍尔传感器、光敏传感器、倾角传感器、位移传感器及驱动电路进行组装,然后将组装后的本新型通过承载机架安装定位到机加工设备的一端位置,并将驱动电路与外部电源系统、机加工设备的控制系统电气连接,即可完成本新型装配。

28.在进行轴杆类工件加工作业时,通过升降驱动机构设定调整导向辊槽的运行高度及与机加工设备间的角度,同时通过摆动驱动机构调整承载机架两侧上下料槽的工作位置,首先使用于下料的上下料槽与承载机架上端面处置分布,使用于上料状态的上下料槽处于与水平平行或上下料槽上端面低于承载机架上端面位置,然后将待加工的各轴杆工件摆放在上下料槽的托板上,同时驱动传动链排运行,使与传动链排连接的各定位扣分别与对一个轴杆工件进行承载定位,然后调整用于上料状态的上下料槽,使得用于上料状态的上下料槽下端面与导向辊槽上端面连接,然后在传动链排驱动下,依次将用于上料状态的上下料槽上定位的各轴杆工件输送至导向辊槽内,并由驱动轴杆工件至机加工设备中进行

加工作业,并在完成加工作业后,再由用于下料的上下料槽通过传动链排驱动定位扣对完成加工后的工件进行承载定位,并最终通过调整用于下料的上下料槽的清晰角度,并在传动链排辅助下将加工好的工件输送至外部收集机构中,从而完成下料作业。

29.本新型结构简单,使用灵活方便,通用性好,一方面可有效满足与多种机加工设备间配套运行的需要,同时另可在使用过程中实现快速高效对多种周杆类工件进行机加工作业时的同步上料和下料作业,且运行机械化程度高;另一方面在运行中,对轴杆类工件承载定位作业效率高,并可辅助实现对轴杆类工件在机加工过程中进行强化定位,从而进一步提高轴杆类工件加工作业的效率和加工精度。

30.本行业的技术人员应该了解,本实用新型不受上述实施例的限制。上述实施例和说明书中描述的只是说明本实用新型的原理。在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进。这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。