1.本发明涉及一种双珠弹片一次成型自动生产线。

背景技术:

2.双珠弹片主要用于管件的定位。双珠弹片包括大致呈v形而具有两弹性臂的弹片本体和设于其中一弹性臂上的两个定位珠子。现有的双珠弹片的加工通常需要配备多套彼此独立的模具,两个定位珠子在两套独立的模具加工完成后,移至折弯模具中进行折弯成型。这种加工过程在多套不同模具中装夹加工,不仅加工效率相对较低,而且受装夹操作的影响而导致加工精度难以保证。

技术实现要素:

3.本发明的目的在于提出一种双珠弹片一次成型自动生产线,包括级进模,该级进模设有用于在带料上形成双珠弹片的前弹珠的前拉伸工位和用于在带料上形成双珠弹片的后弹珠的后拉伸工位,该后拉伸工位和前拉伸工位沿带料的输送方向间隔分布;该级进模包括上模部分和下模部分;该上模部分包括前拉伸凸模、后拉伸凸模和由压力机带动而下压移动的上模架,该前拉伸凸模和后拉伸凸模均安装于上模架中以随上模架下压移动,该前拉伸凸模位于前拉伸工位上,该后拉伸凸模位于后拉伸工位上;该下模部分包括前拉伸凹模、后拉伸凹模和下模架,该前拉伸凹模和后拉伸凹模均安装于下模架中,该前拉伸凹模位于前拉伸工位上而与前拉伸凸模构成用于在带料上形成双珠弹片的前弹珠的前拉伸成型模具单元,该后拉伸凹模位于后拉伸工位上而与后拉伸凸模构成用于在带料上形成双珠弹片的后弹珠的后拉伸成型模具单元;该后拉伸凸模可沿带料的输送方向平移地安装于上模架中;该后拉伸凹模可沿带料的输送方向平移地安装于下模架中;该上模架中设有用于驱使后拉伸凸模沿带料的输送方向作靠近前拉伸凸模移动的上驱动机构;该下模架中设有用于驱使后拉伸凹模沿带料的输送方向与后拉伸凸模同步地作靠近前拉伸凹模移动的下驱动机构。

4.本发明利用级进模设置的前拉伸工位和后拉伸工位以便于实现在同一级进模中成型双珠弹片的前弹珠和后弹珠,无需更换不同的模具,无需进行不同模具的装夹,不仅节省加工时间,提高加工效率,而且可保证加工精度。此外,通过使得后拉伸成型模具单元的后拉伸凸模和后拉伸凹模在拉伸带料的过程中作同步地靠近已完成拉伸工作的前拉伸成型模具单元的运动,以避免后拉伸成型模具单元在拉伸工作过程中拉扯后拉伸成型模具单元与前拉伸成型模具单元之间的带料,而造成带料断裂,其设计合理,便于实现同一级进模成型双珠弹片的前弹珠和后弹珠。

附图说明

5.图1示出了本发明的所加工出的双珠弹片的主视图;

6.图2示出了本发明的所加工出的双珠弹片的立体图;

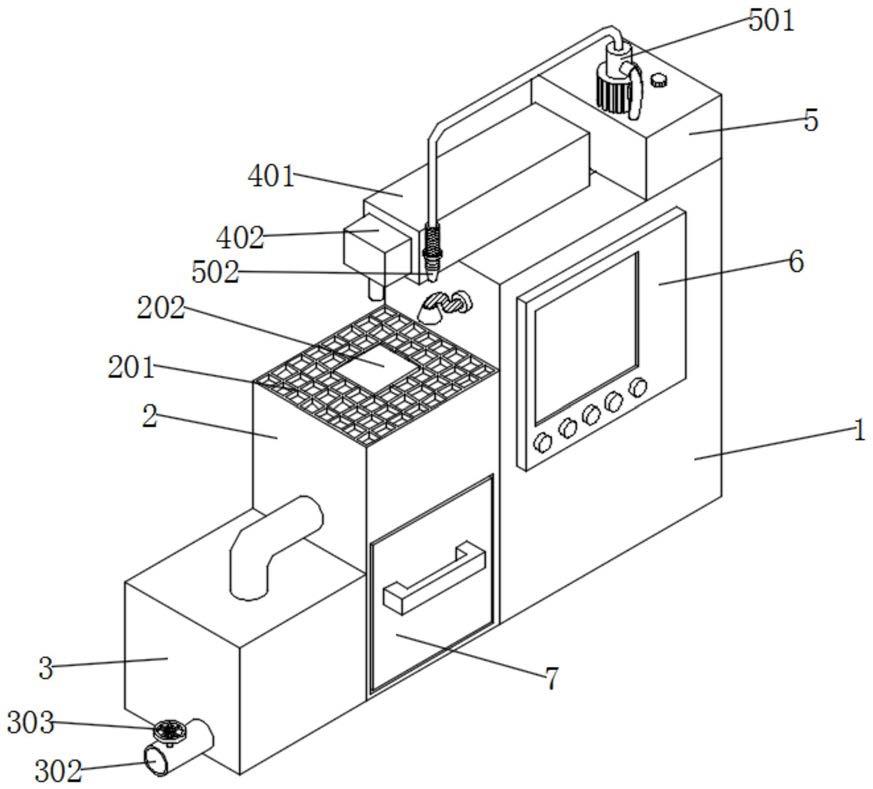

7.图3示出了本发明的结构示意图;

8.图4示出了本发明的级进模的结构示意图;

9.图5示出了在图4的基础上将各部件分解后的示意图;

10.图6示出了在图4的基础上驱动上模架下压移动以完成前段行程后的示意图;

11.图7示出了在图6的基础上继续驱动上模架下压移动以完成后段行程后的示意图;

12.图8示出了位于后拉伸成型模具单元与前拉伸成型模具单元之间的带料段被拉扯的示意图。

13.附图标号:

14.10双珠弹片、101前弹珠、102后弹珠;

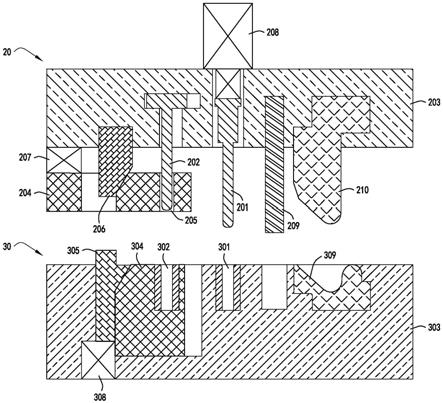

15.20上模部分、201前拉伸凸模、202后拉伸凸模、203上模架、204浮动板、205通孔、206上驱动斜楔、207浮动弹性复位机构、208凸模弹性机构、209切刀、210折弯凸模、211浮动板斜面、212上驱动斜楔的斜面;

16.30下模部分、301前拉伸凹模、302后拉伸凹模、303下模架、304滑动板、305下驱动斜楔、306滑动板斜面、307下驱动斜楔的斜面、308斜楔弹性复位机构、309折弯凹模;

17.40送料机构。

具体实施方式

18.如下结合附图,对本技术方案作进一步描述。

19.一种双珠弹片一次成型自动生产线,用于加工出如图1和图2所示的双珠弹片10,该双珠弹片包括前弹珠101和后弹珠102。

20.如图4和图5所示,该双珠弹片一次成型自动生产线包括级进模,该级进模设有用于在带料上形成双珠弹片的前弹珠101的前拉伸工位和用于在带料上形成双珠弹片的后弹珠102的后拉伸工位,该后拉伸工位和前拉伸工位1沿带料的输送方向a间隔分布,本实施例中,沿带料的输送方向,该前拉伸工位位于后拉伸工位的前方;

21.该级进模包括上模部分20和下模部分30;

22.该上模部分20包括前拉伸凸模201、后拉伸凸模202和由压力机(图中未示出)带动而下压移动的上模架203,该前拉伸凸模201和后拉伸凸模202均安装于上模架203中以随上模架203下压移动,该前拉伸凸模201位于前拉伸工位上,该后拉伸凸模202位于后拉伸工位上;

23.该下模部分30包括前拉伸凹模301、后拉伸凹模302和下模架303,该前拉伸凹模301和后拉伸凹模302均安装于下模架303中,该前拉伸凹模301位于前拉伸工位上而与前拉伸凸模201构成用于在带料上形成双珠弹片的前弹珠101的前拉伸成型模具单元,该后拉伸凹模302位于后拉伸工位上而与后拉伸凸模202构成用于在带料上形成双珠弹片的后弹珠102的后拉伸成型模具单元;

24.该后拉伸凸模202可沿带料的输送方向a平移地安装于上模架203中;

25.该后拉伸凹模302可沿带料的输送方向a平移地安装于下模架303中;

26.该上模架203中设有用于驱使后拉伸凸模202沿带料的输送方向a作靠近前拉伸凸模201移动的上驱动机构;

27.该下模架303中设有用于驱使后拉伸凹模302沿带料的输送方向a与后拉伸凸模

202同步地作靠近前拉伸凹模301移动的下驱动机构。

28.本实施例利用级进模设置的前拉伸工位和后拉伸工位以便于实现在同一级进模中成型双珠弹片的前弹珠和后弹珠,无需更换不同的模具,无需进行不同模具的装夹,不仅节省加工时间,提高加工效率,而且可保证加工精度。

29.此外,通过使得后拉伸成型模具单元的后拉伸凸模和后拉伸凹模在拉伸带料的过程中作同步地靠近已完成拉伸工作的前拉伸成型模具单元的运动,以避免后拉伸成型模具单元在拉伸工作过程中拉扯后拉伸成型模具单元与前拉伸成型模具单元之间的带料,而造成带料断裂,其设计合理,便于实现同一级进模成型双珠弹片的前弹珠和后弹珠。

30.该前拉伸成型模具单元和后拉伸成型模具单元在上模架203的一次下压移动行程中先后地对带料拉伸;

31.该上模架203的一次下压移动行程包括在先的前段行程和在后的尾段行程;

32.该前拉伸成型模具单元于上模架203进行前段行程的下压移动中对带料拉伸;

33.该后拉伸成型模具单元于上模架203进行尾段行程的下压移动中对带料拉伸;

34.该上驱动机构被设置成,在上模架203进行尾段行程的下压移动中驱使后拉伸凸模202沿带料的输送方向a作靠近前拉伸凸模201移动;

35.该下驱动机构被设置成,在上模架203进行尾段行程的下压移动中驱使后拉伸凹模302沿带料的输送方向a与后拉伸凸模202同步地作靠近前拉伸凹模301移动。

36.该技术方案能够实现在上模架的一次下压移动行程中即可成型双珠弹片的前弹珠和后弹珠。同时,上驱动机构和下驱动机构在上模架进行尾段行程的下压移动时才启动工作,以与后拉伸成型模具单元同步工作,设计合理。

37.该上模架203中安装有在一远离前拉伸凸模的凸模远端位置和一靠近前拉伸凸模的凸模近端位置之间倾斜运动的浮动板204,该浮动板的倾斜运动方向倾斜于带料的输送方向a;

38.该浮动板204上设有供后拉伸凸模202穿过的通孔205,该通孔205的轴线垂直于带料的输送方向a,该后拉伸凸模202穿过通孔205,将浮动板204的倾斜运动分解成垂直于带料的输送方向a的上下分运动和平行于带料的输送方向a的平移分运动,该后拉伸凸模202在浮动板204的上下分运动方向上相对浮动板204滑动,而该后拉伸凸模202在浮动板的平移分运动方向上相对浮动板204固定,以使后拉伸凸模202在浮动板204的平移分运动方向上随浮动板204移动,且浮动板204从凸模远端位置向凸模近端位置倾斜运动的平移分运动方向与后拉伸凸模沿带料的输送方向作靠近前拉伸凸模移动的方向为相同方向,以使浮动板204从凸模远端位置向凸模近端位置倾斜运动时带动后拉伸凸模202沿带料的输送方向a作靠近前拉伸凸模201移动;

39.该上驱动机构包括上驱动斜楔206,该上驱动斜楔206固定地安装于上模架203中,该上驱动斜楔206与浮动板204构成斜楔机构,以使上驱动斜楔206引导浮动板204倾斜运动;

40.该浮动板204在上模架203进行尾段行程的下压移动中始终与下模架303相抵靠,以使下模架303在上模架203进行尾段行程的下压移动中推使浮动板204在上驱动斜楔206的引导下从凸模远端位置倾斜运动至凸模近端位置。

41.该技术方案公开的上驱动机构利用上模架的下压移动作为动力源,无需额外设置

动力源,同时能够使后拉伸凸模在随上模架的下压移动中作逐步地靠近前拉伸凸模的平移,其设计合理。

42.该下模架303中安装有在一远离前拉伸凹模的凹模远端位置和一靠近前拉伸凹模的凹模近端位置之间平移的滑动板304,其中,滑动板304的平移方向平行于带料的输送方向a,该后拉伸凹模302相对滑动板304固定地安装于滑动板304上,以使后拉伸凹模302随滑动板304平移;

43.该下驱动机构包括下驱动斜楔305,该下驱动斜楔305在一斜楔上移最高位置与一斜楔下移最低位置之间上下滑动地安装于下模架303中;

44.该下驱动斜楔305与滑动板304构成斜楔机构,以使下驱动斜楔305上下滑动时驱使滑动板304平移,其中,该滑动板304在下驱动斜楔305处于斜楔上移最高位置时处于凹模远端位置,该滑动板304在下驱动斜楔305处于斜楔下移最低位置时处于凹模近端位置;

45.该下驱动斜楔305在上模架203进行尾段行程的下压移动中始终与上驱动斜楔206相抵靠,以使上驱动斜楔206在上模架203进行尾段行程的下压移动中推使下驱动斜楔305从斜楔上移最高位置向下滑动至斜楔下移最低位置。

46.该技术方案公开的下驱动机构利用上驱动斜楔(即上模架)的下压移动作为动力源,无需额外设置动力源,同时能够使后拉伸凹模在随上模架的下压移动中作逐步地靠近前拉伸凹模的平移,其设计合理。

47.该滑动板304上设有滑动板斜面306,该下驱动斜楔的斜面307与滑动板斜面306始终相抵靠;

48.该浮动板204上设有浮动板斜面211,该上驱动斜楔的斜面212与浮动板斜面211始终相抵靠;

49.该下驱动斜楔305与下模架303之间设有使下驱动斜楔305始终具有回到上移最高位置的趋势的斜楔弹性复位机构308;

50.该浮动板204与上模架203之间设有使浮动板204始终具有回到凸模远端位置的趋势的浮动弹性复位机构207;

51.本实施例中,该斜楔弹性复位机构和浮动弹性复位机构采用现有的弹性复位机构即可,该斜楔弹性复位机构和浮动弹性复位机构例如可以是包含压缩弹簧的机构,此处不再赘述。

52.该浮动板204在上模架203进行前段行程的下压移动中始终与下模架303相分离,以使浮动板204始终处于凸模远端位置;

53.该下驱动斜楔305在上模架进行前段行程的下压移动中始终与上驱动斜楔206相分离,以使下驱动斜楔305始终处于斜楔上移最高位置。

54.该技术方案通过设置斜楔弹性复位机构和浮动弹性复位机构能够实现后拉伸凸模和后拉伸凹模在完成后拉伸工作后的复位。

55.该前拉伸凸模201在上模架203进行前段行程的下压移动中逐渐插入前拉伸凹模301中以对带料进行拉伸而形成双珠弹片的前弹珠,而该前拉伸凸模201在上模架203进行尾段行程的下压移动中相对前拉伸凹模301始终静止,以不再拉伸带料;

56.该前拉伸凸模201可上下滑动地安装于上模架203中,该上模架203与前拉伸凸模201之间设有凸模弹性机构208;

57.该前拉伸凸模201在上模架203进行前段行程的下压移动中被凸模弹性机构208迫使而相对上模架始终静止,以使前拉伸凸模201随上模架203下压移动而逐渐插入前拉伸凹模301中以对带料进行拉伸;

58.该前拉伸凸模201在上模架203进行尾段行程的下压移动中克服凸模弹性机构208而相对上模架203滑动,以使前拉伸凸模201相对前拉伸凹模301始终静止。

59.该技术方案通过设置凸模弹性机构能够实现在前拉伸凸模需要拉伸工作时提供前拉伸凸模拉伸带料所需的作用力,而在前拉伸凸模完成拉伸工作后避让前拉伸凸模,以便于前拉伸凸模能够相对上模架滑动而不再随上模架下压移动,以不再拉伸带料。其设计合理,以便于前拉伸成型模具单元和后拉伸成型模具单元实现异步地拉伸带料的工作,即能够实现双珠弹片的前弹珠与后弹珠先后地拉伸成型。

60.该凸模弹性机构208为氮气弹簧;该氮气弹簧的缸体固定地安装于上模架203上,该氮气弹簧的活塞杆与前拉伸凸模201相抵靠。

61.该级进模还设有用于切断带料以分离出待折弯的双珠弹片片体的切断工位和用于对待折弯的双珠弹片片体进行折弯以形成双珠弹片的折弯成型工位;

62.该后拉伸工位、前拉伸工位、切断工位和折弯成型工位沿带料的输送方向a依次间隔分布;

63.该上模部分20还包括位于切断工位上的切刀209和位于折弯成型工位上的折弯凸模210,该切刀209和折弯凸模210均安装于上模架203中以随上模架203下压移动;

64.该下模部分30还包括位于折弯成型工位上的折弯凹模309,该折弯凹模309安装于下模架303中,该折弯凹模309位于折弯成型工位上而与折弯凸模210构成用于对待折弯的双珠弹片片体进行折弯的折弯成型模具单元。

65.该技术方案设计合理,以便于在同一级进模中完成双珠弹片的成型加工,无需配置不同的模具,无需进行不同模具的装夹。

66.该双珠弹片一次成型自动生产线还包括用于输送带料的送料机构40。

67.本发明的工作过程可参见如下:

68.如图4所示,级进模处于开模状态,浮动板204处于凸模远端位置,下驱动斜楔305处于上移最高位置,滑动板304处于凹模远端位置,浮动板204与下模架303相分离,上驱动斜楔206与下驱动斜楔305相分离。

69.如图6所示,上模架完成前段行程的下压移动,前拉伸成型模具单元完成对带料的拉伸,前弹珠101已成型,浮动板204处于凸模远端位置,下驱动斜楔305处于上移最高位置,滑动板304处于凹模远端位置,浮动板204开始与下模架303相抵靠,上驱动斜楔206开始与下驱动斜楔305相抵靠,切刀209对带料进行切断以分离出位于切刀前方的待折弯的双珠弹片片体(图中未示出)。

70.如图7所示,上模架完成尾段行程的下压移动,后拉伸成型模具单元完成对带料的拉伸,后弹珠102已成型,浮动板204处于凸模近端位置,下驱动斜楔305处于下移最低位置,滑动板304处于凹模近端位置,折弯成型模具单元完成对位于切刀209前方的待折弯的双珠弹片片体的折弯而形成双珠弹片。

71.如图8所示,在后拉伸成型模具单元对带料进行拉伸工作过程中,位于后拉伸成型模具单元与前拉伸成型模具单元之间的带料段401会受到沿方向b的拉扯,其中,方向b与带

料的输送方向a是相反方向,这种拉扯会导致带料段401的断裂。为了解决带料段401断裂的技术问题,本实施例通过使得后拉伸成型模具单元的后拉伸凸模202和后拉伸凹模302在拉伸带料的过程中沿方向c作同步地靠近已完成拉伸工作的前拉伸成型模具单元的运动,其中,方向c与带料的输送方向a是同向的,借此以抵消带料段401的应拉扯量,由此以避免拉扯带料段401。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。