1.本发明涉及有机颜料组合物技术领域,特别涉及一种颜料衍生物及其制备方法、包含其的颜料组合物及其应用。

背景技术:

2.目前,有机颜料组合物被应用于各个领域。例如有机颜料组合物在彩色滤光片、印刷油墨、涂料、树脂用着色剂、纤维用着色剂、皮革用着色剂领域有着广泛的用途。

3.应用于喷墨用油墨和滤色器用彩色滤光片等高功能用途的有机颜料,要求具有更鲜艳的印刷和更高的亮度及对比度,这需要更细微的颜料粒子尺寸以实现,通常要求使用平均一次粒子为100nm以下的微细化颜料。然而,细微的有机颜料更容易凝聚,因此需要对有机颜料进行表面处理;此外,现有技术中的有机颜料的着色物的彩度还不充分,经历长时间热历程时,着色物的色调变化大,耐热性也较差,无法满足使用需求。

4.因此,为了抑制有机颜料凝聚并赋予耐热性,现有技术中用基于有机颜料的衍生物进行表面处理。专利文献cn107430224a公开了将限定了多取代的邻苯二甲酰亚胺基的酞菁颜料衍生物与酞菁颜料的组合物用于滤色器,使经受滤色器制造工序中的高温下的热历程,亮度降低也小,形成具有高的耐热性的滤色器。但是其制备的酞菁颜料衍生物的耐热性能较差,对于颜料粒子尺寸的调控能力也有限。而且,邻苯二甲酰亚胺基的酞菁颜料衍生物为蓝色相,用于绿色相的颜料中会引起颜色偏差。

5.基于上述技术问题,需要开发一种新型的酞菁颜料组合物,以解决现有技术中的有机颜料耐热性差、粒径小且不易团结,同时具有高亮度化和高对比度的技术问题。

技术实现要素:

6.本发明的发明人通过深入研究发现,现有技术中的酞菁颜料衍生物,由于酞菁环上的连接单元是烷基等柔性单元,其耐热性很差,此外对于颜料粒子尺寸的调控能力也有限。基于此,发明人设计了此发明。

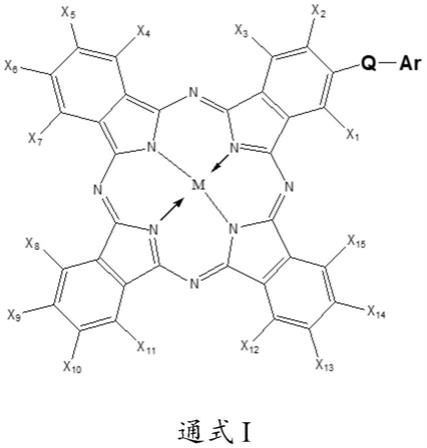

7.本发明的目的之一是提供一种颜料衍生物,具有通式i所示结构:

[0008][0009]

其中,m代表2h或金属原子,取代基团q

‑

ar表示刚性结构单元,ar代表未取代的或由烷基、烷氧基取代的芳香环或芳香杂环,ar为刚性单元,q代表刚性连接基团,x1‑

x

15

代表氢原子、氯原子、溴原子或者q

‑

ar取代基团。

[0010]

可选地,通式i中包括溴原子6

‑

14个,氯原子2

‑

8个,q

‑

ar取代基团1

‑

8个,其余为氢原子。

[0011]

可选地,金属原子为al,si,sc,ti,v,mg,fe,co,ni,zn,ga,cu,ge,zr,nb,in,sn或pb中的任意一种。

[0012]

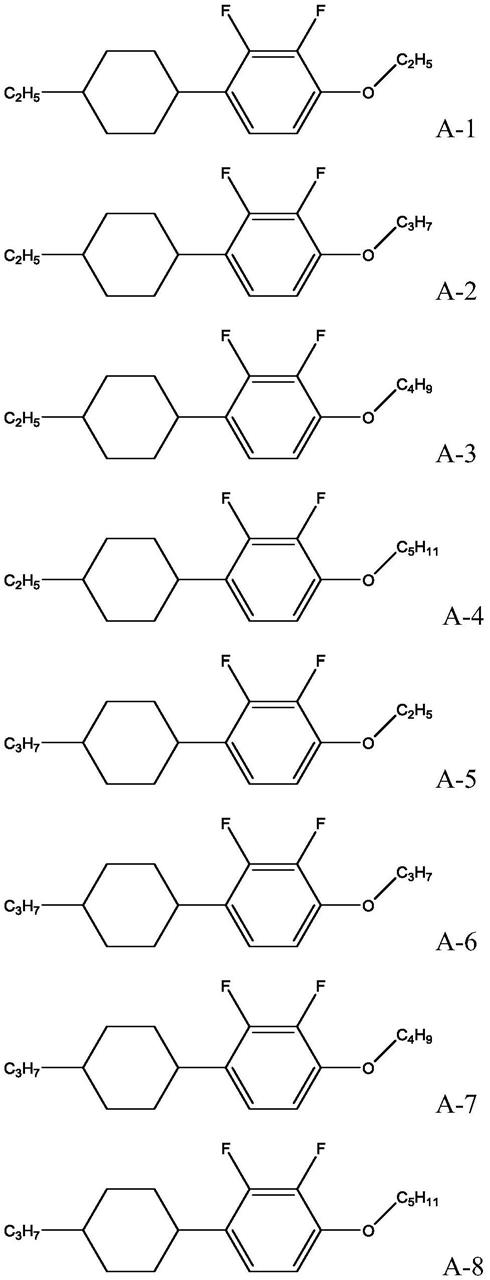

可选地,芳香环或芳香杂环为芴基、噻吩基、苯并噻二唑基、双噻吩并[2,1

‑

b;3,4

‑

b’]环戊基,双噻吩并[3,2

‑

b;2’,3

’‑

d]噻吩基、噻吩并[2,3

‑

b]噻吩基、噻吩苯并[3,4

‑

d]噻吩基、4h

‑

环丙基[2,1

‑

b:3,4

‑

b’]双噻吩基、苯唑[1,2

‑

b:4,5

‑

b’]双噻吩基、苯并[1,2

‑

b:4,5

‑

b']二噻吩基、硅杂环戊二烯并[3,2

‑

b:4,5

‑

b']二噻吩基、双噻吩并[3,2

‑

b;2’,3

’‑

d]吡咯基、蒽基、三苯胺基、噻吩嗪基、吡咯基、噻唑基、吡啶基、联吡啶基、喹啉基、呋喃基、联苯基、萘基、咔唑基、吲哚基中的一种或几种的任意组合;所述烷基或烷氧基为甲基、乙基、丙基、异丙基、丁基、异丁基、叔丁基、2

‑

甲基丁基、3

‑

甲基丁基、1

‑

乙基丁基、2

‑

乙基丁基、1

‑

丙级丁基、戊基、异戊基、2

‑

甲基戊基、3

‑

甲基戊基、4

‑

甲基戊基、1

‑

乙基戊基、2

‑

乙基戊基、3

‑

乙基戊基、己基、异己基、2

‑

甲基己基、3

‑

甲基己基、4

‑

甲基己基、5

‑

甲基己基、2

‑

乙基己基、庚基、异庚基、辛基、异辛基、壬基、癸基、十一烷基、十二烷基中的一种或几种的任意组合。

[0013]

可选地,刚性连接基团q为醚键、磺酰键、酯键中的任意一种。

[0014]

本发明的目的之二是提供一种上述颜料衍生物的制备方法,所述颜料衍生物通过以下方法制备得到:首先制备含有q

‑

ar取代基团的中间产物,然后将中间产物卤化制得所述颜料衍生物。

[0015]

可选地,含有q

‑

ar取代基团的中间产物通过以下任意一种方法制备得到:

[0016]

方法一、由刚性单元ar取代的苯酐与金属盐在催化剂的作用下制得;

[0017]

方法二、由刚性单元ar取代的邻苯二甲腈与金属盐在催化剂的作用下制得;

[0018]

方法三、由母体酞菁环连接刚性连接基团q后,再与所述刚性单元ar反应制得。

[0019]

可选地,卤化为溴化和/或氯化,所述卤化采用氯磺酸法或熔融法。

[0020]

可选地,刚性单元ar取代的苯酐通过以下方法制备得到:

[0021]

将ar的羟基衍生物与4

‑

硝基邻苯二甲酰亚胺以及碳酸钾加入到极性有机溶剂中,在30

‑

120℃条件下反应6

‑

24h,然后经洗涤、干燥得刚性单元ar取代的邻苯二甲酰亚胺。将刚性单元ar取代的邻苯二甲酰亚胺加入氢氧化钠溶液,加热回流0.5

‑

8h,用硝酸调整ph为6

‑

8,再加入硝酸回流0.5

‑

6h,冷却,过滤。滤液用有机溶剂萃取、干燥后蒸去有机溶剂得刚性结构单元取代的苯酐;

[0022]

所述刚性单元ar取代的邻苯二甲腈通过以下方法制备得到:

[0023]

将ar的羟基衍生物与4

‑

硝基邻苯二甲腈以及碳酸钾加入到极性有机溶剂中,在30

‑

120℃条件下反应6

‑

24h,然后经洗涤、干燥得刚性单元ar取代的邻苯二甲腈。

[0024]

可选地,方法一具体包括以下步骤:

[0025]

将所述刚性结构单元取代的苯酐、尿素、金属盐、催化剂加入到惰性有机溶剂中,在160

‑

230℃下反应16

‑

24h,然后经过滤、洗涤、干燥得到所述颜料衍生物;

[0026]

方法二具体包括以下步骤:

[0027]

将所述刚性单元ar取代的邻苯二甲腈、金属盐、催化剂加入惰性有机溶剂中,于130

‑

220℃条件下反应2

‑

24h,然后经过滤、洗涤、干燥得到所述颜料衍生物。

[0028]

本发明的目的之三是提供一种颜料组合物,包括酞菁颜料和上述颜料衍生物。

[0029]

本发明的目的之四是提供上述颜料组合物在滤色器,油墨,涂料,塑料中的应用。

[0030]

相对于现有技术,本发明具有如下技术效果:

[0031]

本发明提供了通式i所示的酞菁衍生物,其由酞菁单元与刚性结构单元通过共价键键接而成。刚性单元的空间位阻效应强,能有效抑制颜料粒径团聚,能有效抑制颜料粒径团聚,可以制得初始粒子的平均粒径在100nm以下的有机颜料;且制得的颜料组合物具有粒径分布窄、易分散的优点,不易凝聚;制成的色浆具有优异的透明性、着色性以及耐热性能;且本发明的酞菁颜料用于绿色颜料不会引起颜色偏差。

附图说明

[0032]

图1示出本发明实施例1锌酞菁

‑

萘的maldi

‑

tof质谱图;

[0033]

图2示出本发明实施例1颜料衍生物1的maldi

‑

tof质谱图;

[0034]

图3示出本发明实施例1中锌酞菁、锌酞菁

‑

萘、衍生物1、颜料绿58的紫外吸收光谱;

[0035]

图4示出本发明实施例1和对比例1的粒径分布曲线。

具体实施方式

[0036]

以下由特定的具体实施例说明本发明的实施方式,本领域技术人员可由本说明书所揭示的内容轻易地了解本发明的其他优点及功效。虽然本发明的描述将结合较佳实施例一起介绍,但这并不代表此发明的特征仅限于该实施方式。恰恰相反,结合实施方式作发明介绍的目的是为了覆盖基于本发明的权利要求而有可能延伸出的其它选择或改造。为了提供对本发明的深度了解,以下描述中将包含许多具体的细节。本发明也可以不使用这些细节实施。此外,为了避免混乱或模糊本发明的重点,有些具体细节将在描述中被省略。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

[0037]

本发明的具体实施方式公开了一种颜料组合物,包括酞菁颜料和具有通式i所示结构的颜料衍生物,

[0038][0039]

通式(1)中m代表2h或金属原子,ar代表芳香环或芳香杂环、由烷基或烷氧基取代的芳香环或芳香杂环的刚性单元,q代表刚性连接基团,x1‑

x

15

代表氢原子、氯原子、溴原子或者q

‑

ar取代基团。一个颜料衍生物分子中平均溴原子数为6

‑

14个,平均氯原子个数为2

‑

8个,q

‑

ar基团的个数为1

‑

8个,其余为氢原子。

[0040]

通式(1)中m代表2h或金属原子,其中金属原子可以是al,si,sc,ti,v,mg,fe,co,ni,zn,ga,cu,ge,zr,nb,in,sn或pb中的任意一种,优选zn,cu。

[0041]

所述刚性单元ar可以是芴基、噻吩基、苯并噻二唑基、双噻吩并[2,1

‑

b;3,4

‑

b’]环戊基,双噻吩并[3,2

‑

b;2’,3

’‑

d]噻吩基、噻吩并[2,3

‑

b]噻吩基、噻吩苯并[3,4

‑

d]噻吩基、4h

‑

环丙基[2,1

‑

b:3,4

‑

b’]双噻吩基、苯唑[1,2

‑

b:4,5

‑

b’]双噻吩基、苯并[1,2

‑

b:4,5

‑

b']二噻吩基、硅杂环戊二烯并[3,2

‑

b:4,5

‑

b']二噻吩基、双噻吩并[3,2

‑

b;2’,3

’‑

d]吡咯基、蒽基、三苯胺基、噻吩嗪基、吡咯基、噻唑基、吡啶基、联吡啶基、喹啉基、呋喃基、联苯基、萘基、咔唑基、吲哚基中的一种或几种;芳香环或芳香杂环可进一步被烷基或烷氧基取代,所述刚性单元的取代基可以是甲基、乙基、丙基、异丙基、丁基、异丁基、叔丁基、2

‑

甲基丁基、3

‑

甲基丁基、1

‑

乙基丁基、2

‑

乙基丁基、1

‑

丙级丁基、戊基、异戊基、2

‑

甲基戊基、3

‑

甲基戊基、4

‑

甲基戊基、1

‑

乙基戊基、2

‑

乙基戊基、3

‑

乙基戊基、己基、异己基、2

‑

甲基己基、3

‑

甲基己基、4

‑

甲基己基、5

‑

甲基己基、2

‑

乙基己基、庚基、异庚基、辛基、异辛基、壬基、癸基、十一烷基、十二烷基中的一种或几种。

[0042]

通式(1)中,q代表酞菁环与刚性单元之间的键接单元,可以是醚键、磺酰键、酯键等,优选醚键和磺酰键。

[0043]

所述颜料衍生物的制备方法是首先制备含有q

‑

ar取代基团的中间产物,然后将中间产物卤化制得所述颜料衍生物。

[0044]

其中,含q

‑

ar取代基团的中间产物的制备方法,可以是由刚性单元ar取代的苯酐或由刚性单元ar取代的邻苯二甲腈与金属盐在催化剂的作用下制得;也可以是由母体酞菁环连接刚性连接基团q后,再与所述刚性单元ar反应制得。其中,卤化可以是氯化或者溴化,

或者溴、氯化的组合。

[0045]

作为由刚性单元ar取代的苯酐与金属盐反应的方法,可以列举如下:将ar的羟基衍生物与4

‑

硝基邻苯二甲酰亚胺(cas号为89

‑

40

‑

7)以及碳酸钾加入到极性有机溶剂中,在30

‑

120℃条件下反应6

‑

24h,然后经洗涤、干燥得刚性单元ar取代的邻苯二甲酰亚胺。将刚性单元ar取代的邻苯二甲酰亚胺加入氢氧化钠溶液,加热回流0.5

‑

8h,用硝酸调整ph为6

‑

8,再加入硝酸回流0.5

‑

6h,冷却,过滤。滤液用有机溶剂萃取、干燥后蒸去有机溶剂得刚性单元ar取代的苯酐。将刚性单元ar取代的苯酐、尿素、金属盐、催化剂,加入到惰性有机溶剂中,在160

‑

230℃反应16

‑

24h,然后经过滤、洗涤、干燥得酞菁颜料衍生物。所用金属盐可以列举如氯化铜,氯化亚铜,氯化锌,醋酸锌等。所用催化剂一般为元素周期表v族或vi族元素的酸或盐,如磷钼酸,钼酸,钼酸铵等。所用惰性有机溶剂一般为苯类溶剂,如三氯苯、硝基苯、烷基苯等。

[0046]

作为刚性单元ar取代的邻苯二甲腈与金属盐反应的方法,可以列举如下:将ar的羟基衍生物与4

‑

硝基邻苯二甲腈(cas号为31643

‑

49

‑

9)以及碳酸钾加入到极性有机溶剂中,在30

‑

120℃条件下反应6

‑

24h,然后经洗涤、干燥得刚性单元ar取代的邻苯二甲腈。将刚性单元ar取代的邻苯二甲腈,金属盐,催化剂加入130

‑

220℃条件下反应2

‑

24h,然后经过滤、洗涤、干燥得酞菁颜料衍生物。所用金属盐可以列举如氯化铜,氯化亚铜,氯化锌,醋酸锌等。所用催化剂一般为元素周期表v族或vi族元素的酸或盐,如磷钼酸,钼酸,钼酸铵等。作为催化剂也可同时加入有机碱,如1,8

‑

二氮杂二环[5.4.0]十一碳

‑7‑

烯(dbu)等。作为有机溶剂可以是苯类、烷基醇类或其他常用有机溶剂,如三氯苯、硝基苯、烷基苯,乙醇,正戊醇,n,n

‑

二甲基甲酰胺等。

[0047]

作为母体酞菁环连接刚性连接基团q后,再与所述刚性单元ar反应的方法,一般是金属酞菁的磺酸或磺酰氯衍生物与胺基化的刚性单元ar反应,可以列举如下:金属酞菁加入氯磺酸中,升温到80

‑

150℃反应2

‑

12h,然后降温到40

‑

70h,加入氯化亚砜,滴加完毕后继续升温到80

‑

130℃反应0.5

‑

4h后降温,过滤得金属酞菁磺酰氯;金属酞菁磺酰氯加入水中打浆,加入刚性单元的胺基衍生物、缚酸剂等在30

‑

100℃反应2

‑

24h,经过滤、洗涤得到酞菁颜料衍生物。所用缚酸剂可以是吡啶、三乙胺、碳酸钾、碳酸钠等。

[0048]

颜料衍生物卤化的方法可以是氯磺酸法或者熔融法。

[0049]

作为氯磺酸法,可以举例如下,将颜料衍生物溶解在氯磺酸等硫氧化系的溶剂中,在其中加入氯气、溴等卤化剂进行卤化。其反应温度在20

‑

120℃,反应时间为2

‑

24h。

[0050]

作为熔融法,可以列举如下述方法,在由氯化铝、溴化铝等卤化铝,氯化钠、溴化钠等碱金属或碱土金属卤化物、亚硫酰氯等各种卤化时作为溶剂得化合物得一种或几种得混合物组成得熔融物中,利用卤化剂对颜料衍生物进行卤化。其中熔融物温度控制在40

‑

200℃,卤化时间控制在5

‑

72h。

[0051]

所述酞菁颜料在具有酞菁骨架的酞菁系颜料中可以使用任意颜料,优选绿色系颜料,具体可以是,颜料绿7,颜料绿36,颜料绿58等。

[0052]

本发明所述的颜料组合物中,颜料衍生物的用量相对于100份酞菁颜料可以是0.1

‑

50份,优选1

‑

10份。

[0053]

进一步,颜料组合物中还可加入其他副颜料或树脂。

[0054]

作为副颜料,优选黄色颜料,例如颜料黄138,颜料黄150等。副颜料用量,相对于

100份酞菁颜料,可以为0.1

‑

20份,优选1

‑

10份。黄色颜料一般在共混时与组合物中其他组分一起混合。

[0055]

作为树脂,其类型无特别限制,可以使用天然树脂、改性天然树脂、合成树脂、以天然树脂改性的合成树脂等。所使用的树脂,进一步优选室温下为固体,可溶或部分可溶于溶剂的树脂。树脂的用量,相对于100份酞菁颜料可以是0.1

‑

20份,优选1

‑

5份。

[0056]

本发明所述的颜料组合物的制备方法,可以是酞菁颜料与颜料衍生物直接混合或者颜料衍生物在酞菁颜料的制备过程中加入。

[0057]

其中,直接混合的方法不做具体限制,可以是干混、酸溶、捏合、溶剂处理等或者是几种混合方法的组合。

[0058]

所谓干混的方法是将酞菁颜料与颜料衍生物直接加入混合设备混合的方法。所用混合设备可以是混合机、滚光机、超微磨碎机等。

[0059]

所谓酸溶的方法是将酞菁颜料与颜料衍生物一起溶解于酸中,然后析出、洗涤、干燥的方法。所述酸可以是浓硫酸或者氯磺酸。作为酸的用量,相对于1份酞菁颜料,可以是1

‑

100份,优选10

‑

20份。

[0060]

所谓捏合的方法是将酞菁颜料、颜料衍生物、无机盐和有机溶剂一起投入到捏合设备中进行混炼捏合的方法。所用捏合设备可以是捏合机、球磨机、珠磨机、砂磨机、超微破碎机等。

[0061]

作为无机盐,可以是水溶性的无机盐,例如氯化钠,氯化钾,硫酸钠等。无机盐的粒径可以是0.5

‑

50um。无机盐的用量,相对于1份酞菁颜料,可以是1

‑

100份,优选5

‑

20份。

[0062]

作为有机溶剂,可以是水溶性的有机溶剂,例如可以使用:乙二醇,二乙二醇,丙二醇,丙三醇,液体聚己二醇,液体聚丙二醇,乙二醇单甲醚,乙二醇单乙醚,乙二醇单丁醚,二乙二醇单甲醚,二乙二醇单乙醚,二乙二醇单丁醚,三乙二醇,三乙二醇单甲醚,三乙二醇单乙醚,1

‑

甲氧基

‑2‑

丙醇,1

‑

乙氧基

‑2‑

丙醇,二丙二醇,二丙二醇单甲醚,二丙二醇单乙醚等。有机溶剂的用量,相对于1份酞菁颜料,可以是0.01

‑

20份,优选1

‑

10份。

[0063]

对于捏合温度,可以在20

‑

150℃之间进行。捏合时间可以是2

‑

30h。

[0064]

捏合完毕将物料投入大量的水中,过滤、洗涤、干燥即得本发明的颜料组合物。

[0065]

所谓溶剂处理法,是指将酞菁颜料、颜料衍生物、有机溶剂一起混合、加热处理,然后过滤、洗涤、干燥得到颜料组合物的方法。所述溶剂处理法也可将酞菁颜料、颜料衍生物、有机溶剂、水一起混合,加热处理。水的用量是有机溶剂用量的0

‑

100份。

[0066]

作为有机溶剂可以是水溶的或者非水溶的有机溶剂,例如苯、甲苯、二甲苯、氯苯、邻二氯苯、甲醇、乙醇、丙酮、二氯甲烷、氯仿、四氯甲烷、乙酸乙酯、乙酸丁酯、乙二醇单甲醚、丙二醇单甲醚、丙二醇甲醚醋酸酯、乙酸等。有机溶剂的用量,相对于1份酞菁颜料可以是1

‑

100份,优选10

‑

20份。混合温度可以是30

‑

200℃,优选60

‑

100℃。混合时间可以是0.5

‑

30h。

[0067]

另外,颜料衍生物可以在酞菁颜料制备过程中加入,具体指颜料衍生物可以在酞菁颜料合成时加入、颜料化之后加入,也可以在颜料化时与粗颜料一起进行颜料化。

[0068]

本发明所述颜料组合物可用于滤色器,油墨,涂料,塑料等领域。

[0069]

实施例1

[0070]

1.颜料衍生物1的合成

[0071]

(1)锌酞菁

‑

萘的合成

[0072][0073]

在配有机械搅拌、冷凝管、温度计的三口烧瓶中加入250mln,n

‑

二甲基甲酰胺(dmf)、37.83g硝基邻苯二甲腈、34.60g萘酚,加热到60℃,加入66.24g无水碳酸钾,升温到80℃搅拌过夜。将反应后溶液倒入水中,继续搅拌1h后过滤,滤饼分别用5%naoh溶液和水洗涤、干燥得邻苯二甲腈

‑

o

‑

萘52.45g,收率96.7%。

[0074]

在配有机械搅拌、冷凝管、温度计的三口烧瓶中加入150g正戊醇,14.18g邻苯二甲腈,15g邻苯二甲腈

‑

o

‑

萘,升温到100℃搅拌溶解,加入6.06g dbu,3.40g氯化锌,继续升温到160℃,维持5h。将体系温度降至室温,过滤。滤饼用热乙醇洗涤3次,然后分别用5%热盐酸,水,甲醇洗涤,最后在70℃干燥,得蓝色粉末25.6g,此为锌酞菁

‑

萘衍生物。maldi

‑

tof质谱检测到5个分子离子峰,分别对应无取代锌酞菁(理论分子量576.08,实测分子量576.06)、一萘取代锌酞菁(理论分子量718.12,实测分子量717.13)、二萘取代锌酞菁(理论分子量860.16,实测分子量859.17)、三萘取代锌酞菁(理论分子量1002.20,实测分子量1002.16)、四萘取代锌酞菁(理论分子量1144.25,实测分子量1143.18),如图1所示。maldi

‑

tof测得一萘取代铜酞菁和二萘取代铜酞菁的离子峰信号强度大,说明所得衍生物成分以一取代铜酞菁和二取代铜酞菁为主。

[0075]

(2)颜料衍生物1的合成

[0076]

在配有机械搅拌、冷凝管、温度计的三口烧瓶中加入硫酰氯70g,三氯化铝74g,氯化钠20g,设置转速200rpm,开启搅拌30min使物料搅拌均匀。在室温条件下缓慢加入锌酞菁

‑

萘衍生物20g,液溴30g。2h内升温到80℃,搅拌12h。将物料倒入冰水中,过滤、洗涤、干燥得43.5g颜料衍生物1。maldi

‑

tof质谱得到分子离子峰为范围1391.37

‑

1930.05的多峰,如图2所示,说明所得衍生物1是组成复杂的混合物。用电位滴定法测试衍生物1中溴含量为42.3%,氯含量为16.3%,估算分子中平均溴原子个数为8

‑

9个,氯原子个数为7

‑

8个。

[0077]

将锌酞菁,锌酞菁

‑

萘衍生物,衍生物1、颜料绿58分别溶于n,n

‑

二甲酰亚胺(dmf)中测试紫外吸收光谱,结果如图3所示。由图3可见,锌酞菁

‑

萘的紫外吸收光谱与锌酞菁的紫外吸收光谱接近,说明萘基团的引入未引起酞菁环共轭程度的改变,萘环与酞菁环在基态无明显的相互作用。衍生物1的紫外吸收光谱与颜料绿58的吸收光谱接近,说明衍生物1

已经转变为绿色相系的颜料。

[0078]

2.颜料组合物1的制备

[0079]

将3g颜料衍生物1、60g颜料绿g58、乙醇60g、二乙二醇60g,置于圆底烧瓶,搅拌均匀。加入水300g,升温至100℃回流12h,降温。过滤,将滤饼洗涤至滤液电导率小于2us/cm,干燥得颜料组合物1。

[0080]

3.颜料组合物1的评价

[0081]

(1)物料配比

[0082][0083]

(2)色浆制备

[0084]

将上述配比物料按顺序加入烧瓶内,加入0.3mm锆球150g,设置转速为400rpm,机械搅拌12h,滤去锆球,得到评价组成物

‑

色浆1。

[0085]

(3)色浆评价

[0086]

用粒度仪测试色浆粒径,实施例1与对比例1的粒径分布如图4所示,数据如表1所示。

[0087]

取色浆1ml,以1000rpm的速度旋涂于玻璃片上,将涂膜后玻璃片置于120℃的加热板上烘2min后置于230℃烘箱加热30min后,测试亮度和对比度,结果如表1所示。

[0088]

进一步将玻璃片置于230℃烘箱内继续加热30min,测试亮度和对比度变化,结果如表2所示。

[0089]

由图4和表1可见,实施例1添加衍生物后,颜料粒径尺寸进一步变小,而且色浆亮度和对比度明显提升。

[0090]

由表2可见,实施例1添加衍生物后,经历热处理后,其亮度和对比度变化程度变小,可见组合物1耐热性增强。

[0091]

实施例2

[0092]

1.颜料衍生物2的合成

[0093]

(1)铜酞菁

‑

磺酸芴的合成

[0094][0095]

在配有机械搅拌、温度计、冷凝管的三口烧瓶中,加入600g氯磺酸,开启搅拌,在45~50℃,慢慢加入120g铜酞菁。加料完毕,升温到128℃,保温反应4小时(取样监控),降温到60

‑

65℃,于2小时内,滴加150g氯化亚砜,滴加完毕后,升温到90℃继续反应30min,再升温到105℃,反应30min,然后降温到45℃。将物料倒入冰水中,控制温度不能超过5℃,过滤,滤饼用冰水洗涤至ph=4以上,得滤饼1080g,固含量18%。滤饼保存于冰箱备用。

[0096]

在配有机械搅拌、温度计、冷凝管的三口烧瓶中加入120g ph=4的铜酞菁磺酰氯饼和200g水开启搅拌打浆,用10%碳酸钠调ph=6.5

‑

7,加25%氨水1g,升温到15

‑

20℃,加入9,9

‑

二丁基

‑2‑

胺基芴(32.7g)的甲苯溶液100ml和10%naoh溶液10g,搅拌下加热到50℃,每反应30min后加10%naoh调ph>9,共加6次,然后保温3h。反应完毕将温度降到室温,过滤,滤饼洗涤得铜酞菁磺酸芴衍生物42.4g。maldi

‑

tof质谱测得2个分子离子峰,分别对应三取代的铜酞菁(理论分子量1640.56,实测分子量1640.52)和四取代的铜酞菁(理论分子量1995.72,实测分子量1995.70)。

[0097]

(2)颜料衍生物2的合成

[0098]

在配有机械搅拌、温度计、冷凝管的三口烧瓶中,加入250g氯磺酸,开启搅拌,在45~50℃,慢慢加入20g铜酞菁磺酸芴衍生物。加料完毕,升温到80℃,然后缓慢滴入液溴150g,控制4h滴加完毕,然后继续反应4h后向体系缓慢通入氯气,鼓泡4h后停止通入氯气,继续搅拌2h后将物料投入3l冰水中,物料洗涤、烘干得49.7g颜料衍生物2。测试溴含量为54.1%,氯含量为9.7%。

[0099]

2.颜料组合物2的制备

[0100]

在捏合机中加入80g颜料绿36,4.8g颜料衍生物2,800g氯化钠,120g二乙二醇,维持温度40℃,搅拌10h。将捏合完毕的物料倒入水中,水洗至电导率小于2us/cm,物料烘干,得颜料组合物2。

[0101]

3.颜料组合物评价

[0102]

(1)物料配比

[0103][0104]

(2)色浆制备

[0105]

将上配比物料按顺序加入烧瓶内,加入0.3mm锆球150g,设置转速为400rpm,机械搅拌12h,滤去锆球,得到评价组成物

‑

色浆2。

[0106]

(3)色浆评价

[0107]

用粒度仪测试色浆粒径,实施例2与对比例2的粒径数据如表1所示。

[0108]

取色浆1ml,以1000rpm的速度旋涂于玻璃片上,将涂膜后玻璃片置于120℃的加热板上烘2min后置于230℃烘箱加热30min后,测试亮度和对比度,结果如表1所示。

[0109]

进一步将玻璃片置于230℃烘箱内继续加热30min,测试亮度和对比度变化,结果如表2所示。

[0110]

由表1可见,实施例2添加衍生物后,颜料粒径尺寸进一步变小,而且色浆亮度和对比度明显提升。

[0111]

由表2可见,实施例2添加衍生物后,经历热处理后,其亮度和对比度变化程度变小,可见组合物耐热性增强。

[0112]

实施例3

[0113]

1.颜料衍生物3的合成

[0114][0115]

在配有机械搅拌、冷凝管、温度计的三口烧瓶中加入250mln,n

‑

二甲基甲酰胺(dmf)、18.91g硝基邻苯二甲腈、35.30g 9,9

‑

二丁基

‑2‑

羟基芴,加热到60℃,加入33.13g无水碳酸钾,升温到80℃搅拌过夜。将反应后溶液倒入水中,继续搅拌1h后过滤,滤饼分别用5%naoh溶液和水洗涤、干燥得邻苯二甲腈

‑

o

‑

(9,9

‑

二丁基芴)25.19g,收率92.86%。

[0116]

在配有机械搅拌、冷凝管、温度计的三口烧瓶中加入350ml硝基苯,7g氯化亚铜,6g吡啶,加热至100℃,再加入24.37g邻苯二甲腈,40g邻苯二甲腈

‑

o

‑

(9,9

‑

二丁基芴),2g钼酸铵,继续加热至190

‑

200℃,保温反应5h,降温至80℃,趁热过滤。滤饼用少量热硝基苯洗涤,再用甲醇洗至滤液无色为止,然后分别用5%热盐酸,水,甲醇洗涤,最后在70℃干燥,得衍

生物铜酞菁

‑

o

‑

芴衍生物62.86g,收率91%。maldi

‑

tof质谱测得5个分子离子峰,分别对应无取代铜酞菁(理论分子量575.08,实测分子量575.07)、一取代铜酞菁(理论分子量867.26,实测分子量867.22)、二取代铜酞菁(理论分子量1159.44,实测分子量1159.40)、三取代铜酞菁(理论分子量1451.63,实测分子量1451.61)及四取代铜酞菁(理论分子量1743.81,实测分子量1743.79)。

[0117]

铜酞菁

‑

o

‑

芴衍生物不进行卤化工序,在下一工序中与酞菁颜料一起卤化。

[0118]

2.颜料组合物3的制备

[0119]

在配有机械搅拌、冷凝管、温度计的三口烧瓶中加入200g三氯化铝,40g氯化钠搅拌均匀,升温到180℃使物料熔化。加入50g铜酞菁,5g铜酞菁

‑

o

‑

芴衍生物,搅拌均匀。一边搅拌一边缓慢滴入液溴150g,控制4h滴加完毕,继续反应4h后向体系中缓慢通入氯气,鼓泡16h后停止通入氯气,继续搅拌2h后将物料投入3l冰水中,物料洗涤至滤液电导率小于2us/cm、烘干得颜料组合物3。

[0120]

3.颜料组合物评价

[0121]

(1)物料配比

[0122][0123]

(2)色浆制备

[0124]

将上述配比物料按顺序加入烧瓶内,加入0.3mm锆球150g,设置转速为400rpm,机械搅拌12h,滤去锆球,得到评价组成物

‑

色浆3。

[0125]

(3)色浆评价

[0126]

用粒度仪测试色浆粒径,实施例3与对比例3的粒径分布数据如表1所示。

[0127]

取色浆1ml,以1000rpm的速度旋涂于玻璃片上,将涂膜后玻璃片置于120℃的加热板上烘2min后置于230℃烘箱加热30min后,测试亮度和对比度,结果如表1所示。

[0128]

进一步将玻璃片置于230℃烘箱内继续加热30min,测试亮度和对比度变化,结果如表2所示。

[0129]

由表1可见,实施例3添加衍生物后,颜料粒径尺寸进一步变小,而且色浆亮度和对比度明显提升。

[0130]

由表2可见,实施例3添加衍生物后,经历热处理后,其亮度和对比度变化程度变小,可见组合物耐热性增强。

[0131]

对比例1

[0132]

以颜料绿58代替实施例1中的颜料组合物1,制备对比色浆1,用粒度仪测试色浆粒径。

[0133]

对比例2

[0134]

以颜料绿36代替上述颜料组合物2,制备对比色浆2,用粒度仪测试色浆粒径。

[0135]

对比例3

[0136]

以颜料绿36代替上述颜料组合物3,制备对比色浆3,用粒度仪测试色浆粒径。

[0137]

表1实施例色浆及对比例色浆粒径、亮度、对比度数据

[0138]

样品名称d10(nm)d50(nm)d90(nm)亮度对比度实施例140.5859.5087.2368.7517994对比例143.0663.2192.7867.7416709实施例262.9584.74104.8464.1715172对比例284.0493.86113.9861.6812796实施例359.9773.20127.6563.2415436对比例364.30101.14159.0861.0710295

[0139]

表2实施例色浆及对比例色浆热处理后亮度和对比度变化

[0140][0141]

虽然通过参照本发明的某些优选实施方式,已经对本发明进行了图示和描述,但本领域的普通技术人员应该明白,以上内容是结合具体的实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。本领域技术人员可以在形式上和细节上对其作各种改变,包括做出若干简单推演或替换,而不偏离本发明的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。