1.本发明涉及一种图像形成装置,例如,包括马达的复印机、打印机或传真机。

背景技术:

2.无刷马达、步进马达等被用作图像形成装置的旋转构件的驱动源。如在日本专利申请公开no.2006

‑

292868中所描述的,在显影辊中,用于在显影辊的驱动和非驱动之间切换的单元部署在驱动源和显影辊之间的驱动传输路径中,并且通过紧接在形成图像之前开始显影辊的旋转来减少显影辊的总旋转量。此外,在日本专利申请公开no.2001

‑

109340中提出了一种配置,其中通过部署检测显影辊的旋转的传感器以准确地测量图像形成装置中的显影辊的总旋转量来检测显影辊的使用寿命。

技术实现要素:

3.如在日本专利申请公开no.2006

‑

292868中那样在驱动源和显影辊之间的驱动传输路径中设置有用于在显影辊的驱动和非驱动之间切换的单元的情况下,驱动源的旋转量与显影辊的旋转量不匹配。因此,在其中未部署直接检测显影辊的旋转量的传感器的配置中,出现了难以准确地估计显影辊的旋转量的问题。另一方面,在如日本专利申请公开no.2001

‑

109340中那样部署检测显影辊的旋转的传感器的情况下,存在由于添加传感器而导致成本增加或由于需要部署传感器的空间而导致产品尺寸增加的担忧。

4.鉴于以上问题而完成了本发明。其目的是以节省空间的方式低成本地以更高的准确性估计显影辊的旋转量或与该旋转量对应的信息。

5.为了实现上述目的,本发明中的图像形成装置包括:

6.显影辊;

7.马达;

8.马达控制部分,被配置为控制马达;

9.传动系(drive train),被配置为将马达的旋转驱动力传输到显影辊;

10.驱动切换单元,被配置为在马达的旋转驱动力通过传动系对显影辊的传输与不传输之间切换;

11.电流检测部分,被配置为检测流过马达的电流的电流值;以及

12.获取单元,被配置为获取与显影辊的旋转量相关的信息;

13.其中获取单元被配置为基于(i)通过驱动切换单元允许将旋转驱动力传输到显影辊的传输定时和(ii)通过驱动切换单元阻止将旋转驱动力传输到显影辊的不传输定时来获取与显影辊的旋转量相关的信息,

14.其中,根据由电流检测部分检测到的电流值的改变来获取传输定时和不传输定时。

15.为了实现上述目的,本发明中的图像形成装置包括:

16.显影辊;

17.马达;

18.马达控制部分,被配置为控制马达;

19.传动系,被配置为将马达的旋转驱动力传输到显影辊;

20.驱动切换单元,被配置为在马达的旋转驱动力通过传动系对显影辊的传输与不传输之间切换;

21.电流检测部分,被配置为检测流过马达的电流的电流值;以及

22.获取单元,被配置为获取与显影辊的旋转量相关的信息;

23.其中获取单元被配置为基于(i)在第一定时获取的与马达的旋转相关的第一信息和(ii)在第二定时获取的与马达的旋转相关的第二信息来获取与显影辊的旋转量相关的信息,

24.其中,获取单元被配置为基于由电流检测部分检测到的电流值的改变来确定第一定时和第二定时。

25.通过以下参考附图对示例性实施例的描述,本发明的另外的特征将变得清晰。

附图说明

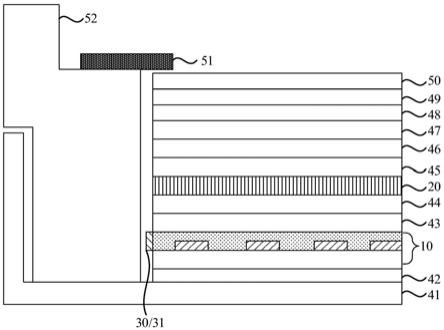

26.图1是实施例1中的图像形成装置的示意性横截面视图;

27.图2是用于解释实施例1中的a马达的驱动配置的视图;

28.图3是用于解释实施例1中的电路的视图;

29.图4是用于解释实施例1中的马达结构的视图;

30.图5是用于解释实施例1中的序列的视图;

31.图6是用于解释实施例1中的控制的视图;

32.图7是实施例1中的控制流程图;

33.图8是用于解释实施例2中的电路的视图;

34.图9是用于解释实施例2中的控制的视图;以及

35.图10是实施例2中的控制流程图。

具体实施方式

36.在下文中,将参考附图给出对本发明的实施例(示例)的描述。但是,可以根据对其应用本发明的装置的配置、各种条件等来适当地改变在实施例中描述的构成要素的尺寸、材料、形状、其相对布置等。因此,在实施例中描述的构成要素的尺寸、材料、形状、其相对布置等并不意图将本发明的范围限定于以下实施例。

37.实施例1

38.在下文中,将基于图1至7描述本发明的实施例1。注意的是,本实施例仅仅是说明性的,并且本发明不限于这些组件。

39.图1是使用电子照相过程的串联型彩色图像形成装置的配置图。通过使用附图,将描述图像形成装置的配置中的图像形成操作。串联型彩色图像形成装置被配置为能够通过彼此堆叠具有黄色(y)、品红色(m)、青色(c)和黑色(k)四种颜色的调色剂来输出全色图像。

40.为了形成具有各种颜色的图像,设置了激光扫描仪(11y,11m,11c,11k)和盒(12y,12m,12c,12k)。盒(12y,12m,12c,12k)由具有在图中由箭头指示的方向上旋转的感光构件

(13y,13m,13c,13k)的显影设备、被设置成与感光构件接触的感光构件清洁器(14y,14m,14c,14k)、充电辊(15y,15m,15c,15k)以及显影辊(16y,16m,16c,16k)构成。

41.另外,中间转印带19被设置成与用于各种颜色的感光构件(13y,13m,13c,13k)接触,并且一次转印辊(18y,18m,18c,18k)被安装成面对感光构件,中间转印带19夹在中间。

42.本实施例中的图像形成装置具有a马达101、b马达102和c马达103。a马达101是用于使显影辊(16y,16m,16c,16k)旋转的马达,并且稍后将通过使用图2进行描述。图中未示出的b马达102是用于使感光构件(13y,13m,13c)旋转的马达。图中未示出的c马达103是用于使中间转印带19和感光构件13k旋转的马达。a马达101、b马达102和c马达103中的每一个都是dc无刷马达,并且马达和由马达旋转的辊的组合不限于本实施例。

43.在输送方向上卡盒22的下游设置进纸辊25、分离辊26a和26b以及对准辊27,该卡盒22存储片材21,并且在片材输送方向的下游侧在对准辊27附近设置输送传感器28。另外,二次转印辊29被部署成在输送路径的下游侧与中间转印带19接触,并且定影单元30部署在二次转印辊29的下游。

44.此外,设置用作激光打印机的控制部分的控制器31,控制器31由包括rom 32a、ram 32b和定时器32c以及各种输入

‑

输出控制电路(未示出)的中央处理单元(cpu)32构成。

45.接下来,将简要描述电子照相过程。在盒(12y,12m,12c,12k)的暗处,感光构件(13y,13m,13c,13k)的表面由充电辊(15y,15m,15c,15k)均匀地充电。b马达102的驱动力通过齿轮被传输到感光构件(13y,13m,13c)中的每一个,由此使感光构件旋转。类似地,c马达103的驱动力通过齿轮被传输到感光构件13k和中间转印带19中的每一个,由此使感光构件13k和中间转印带19旋转。

46.接下来,通过激光扫描仪(11y,11m,11c,11k)用根据图像数据被调制的激光照射感光构件(13y,13m,13c,13k)的表面。随后,移除被激光照射的部分中的带电电荷,由此在感光构件(13y,13m,13c,13k)的表面上形成静电潜像。在显影设备中,调色剂通过显影偏压从保持各自具有预定量的调色剂的调色剂层的显影辊(16y,16m,16c,16k)中的每一个粘附到感光构件(13y,13m,13c,13k)中的每一个上的静电潜像。由此,在感光构件(13y,13m,13c,13k)的表面上形成具有各种颜色的调色剂图像。

47.在感光构件(13y,13m,13c,13k)的表面上形成的调色剂图像在感光构件(13y,13m,13c,13k)与中间转印带19之间的辊隙部分处通过施加到一次转印辊(18y,18m,18c,18k)中的每一个的一次转印偏压被吸引到中间转印带19。

48.另外,cpu 32基于与带输送速度对应的定时来控制盒(12y,12m,12c,12k)中的每一个中的图像形成定时,以将盒的调色剂图像顺序地转印到中间转印带19上。由此,最终在中间转印带19上形成全色图像。

49.另一方面,卡盒22中的片材21被进纸辊25输送,通过分离辊26a和26b仅使一张片材21通过对准辊27,并被输送到二次转印辊29。之后,中间转印带19上的调色剂图像在定位在对准辊下游的二次转印辊29与中间转印带19之间的辊隙部分处被转印到片材21,并且片材21上的调色剂图像最终经受定影单元30的加热和定影处理并且被排出到图像形成装置的外部。本实施例中的图像形成装置包括环境温度传感器40,环境温度传感器40测量外部空气的环境温度,并且能够执行与测得的环境温度对应的图像形成的设定。

50.接下来,通过使用图2,将描述用于旋转显影辊(16y,16m,16c,16k)的驱动配置。用

于旋转显影辊的驱动配置由用作单个驱动源的a马达101、用作传动系并使用齿轮系的驱动传输单元(ya,yb,ma,mb,ca,cb,ka,kb)、以及用作驱动切换单元的d马达104和由d马达104控制的机械离合器(105y,105m,105c,105k)组成。d马达104的驱动由控制器31(cpu 32)控制。

51.a马达101是无刷马达,并且在a马达101中生成的旋转力通过使用齿轮系的驱动传输单元(ya,ma,ca,ka)在传动系中的某中间点处传输到机械离合器(105y,105m,105c,105k)中的每一个。d马达104是能够进行旋转位置控制的马达(例如,步进马达),并且,当使d马达旋转预定的旋转量时,使机械离合器成为连接状态。因此,从a马达101传输到机械离合器(105y,105m,105c,105k)中的每一个的旋转驱动力经由使用齿轮系的驱动传输单元(yb,mb,cb,kb)被顺序地传输到显影辊(16y,16m,16c,16k)中的每一个。结果,显影辊(16y,16m,16c,16k)旋转。

52.接下来,将描述用于使a马达101旋转的马达配置。首先,将更详细地描述马达控制部分120。图3示出了马达控制部分120的配置。马达控制部分120是用于使a马达101旋转的电路。马达控制部分120包括使用例如微型计算机121的算术处理单元。除了cpu之外,微型计算机121还包括通信端口122、ad转换器129、计数器123、非易失性存储器124、参考时钟生成部分125、pwm端口127和电流值计算部分128。

53.计数器123基于由参考时钟生成部分125生成的参考时钟执行计数操作,并且通过使用计数值执行输入脉冲的周期的测量以及与a马达101的旋转同步地执行的pwm信号的生成。pwm端口127包括六个端子,并且输出三个高侧信号端子(u

‑

h,v

‑

h,w

‑

h)和三个低侧信号端子(u

‑

l,v

‑

l,w

‑

l)的pwm信号。

54.马达控制部分120包括由三个高侧开关元件和三个低压侧开关元件构成的三相逆变器131。作为开关元件,例如有可能使用晶体管或fet。每个开关元件经由栅极驱动器132连接到pwm端口127,并且有可能利用从pwm端口127输出的pwm信号执行接通/关断控制。假设当pwm信号为h时每个开关元件接通(on),而当pwm信号为l时每个开关元件关断(off)。

55.逆变器131的u、v和w相的输出133连接到马达的线圈135、136和137,并且有可能利用每个开关元件的接通/关断控制来控制流过线圈135、136和137的线圈电流的通电。流过线圈135、136和137的线圈电流由电流检测部分检测。

56.电流检测部分由电流传感器130、放大部分134、ad转换器129和电流值计算部分128构成。电流值计算部分128由微型计算机中包含的cpu通过算术功能来实现,但是也可以在微型计算机中设置能够进行电流值计算的专用硬件。

57.首先,流过线圈的电流被电流传感器130转换成电压。该电压在放大部分134中被放大和施加偏移电压,并且被输入到微型计算机的ad转换器129。例如,在假设电流传感器130每1a输出0.01v的电压、放大部分134中的放大因子为10、并且要施加的偏移电压为1.6v的情况下,当使

‑

10a至 10a的电流流过时放大部分134的输出电压为0.6至2.6v。

58.ad转换器129将例如0至3v的电压输出为0至4095的ad值。因此,当使

‑

10a至 10a的电流流动时的ad值约为819至3549。注意的是,关于电流的极性,假设在使电流从三相逆变器131流向a马达101的情况下,电流为正。

59.电流值计算部分128对经受ad转换的数据(下文中描述为ad值)执行预定的算术运算,以计算电流值。即,通过从ad值减去偏移值并且进一步将通过减法获得的值乘以预定系

数来确定电流值。注意的是,代替实际电流值,与实际电流值相关的值可以与这里计算出的电流值对应,并且描述了在确定这种相关值的情况下确定电流值。偏移值是偏移电压为1.6v的ad值,因此偏移值约为2184,并且系数约为0.00733。关于偏移值,读取并存储不使线圈电流流动时的ad值,并将其用作偏移值。系数被预先存储在非易失性存储器124中作为标准系数。

60.通过利用微型计算机121经由栅极驱动器132控制三相逆变器131,电流流过a马达101的线圈135、136和137。微型计算机121利用电流传感器130、放大部分134和ad转换器129检测流过线圈的电流,并根据检测到的流过线圈的电流来计算a马达101的转子位置和速度。通过上述布置,微型计算机121可以控制a马达101的旋转。

61.随后,将通过使用图4来描述a马达101的结构。a马达101由六槽定子140和四极转子141构成,并且定子140包括缠绕在定子芯上的u、v和w相的线圈135、136和137。转子141由永磁体构成,并且包括北极/南极的两个集合。u、v和w层的线圈135、136和137连接到逆变器输出62。

62.随后,将通过使用图5来给出作为本实施例中的特征部分的a马达101和用作a马达101的负载的显影辊(16y,16m,16c,16k)的操作的描述。首先,在a定时,马达控制部分120在未连接a马达和显影辊(16y,16m,16c,16k)的断开状态下激活a马达101。

63.随后,控制器31激活d马达。随着d马达的旋转,在b定时,机械离合器105y被连接并且显影辊16y开始旋转。机械离合器105由从驱动源接收驱动力的输入部分和与驱动力传输到的目的地连接的输出部分构成。当使机械离合器105进入连接状态时,输入部分和输出部分被机械地/磁性地连接,并且输入到输入部分的驱动力被传输到输出部分。假设这个状态为连接状态。类似地,在c、d和e定时,机械离合器105m、105c和105k被连接,由此显影辊16m、16c和16k开始旋转。a马达101的负载扭矩在用作传输定时的b、c、d和e定时相继增加。

64.在完成打印作业之后,控制器31使d马达旋转并且,在用作不传输定时的f、g、h和i定时,机械离合器105y、105m、105c和105k使显影辊进入断开状态。由此,显影辊16y、16m、16c和16k的旋转相继地停止。最后,在j定时,a马达101的旋转停止。

65.通过具有这种配置,即使在仅使用一个马达时,也有可能紧接在每个站的图像形成之前开始和结束显影辊(16y,16m,16c,16k)的旋转。另外,有可能减少显影辊(16y,16m,16c,16k)的旋转量,并且变得有可能延长显影辊(16y,16m,16c,16k)中的每一个的使用寿命。

66.但是,a马达101的旋转开始定时与显影辊(16y,16m,16c,16k)的旋转开始定时不同。因此,不可能根据与a马达101的旋转相关的信息来准确地计算显影辊(16y,16m,16c,16k)的旋转量。在本文中,与a马达101的旋转量相关的信息可以是a马达101本身的马达旋转量,或者也可以是旋转时间段。此外,即使从预先准备的序列掌握了显影辊(16y,16m,16c,16k)的旋转开始和旋转停止定时,并且预测出旋转量,也存在用于通过使用机械离合器105y、105m、105c和105k在显影辊16y、16m、16c和16k的连接和断开之间切换的机构的响应性的变化。因此,机构的变化造成马达转数的误差。

67.在本实施例中,将通过使用图6给出用于不造成机构的变化而测量显影辊(16y,16m,16c,16k)的旋转量的方法的描述。

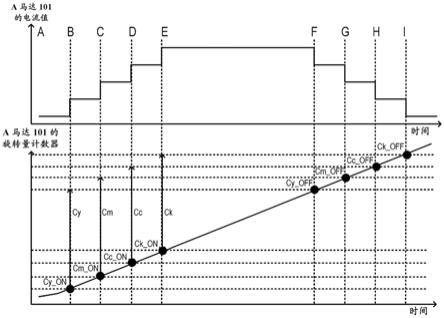

68.图6表示a马达101的电流值和a马达101的旋转量计数器,横轴指示时间。可以通过

电流传感器130检测流过a马达101的电流的电流值,并且有可能检测施加到a马达101的扭矩和扭矩随a马达101的电流值的改变。即,图6中所示的a马达101的电流值的改变与图5中的a马达101的负载扭矩转变对应。

69.a马达101的电流值在b、c、d和e定时(第一定时)沿电流值增加的方向改变,并且在f、g、h和i定时(第二定时)沿电流值减小的方向改变。a马达101的电流值的改变表示施加到a马达101的扭矩的改变。

70.b定时是通过机械离合器105y连接显影辊16y的定时,并且f定时是通过机械离合器105y断开显影辊16y的定时。c定时是通过机械离合器105m连接显影辊16m的定时,并且g定时是通过机械离合器105m断开显影辊16m的定时。

71.d定时是通过机械离合器105c连接显影辊16c的定时,h定时是通过机械离合器105c断开显影辊16c的定时。e定时是通过机械离合器105k连接显影辊16k的定时,并且i定时是通过机械离合器105k断开显影辊16k的定时。

72.通过从f定时处的a马达101的旋转量计数器值cy_off中减去b定时处的a马达101的旋转量计数器值cy_on并将通过减法获得的值乘以显影辊16y的转数相对于a马达101的转数的比率(减速比k),来确定显影辊16y的旋转量cy。在下文中,显影辊相对于马达的减速比k表示转数的比率。

73.可以通过从g定时处的a马达101的旋转量计数器值cm_off中减去c定时处的a马达101的旋转量计数器值cm_on并将通过减法获得的值乘以减速比k来确定显影辊16m的旋转量cm。此时的减速比k是显影辊16m相对于a马达101的减速比。

74.可以通过从h定时处的a马达101的旋转量计数器值cc_off中减去d定时处的a马达101的旋转量计数器值cc_on并将通过减法获得的值乘以减速比k来确定显影辊16c的旋转量cc。此时的减速比k是显影辊16c相对于a马达101的减速比。

75.可以通过从i定时处的a马达101的旋转量计数器值ck_off中减去e定时处的a马达101的旋转量计数器值ck_on并将通过减法获得的值乘以减速比k来确定显影辊16k的旋转量ck。此时的减速比k是显影辊16k相对于a马达101的减速比。利用上述布置,变得有可能在消除显影辊上检测转数的传感器的情况下准确地计算显影辊的总旋转量。

76.随后,将通过使用图7中的流程图给出解释本实施例的控制的描述。当开始打印序列时,cpu 32在s101中指示马达控制部分120激活a马达101。

77.随后,在s103中,cpu 32在s102中确定完成a马达101的激活的定时开始d马达104的旋转。在s104中,cpu 32根据电流值增加的方向上a马达101的电流值的改变来检测显影辊16y开始旋转的b定时。a马达101的电流值增加的b定时是通过由cpu 32从电流检测部分读取检测数据来确定的。

78.随后,在s105中,cpu 32获取在b定时处a马达的旋转量计数器值cy_on。在本实施例中,根据流过马达的电流计算a马达101的转子位置,并且旋转量计数器值从计算出的转子位置开始计数。但是,通过在a马达101上部署传感器(fg输出,霍尔元件),可以实现相同的效果,并且操作不限于本实施例中描述的模式。

79.在s106中,cpu 32根据电流值增加的方向上a马达101的电流值的改变来检测显影辊16m开始旋转的c定时。此外,在s108中,根据电流值增加的方向上a马达101的电流值的改变来检测显影辊16c开始旋转的d定时。另外,在s110中,根据电流值增加的方向上a马达101

的电流值的改变来检测显影辊16k开始旋转的e定时。

80.随后,在s107、s109和s111中,cpu 32获取c定时处的a马达的旋转量计数器值cm_on、d定时处的a马达的旋转量计数器值cc_on和e定时处的a马达的旋转量计数器值ck_on。

81.随后,cpu 32停止d马达104的旋转。由此,维持机械离合器的连接状态。在s113中开始打印序列结束处理的定时,cpu 32在s114中开始d马达104的旋转。接下来,在s115中,cpu 32根据电流值减小的方向上a马达101的电流值的改变来检测显影辊16y停止旋转的f定时。

82.随后,在s116中,获取在f定时处的a马达的旋转量计数器值cy_off。在s117、s119和s121中,cpu 32根据电流值减小的方向上a马达101的电流值改变的定时来检测显影辊16m停止旋转的g定时、显影辊16c停止旋转的定时h以及显影辊16k停止旋转的i定时。

83.随后,在s118、s120和s122中,cpu 32获取g定时处的a马达的旋转量计数器值cm_off、h定时处的a马达的旋转量计数器值cc_off以及i定时处的a马达的旋转量计数器值ck_off。

84.然后,在s123中,cpu 32停止d马达104的旋转。在s124中,通过使用以下数学表达式计算显影辊(16y,16m,16c,16k)的旋转量来结束打印序列。

85.显影辊16y的旋转量:cy=(cy_off

‑

cy_on)*k

86.显影辊16m的旋转量:cm=(cm_off

‑

cm_on)*k

87.显影辊16c的旋转量:cc=(cc_off

‑

cc_on)*k

88.显影辊16k的旋转量:ck=(ck_off

‑

ck_on)*k

89.注意的是,在上述流程图中,用作获取单元的cpu 32获取各显影辊的旋转量,但是旋转量的获取不限于此。例如,从b定时到f定时的经过时间段(即,从通过机械离合器105y连接显影辊16y的定时直到断开显影辊16y的时间段)可以与旋转量对应。这是因为在机械离合器的连接和断开之间a马达101的旋转时间段与显影辊的旋转量相关。对于其它颜色的显影辊也同样适用。然后,cpu 32可以基于允许将来自a马达101的旋转驱动力传输到显影辊的传输定时和防止从其传输旋转驱动力的不传输定时来获取与显影辊的旋转量相关的信息。

90.然后,通过在每次打印序列发生时将由本序列计算出的旋转量相加,变得有可能计算显影辊的总旋转量。通过计算总旋转量,变得有可能掌握显影辊的使用寿命。在掌握使用寿命的到期的情况下,作为通知单元,例如,通过在操作面板50中显示显影辊的使用寿命到期,有可能通知用户。通知单元的控制由cpu 32执行。

91.利用前述布置,变得有可能在消除显影辊上检测转数的传感器的情况下准确地计算显影辊的总旋转量。注意的是,在本实施例中,cpu 32用作用于计算和获取显影辊的旋转量或与旋转量相关的信息的获取单元,但是计算和获取不限于此。即,如上所述,控制器31的cpu 32可以基于由微型计算机121检测到的值来计算与显影辊的旋转量相关的信息。可替代地,用作获取单元的微型计算机121可以计算和获取与显影辊的旋转量相关的信息,并且经由串行通信线路将计算结果递送到控制器31。可替代地,可以在微型计算机121和cpu 32之间划分当计算与显影辊的旋转量相关的信息时执行的算术运算。

92.实施例2

93.在上述实施例1中,已经给出了示例的描述,其中根据流过a马达101的线圈的电流

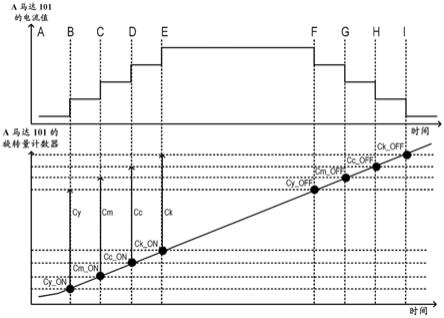

的改变来检测显影辊的旋转开始定时和旋转结束定时,并且通过对a马达101的旋转量进行计数的部件来计算显影辊的旋转量。在本实施例中,在a马达101上具有霍尔元件的马达中,根据流过马达的电流的改变来检测显影辊的旋转开始定时和旋转结束定时。将给出其中从显影辊的旋转时间段和a马达101的速度计算马达的旋转量的示例的描述。

94.在下文中,关于本实施例,将主要描述与实施例1不同的点,并且用相同的附图标记表示与实施例1共同的组件并且将省略其描述。

95.图8示出了马达控制部分120的配置。马达控制部分120是用于使a马达101旋转的电路。电流检测部分由电流传感器200、ad转换器129和电流值计算部分128构成。

96.首先,通过电流传感器200将流向马达的电流转换成电压,并将该电压输入到微型计算机的ad转换器129。电流值计算部分128对ad值执行预定算术运算以计算电流值。在a马达101上设置用于检测转子的旋转的霍尔元件201、202和203,并且由霍尔元件输出的电压在被放大部分134放大之后输入到微型计算机121。

97.微型计算机121利用用作旋转速度获取单元的霍尔元件201、202和203、放大部分134和ad转换器129来计算a马达101的转子位置和速度。微型计算机121基于由霍尔元件201、202和203检测到的转子位置信息经由栅极驱动器132控制三相逆变器131。然后,电流流过a马达101的线圈135、136和137,由此使a马达101旋转。利用前述布置,微型计算机121可以控制a马达101的旋转。

98.在图9中,横轴指示时间并且纵轴指示a马达101的电流值。假设b定时、c定时、d定时和e定时是显影辊(16y,16m,16c,16k)开始旋转的定时,并且在这些定时处的时间是tb、tc、td和te。假设f定时、g定时、h定时和i定时是显影辊(16y,16m,16c,16k)停止旋转的定时,并且在这些定时处的时间是tf、tg、th和ti。

99.通过前述布置,可以通过以下数学表达式确定显影辊(16y,16m,16c,16k)的旋转时间段。

100.显影辊16y的旋转时间段ty=tf

‑

tb

101.显影辊16m的旋转时间段tm=tg

‑

tc

102.显影辊16c的旋转时间段tc=th

‑

td

103.显影辊16k的旋转时间段tk=ti

‑

te

104.有可能通过将显影辊的旋转时间段乘以马达的旋转速度v和显影辊(16y,16m,16c,16k)相对于a马达101的减速比k来计算显影辊的旋转量。利用前述布置,变得有可能在消除显影辊上的检测旋转数的传感器的情况下准确地计算显影辊的总旋转量。

105.随后,将通过使用图10中的流程图给出解释本实施例的控制的描述。当开始打印序列并且在s101和s102中cpu 32激活a马达101时,cpu 32在s103中开始d马达104的旋转。在s201、s202、s203和s204中,cpu 32获取在作为显影辊(16y,16m,16c,16k)开始旋转的定时的b定时、c定时、d定时和e定时处的时间tb、tc、te和tf。

106.cpu 32在s113中开始打印序列的结束处理,并在s114中开始d马达104的旋转。在s205、s206、s207和s208中,cpu 32获取在作为显影辊(16y,16m,16c,16k)停止旋转的定时的f定时、g定时、h定时和i定时处的时间tf、tg、th和ti。

107.然后,在s123中,cpu 32停止d马达104的旋转。在s209中,通过使用以下数学表达式计算显影辊(16y,16m,16c,16k)的旋转量来结束打印序列。

108.显影辊16y的旋转量:cy=(tf

‑

tb)*v*k

109.显影辊16m的旋转量:cm=(tg

‑

tc)*v*k

110.显影辊16c的旋转量:cc=(th

‑

td)*v*k

111.显影辊16k的旋转量:ck=(ti

‑

te)*v*k

112.通过在每次打印序列发生时将由本序列计算出的旋转量相加,变得有可能计算显影辊的总旋转量。通过计算总旋转量,变得有可能掌握显影辊的使用寿命。

113.利用前述布置,变得有可能在消除显影辊上检测转数的传感器的情况下准确地计算显影辊的总旋转量。注意的是,同样在本实施例中,类似于实施例1,cpu 32用作用于计算和获取显影辊的旋转量的获取单元,但是计算和获取不限于此。即,如上所述,控制器31的cpu 32可以基于由微型计算机121检测到的值来计算显影辊的旋转量。可替代地,用作获取单元的微型计算机121可以计算和获取显影辊的旋转量,并且经由串行通信线路将计算结果递送到控制器31。可替代地,可以在微型计算机121和cpu 32之间划分当计算显影辊的旋转量时执行的运算。

114.在本实施例中,以具有多个显影辊的串联型图像形成装置为例进行了描述,但是将认识到的是,本发明可以应用于具有一个显影辊的单色图像形成装置。此外,在本实施例中,根据无刷马达的电流的改变来检测扭矩的改变,并且检测通过驱动传输切换单元允许传输无刷马达的驱动力的定时和通过驱动传输切换单元阻止传输无刷马达的驱动力的定时。在步进马达或电刷马达中,当采用其中检测转数并将其反馈到流过马达的电流的配置时,有可能通过检测电流来检测扭矩的改变。因而,本发明也可以被用在步进马达或电刷马达中。

115.通过消除检测显影辊的旋转的传感器,变得有可能节省空间并降低成本,并且同时以更高的准确性准确地估计显影辊的旋转量或与其旋转量对应的信息。

116.虽然已经参考示例性实施例描述了本发明,但是应该理解的是,本发明不限于所公开的示例性实施例。所附权利要求的范围应被赋予最宽泛的解释,以涵盖所有这样的修改以及等同的结构和功能。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。