1.本发明涉及一种可以有效改善施工平台安全性、降低现场施工的难度、提高现场施工效率的大悬臂斜腹板宽幅箱梁的施工方法,适用于桥梁工程。

背景技术:

2.随着我国大跨度连续梁桥的发展,桥梁结构体系日趋复杂。在宽幅箱梁施工时,主要有直腹板箱梁、斜腹板箱梁,少数采用鱼腹式箱梁。在斜腹板箱梁施工时,模板支设定位的准确度、预应力张拉控制、防护棚安全性等常常是现场施工的重点和难点。

3.现有技术中已有一种带横撑大悬臂宽幅箱梁结构,其特征在于:包括混凝土顶板,混凝土底板,混凝土腹板,翼端加劲梁,空腹式横撑;混凝土顶板,混凝土底板,混凝土腹板形成带悬臂的箱梁结构;混凝土顶板内设置有横向预应力钢束;翼端加劲梁设置于混凝土顶板的左,右两个悬臂的末端;空腹式横撑设置于混凝土腹板的边腹板和悬臂之间。该施工方法虽然解决了箱梁结构横向抗弯承载能力低的问题,并在一定程度上可以减少混凝土顶板横向裂缝的产生,但是在改善施工平台受力性能、降低现场施工难度等方面尚存改进之处。

4.鉴于此,为有效降低大悬臂斜腹板宽幅箱梁的现场施工难度、改善施工平台受力性能、提高现场施工效率,目前亟待发明一种不但可以改善施工平台受力性能、降低现场施工的难度,而且可以有效提高施工效率的大悬臂斜腹板宽幅箱梁的施工方法。

技术实现要素:

5.本发明的目的是克服现有技术中的不足,提供一种不但可以改善施工平台受力性能、降低现场施工的难度,而且可以有效提高现场施工效率的大悬臂斜腹板宽幅箱梁的施工方法。

6.这种大悬臂斜腹板宽幅箱梁的施工方法,包括以下施工步骤:

7.1)施工准备:制备柱底撑墩、内撑箱体、箱梁内模和箱梁外模,准备施工所需的材料和装置;

8.2)施工平台布设:在地基土体上设置柱底撑墩,并使支撑立柱的底端插入柱底撑墩上表面的立柱连接槽内,通过底板锚栓将撑柱底板与柱底撑墩连接牢固;向支撑立柱底端与柱底撑墩的空隙注浆形成柱底封闭体;在支撑立柱的外侧壁上设置撑杆限位榫,并在支撑立柱与地基土体之间设置斜向撑杆,在斜向撑杆与地基土体相接处设置斜撑底板,通过稳固锚筋将斜撑底板与地基土体连接牢固;镜像相对的支撑立柱的顶端设置门洞顶横梁,支撑立柱与上凸的拱形撑梁通过撑梁靴筒连接,并在门洞顶横梁与拱形撑梁之间设置梁间连接筋;在拱形撑梁的下表面设置撑网挂筋,并使撑网挂筋与刚性撑网连接牢固,在刚性撑网的上表面粘贴柔性防水布;在纵向相邻的支撑立柱内侧设置内排水沟、外侧设置撑柱连接筋,并使柔性防水布与内排水沟连通;斜撑底板外侧设置竖向撑杆,竖向撑杆的顶端设置平台顶板,并在平台顶板与门洞顶横梁之间设置门洞顶纵梁;

9.3)箱梁已浇段施工:在平台顶板上支设箱梁外模和箱梁内模,并采用外部混凝土灌注设备进行箱梁已浇段的混凝土浇筑施工;在箱梁已浇段的顶板上设置供拉压连接栓穿设的孔洞,在箱梁已浇段的底板和翼缘板上分别设置供悬挂连接栓穿设的孔洞;

10.4)箱梁外模支设:在箱梁已浇段的上方设置外撑顶梁,并通过箱梁已浇段与外撑顶梁之间的顶梁撑墩和拉压连接栓限定外撑顶梁的位置;在箱梁已浇段的下方设置悬挂撑梁,并使悬挂撑梁的伸出端插入撑梁吊槽内,撑梁吊槽位于外撑顶梁底部的支撑吊杆的内侧,悬挂撑梁的另一端通过悬挂连接栓与箱梁已浇段的底板连接以限定竖向位置;先在悬挂撑梁的上表面铺设悬挂平台板,并在悬挂平台板上设置外模撑架,再调整悬挂撑梁上方的外模支撑体的长度、与外模撑架连接的斜向撑杆和竖向撑杆的长度,然后在外模支撑体上方、斜向撑杆一侧和竖向撑杆上方布设箱梁外模;

11.5)拉索穿设管布设:在箱梁外模上布设箱梁钢筋笼,并使箱梁钢筋笼与定位体连筋焊接连接;使吊板定位体与定位体连筋的下表面垂直焊接连接;在吊板定位体的下表面焊接定位吊板,并在定位吊板上设置吊板校位栓;定位弧板与弧板定位筋连接,弧板定位筋端部穿过吊板校位栓,在镜像相对的定位弧板之间插设拉索穿设管,并通过吊板校位栓控制弧板定位筋及定位弧板的位置;

12.6)预留孔洞设置:将两块留孔弧板通过弧板连接榫和连接榫槽连接成圆柱形的管道留置体,并在留孔弧板的内部设置弧板控位袋,在留孔弧板的外侧壁上设置连接耳板,并在留孔弧板与连接耳板之间设置固定弧板;使连接耳板与相接的箱梁钢筋笼焊接连接,并通过定位撑板限定留孔弧板的位置,定位撑板固定在箱梁外模上;

13.7)箱梁内模支设:箱梁内模包括内墙侧模、顶板底模、底板顶模和腹板内模,并使腹板内模的两端分别与顶板底模和底板顶模密闭连接;在箱梁已浇段的箱梁腔体内设置内撑箱体,并使内撑箱体的伸出端插入支撑吊杆内侧的箱体吊槽内,通过内撑控位栓限定内撑箱体的另一端竖向位置,内撑控位栓分别位于内撑箱体的上部和下部,并通过支撑底板使内撑控位栓与箱梁已浇段连接;箱梁底板形成强度后,通过位于内撑箱体上部和下部的内模支撑体端部的内模压板限定箱梁内模的空间位置,并在镜像相对的内墙侧模之间设置对拉螺杆,在内墙侧模与相接的顶板底模和底板顶模相接处设置侧模连接板,通过内撑箱体与内墙侧模之间的连接定位栓控制内撑箱体和内墙侧模的位置;在箱梁外模和顶板底模的悬臂端均设置撑袋支撑筋和柔性端模,并在撑袋支撑筋与柔性端模之间设置箱梁支撑袋,通过外部加气设备向箱梁支撑袋加气,控制柔性端模的位置;采用外部混凝土灌注设备进行箱梁滑浇段的混凝土灌注施工;

14.8)箱梁拉索张拉截除:现浇箱梁混凝土形成强度后将箱梁拉索穿设于现浇箱梁的拉索穿设孔内,并在现浇箱梁上设置供箱梁拉索穿设的内置撑板;第一锚具位于内置撑板外侧,箱梁拉索穿过第一锚具后,先对箱梁拉索进行预应力张拉,并通过第一夹片在第一锚具处进行锁压,然后箱梁拉索穿设第二锚具,并使第二锚具外侧壁的第一撑板与撑板支撑体相接,再通过与第二锚具外侧壁的第二撑板相连的压板紧固栓及夹片压板将第二夹片压入第二锚具与箱梁拉索的间隙内;采用外部切割设备将箱梁拉索的伸出段截除。

15.作为优选:步骤2)所述柱底撑墩采用钢筋混凝土材料,呈立方体或棱台体,上表面设置横断面呈等腰梯形的立柱连接槽;所述支撑立柱采用型钢或钢板轧制而成,一侧壁与撑梁靴筒和内排水沟焊接连接,另一侧壁与撑柱连接筋和撑杆限位榫焊接连接;所述撑梁

靴筒采用钢板轧制而成,纵断面呈圆弧形,圆弧弧度与拱形撑梁相同;所述刚性撑网采用钢丝网或钢筋网,呈上凸的拱形,刚性撑网两侧与内排水沟外侧壁焊接连接,刚性撑网上部与撑网挂筋焊接连接;所述柔性防水布采用橡胶片或土工膜或塑料膜,下表面与刚性撑网粘贴连接。

16.作为优选:步骤4)所述外撑顶梁采用钢板或型钢轧制而成,下表面与支撑吊杆和外撑移位体焊接连接;所述外撑移位体采用定向脚轮;所述外模撑架包括撑架立柱和撑架顶板,撑架立柱和撑架顶板分别采用型钢和钢板轧制而成,撑架顶板垂直连接于撑架立柱上部,撑架顶板与斜向撑杆通过撑杆端铰连接,撑架顶板与竖向撑杆垂直焊接连接;所述竖向撑杆和斜向撑杆均采用钢管轧制而成;所述竖向撑杆一端与撑架顶板垂直焊接连接,另一端与撑杆端板通过撑杆端铰连接;所述斜向撑杆一端与撑架顶板通过撑杆端铰连接,另一端与撑杆端板垂直焊接连接;所述外模支撑体包括螺杆和螺栓,并使螺栓两侧螺杆的紧固方向相反;所述撑梁吊槽包括两块与支撑吊杆垂直焊接连接的钢板,并在撑梁吊槽上设置撑梁紧固栓。

17.作为优选:步骤5)所述弧板定位筋采用钢板轧制而成,横断面呈t形,与定位弧板焊接连接,并在弧板定位筋上设置供吊板校位栓穿设的孔洞;所述吊板定位体包括螺杆和螺栓,并使螺栓两侧螺杆的紧固方向相反;所述定位吊板采用钢板轧制而成,与吊板定位体焊接连接;所述定位弧板采用钢板轧制而成,内径与拉索穿设管的外径相同。

18.作为优选:步骤6)所述定位撑板采用钢板轧制而成,一端固定于箱梁外模,另一端设置与留孔弧板连接的弧板卡槽;所述留孔弧板采用钢板轧制成半圆形,并在留孔弧板的一侧设置弧板连接榫,另一侧设置与弧板连接榫连接的连接榫槽。

19.作为优选:步骤7)所述内撑箱体采用钢板轧制而成,横断面呈直角梯形或矩形,下表面与内撑移位体焊接连接,所述内撑移位体采用定向脚轮,内撑移位体位于箱梁已浇段;所述内模支撑体包括螺杆和螺栓,并使螺栓两侧螺杆的紧固方向相反,螺栓一侧的螺杆与内撑箱体焊接连接,螺栓另一侧的螺杆与内模压板焊接连接;所述箱体吊槽包括两块与支撑吊杆垂直焊接连接的钢板,并在箱体吊槽上设置箱体紧固栓;所述箱梁支撑袋采用橡胶片或土工膜缝合成密闭的腔体;所述柔性端模采用密目网或橡胶板材;所述撑袋支撑筋采用钢板轧制而成,与相接的箱梁外模或顶板底模垂直焊接连接。

20.作为优选:步骤8)所述第二锚具与第一锚具的规格型号相同,并在第二锚具的外侧壁上焊接与第二锚具垂直的第一撑板和第二撑板;所述第一撑板和第二撑板均采用钢板轧制成圆环形,第一撑板设于靠近第一锚具侧,在第二撑板上焊接压板紧固栓;所述撑板支撑体采用钢板轧制而成,横断面呈t形或工字形,撑板支撑体支撑在第一撑板与现浇箱梁之间。

21.本发明的有益效果是:

22.(1)本发明支撑立柱嵌入柱底撑墩上表面的立柱连接槽内,并通过底板锚栓和柱底封闭体进行连接,可在提高施工效率的同时,提升节点的连接强度;同时,本发明在镜像相对的支撑立柱顶端设置上凸的门洞顶横梁、刚性撑网和柔性防水布,并使柔性防水布与内排水沟连通,可减小支撑立柱承受的压力,改善施工平台的截污效果。

23.(2)本发明在箱梁已浇段的下方设置悬挂撑梁,在箱梁已浇段的箱梁腔体内设置内撑箱体,并使内撑箱体的伸出端插入箱体吊槽内,并通过外撑顶梁及支撑吊杆约束悬挂

撑梁和内撑箱体的位置,降低了模板支撑体系定位的难度;同时,本发明在内撑箱体的下表面设置了内撑移位体,在外撑顶梁的下表面设置了外撑移位体,可沿箱梁已浇段纵向推移,减小了支撑结构移动的难度。

24.(3)本发明设置了装配式的内墙侧模,并通过侧模连接板将内墙侧模与顶板底模和底板顶模连接牢固,在镜像相对的内墙侧模之间设置了对拉螺杆,降低了内墙侧模支设的难度。

25.(4)本发明通过吊板定位栓控制弧板定位筋及定位弧板的横向位置,通过吊板定位体控制定位吊板及弧板定位筋的竖向高度,从而实现了拉索穿设管空间位置的双向控制,降低了拉索穿设管位置固定的难度。

26.(5)本发明将两块留孔弧板通过弧板连接榫和连接榫槽连接成圆柱形的管道留置体,并在留孔弧板的内部设置弧板控位袋,在留孔弧板的外侧壁上设置连接耳板,可在提升留孔弧板稳定性的同时,降低预留孔洞布设的难度。

27.(6)本发明在箱梁拉索的伸出端设置第一锚具和第二锚具,并使第二锚具外侧的第一撑板与撑板支撑体连接,通过第二撑板及夹片压板限定第二夹片的位置,降低了箱梁拉索截除施工过程中的预应力损失。

附图说明

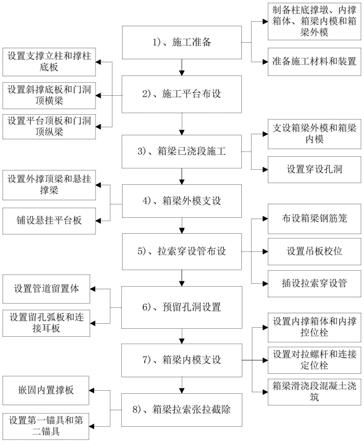

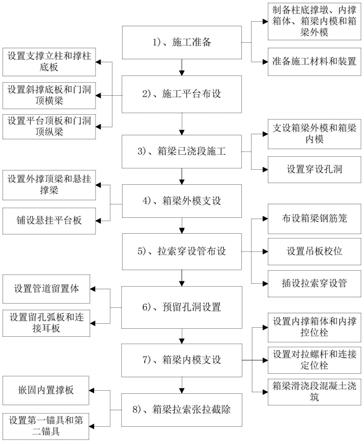

28.图1是本发明大悬臂斜腹板宽幅箱梁的施工方法施工流程图;

29.图2是施工平台搭设结构示意图;

30.图3是箱梁外模和箱梁内模支设结构纵断面图;

31.图4是箱梁外模和箱梁内模支设结构横断面图;

32.图5是图4预留孔洞设置结构示意图;

33.图6是图4拉索穿设管布设图;

34.图7是箱梁拉索截除结构示意图。

35.附图标记说明:1

‑

地基土体;2

‑

柱底撑墩;3

‑

支撑立柱;4

‑

立柱连接槽;5

‑

底板锚栓;6

‑

撑柱底板;7

‑

柱底封闭体;8

‑

撑杆限位榫;9

‑

斜向撑杆;10

‑

斜撑底板;11

‑

稳固锚筋;12

‑

门洞顶横梁;13

‑

拱形撑梁;14

‑

撑梁靴筒;15

‑

梁间连接筋;16

‑

撑网挂筋;17

‑

刚性撑网;18

‑

柔性防水布;19

‑

内排水沟;20

‑

撑柱连接筋;21

‑

竖向撑杆;22

‑

平台顶板;23

‑

门洞顶纵梁;24

‑

箱梁外模;25

‑

箱梁内模;26

‑

箱梁已浇段;27

‑

拉压连接栓;28

‑

悬挂连接栓;29

‑

外撑顶梁;30

‑

顶梁撑墩;31

‑

悬挂撑梁;32

‑

撑梁吊槽;33

‑

悬挂平台板;34

‑

外模撑架;35

‑

外模支撑体;36

‑

支撑吊杆;37

‑

外撑移位体;38

‑

撑架立柱;39

‑

撑架顶板;40

‑

撑杆端铰;41

‑

撑杆端板;42

‑

撑梁紧固栓;43

‑

箱梁钢筋笼;44

‑

定位体连筋;45

‑

吊板定位体;46

‑

定位吊板;47

‑

吊板校位栓;48

‑

定位弧板;49

‑

拉索穿设管;50

‑

弧板定位筋;51

‑

留孔弧板;52

‑

弧板连接榫;53

‑

连接榫槽;54

‑

管道留置体;55

‑

弧板控位袋;56

‑

连接耳板;57

‑

固定弧板;58

‑

定位撑板;59

‑

弧板卡槽;60

‑

内墙侧模;61

‑

顶板底模;62

‑

底板顶模;63

‑

腹板内模;64

‑

内撑箱体;65

‑

箱体吊槽;66

‑

内撑控位栓;67

‑

支撑底板;68

‑

内模支撑体;69

‑

内模压板;70

‑

对拉螺杆;71

‑

侧模连接板;72

‑

连接定位栓;73

‑

撑袋支撑筋;74

‑

柔性端模;75

‑

箱梁支撑袋;76

‑

箱梁滑浇段;77

‑

内撑移位体;78

‑

箱体紧固栓;79

‑

现浇箱梁;80

‑

箱梁拉索;81

‑

拉索穿设孔;82

‑

内置撑板;83

‑

第一锚具;84

‑

第一夹片;85

‑

第二锚具;86

‑

第一撑板;87

‑

撑板支撑体;88

‑

压板紧固

栓;89

‑

夹片压板;90

‑

第二夹片;91

‑

第二撑板。

具体实施方式

36.下面结合实施例对本发明做进一步描述。下述实施例的说明只是用于帮助理解本发明。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

37.实施例一

38.图1是本发明大悬臂斜腹板宽幅箱梁的施工方法施工流程图,参照图1所示,大悬臂斜腹板宽幅箱梁的施工方法,包括以下施工步骤:

39.1)施工准备:制备柱底撑墩2、内撑箱体64、箱梁内模25和箱梁外模24,准备施工所需的材料和装置;

40.2)施工平台布设:在地基土体1上设置柱底撑墩2,并使支撑立柱3的底端插入柱底撑墩2上表面的立柱连接槽4内,通过底板锚栓5将撑柱底板6与柱底撑墩2连接牢固;向支撑立柱3底端与柱底撑墩2的空隙注浆形成柱底封闭体7;在支撑立柱3的外侧壁上设置撑杆限位榫8,并在支撑立柱3与地基土体1之间设置斜向撑杆9,在斜向撑杆9与地基土体1相接处设置斜撑底板10,通过稳固锚筋11将斜撑底板10与地基土体1连接牢固;镜像相对的支撑立柱3的顶端设置门洞顶横梁12,支撑立柱3与上凸的拱形撑梁13通过撑梁靴筒14连接,并在门洞顶横梁12与拱形撑梁13之间设置梁间连接筋15;在拱形撑梁13的下表面设置撑网挂筋16,并使撑网挂筋16与刚性撑网17连接牢固,在刚性撑网17的上表面粘贴柔性防水布18;在纵向相邻的支撑立柱3内侧设置内排水沟19、外侧设置撑柱连接筋20,并使柔性防水布18与内排水沟19连通;斜撑底板10外侧设置竖向撑杆21,竖向撑杆21的顶端设置平台顶板22,并在平台顶板22与门洞顶横梁12之间设置门洞顶纵梁23;

41.3)箱梁已浇段施工:在平台顶板22上支设箱梁外模24和箱梁内模25,并采用外部混凝土灌注设备进行箱梁已浇段26的混凝土浇筑施工;在箱梁已浇段26的顶板上设置供拉压连接栓27穿设的孔洞,在箱梁已浇段26的底板和翼缘板上分别设置供悬挂连接栓28穿设的孔洞;

42.4)箱梁外模支设:在箱梁已浇段26的上方设置外撑顶梁29,并通过箱梁已浇段26与外撑顶梁29之间的顶梁撑墩30和拉压连接栓27限定外撑顶梁29的位置;在箱梁已浇段26的下方设置悬挂撑梁31,并使悬挂撑梁31的伸出端插入撑梁吊槽32内,撑梁吊槽32位于外撑顶梁29底部的支撑吊杆36的内侧,悬挂撑梁31的另一端通过悬挂连接栓28与箱梁已浇段26的底板连接以限定竖向位置;先在悬挂撑梁31的上表面铺设悬挂平台板33,并在悬挂平台板33上设置外模撑架34,再调整悬挂撑梁31上方的外模支撑体35的长度、与外模撑架34连接的斜向撑杆9和竖向撑杆21的长度,然后在外模支撑体35上方、斜向撑杆9一侧和竖向撑杆21上方布设箱梁外模24;

43.5)拉索穿设管布设:在箱梁外模24上布设箱梁钢筋笼43,并使箱梁钢筋笼43与定位体连筋44焊接连接;使吊板定位体45与定位体连筋44的下表面垂直焊接连接;在吊板定位体45的下表面焊接定位吊板46,并在定位吊板46上设置吊板校位栓47;定位弧板48与弧板定位筋50连接,弧板定位筋50端部穿过吊板校位栓47,在镜像相对的定位弧板48之间插

设拉索穿设管49,并通过吊板校位栓47控制弧板定位筋50及定位弧板48的位置;

44.6)预留孔洞设置:将两块留孔弧板51通过弧板连接榫52和连接榫槽53连接成圆柱形的管道留置体54,并在留孔弧板51的内部设置弧板控位袋55,在留孔弧板51的外侧壁上设置连接耳板56,并在留孔弧板51与连接耳板56之间设置固定弧板57;使连接耳板56与相接的箱梁钢筋笼43焊接连接,并通过定位撑板58限定留孔弧板51的位置,定位撑板58固定在箱梁外模24上;

45.7)箱梁内模支设:箱梁内模25包括内墙侧模60、顶板底模61、底板顶模62和腹板内模63,并使腹板内模63的两端分别与顶板底模61和底板顶模62密闭连接;在箱梁已浇段26的箱梁腔体内设置内撑箱体64,并使内撑箱体64的伸出端插入支撑吊杆36内侧的箱体吊槽65内,通过内撑控位栓66限定内撑箱体64的另一端竖向位置,内撑控位栓66分别位于内撑箱体64的上部和下部,并通过支撑底板67使内撑控位栓66与箱梁已浇段26连接;箱梁底板形成强度后,通过位于内撑箱体64上部和下部的内模支撑体68端部的内模压板69限定箱梁内模25的空间位置,并在镜像相对的内墙侧模60之间设置对拉螺杆70,在内墙侧模60与相接的顶板底模61和底板顶模62相接处设置侧模连接板71,通过内撑箱体64与内墙侧模60之间的连接定位栓72控制内撑箱体64和内墙侧模60的位置;在箱梁外模24和顶板底模61的悬臂端均设置撑袋支撑筋73和柔性端模74,并在撑袋支撑筋73与柔性端模74之间设置箱梁支撑袋75,通过外部加气设备向箱梁支撑袋75加气,控制柔性端模74的位置;采用外部混凝土灌注设备进行箱梁滑浇段76的混凝土灌注施工;

46.8)箱梁拉索张拉截除:现浇箱梁79混凝土形成强度后将箱梁拉索80穿设于现浇箱梁79的拉索穿设孔81内,并在现浇箱梁79上设置供箱梁拉索80穿设的内置撑板82;第一锚具83位于内置撑板82外侧,箱梁拉索80穿过第一锚具83后,先对箱梁拉索80进行预应力张拉,并通过第一夹片84在第一锚具83处进行锁压,然后箱梁拉索80穿设第二锚具85,并使第二锚具85外侧壁的第一撑板86与撑板支撑体87相接,再通过与第二锚具85外侧壁的第二撑板91相连的压板紧固栓88及夹片压板89将第二夹片90压入第二锚具85与箱梁拉索80的间隙内;采用外部切割设备将箱梁拉索80的伸出段截除。

47.实施例二

48.参照图2

‑

图7所示,大悬臂斜腹板宽幅箱梁,支撑立柱3嵌入柱底撑墩2上表面的立柱连接槽4内,并通过底板锚栓5和柱底封闭体7进行连接;在镜像相对的支撑立柱3顶端设置上凸的门洞顶横梁12、刚性撑网17和柔性防水布18;在箱梁已浇段26的下方设置悬挂撑梁31,在箱梁已浇段26的箱梁腔体内设置内撑箱体64;采用装配式内墙侧模60;通过吊板校位栓47控制弧板定位筋50及定位弧板48的横向位置,通过吊板定位体45控制定位吊板46及弧板定位筋50的竖向高度;管道留置体54包括两块留孔弧板51,并在留孔弧板51的内部设置弧板控位袋55;箱梁拉索80伸出端设置拉第一锚具83和第二锚具85,通过第二撑板91及夹片压板89限定第二夹片90位置。

49.地基土体1为硬塑状态的粘性土。

50.柱底撑墩2采用钢筋混凝土材料,呈立方体形,高度为1m,宽度为2m,上表面设置横断面呈等腰梯形的立柱连接槽4,立柱连接槽4横断面呈等腰梯形,底宽为30cm、顶宽为50cm。

51.支撑立柱3采用规格为400

×

400

×

13

×

21的h型钢轧制而成。

52.底板锚栓5采用直径30mm的螺杆与螺栓组合而成,并使螺栓预设于柱底撑墩2内部。

53.撑柱底板6采用厚度为10mm的钢板轧制而成,底板锚栓5穿过撑柱底板6上的预留孔洞后,通过螺栓紧固底板锚栓5。

54.支撑立柱3底端与柱底撑墩2的空隙注浆形成柱底封闭体7,注浆体采用强度等级为c35的混凝土灌浆料。

55.在支撑立柱3的外侧壁上设置撑杆限位榫8,并在支撑立柱3与地基土体1之间设置斜向撑杆9,在斜向撑杆9与地基土体1相接处设置斜撑底板10,通过稳固锚筋11将斜撑底板10与地基土体1连接牢固;撑杆限位榫8采用厚度为10mm的钢板轧制而成,横截面呈“t”形,斜向撑杆9采用规格为100

×

100

×6×

8的h型钢切割而成;斜撑底板10采用厚度5mm的钢板轧制而成,稳固锚筋11采用直径为32mm的螺纹钢筋,锚入地基土体1的深度为30cm。

56.门洞顶横梁12采用规格为200

×

200

×8×

12的h型钢。

57.拱形撑梁13采用厚度为20mm的钢板轧制而成,宽度为20cm,呈圆弧形,圆心角为45

°

。

58.撑梁靴筒14采用厚度为2mm的钢板轧制而成,与支撑立柱3焊接连接,纵断面呈圆弧形,弯曲弧度与拱形撑梁13相同。

59.梁间连接筋15采用直径为60mm的钢管轧制而成。

60.撑网挂筋16采用厚度2mm的钢板轧制而成,与拱形撑梁13和刚性撑网17焊接连接。

61.刚性撑网17采用直径6mm的钢筋网,呈上凸的拱形,与内排水沟19外侧壁焊接连接,与撑网挂筋16焊接连接;内排水沟19横断面呈矩形,宽度为20cm、高度为30cm。

62.柔性防水布18采用厚度为2mm的土工膜。

63.撑柱连接筋20采用厚度2mm的钢板轧制而成、宽度为30cm。

64.竖向撑杆21的顶端设置平台顶板22,并在平台顶板22与门洞顶横梁12之间设置门洞顶纵梁23;竖向撑杆21采用直径为100mm的钢管,平台顶板22采用厚度为10mm的钢板轧制而成,门洞顶纵梁23采用规格为100

×

100

×6×

8的h型钢轧制而成。

65.箱梁外模24和箱梁内模25均采用厚度为4mm的铝合金模板。

66.箱梁已浇段26采用强度等级c50的混凝土浇筑施工。

67.拉压连接栓27和悬挂连接栓28均采用直径为30mm的高强度螺杆轧制而成。

68.外撑顶梁29和悬挂撑梁31均采用厚度为10mm的钢板轧制而成,轧制成矩形,宽度为20cm、高度为10cm。

69.顶梁撑墩30采用厚度为10mm的钢板轧制而成。

70.撑梁吊槽32包括两块厚度为10mm的钢板轧制而成,与支撑吊杆36垂直焊接连接,并在撑梁吊槽32上设置撑梁紧固栓42;支撑吊杆36采用直径100mm的钢管轧制而成,撑梁紧固栓42采用直径30mm的高强度螺杆与螺栓组成。

71.悬挂平台板33采用厚度为10mm的钢板轧制而成。

72.外模撑架34包括撑架立柱38和撑架顶板39,撑架立柱38采用规格为150

×

150

×7×

10的h型钢轧制而成,撑架顶板39采用厚度为10mm的钢板轧制而成。

73.外模支撑体35包括直径30mm的螺杆和螺栓,并使螺栓两侧螺杆的紧固方向相反;

74.外撑移位体37采用直径为30mm的定向脚轮。

75.撑杆端铰40采用直径为30mm的球铰。

76.撑杆端板41采用厚度为10mm的钢板轧制而成。

77.箱梁钢筋笼43包括箍筋和纵向钢筋,分别采用直径为10mm和25mm的螺纹钢筋轧制绑扎而成。

78.定位体连筋44采用厚度为2mm的钢板轧制而成。

79.吊板定位体45由直径10mm的高强度螺杆与螺栓组成,并使螺栓两侧螺杆的紧固方向相反。

80.定位吊板46采用厚度为2mm钢板轧制而成,与吊板定位体45焊接连接。

81.吊板校位栓47采用直径20mm的螺栓。

82.定位弧板48采用厚度为2mm的钢板轧制而成,内径与拉索穿设管49的外径相同;拉索穿设管49直径为10cm。

83.弧板定位筋50采用厚度为2mm的钢板轧制而成,横断面呈“t”形。

84.留孔弧板51采用厚度为10mm的钢板轧制,呈半圆形,并在留孔弧板51的一侧设置弧板连接榫52,另一侧设置连接榫槽53;弧板连接榫52和连接榫槽53横截面均为矩形,宽为5mm,高度为5mm。

85.通过弧板连接榫52和连接榫槽53连接成圆柱形的管道留置体54,并在留孔弧板51的内部设置弧板控位袋55;弧板控位袋55呈圆弧型。

86.连接耳板56采用厚度为2mm的钢板切割而成。

87.固定弧板57采用厚度为2mm的钢板轧制而成,呈圆弧形。

88.定位撑板58采用厚度为2mm的钢板轧制而成,一端固定于箱梁外模24,另一端设置与留孔弧板51连接的弧板卡槽59;弧板卡槽59包括两道厚度为2mm的钢板,高度为2cm,与定位撑板58垂直焊接连接。

89.顶板底模61、底板顶模62和腹板内模63均采用厚度为4mm的合金模板轧制而成。内墙侧模60采用厚度为8cm的钢筋混凝土预制模板、

90.内撑箱体64采用厚度为2mm的钢板轧制而成,横断面呈梯形,下表面与内撑移位体77焊接连接,内撑移位体77采用定向脚轮。

91.箱体吊槽65包括两块厚度为10mm的钢板轧制而成,与支撑吊杆36垂直焊接连接,并在箱体吊槽65上设置箱体紧固栓78;箱体紧固栓78采用直径30mm的高强度螺杆与螺栓组成。

92.内撑控位栓66包括直径60mm的高强度螺杆与螺栓,并使螺栓两侧螺杆的紧固方向相反。

93.支撑底板67采用厚度为10mm的钢板轧制而成。

94.内模支撑体68包括直径60mm的螺杆和螺栓,并使螺栓两侧螺杆的紧固方向相反,螺栓一侧的螺杆与内撑箱体64焊接连接,螺栓另一侧的螺杆与内模压板69焊接连接;内模压板69采用厚度为10mm的钢板轧制而成。

95.对拉螺杆70采用直径30mm的螺杆制成。

96.侧模连接板71采用厚度为10mm的钢板轧制而成。

97.连接定位栓72采用直径30mm的高强度螺杆与螺栓组成,并使螺栓两侧螺杆的紧固方向相反。

98.撑袋支撑筋73采用厚度为6mm钢板轧制而成,与相接的箱梁外模24或顶板底模61垂直焊接连接。

99.柔性端模74采用密目网,与箱梁钢筋笼绑扎连接。

100.箱梁支撑袋75采用厚度为2mm的土工膜缝合成密闭的腔体。

101.箱梁滑浇段76采用强度等级为c50的混凝土灌注而成。

102.现浇箱梁79混凝土形成强度后将箱梁拉索80穿设于拉索穿设孔81内,并在箱梁拉索80伸出端嵌固内置撑板82;现浇箱梁79采用强度等级为c35的混凝土灌注而成,箱梁拉索80采用直径为15.2mm的钢绞线,拉索穿设孔81的孔径为100mm。

103.内置撑板82采用厚度为10mm的钢板轧制而成。

104.第二锚具85与第一锚具83的4索锚具,并在第二锚具85的外侧壁上焊接与第二锚具85垂直的第一撑板86和第二撑板91;第一撑板86和第二撑板91均采用厚度为10mm的钢板轧制而成,呈圆环形。

105.第一夹片84和第二夹片90采用与第二锚具85和第一锚具83相匹配的夹片。

106.撑板支撑体87采用厚度为20mm的钢板轧制而成,横断面呈“工”字形。

107.压板紧固栓88采用直径30mm的螺栓。

108.夹片压板89采用厚度为10mm的钢板轧制而成。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。