1.本发明涉及一打包机线塔上线预测管理系统和使用方法,属于线材包装设备及方法技术领域。

背景技术:

2.在高速线材生产过程中,打包是精整区最主要的工序之一,目前全国多数高速线材生产线的打包都采用全自动打包机来完成,打包机的工作效率直接影响着精整区乃至整条生产线的生产效率。

3.打包机在使用过程中需要频繁更换打包线,更换一次打包线需要用到天车、对焊机等多台套大型设备,多人配合才能完成。目前打包线的存量和可使用时间完全靠人来观察和估计,无法准确判断,不同位置的打包线之间的存量差异也无法准确判断,而打包线一旦用尽,必须停机等待上线完成,经常出现的情况是:连续生产时打包线不够用,上线影响生产。打包线用尽时正值交接班或换型时间,天车和人员都很紧张,增加调度难度。

4.综上,现有靠人工判断打包线存量和可使用时间的方式存在影响生产节奏、影响调度效率的缺陷,需要进行改进。

技术实现要素:

5.本发明目的是提供一种打包机线塔上线预测管理系统和使用方法,通过在现有设备的基础上进行改进增加计算控制系统,实现了准确、自动判断打包线存量和可使用时间的功能,给生产调度提供了可靠的参考,可以避免影响生产节奏,有效地解决了背景技术中存在的上述问题。

6.本发明的技术方案是:一种打包机线塔上线预测管理系统,包含计算控制系统、检测设备、输入设备和显示设备,检测设备检测到的实时信息输送到计算控制系统,同时输送到显示设备进行实时显示;输入设备输入原始数据或需修改的临时数据到计算控制系统,同时输送到显示设备进行实时显示;计算控制系统将关键信息输送到显示设备进行实时显示。

7.所述关键信息包括打包线存量和可使用时间。

8.所述计算控制系统包含打包机本身的控制系统,在逻辑控制程序中增加代码实现上线预测管理。

9.所述检测装置包含打包机原有的喂线系统码盘,通过将码盘读数乘以等效半径的方式转化为喂线长度或收线长度。

10.所述输入装置和显示装置集成为一体结构,交互式显示屏既作为显示装置,又实现输入装置的功能。

11.一种打包机线塔上线预测管理系统的使用方法,包含以下步骤:s1、上新线,通过输入设备输入卷重、规格和材质信息;s2、计算控制系统根据步骤s1中输入的信息,结合读取的余线长度,计算总线长l;

s3、利用默认散卷参数计算预计可打包数量;s4、根据输入的默认打包周期计算预计可打包数量;s5、读取当前时间,结合前面步骤中计算出的结果计算出下次换线时间;s6、打包,监测、记录和更新实际数据,监测到的本次打包完成后打包线实际使用长度反馈至步骤s2,监测到的本次打包完成后实际打包周期反馈至步骤s4;s7、显示设备实时显示打包线存量和可使用时间;至此,完成打包机线塔上线预测管理。

12.所述步骤s3中,若实际散卷参数与默认散卷参数不同,通过输入装置输入特殊散卷参数,输入的特殊散卷参数作为新的默认散卷参数。

13.所述步骤s4中,默认打包周期为打包机说明书中给出的标准打包周期。

14.所述步骤s7中,还可以显示历史信息、焊接点位置和本次同规格累计打包数量。

15.本发明的有益效果是:通过在现有设备的基础上进行改进增加计算控制系统,实现了准确、自动判断打包线存量和可使用时间的功能,给生产调度提供了可靠的参考,可以避免影响生产节奏。

附图说明

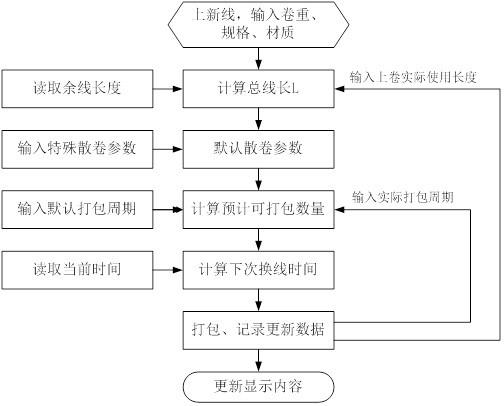

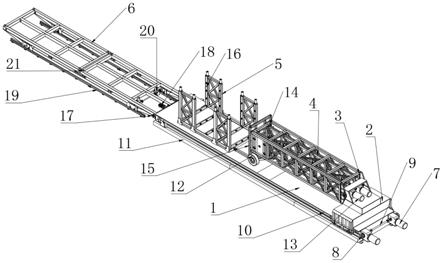

16.图1是本发明打包机主要组成部分的结构示意图;图2是本发明的结构框图;图3是本发明的控制流程图;图中:喂线机构1、第一压实车2、打包头3、短线道4、升降台5、第二压实车6、长线道7、标准散卷8、特殊散卷9。

具体实施方式

17.为了使发明实施案例的目的、技术方案和优点更加清楚,下面将结合实施案例中的附图,对本发明实施案例中的技术方案进行清晰的、完整的描述,显然,所表述的实施案例是本发明一小部分实施案例,而不是全部的实施案例,基于本发明中的实施案例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施案例,都属于本发明保护范围。

18.一种打包机线塔上线预测管理系统,包含计算控制系统、检测设备、输入设备和显示设备,检测设备检测到的实时信息输送到计算控制系统,同时输送到显示设备进行实时显示;输入设备输入原始数据或需修改的临时数据到计算控制系统,同时输送到显示设备进行实时显示;计算控制系统将关键信息输送到显示设备进行实时显示。

19.所述关键信息包括打包线存量和可使用时间。

20.所述计算控制系统包含打包机本身的控制系统,在逻辑控制程序中增加代码实现上线预测管理。

21.所述检测装置包含打包机原有的喂线系统码盘,通过将码盘读数乘以等效半径的方式转化为喂线长度或收线长度。

22.所述输入装置和显示装置集成为一体结构,交互式显示屏既作为显示装置,又实现输入装置的功能。

23.一种打包机线塔上线预测管理系统的使用方法,包含以下步骤:s1、上新线,通过输入设备输入卷重、规格和材质信息;s2、计算控制系统根据步骤s1中输入的信息,结合读取的余线长度,计算总线长l;s3、利用默认散卷参数计算预计可打包数量;s4、根据输入的默认打包周期计算预计可打包数量;s5、读取当前时间,结合前面步骤中计算出的结果计算出下次换线时间;s6、打包,监测、记录和更新实际数据,监测到的本次打包完成后打包线实际使用长度反馈至步骤s2,监测到的本次打包完成后实际打包周期反馈至步骤s4;s7、显示设备实时显示打包线存量和可使用时间;至此,完成打包机线塔上线预测管理。

24.所述步骤s3中,若实际散卷参数与默认散卷参数不同,通过输入装置输入特殊散卷参数,输入的特殊散卷参数作为新的默认散卷参数。

25.所述步骤s4中,默认打包周期为打包机说明书中给出的标准打包周期。

26.所述步骤s7中,还可以显示历史信息、焊接点位置和本次同规格累计打包数量。

27.实施例:如图1,打包机包括线塔、喂线机构1、第一压实车2、打包头3、短线道4、升降台5、第二压实车6和长线道7,待打包的散卷分为标准散卷8和特殊散卷9,标准散卷8或特殊散卷9打包时均在升降台5上方,第一压实车2和第二压实车6之间。

28.本具体实施例中以待打包的散卷为标准散卷8为例来说明打包机的运行过程,标准散卷8在打包位置停稳后,升降台5上升,第一压实车2和第二压实车6同时向标准散卷8靠拢,升降台5接触标准散卷8后维持不动,第一压实车2和第二压实车6接触标准散卷8后继续运动,直至检测到标准散卷8长度不变并超过预设延时,保持压紧状态直至打包完毕,此时打包头3、短线道4和长线道7形成完整的线导系统,喂线机构1将来自线塔的打包线送入线导系统,直至打包头3上的检测装置检测到打包线到位并超过预设延时,喂线机构1收线,同时打包头3摆进配合收线,收线完毕后打包头3完成打包动作,打包头3、升降台5、第一压实车2和第二压实车6依序复位,完成打包,标准散卷8移出打包位置,更换下一卷。

29.整个打包过程中,与判断打包线存量和可使用时间相关的因素包括以下几个:当前剩余打包线长度l0,单位为mm;打包周期q,单位为s;单卷所用打包线长度,单位为mm,的取值取决于待打包的散卷为标准散卷8还是特殊散卷9,本具体实施例中以待打包的散卷为标准散卷8为例,特殊散卷9可通过人机界面直接输入或输入相关参数后计算得到,相关参数包括卷重、规格、吐丝直径、卷长等。

30.判断打包线存量和可使用时间相关的因素还包括:新上线的打包线长度l1,可由卷重g、规格直径d、材料密度ρ求得,计算公式为:式中,卷重g的单位为kg,直径d的单位为mm,材料密度ρ的单位为kg/mm3,计算得到的打包线长度l1单位为mm。

31.如图2,本发明的结构框图,包括计算控制系统、检测装置、输入装置和显示装置,

本具体实施例中计算控制系统采用打包机本身的控制系统,通过在逻辑控制程序中增加代码实现上线预测管理,中检测装置利用打包机原有的喂线系统码盘,通过将码盘读数乘以等效半径的方式转化为喂线长度或收线长度,输入装置和显示装置采用打包机原有的输入装置和显示装置,输入装置和显示装置可以集成为一体,交互式显示屏既作为显示装置,又实现输入装置的功能。

32.检测设备检测到的实时信息输送到计算控制系统,同时输送到显示设备进行实时显示,便于操作人员观察,输入设备输入原始数据或需修改的临时数据到计算控制系统,同时输送到显示设备进行实时显示,方便操作人员核对,计算控制系统将关键信息输送到显示设备进行实时显示,关键信息是指打包线存量和可使用时间,根据实际需要还可以计算和显示历史信息、焊接点位置、本次同规格累计打包数量等其他信息。

33.如图3,打包机线塔上线预测管理系统的使用方法包括以下步骤:s1、上新线,通过输入装置输入卷重、规格、材质等信息;s2、计算控制系统根据s1中输入的信息,结合读取的余线长度,计算总线长l;s3、利用默认散卷参数计算预计可打包数量,本步骤中若实际散卷参数与默认散卷参数不同,可通过输入装置输入特殊散卷参数,输入的特殊散卷参数作为新的默认散卷参数;s4、根据输入的默认打包周期计算预计可打包数量,本步骤中默认打包周期为打包机说明书中给出的标准打包周期;s5、读取当前时间,结合前面步骤中计算出的结果计算出下次换线时间;s6、打包,监测和记录、更新实际数据,监测到的本次打包完成后打包线实际使用长度反馈至s2,监测到的本次打包完成后实际打包周期反馈至s4;s7、显示设备实时显示打包线存量和可使用时间,根据需要还可以显示其他所关心的信息,供操作人员和调度参考决策;至此,完成打包机线塔上线预测管理。

34.本具体实施例的优点和实现的有益技术效果如下:提出了一套完整的技术方案,在现有设备的基础上进行改进,实现了准确、自动判断打包线存量和可使用时间的功能,给生产调度提供了可靠的参考,可以避免影响生产节奏,解决了现有技术靠人工判断存在的不准确、不及时的问题,具有突出的实质性特点和显著的进步。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。